高压聚乙烯装置超高压反应管内腐蚀缺陷有限元分析

2015-12-26任世科刘雪梅张振杰

任世科 刘雪梅 张振杰

(中国石油兰州石化公司研究院)

高压聚乙烯装置超高压反应管内腐蚀缺陷有限元分析

任世科**刘雪梅 张振杰

(中国石油兰州石化公司研究院)

基于Von Mises 屈服准则,采用有限元弹塑性分析方法对含腐蚀缺陷的高压聚乙烯装置超高压反应管道的应力分布进行有限元分析,研究腐蚀缺陷的长度、宽度和深度对压力管道极限载荷的影响,把分析得到的临界失效状态下的壁厚作为超高压管道爆破的安全阈值。

管道 超高压管式反应器 腐蚀缺陷 极限载荷 有限元分析

超高压管式反应器(超高压反应管道)是石化产业生产装置的关键设备之一,在生产过程中反应器内的工作压力属于超高压,而且操作温度一般在200℃以上。反应器中的介质具有易爆特性,超高压管式反应器在役期间受到开停工循环载荷、正常操作条件下的压力和温度波动、伺服阀动作产生的脉动压力冲击、管内介质发生超温分解反应时的热冲击、交变应力及冷却水等作用,这些因素单独或者综合作用时会引起超高压管式反应器内自增强残余应力的松弛和材料损伤,或内表面产生表面裂纹,或发生部分腐蚀现象。腐蚀现象的发生将降低设备的安全性,因此如何有效地对超高压管式反应器内的腐蚀缺陷进行分析研究具有重大的现实意义[1~4]。

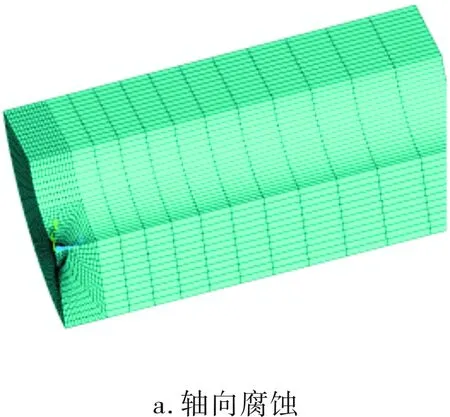

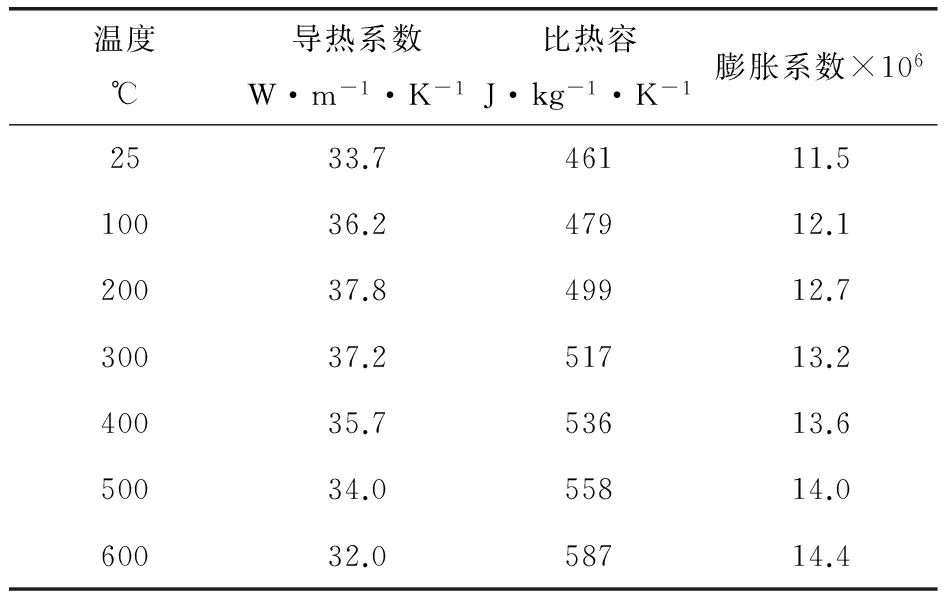

高压聚乙烯装置超高压反应管道内发生部分腐蚀呈现各种缺陷,如点蚀、环向及轴向腐蚀等。笔者基于Von Mises 屈服准则,采用有限元弹塑性分析方法对含缺陷的压力管道进行有限元分析,研究腐蚀缺陷的长度、宽度和深度对压力管道极限载荷的影响。

1 建模依据

文中主要涉及到热分析、结构分析和耦合分析,应用热-结构耦合分析,在热分析结果的基础上对管道腐蚀模型进行有限元分析,模拟实际管道的工作情况。

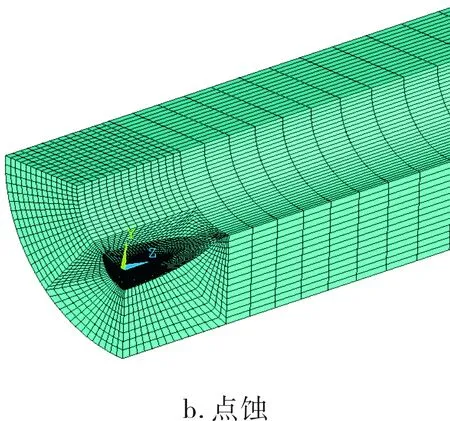

根据圣维南定理[5],为了消除边界效应,分析模型的长度取管线直径的3~5倍,这里取腐蚀尺寸的10倍及以上。同时为减少分析时间取模型的1/8加边界对称约束来分析。以国际标准单位建模,并考虑到环向腐蚀作为一种特殊的轴向腐蚀,将两者合为一种情况进行分析。图1为轴向腐蚀和点蚀缺陷模型。表1列出K10X(30CrNiMo8)的力学性能参数,计算所需的其他参数如下:

管内壁压强 260~285MPa

管外壁压强 6.4MPa

管内温度 300℃

管外温度 189℃

管内介质平均密度 0.922/water

流量 88t/h

图1 缺陷模型表1 K10X(30CrNiMo8)的力学性能参数

温度℃导热系数W·m-1·K-1比热容J·kg-1·K-1膨胀系数×1062533.746111.510036.247912.120037.849912.730037.251713.240035.753613.650034.055814.060032.058714.4

分析中采用美国ASME VII-3规程,许用应力的计算采用全屈服压力的1/2,即:

式中K——腐蚀轴向长度/腐蚀深度;

pw——全屈服压力,MPa;

[δ]——许用应力,MPa;

δs——自增强残余应力,MPa。

2 分析结果

2.1轴向、环向腐蚀分析结果

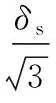

从图2中曲线的变化可以看出,随着缺陷长度的增加,缺陷处等效应力有增大趋势,但是增大到一定程度后最大、最小等效应力不再增加;而随缺陷宽度的增加,并不对计算结果产生大的影响,可以忽略该因素;缺陷深度是影响应力变化的主要因素,可以看出在较小的缺陷深度下,缺陷处应力分布只与深度有关,随着缺陷深度和缺陷长度的增加,应力值有较大的变化。该研究中,采用美国ASME VIII-3规程,即许用应力的计算采用全屈服压力的1/2,约为500MPa,当缺陷处的最大应力达到该值时,原则上管道开始产生破坏,应该停止使用或更换新的管道系统。通过对模型进行计算,并剔除其中由于模型建立和软件分析中的各种各样精度导致的奇异值,最终在轴向、环向腐蚀下允许管道正常工作的缺陷深度低于7.36mm,该值可以作为预警阈值。

图2 工作应力下耦合等效应力随缺陷深度的变化

2.2点蚀有限元分析结果

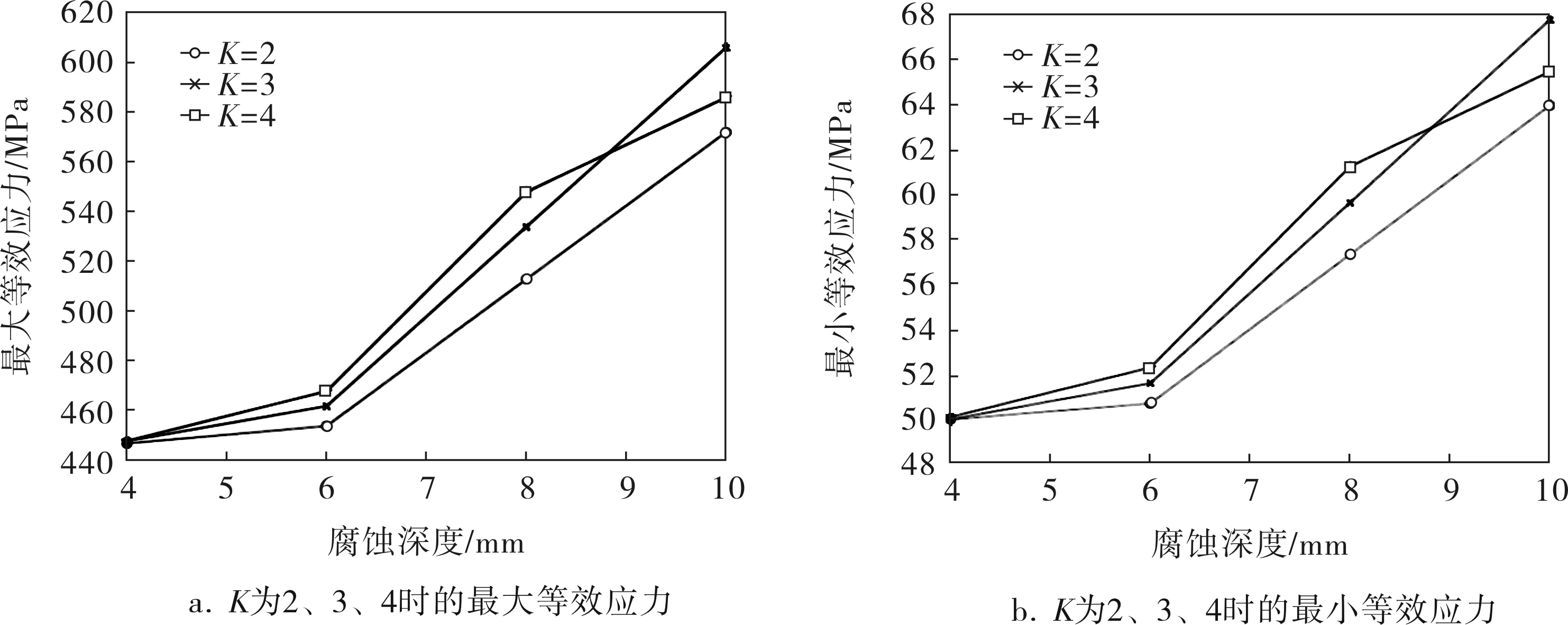

超高压管道在点蚀缺陷下,最大、最小等效应力随缺陷深度的增加而不断增加,并且随缺陷外轮廓长度的增加,相应应力值也不断增加(图3)。主要原因为模型在建立时,尺寸相对管道外径较小,由于缺陷外部轮廓不可避免地对工作应力的作用产生一定限制作用,当缺陷长度增加到一定值时,等效应力值不再发生变化。同样剔除奇异值,得出管道在点蚀缺陷下的临界破坏深度约为9.62mm。考虑到在实际管道系统中,往往在一个局部区域分布多个点蚀,并且各个点蚀相互连接,单个点蚀存在的情况较少,因此,应该参考轴向、环向腐蚀的临界壁厚值。

图3 工作应力下耦合最大、最小等效 应力随点蚀缺陷深度的变化

2.3流固耦合模态分析

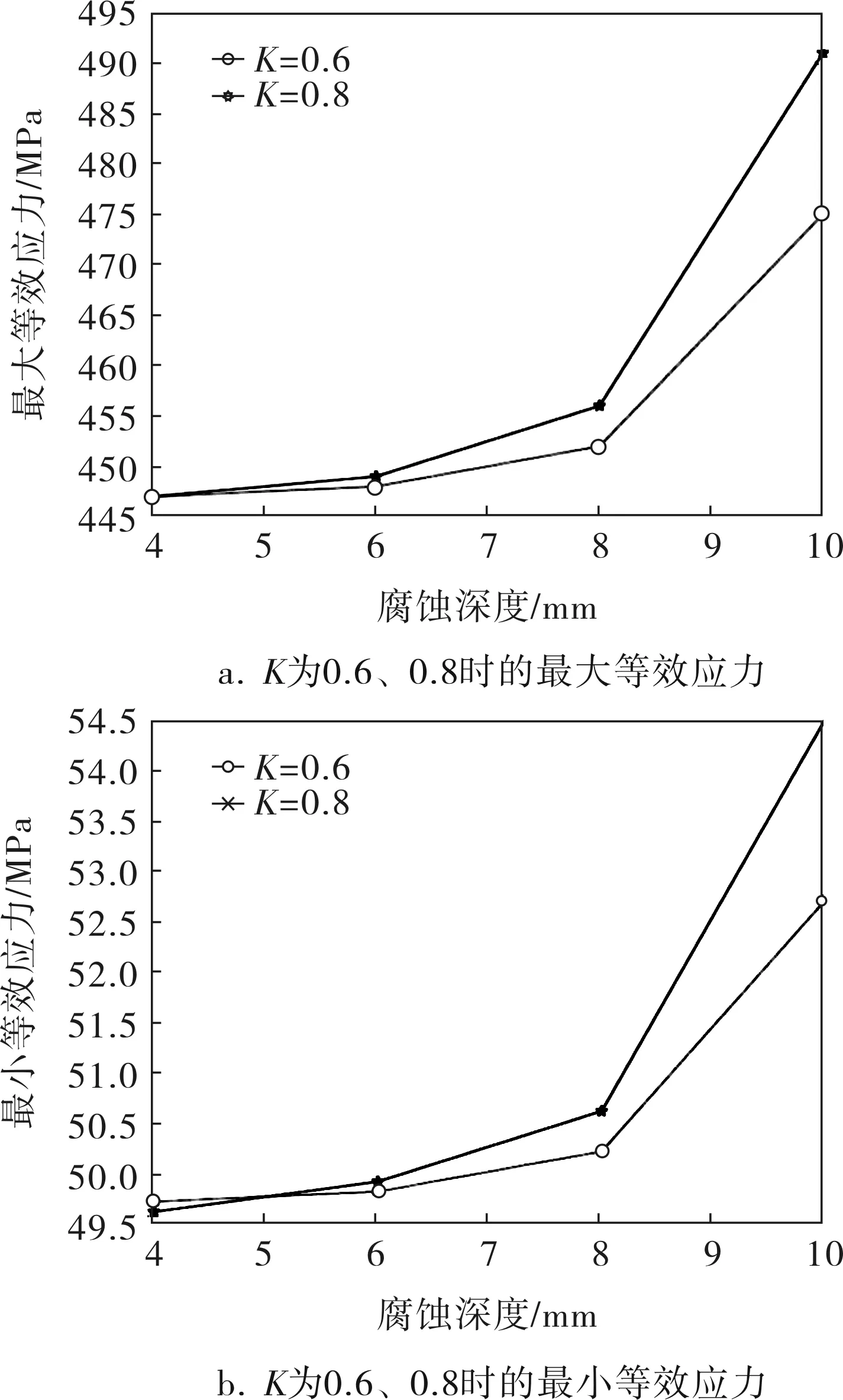

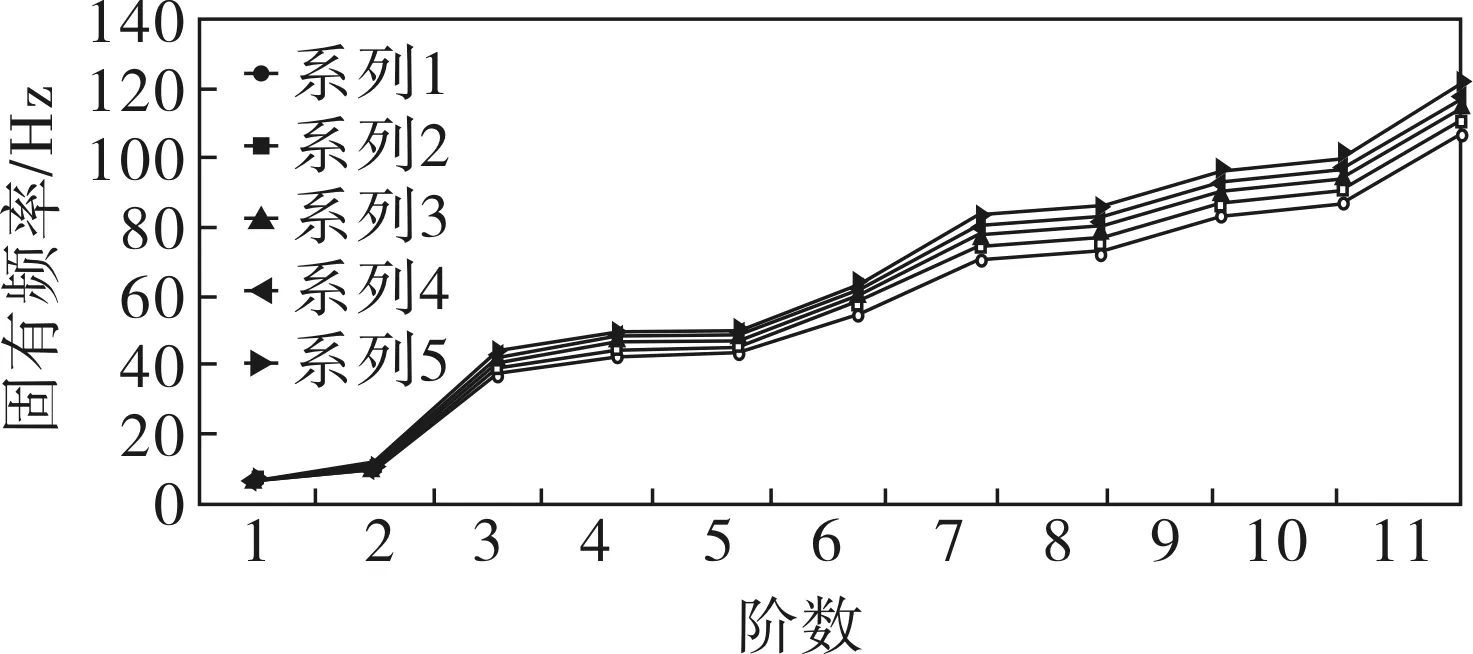

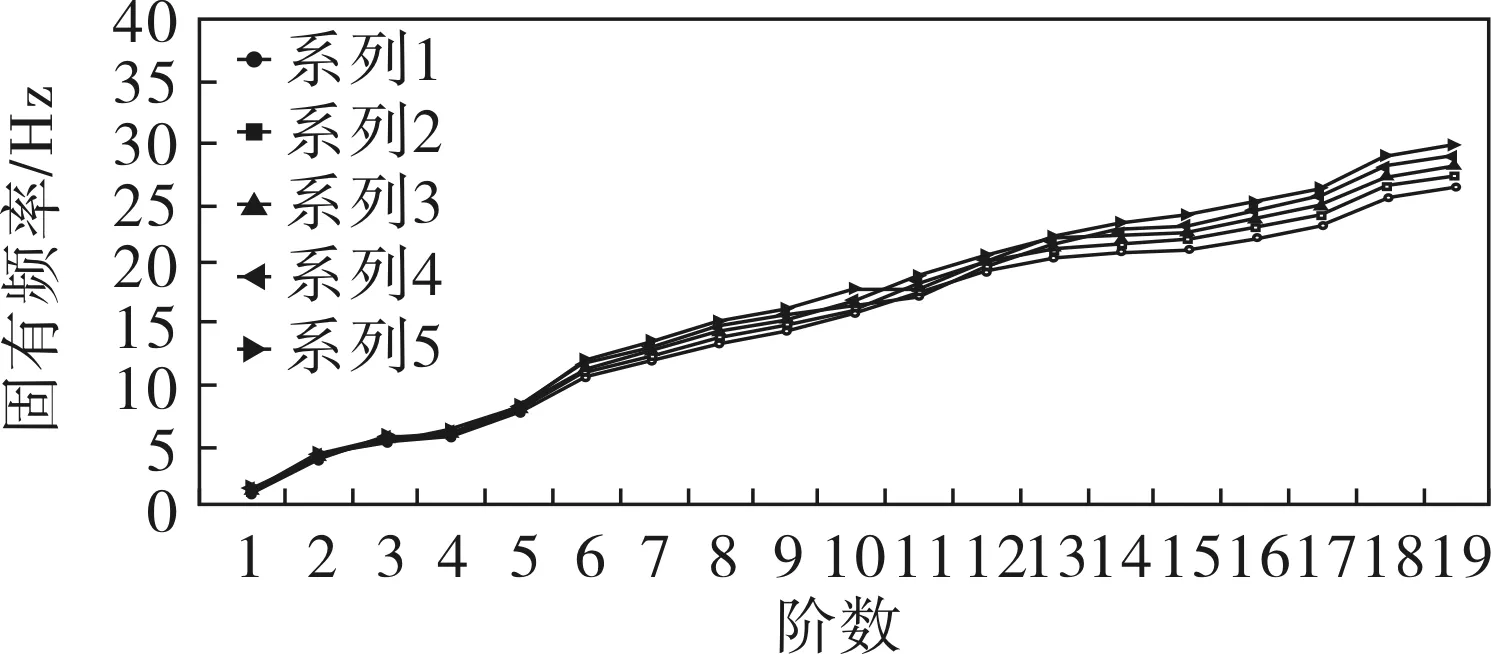

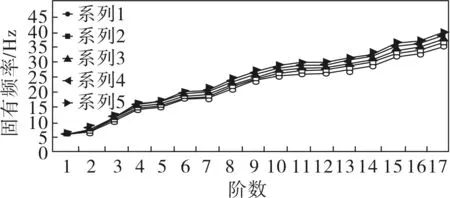

流固耦合系统的模态分析,根据计算过程可以分为湿模态法和干模态法。在流固耦合系统中往往由于耦合作用,导致湿模态小于干模态。将管道系统等效为高效的梁单元分析模型,可加快计算速度,并获得准确的模态计算结果。根据管道系统结构构成,在支撑处实施全约束或截面法向约束,分别求取此两种情况下的干模态(图4~6中的系列5)和湿模态(25%管内介质、50%管内介质、75%管内介质和充满介质时,图4~6中的系列1、系列2、系列3、系列4)。提取管道系统前20阶模态值,并剔除重复值,求得结果分别如图4~6所示,可以看出湿模态小于干模态,由于该管道为厚壁容器,导致两种情况下各阶模态数值相差不大,因此对干模态分析结果进行管道系统的振动分析。

图4 全约束时的各阶固有频率分布曲线

图5 截面法向约束时的各阶固有频率分布曲线

图6 前段约束时的各阶固有频率值分布曲线

2.4激励载荷下的谐响应分析

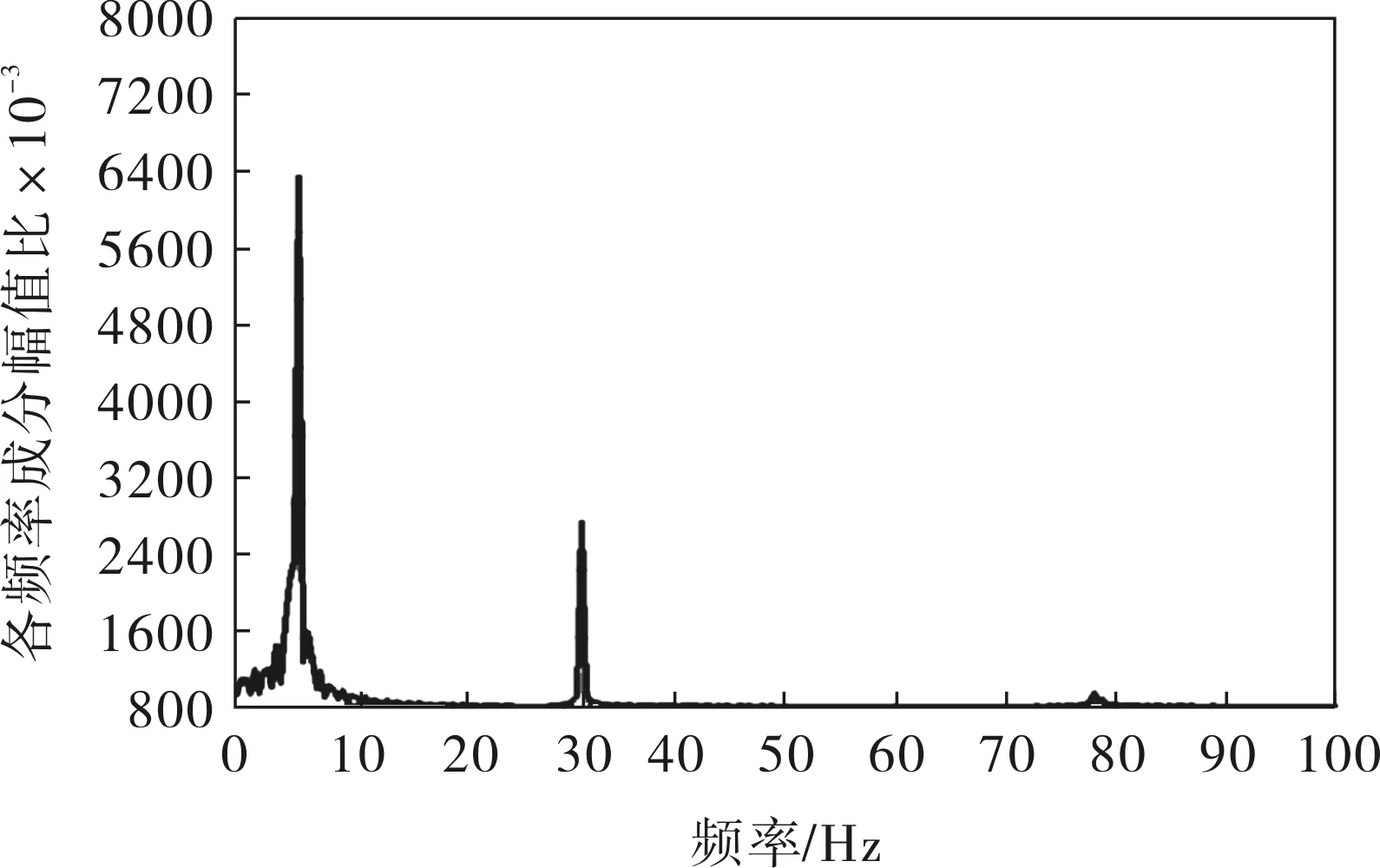

现场了解可知,该超高压管道的激励源主要来自于压力阀门的开启,未开启时管道处于一个稳定状态,因此,来源于阀门的激励可以描述为谐信号。模态分析后可以提取各阶振型,由于低阶频率较密集,在20阶以上的频率时管道已经进入高频振动段,但由于高阶频率难以激发,且实际分析中通常以低阶频率为主,所以应该优先考虑低阶频率下的振型,即最易发生的振型。

图7是选取的管道系统左侧节点,从图中可以看出,其在0~10Hz 处易被激发。在上述激励作用下,管道发生振动,由于激励源来自于阀门,因此流体瞬时冲击载荷会在水平方向对弯管处会产生冲击,考虑到在10Hz下产生振动高峰, 其最大振动幅值大约为静力分析结果最大值1.5%~7.3%左右。

图7 左侧节点处的冲击响应

3 结论

3.1缺陷长度对最大应力值有影响,随缺陷长度的增加最大应力值逐渐增加,当达到一定值时不再发生变化,缺陷的宽度对最大应力值影响不是很大。

3.2针对该复杂的管道系统,模态主要考虑流固耦合下的模态分析,但考虑到该管道系统为复杂的厚薄容器,结构复杂、自重较大、支撑较多,导致其干模态和湿模态数值相差不大,但流固耦合作用会在一定程度上降低系统的模态值。

3.3该管道系统主要以稳态形式工作,根据现场提供的工作状态,主要的激励源来自于阀门的开启,阀门的开启具有较好的规律性,分析中把该激励用谐波信号进行仿真,模态分析后根据振型找到低频段易发生振动的节点进行谐响应分析,并求出该节点的频率-幅值响应,并把最大振动量作为考虑因素叠加到静力分析中。

3.4采用美国ASME 的VIII-3 规程,即许用应力的计算采用全屈服压力的1/2 准则,缺陷模型的最大等效应力值不超过该值,并把该值作为系统的安全阈值。

3.5管道系统的轴向、环向腐蚀分析中,考虑到温度载荷和振动量的影响,建议腐蚀的最大深度值在7.1mm 左右;管道系统点蚀分析中,考虑到温度载荷和振动量的影响,建议腐蚀的最大深度在8.9mm 左右;考虑到实际的管道腐蚀多为局部多点蚀状态,腐蚀区为轴向、环向腐蚀和点蚀共存的状态,因此建议把轴向、环向腐蚀的临界深度设为最大腐蚀深度(即安全阈值),腐蚀深度超过该值时,应采取相应措施。

[1] 柳曾典,朱磊,王印培,等.在役高压聚乙烯管式反应器的安全性研究[J].压力容器,1992,9(1):22~48.

[2] 关家馄,柳曾典.高压聚乙烯装置超高压管失效分析[J].中国锅炉压力容器安全,1997,13(6):22~25.

[3] 钟汉通,陈国理,王作池.超高压聚乙烯反应管爆破试验[J].压力容器,1991,8(2):21~24.

[4] 翟鹏.SB4反应器超温后的安全分析[J].压力容器,1998,15(2):11~18.

[5] 曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

FiniteElementAnalysisofCorrosionDefectsinUltrahighPressurePolytheneReactionTube

REN Shi-ke, LIU Xue-mei, ZHANG Zhen-jie

(CNPCLanzhouPetrochemicalCompanyResearchInstitute,Lanzhou730060,China)

Based on Von Mises yield criterion, making use of the finite element method to analyze stress distributions in LDPE ultrahigh pressure reaction tube with corrosion defects inside was implemented, including having the length, width and depth influence of corrosion defects on the limit load of pressure pipeline discussed. The wall thickness from the analysis in the critical failure conditions can be taken as the safety threshold.

pipeline, ultrahigh pressure tubular reactor, corrosion defect, limit load, finite element analysis

**任世科,男,1969年5月生,高级工程师。甘肃省兰州市,730060。

TQ055.8+1

A

0254-6094(2015)02-0245-04

2014-05-29)

《化工机械》合订本消息

2014~2011年《化工机械》合订本每册定价110元。如需邮购,可直接汇款至兰州西固合水北路3号《化工机械》编辑部(收款人:张志远),邮编:730060。请在附言栏内说明书名及所需册数。另外,尚有少量1995年(50元)、1996年(50元)、1997年(50元)、1998年(60元)、1999年(60元)、2000年(60元)、2001年(70元)、2002年(70元)、2003年(70元)、2004年(70元)、2005年(70元)、2006年(70元)、2007年(70元)、2008年(70元)、2009年(70元)及2010年(90元)合订本,如需购买,请按上述地址和汇款方法邮购。

地址:兰州西固合水北路3号邮编:730060电话(传真):0931-7311073