立式天然气多管旋风分离器内流体的流动特性*

2015-12-26王江云

王江云 毛 羽 王 娟

(中国石油大学重质油国家重点实验室)

立式天然气多管旋风分离器内流体的流动特性*

王江云**毛 羽 王 娟

(中国石油大学重质油国家重点实验室)

利用数值模拟的方法,采用Reynolds应力输运模型和随机轨道模型,对一种立式天然气多管旋风分离内的湍流气粒两相流动进行了全尺寸的数值模拟。为了反映真实的流动过程,计算过程中对进气室、集气室、集尘室及各轴流旋风分离器等复杂结构没有进行简化,并实现了完全结构化的网格划分。结果表明,除尘器内各旋风单管的工作状态并不相同,集尘室内含尘气体在各单管间发生窜流返混,影响了多管旋风分离的分离效率;此外,计算结果还表明,适度提高泄气率有助于抑制单管间的窜流返混,为天然气立式多管旋风分离的优化设计提供了理论依据。

立式多管旋风分离 窜流 返混 泄气率 数值模拟

符号说明

Sφ——源项;

t——时间,s;

uj——流体速度,m/s;

u、v、w——x、y、z方向上的时平均速度,m/s;

u′、v′、w′——x、y、z方向上的脉动速度,m/s;

up、vp、wp——x、y、z方向上的速度,m/s;

xi、xj——通用坐标,m;

Γφ——扩散系数,m2/s;

ρ——流体密度,kg/m3;

τ——颗粒松弛时间,s;

φ——通用变量。

天然气在生产和输送过程中,由于地层、管壁腐蚀及磨蚀等原因,使得天然气中常常含有一定量的水和粉尘。在天然气管输过程中,这些污物会磨蚀减压阀等各类阀件,也可能沉积在各类塔器和管道之中,从而影响设备的正常运转,使输压增加,计量结果出现较大的负偏差,给企业带来巨大的经济损失;沉积的硫化亚铁粉末还会与空气反应引起自燃,给天然气安全生产造成不利影响。同时,由于固相颗粒是低温条件下水结冰和形成天然气水合物的天然晶核,因此,它的存在又加剧了含水天然气生产的问题[1]。

为了消除天然气中水和粉尘带来的巨大危害,在天然气生产和输送过程中,常常利用多管旋风分离器进行除尘处理。它的分离效率是否符合要求对天然气除尘净化,确保高速离心压气机的长周期安全运转具有很大影响。由于天然气多管旋风分离器系统庞大,测量手段也受到较大限制,因此研究和操作人员对于分离器内旋风单管之间含尘气体的流动过程和颗粒浓度分布的细节了解较少,难以使各高效单管旋风分离器组合后的分离效率处于最佳状态。针对这种现状,采用数值模拟方法,求解湍流流动的控制方程组,可以给出除尘器内流场的细节情况[2],为优化设计提供帮助。将数值模拟方法用于旋风分离器流场的研究,前人已经进行了大量的工作,并得到了较好的结果[3~9]。笔者针对一种立式天然气多管旋风分离器,采用Fluent计算软件,通过对计算区域合理剖分,建立了无简化全尺寸结构化计算网格,进行数值模拟计算,得到了装置内的气体流动细节情况,并对各旋风单管流动状况作了详细的对比分析。

1 几何模型的建立与网格划分

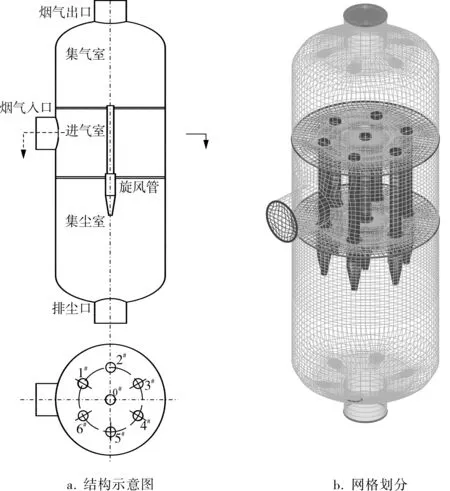

笔者研究的立式天然气多管旋风分离结构如图1a所示。结构相同的7根φ108/76mm圆锥型导叶式旋风子以中心对称方式排列,共享集气室、集尘室和进气室。

为了准确描述装置内部的真实流动情况和颗粒浓度分布,计算中没有对进气室、集气室、集尘室三维空间和各旋风管的复杂结构进行简化,并实现了完全结构化的网格划分,具体的网格划分如图1b所示。

图1 天然气立式多管旋风分离结构示意图及网格划分

2 控制方程和湍流模型及两相流模型的选择

基于天然气立式多管旋风分离器内恒温和不可压缩流动的假设,三维瞬时流动的基本方程可以表示为通用方程形式:

(1)

在计算过程中,由于Reynolds应力输运模型(RSM)摒弃了紊流各向同性的假设,可以用于计算回转流和强旋流,符合旋风分离器内强旋流动的特点,因此笔者选择RSM模型为湍流模型[10]。

笔者所采用的相间耦合的随机轨道模型是颗粒轨道模型的一种,属离散介质模型,即只把流体当作连续介质,而把颗粒作为离散介质处理。该模型考虑了气相湍流对颗粒的作用,也考虑了颗粒运动对气相的影响,在拉格朗日坐标系下计算颗粒的随机轨迹和沿轨道的变化经历。此模型计算简单,当颗粒有较复杂的经历时,能较好地追踪颗粒的运动并反映颗粒浓度的分布。随机轨道模型中建立的瞬态颗粒动量方程表示如下:

(2)

(3)

(4)

3 计算条件与边界条件的确定

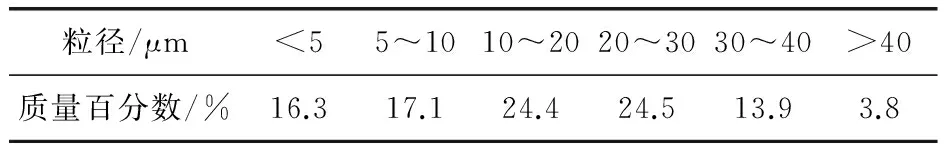

笔者根据天然气多管旋风分离实际生产的工况,取7根管平均流量为Q1=200m3/h,总流量(相似流量)为Q0=1400m3/h。选用空气为介质代替天然气,温度为常温。颗粒密度为2 730kg/m3,中位径13μm,天然气含尘浓度约为50mg/m3。粒径分布见表1。

表1 滑石粉粒径分布

计算时,根据实际工况对天然气入口采用了速度入口边界条件,根据以上条件确定入口气速、颗粒质量流率和颗粒粒径Rosin-Rammler分布。对天然气出口施加充分发展的压力出口边界条件。由于网格建模的一致性,7根旋风管网格建模完全一致,可以认为7根旋风管是等压力降工作。各旋风管的进气口、升气管出口和排尘口为除尘器内压力平衡作用下的内流边界。除尘器外壳、旋风管壁面等施加固壁边界条件。

4 计算结果及分析

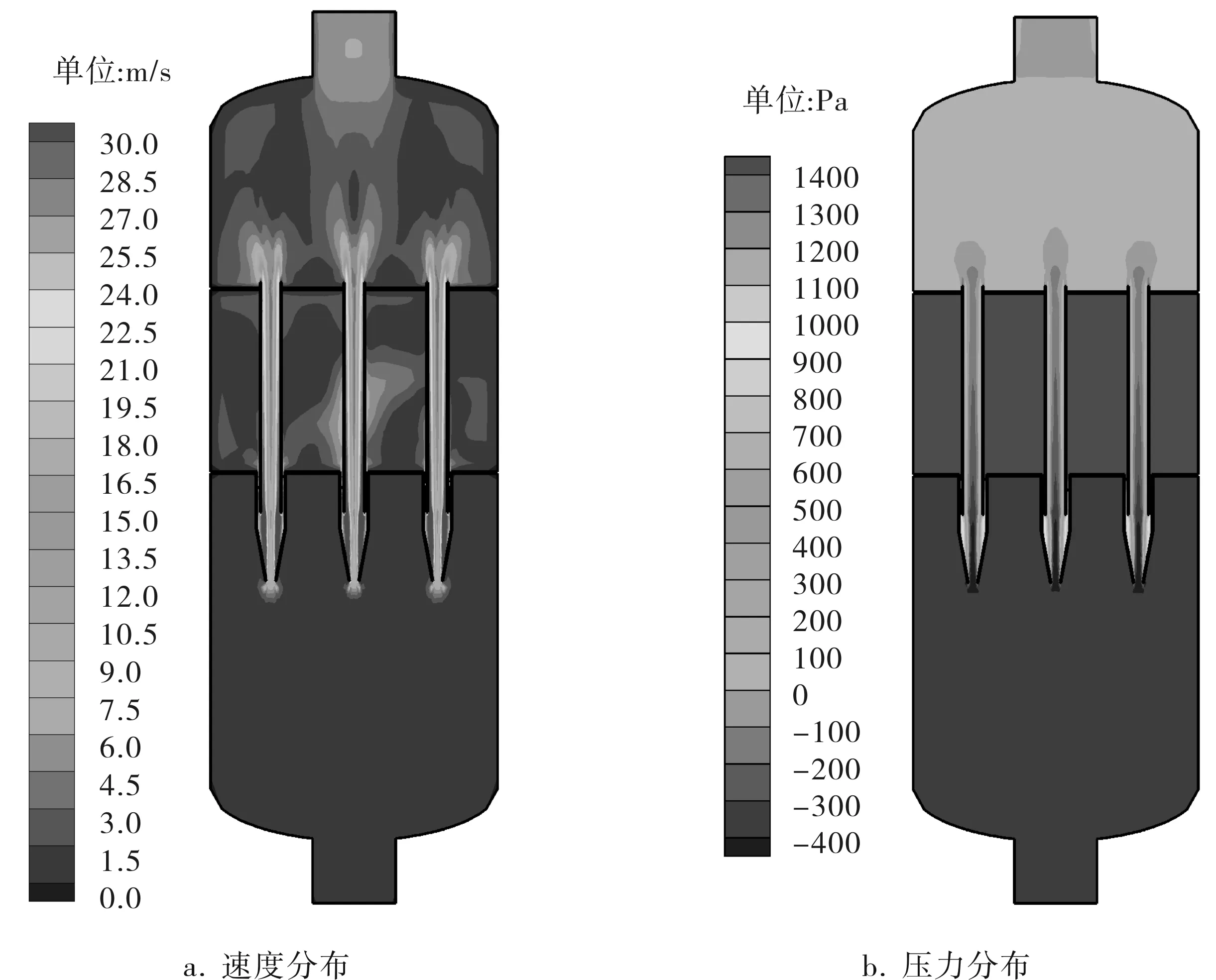

4.1整体流场分析

图2a、b所示分别为天然气立式多管旋风分离器中心纵截面速度和压力分布。从图2a可以看出,除尘器内各旋风管的速度分布趋势一致。旋风管内流场有较好的轴对称性,在分离空间内是准自由涡与准强制涡,内旋流结构及上、下行流双层湍动形态;在升气管内速度最小值出现在中心区域,由中心沿径向方向逐渐增加;在升气管口和排尘口,气体呈旋转射流状态,外部旋转沿出口方向随速度的降低旋转范围逐渐增大,中心处内旋流旋转向出口内流动。此外,在各旋风管外,进气室和集气室内的速度分布并不均匀,这是由各旋风管实际流动状态的差异造成的。从图2b可以看出,各旋风管的压力也是呈轴对称分布的,中心轴线处压力最小,在管壁处压力最大,这符合强旋转流动时的压力分布趋势。进气室压力最高,集尘室压力最低,集气室内压力比集尘室内压力高约250Pa左右,该计算结果与干式除尘器研究组的试验结果相吻合[11],验证了模拟结果的可靠性。

图2 天然气立式多管旋风分离中心纵截面速度和压力分布

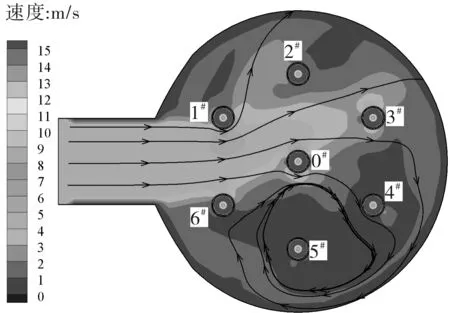

图3所示为天然气立式多管旋风分离进气室内入口横截面上的速度分布。图4所示为各旋风管进气量的比较。从图3可以看出,入口横截面上的速度分布并不均匀,1#、6#旋风管间和0#、2#、3#旋风管附近的速度较高,其他地方的速度较低。从总入口出发的流线从1#、6#旋风管间通过,然后上部的流线偏向2#旋风管,中间的两根流线从0#、2#旋风管间通过流向3#旋风管,最下面的流线从0#旋风管下方经过后向4#旋风管流动,并在截面下部低速区形成旋涡。因此,进气室内气体的不均匀流动状态将导致各旋风管进气量的差异。

图3 天然气立式多管旋风分离入口 中心横截面上的速度分布

从图4可以看出,各旋风管的进气量并不相同,进气量差值最大可达4%。长时间运转时,进气量不同的旋风管磨损情况不同,进气量大的旋风管磨损快寿命较短,严重时就会影响到整个旋风分离的长周期稳定运转。

4.2排尘口处静压和质量流率的分析

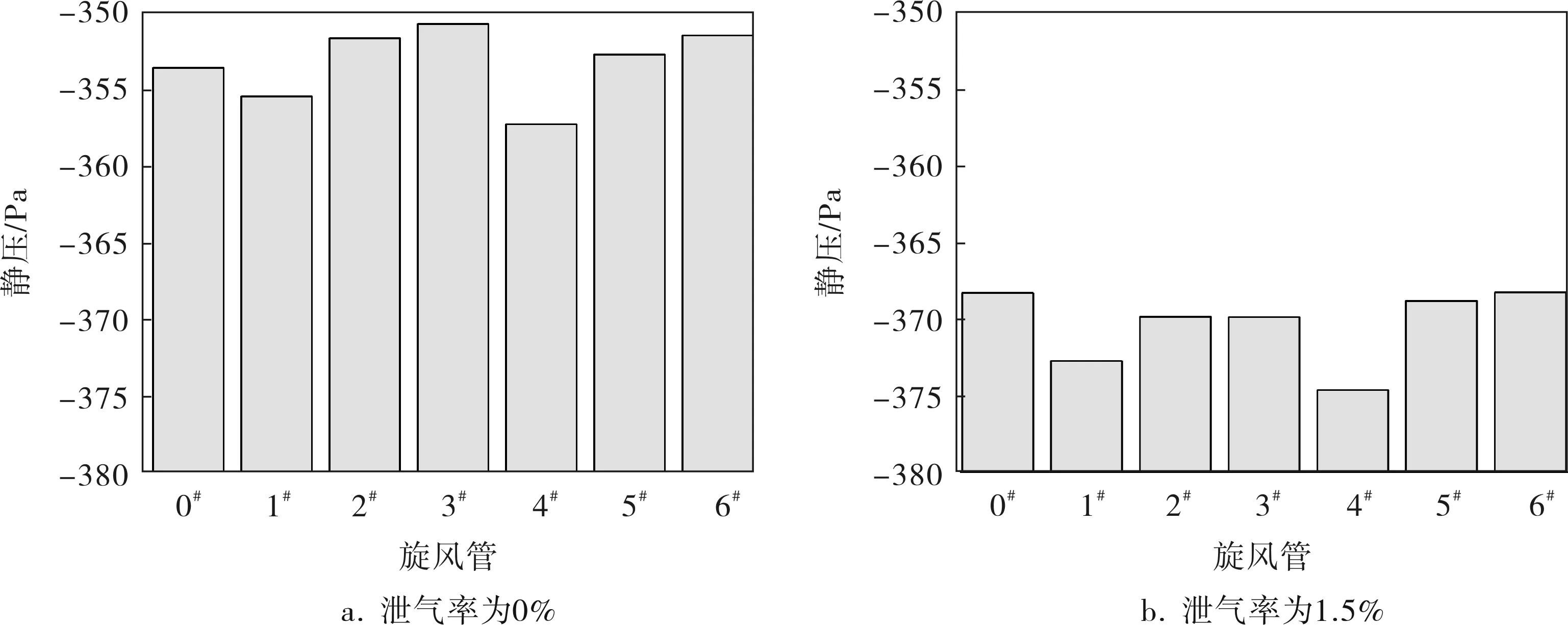

图5a、b分别为泄气率为0%和1.5%时除尘器内各旋风管排尘口截面静压面积分值。从图5可以看出,各旋风管此处静压值并不相同,排尘口处静压较高表明,虽然各旋风管压力降基本相等,但各管的工作状态并不相同,必然有气体由静压值较高的排尘口排出流向静压较低的其他旋风管排尘口处,并随内旋流流入旋风管,最后经升气管排出,造成尘粒返混,对除尘器的总体分离效率产生影响。泄气率为1.5%时与泄气率为0%时相比,各旋风管排尘口处静压值有所降低。相对于整个除尘器来说,泄气率增大后,各旋风管向灰斗内排尘也变得更加通畅,有利于除尘器整体分离效率的提高。

图5 排尘口静压比较

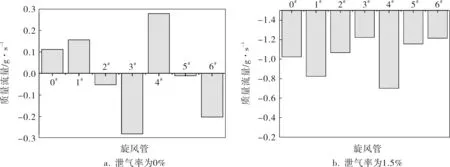

图6a、b分别为除尘器内各旋风管排尘口截面处气体的质量流量。泄气率为0%时2#、3#、5#、6#旋风管排尘口截面上质量流量为负,0#、1#、4#旋风管为正值。负的数值代表此处含尘气体向旋风管外部流动,由图6可以看出,质量流量为负值的旋风管排尘口处漏气,其他旋风管排尘口处气流返窜,进而造成除尘器总体效率的降低;泄气率为1.5%时7根旋风管排尘口截面上质量流量均为负,各排尘口处均有含尘气体向旋风管外流动。因此适当的泄气率有利于被旋风管分离出来催化剂从排尘口顺利排出并随气体流向集尘室出口,可以减小窜流返混的发生,进而提高多管旋风分离的总分离效率。

图6 排尘口质量流率比较

5 结束语

应用数值模拟方法,建立天然气立式多管旋风分离的全尺寸结构化几何模型,采用RSM湍流模型和相间耦合的随机轨道模型,在拉格朗日坐标下成功地对多管旋风分离内气固两相流动和分离过程进行了数值模拟计算。只有不作任何简化的全区模拟才能真实反映操作条件的变化对整体流场的影响。

除尘器内旋风管的布局结构导致了各旋风管处理气量及工作状态并不相同,引起窜流返混的发生,气体从静压较高的旋风管排尘口处排出流向其他静压较低的旋风管排尘口附近,并随上行流进入旋风管排尘口而发生窜流,降低了除尘器总体分离效率。但是,适度提高集尘室出口的泄气率有利于各旋风管排尘通畅,可以抑制窜流返混,提高三旋的总分离效率。

[1] 杨志,梁政,钟功祥.湍球湿式天然气除尘装置方案设计[J].石油机械,2003,31(z1):33~35,37.

[2] 陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:333~409.

[3] 王江云,毛羽,王娟.卧式三旋内多管间窜流返混的数值模拟[J].炼油技术与工程,2008,38(8):38~42.

[4] 毛羽,庞磊,王小伟,等.旋风分离器内三维紊流场的数值模拟[J].石油炼制与化工,2002,33(2):1~6.

[5] Gimbun J,Chuah T G,Fakhru’l-Razi A,et al.The Influence of Temperature and Inlet Velocity on Cyclone Pressure Drop:a CFD Study[J].Chemical Engineering and Processing,2005,44(1):7~12.

[6] Qian F P,Zhang M Y.Study of the Natural Vortex Length of a Cyclone with Response Surface Methodology[J]. Computers & Chemical Engineering,2005,29(10):2155~2162.

[7] Xiang R B,Lee K W.Numerical Study of Flow Field in Cyclones of Different Height[J].Chemical Engineering and Processing,2005,44(8):877~883.

[8] Wang B,Xu D L,Chu K W,et al.Numerical Study of Gas-Solid Flow in a Cyclone Separator[J].Applied Mathematical Modelling,2006,30(11):1326~1342.

[9] Wan G J,Sun G G,Xue X H,et al.Solids Concentration Simulation of Different Size Particlesin a Cyclone Separator[J]. Powder Technology,2007,183(1):94~104.

[10] 周力行.湍流气粒两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994:9~81.

[11] 时铭显.压力下天然气干式除尘器的选型试验——天然气干式除尘器研究报告之一[J].华东石油学院学报,1980,(1):64~76.

FlowCharacteristicofVerticalMulti-tubeCycloneSeparatorforNaturalGas

WANG Jiang-yun, MAO Yu, WANG Juan

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

Making use of numerical modeling, Reynolds stress model (RSM) and stochastic tracking model, the full-size numerical simulation of gas-particle turbulent flow in a natural gas’ vertical multi-tube cyclone separator was performed. In order to obtain the precise flow condition, the complex structure of gas intake chamber, gas collection chamber, dust collection chamber and axial flow cyclone separator were kept unchanged during the calculation process, and their completely-structured grid were achieved. The study results show that different working conditions of cyclone separator tubes can result in the formation of back-mixing of cross-flow which affecting the efficiency of natural gas vertical multi-tube cyclone separator; meanwhile, properly increasing the gas leakage rate can suppress cross-flow back-mixing among cyclone separator tubes, this provides a good theoretical basis for design optimization of the natural gas vertical multi-tube cyclone separator.

vertical multi-tube cyclone separator, cross-flow, back-mixing, gas leakage rate,numerical simulation

*国家自然科学基金资助项目(21106181),中国石油大学(北京)基金资助项目(KYJJ2012-03-15)。

**王江云,男,1977年5月生,助理研究员。北京市,102249。

TQ051.8

A

0254-6094(2015)02-0225-05

2014-05-21)