某增压直喷汽油发动机曲轴箱通风系统失效的分析和解决

2015-12-26肖姗姗韩广华韩玉伟韩二龙王长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

肖姗姗韩广华韩玉伟韩二龙王 严(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

某增压直喷汽油发动机曲轴箱通风系统

失效的分析和解决

肖姗姗1,2韩广华1,2韩玉伟1,2韩二龙1,2王严1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

摘要:近年来发动机缸内直喷、多级增压、VVT/L(可变气门正时/升程)等新技术不断问世,发动机动力性加强的同时,活塞漏气量也大幅增加。因此对曲轴箱通风系统的油气分离效果提出了更高的要求。曲轴箱通风系统设计不合理,油气分离效果差,将加速润滑油变质和机件腐蚀,同时有害排放物也会大幅增加。针对某直喷增压发动机窜机油严重的原因进行分析,通过CFD计算及试验验证,优化油气分离器方案,有效解决了发动机窜油问题。

关键词:直喷汽油机曲轴箱通风系统油气分离窜油

引言

随着发动机性能的全面提升,油耗及排放法规越来越严格,因此各主机厂越发重视发动机曲轴箱通风系统的研究,提高油气分离效率及可靠性已经提上日程。

曲轴箱通风系统的功用为:发动机工作时,部分可燃混合气和废气经活塞环窜入曲轴箱内,曲轴箱通风系统可将窜入曲轴箱的油气进行油气分离,将分离出来的机油回到油底壳,分离后的废气再次被吸入气缸内燃烧。因此,曲轴箱通风降低了发动机曲轴箱内部压力,避免各密封面渗漏;并防止润滑油变质及燃油稀释机油,减轻机件磨损和腐蚀;最终回收可燃气体,减少污染[1]。

1曲轴箱通风系统失效问题描述

某增压直喷发动机磨合试验例行检查中,发现机油液位已经处于下刻线,检查发动机无漏油,拆开发动机管路,发现在中冷器与增压器连通的管路中存在大量机油,详见图1。排查曲轴箱通风管路,确认曲轴箱通风系统失效导致发动机窜油。

图1 发动机窜油

2曲轴箱通风系统失效分析

2.1曲轴箱通风系统

2.1.1曲轴箱通风原理

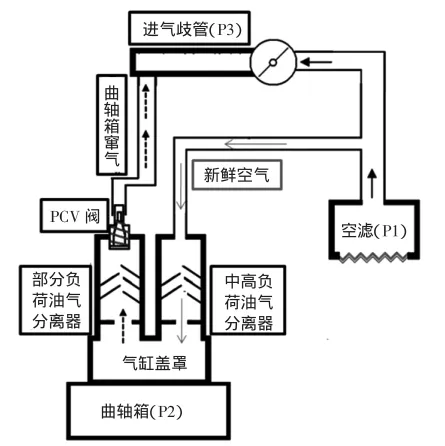

增压发动机在部分负荷工况时,节气门半开,进气歧管负压很大,PCV阀导通,曲轴箱窜气经部分负荷油气分离器进行油气分离后,通过PCV阀、曲轴箱强制通风管进入进气歧管。路线如图2所示。

新鲜空气经过空气滤清器后,通过曲轴箱通风口补充进入曲轴箱。

图2 发动机部分负荷时曲轴箱通风原理图

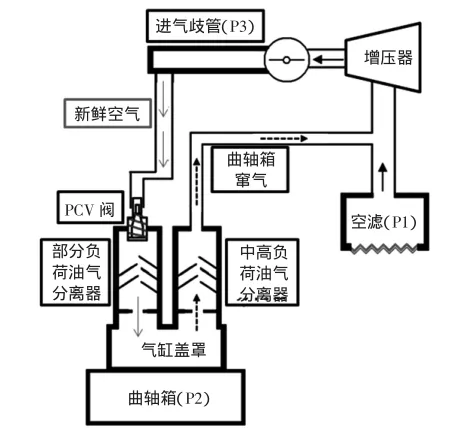

增压发动机全负荷工况时节气门全开,此时增压器工作,进气歧管处产生很大的正压,PCV阀处于逆止状态。曲轴箱窜气经高负荷油气分离器分离,窜出曲轴箱通风口,通过曲轴箱通风管导入压气机前端,最终进入进气歧管,如图3所示。

新鲜空气经PCV阀上的补气孔进入曲轴箱[1]。

图3 发动机全负荷时曲轴箱通风原理图

2.1.2油气分离原理

油气分离器是曲轴箱通风系统的核心结构,主要是利用油滴的惯性和撞击实现油气分离。曲轴箱窜气中的气体和油滴密度不同,在流动中由于惯性作用,大油滴很容易被捕捉,被分离出的机油顺利回到油底壳,而小直径油滴跟随性强,易随窜气窜出曲轴箱,因此油气分离器需要对小直径油滴进行有效分离,来提高油气分离效率[2-3]。

2.2曲轴箱通风系统设计要求

2.2.1曲轴箱压力

依据曲轴箱通风原理,增压发动机允许少数低负荷工况的曲轴箱为正压,压力应< 2 kPa;在高负荷工况下曲轴箱压力均为负压,最低曲轴箱压力均应> -5 kPa,发动机在最恶劣的情况下,曲轴箱的最低压力≥-7.5 kPa。

2.2.2通风口位置

在不影响整机布置的前提下,曲轴箱通风口位置相对回油口高度尽量高,可有效防止油气分离腔内积存机油而造成的溢流。

2.2.3机油含量

油气分离原理表明油气分离器的有效分离是尽可能将小直径机油进行分离回收。在正常活塞漏气量情况下,油气分离效率满足进入进气歧管的平均机油量不大于2 g/h,在漏气量翻倍情况下,油气分离器出口仍没有目视可见的油流。

2.3问题排查

查看整个试验过程,确认发动机大量窜油主要出现在高速高负荷工况。根据标杆机对比,对发动机窜油进行评审分析,针对如下可能原因进行逐一排查。

2.3.1调整通风口位置

依据曲轴箱通风系统的设计要求,提高发动机曲轴箱通风口位置,确认其对曲轴箱通风效果的影响。将原通风口位置抬高30 mm,如图4所示。在高速高负荷工况下运转1 h,观察发动机窜油情况仍无改善,因此确定通风口位置低不是导致发动机大量窜油的主要原因。

图4 曲轴箱通风口位置变化

2.3.2曲轴箱压力测试

曲轴箱压力异常会导致曲轴箱窜油,对发动机曲轴箱压力进行排查。选取3个样件,发动机高速高负荷工况下分别进行曲轴箱压力测试,如图5所示。由图5可以看出,曲轴箱压力测试结果均满足大于-5 kPa的设计要求。测试完成后查看发动机仍窜出大量机油。

图5 曲轴箱压力图

2.3.3取消高负荷工况补气

补气量过大时,发动机曲轴箱窜气量随之增大,此时会增加油气分离的负担,因此对高负荷补气量进行排查。采用PCV阀与进气歧管之间连接单向阀的方式,取消新鲜空气补充进行验证,发动机高速高负荷运转1 h,收集窜出的液体颜色很深且超过200 mL,如图6所示。可见高负荷补气量不是导致发动机窜油的主要原因。

图6 发动机窜出液体

2.3.4油气分离器效果分析

油气分离器结构不合理可导致油气分离效率低,不能将窜气里的机油进行有效分离。根据油气分离器原理,对比标杆油气分离器结构设计新油气分离器方案进行分析计算。

1)新方案设计

分析原油气分离器设计方案,栅板方向与窜气方向平行,窜气易携带机油分子随栅板缝隙逃离,不利于机油分离。改变油气分离器栅板方向,此时栅板方向与窜气流动方向垂直,详见图7。对更改前后两种方案进行流体计算,对比油气分离器压损及分离效率。

图7 油气分离器栅板结构更改前后对比

2)CFD分析

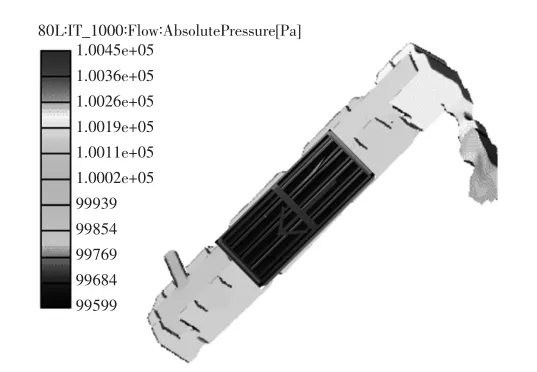

更改前油气分离器压损451 Pa,见图8。

图8 更改前压损分析结果

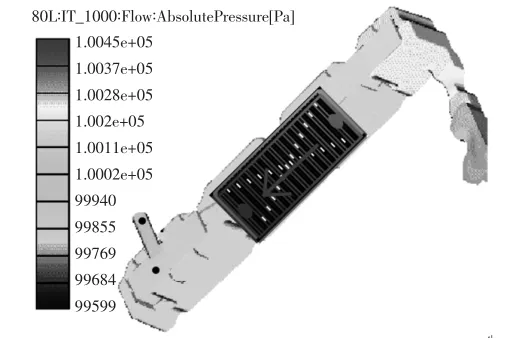

更改后油气分离器压损434 Pa,见图9。

图9 更改后压损分析结果

根据曲轴箱通风系统设计经验,油气分离器压损建议<500 Pa,从压损分析结果看,更改前后压损没有明显改变,满足系统要求。

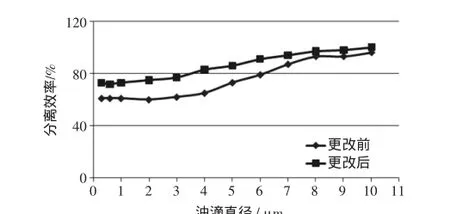

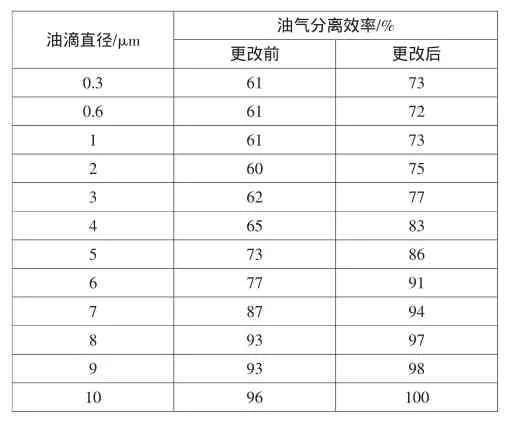

通常,油气分离效率计算以1 μm直径油滴分离效率做为评价指标,由图10油气分离效率曲线看出更改后明显优于更改前。详细数据见表1。

图10 更改前后油气分离效率曲线对比

表1 油气分离效率对比表

根据以上计算看出,该发动机曲轴箱窜油严重的主要原因为油气分离器结构不合理,机油容易随窜气逃离曲轴箱,导致油气分离效果差,发动机窜油严重[3]。

3整改措施及效果验证

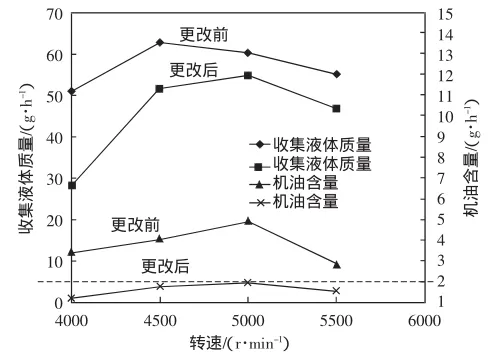

根据CFD计算结果,将更改后的油气分离器结构制作样件,与原方案进行对比试验。选择发动机高转速,在高负荷工况下运转1h,收集曲轴箱窜出的液体质量,将混合液体中的机油提取出来,根据机油含量进行对比分析。分析结果详见图11。

图11 油气分离效果曲线对比

由图11看出:更改后油气分离器分离出的机油质量均小于2 g/h,分离效果优于更改前,且符合曲轴箱通风系统的设计要求。由此可见原油气分离器设计栅板方向与窜气流动趋势平行,此结构不合理,窜气携带油滴容易逃离,导致油气分离失效。更改后油气分离器栅板方向与窜气流动方向垂直,挡油效果良好,大大提高了油气分离效率。

4结论

综合CFD计算及试验验证,确认油气分离器分离效率低是导致曲轴箱通风系统失效的主要原因。更改油气分离器结构设计后有效解决了发动机曲轴箱窜油问题,大大降低了发动机油耗、排放恶化等风险。

参考文献

1周龙保.内燃机学[M].北京:机械工业出版社,2012

2蒋德明.高等内燃机原理[M].西安:西安交通大学出版社,2002

3宗隽杰,倪计民,邱学军,等.曲轴箱通风系统油气分离器的性能研究[J].内燃机工程,2010,31(2):86-91

·设计·计算·

Failure Analysis and Solution of Crankcase Ventilation System for Boost Pressure in TGDI Engine

Xiao Shanshan1,2,Han Guanghua1,2,Han Yuwei1,2,Han Erlong1,2,Wang Yan1,2

1- Technical Center,Great Wall Motor Co.,Ltd.(Baoding, Hebei,071000,China)

2- Hebei Automobile Engineering Technology & Research Center

Abstract:Recently,engine technologies such as gasoline direct injection,multi-stage turbocharging and VVT/L are applied on engines. Performance of the engine has been enhanced on one hand,but the piston blow-by increases by a large margin on the other hand. Therefore,there is a higher demand of oil separating performance of the crankcase ventilation system. Bad effect of oil separating,caused by the unreasonable design of crankcase ventilation system,makes the lubrication go bad quickly and results in parts corrosion. Meanwhile it leads to a big increase of harmful emission. This article makes a research and analysis aiming at the reason of bad blow-by performance on some GDI engine. And the optimized separator solves the problem effectively by means of CFD calculation and test verification.

Keywords:Direct Injection(TGDI),Gasoline engine,Crankcase ventilation system,Gas-oil dissociation,Oil expelling

收稿日期:(2015-03-01)

文章编号:2095-8234(2015)03-0052-04

文献标识码:A

中图分类号:TK414.5

作者简介:肖珊珊(1986-),女,工程师,主要从事发动机曲轴箱通风系统的研究和开发。