某四缸发动机气门导管断裂问题分析与解决

2015-12-26赵卫平刘义佳王浩丁行虎杨艳军郄彦丽刘金勇长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心

赵卫平刘义佳王 浩丁行虎杨艳军郄彦丽刘金勇(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

某四缸发动机气门导管断裂问题分析与解决

赵卫平1,2刘义佳1,2王浩1,2丁行虎1,2杨艳军1,2郄彦丽1,2刘金勇1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

摘要:针对在发动机试验中气门导管偏磨及断裂问题,从配气机构的布置,导管材料,导管的长度及包容长度,气门与导管的配合,气门小头的尺寸等方面对气门导管失效原因进行分析,并制定了有效的整改方案。通过整改方案的实施,配气布置及各相关零部件的优化,经试验验证,导管偏磨和断裂问题得到了有效的解决。

关键词:气门导管配气机构偏磨断裂

引言

随着现代车用发动机技术的不断发展及环保法规的不断严格,发动机向高经济性、高功率密度、高可靠性和低排放的方向发展[1]。配气机构作为发动机的重要组成部分,是实现发动机进气过程和排气过程的控制机构[2]。其设计合理与否直接关系到发动机的动力性能、经济性能、排放性能及工作的可靠性、耐久性[3-4]。随着发动机高功率、高速化,人们对其性能指标的要求越来越高,要求其在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。通过对配气机构的失效形式进行统计分析,结果表明配气机构的耐久性主要由下列摩擦副的耐磨性决定:气门与气门座、挺柱与配气凸轮、气门与气门导管、挺柱与机体及摇臂与摇臂轴[5]。本文结合一款四缸直喷汽油机配气机构失效案例,详细阐述了配气机构设计过程中需要注意的几个关键问题。

1问题描述

发动机在台架试验中先后出现了多次气门机构失效的故障,主要表现为气门导管断裂(见图1),气门导管偏磨(见图2)等,导致发动机严重损坏,试验无法继续进行。

图1 气门导管断裂

图2 气门导管偏磨

2原因分析

2.1配气机构的布置

配气机构的布置是整个配气机构的核心,合理的配气机构布置是保证发动机配气机构正常运行的基础,通过与AVL公司合作发现我司C机型配气机构布置不合理,主要表现为:

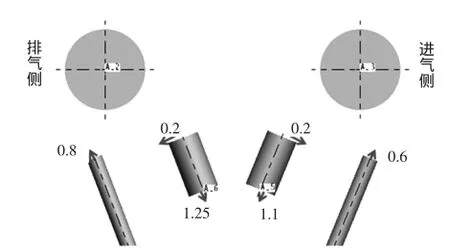

1)摇臂相对于气门小头滑移速度偏大,摇臂与气门小头端接触区域超出标准要求的气门头部圆中心以内70%(直径)区域(见图3);

2)气门小头端与摇臂弧端接触不对称(见图4);

3)气门关闭时液压挺柱球心布置在气门小头顶面上方,滚子摇臂仰角偏小,气门杆端存在偏磨风险;

4)气门关闭时和气门最大升程时刻,接触点偏离气门轴线位置;

5)摇臂弧端的滑移量和滑移速度偏大,气门杆端可承受接触力将变小,这将加剧气门杆端的磨损。

图3 气门与摇臂的接触区域

图4 气门与摇臂接触区域

2.2导管材料

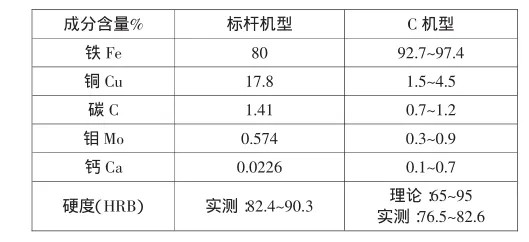

对我司C机型和标杆机型材料成分进行对比分析,结果显示,我司C机型的气门导管材料,Cu和钼含量的成分相比标杆机型偏低,高温性能较差,具体成分见表1,材料性能见图5、图6。

1)Cu含量的增加,有利于改善粉末冶金材料的润滑性和导热性;

表1 气门导管材料对比

2)钼元素的增加,有利于提高粉末冶金材料的耐磨性和抗腐蚀性。

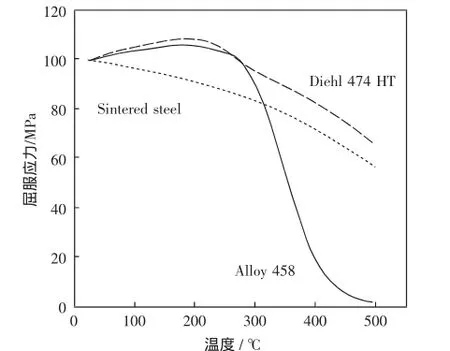

图5 极限强度

图6 高温强度变化

通过高温性能对比:铜导管在350℃左右的温度下,极限强度明显高于粉末冶金;

2.3气门导管的长度及包容长度

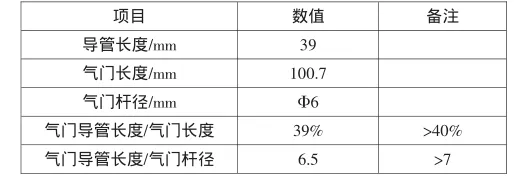

1)校核发现气门导管长度和标准要求相比偏短,具体见表2。

表2 气门导管长度及包容长度对比

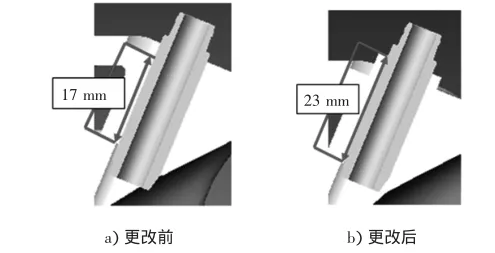

2)气门导管与缸盖的接触长度称为气门导管的包容长度(见图7),在配气机构的评价中,气门导管包容长度有相关的要求,经排查样机气门导管的包容长度偏小,气门导管上、下端裸露较长,致使气门导管抗变形能力差。

2.4气门与气门导管的配合间隙

图7 气门导管的包容长度

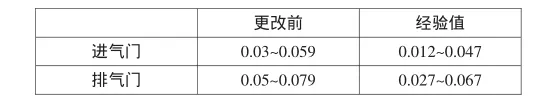

气门-气门导管是处于点接触或线接触的一对摩擦副,接触区主要集中在气门-气门导管两端的摇臂摆动平面内。在发动机循环的大部分时间内气门处于最大倾斜状态,与气门导管两端形成夹角接触,造成较高的接触应力[5]。气门与气门导管的配合间隙(见表3)过大,将导致气门不正常的倾斜及气门提前落座,从而导致气门导管偏磨。

表3 更改前的气门配合间隙

通过与经验值进行对比,气门与气门导管间隙偏大,对配气机构的运动不利,气门-气门导管的配合间隙是控制润滑和磨损的主要依据。

3设计思路与问题解决

通过问题排查及其它项目的经验积累,总结出配气机构相关的设计思路如下:

3.1合理布置配气机构

对配气机构进行重新布置,具体调整见(见图8)。

1)液压挺柱球心位置高于气门小头端:进0.06;排-0.02;

通过上述调整,可以做到:

1)减小摇臂与气门的相对滑移距离,使摇臂与气门的接触面积保证在70%的范围内;

图8 配气布置的修改示意图

表4 配气修改前后分析结果

2)使摇臂在气门小头端的位移位置对称,避免某一侧超出范围,导致滑脱和侧向力大的风险;

3)移动液压挺柱孔位置,使气门杆端与摇臂弧端接触轨迹关于气门中心对称,以改善气门机构的运动状况。

3.2增加气门导管长度及气门导管的包容长度

气门导管长度由36 mm增加为40 mm,气门导管包容长度由17 mm增大为23 mm,具体见图9。

图9 更改前后气门导管包容长度

1)增加气门导管长度,以改善气门-气门导管的导向和受力;

2)在缸盖上增加气门导管凸台等,即增加气门导管包容长度,以改善气门导管的受力和传热。

1.2.2 B超检查标准 受试者体回声出现于肠壁粘膜下方,呈现短条样或者线样回声于浆膜下。肠壁周围存在颗粒状或者点状高回声环绕。证实存在肠壁积气。如果在门静脉主干或者其他主要分支中出现串珠样以及气泡样高回声,证实为门静脉积气。

3.3更改气门导管的材料,优化气门与气门导管的配合

气门导管材料由5520更换铜导管,增强气门导管的抗磨损能力;增大气门杆直径,减小气门杆与气门导管的配合间隙(见表5),以改善气门运动可靠性;气门-气门导管间隙的减小,有利于减小气门的晃动,改善气门导管的受力情况。

表5 气门与气门导管间隙对比

3.4减小气门小头端的倒角尺寸

气门小头端的倒角由0.5±0.2×45°±1°更改为0.5±0.2×20°;气门小头端面积19 mm2增大为24 mm2,具体见图10、图11。

图10 更改前小头面积

图11 更改后小头面积

1)更改气门杆端倒角,增大气门杆顶端面积,减小气门与摇臂飞脱的风险;

2)减小排气门盘部直径,排除气门落座时与缸盖干涉的风险。

对以上四方面改善后进行发动机可靠性试验,气门导管偏磨和气门导管断裂问题得到有效解决,保证了发动机试验的正常进行。

4 结论

1)通过调整配气机构的布置,有效降低了摇臂与气门间的相对滑移速度和滑移距离,使摇臂与气门的接触面积保证在70%的范围内;气门杆端与摇臂弧端接触轨迹关于气门中心对称,以改善气门机构的运动状况;

2)气门导管和气门导管包容长度的加长,有效改善了气门导管的受力情况,降低气门导管的偏磨风险;

3)气门导管材料更改,增强了气门导管本身的抗磨损能力,增强气门导管的适应性;

4)气门-气门导管间隙,在保证润滑的前提下,有效降低了气门在气门导管中晃动的风险;

5)减小气门小头端的倒角,增大气门杆顶端面积,减小气门与摇臂飞脱的风险;

6)配气机构布置和各零部件的优化使气门导管断裂及偏磨问题得到有效的解决,保证项目开展的进度和试验的顺利进行。

参考文献

1舒歌群,马维忍,梁兴雨,等.柴油机配气机构多体动力学的仿真研究[J].机械设计,2009,26(3):49-52

2杨靖,李斌,李帅,等.基于Pro/E的发动机配气机构参数化设计[J].小型内燃机与摩托车,2011,40(6):55-58

3廖晓山.汽车发动机配气机构[M].长春:吉林人民出版社,1981

4吴兆汉.内燃机设计[M].北京:北京理工大学出版社,1990

5郭海涛,卓斌,彭健,等.发动机配气机构中气门-气门导管摩擦副的润滑研究[J].机械工程学报,2002,38(7):96-101

The Analysis and Solution on Fracture of

Valve Guide for a Four Cylinder Engine

Zhao Weiping1,2,Liu Yijia1,2,Wang Hao1,2,Ding Xinghu1,2,

Yang Yanjun1,2,Qie Yanli1,2,Liu Jinyong1,2

1- Technical Center,Great Wall Motor Co.,Ltd.(Baoding,Hebei,071000,China)

2- Hebei Automobile Engineering Technology&Research Center

Abstract:This paper shows eccentric wear and fracture problems on valve guide of engine in the reliable test. And some possible failure caused by the layout of valve mechanism,valve guide material,the length of valve guide and its tolerance,fitting accuracy between valve and guide,and the size of its small end are analyzed. Through the implementation of the optimizing scheme that optimizing the layout of valve mechanism and related components,it has been verified by experiment that the eccentric wear and fracture problems have been solved effectively.

Keywords:Valve guide,Valve mechanism,Eccentric wear,Fracture

收稿日期:(2015-03-25)

文章编号:2095-8234(2015)03-0048-04

文献标识码:A

中图分类号:TK413.4+3

作者简介:赵卫平(1986-),男,助理工程师,主要从事汽车发动机设计。