圆柱薄壳装药破片冲击毁伤实验*

2015-12-26徐豫新

王 辉,胡 赛,尹 航,徐豫新

(1 北方华安工业集团有限公司,黑龙江齐齐哈尔 161046;

2 北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

圆柱薄壳装药破片冲击毁伤实验*

王辉1,胡赛2,尹航1,徐豫新2

(1北方华安工业集团有限公司,黑龙江齐齐哈尔161046;

2北京理工大学爆炸科学与技术国家重点实验室,北京100081)

摘要:研究单个破片冲击下圆柱薄壳装药的毁伤效应。采用12.7 mm弹道枪、通靶测速仪和高速摄影机组成实验系统,进行1.0~1.7 km/s速度范围内球形和圆柱形钢、钨合金破片对圆柱薄壳装药靶标的冲击实验,通过高速摄影捕捉装药受冲击瞬间的物理现象;对试验后未发生反应炸药进行扫描电镜(SEM)观察。据此,分析不同破片冲击下圆柱薄壳装药的毁伤效应,确立了不同破片冲击下圆柱薄壳装药的毁伤模式。

关键词:爆炸力学;冲击引爆;带壳装药;破片

0引言

破片对带壳装药的冲击起爆是弹药易损性分析的重要内容之一,长期以来相关研究十分活跃。20世纪60年代皮克汀尼兵工厂[1]最先根据实验拟合了工程计算公式,70年代Rosland与Jacobs[2-3]通过试验拟合了射弹引爆带壳炸药的Jacobs-Roslund公式;同一时期,Frey[4]发现带壳装药的起爆阈值可能低于基于冲击理论计算的预期,并依此提出带壳装药剪切起爆理论;80年代,Howe[5]通过实验推测带壳装药的反应可由壳体形成的塞块侵入引起;Cook[6]通过厚壳装药冲击起爆的实验验证了Frey的理论。针对带壳装药冲击起爆的已有研究大多基于平面装药进行,此外,就薄壳装药的冲击反应实验国内外鲜有报道。文中就覆盖3 mm厚35CrMnSi钢壳的圆柱注装Comp.B炸药,通过弹道枪抛撒速度在1.0~1.7 km/s之间的不同种类破片进行冲击试验,通过高速摄像捕获不同冲击条件下装药瞬间反应特性;同时,进行受损炸药扫描电镜(SEM)细观观察,分析高速破片对圆柱状薄壳装药的毁伤效应。

1实验系统及测试方法

破片高速冲击圆柱薄壳装药实验系统如图1所示。实验采用12.7 mm弹道枪进行破片加载,通过改变发射药量调整破片的抛射速度在1.0~1.7 km/s之间。破片装载于扣合的四瓣弹托锥形孔中,如图2所示。在枪口正前方6 m处竖立靶架,在靶架上与枪口等高位置处悬挂圆柱状薄壳装药靶标,靶标正前方1 m处竖立通靶测速系统,靶标侧面10 m外架设高速摄影机(型号:FASTCAM SA4),拍摄频率为5 000 fps。

图1 实验系统示意图

图2 破片及弹托

设计装药靶标由壳体、验证板、端盖和装药组成。壳体主体为桥拱形,长为80 mm,高为20 mm,厚为3 mm,曲率半径为40 mm,材料为无热处理的35CrMnSi;壳体下为验证板,验证板主体为一平板,长为100 mm,宽为90 mm,厚4 mm,材料为45#钢;壳体两端为端盖,端盖主体同样为一平板,长为90 mm,宽为30 mm,材料为无热处理的2A12-T4铝合金;壳体、验证板和端盖通过螺栓连接形成一封闭的空间内填充炸药,炸药选用冲击感度较低的Comp.B(RDX/TNT=60/40),装填方式为注装,实测装药密度为1.68

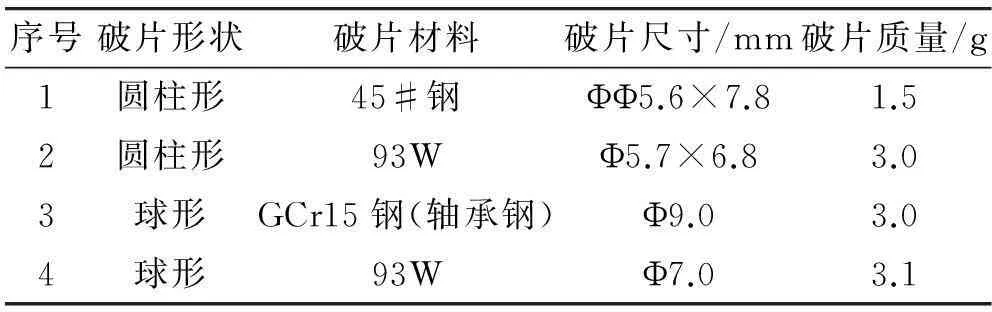

g/cm3。选择四种不同材料、结构的破片进行高速撞击实验,破片的特征参量列于表1中。

图3 靶标结构示意图

序号破片形状破片材料破片尺寸/mm破片质量/g1圆柱形45#钢ΦΦ5.6×7.81.52圆柱形93WΦ5.7×6.83.03球形GCr15钢(轴承钢)Φ9.03.04球形93WΦ7.03.1

2实验结果

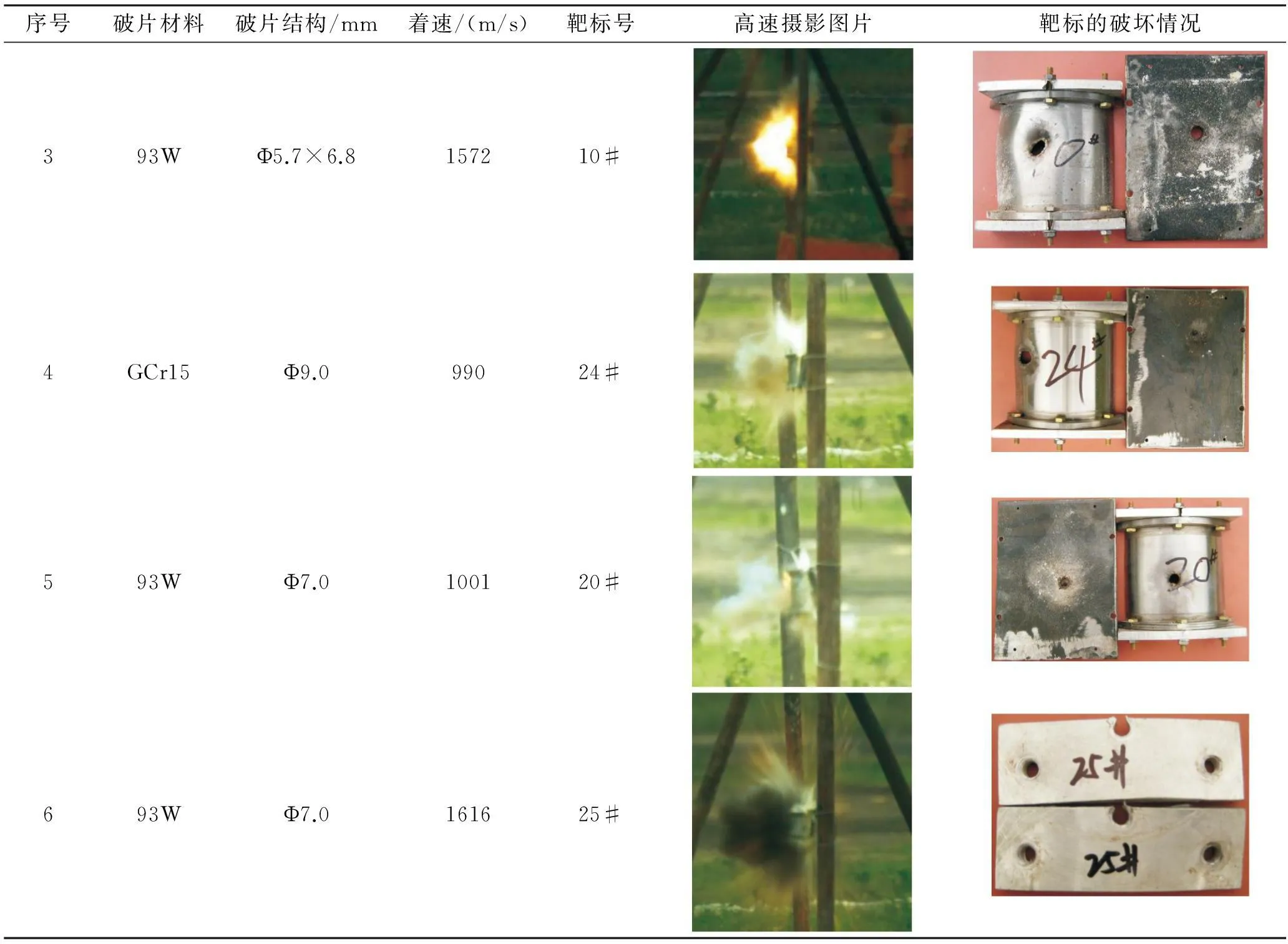

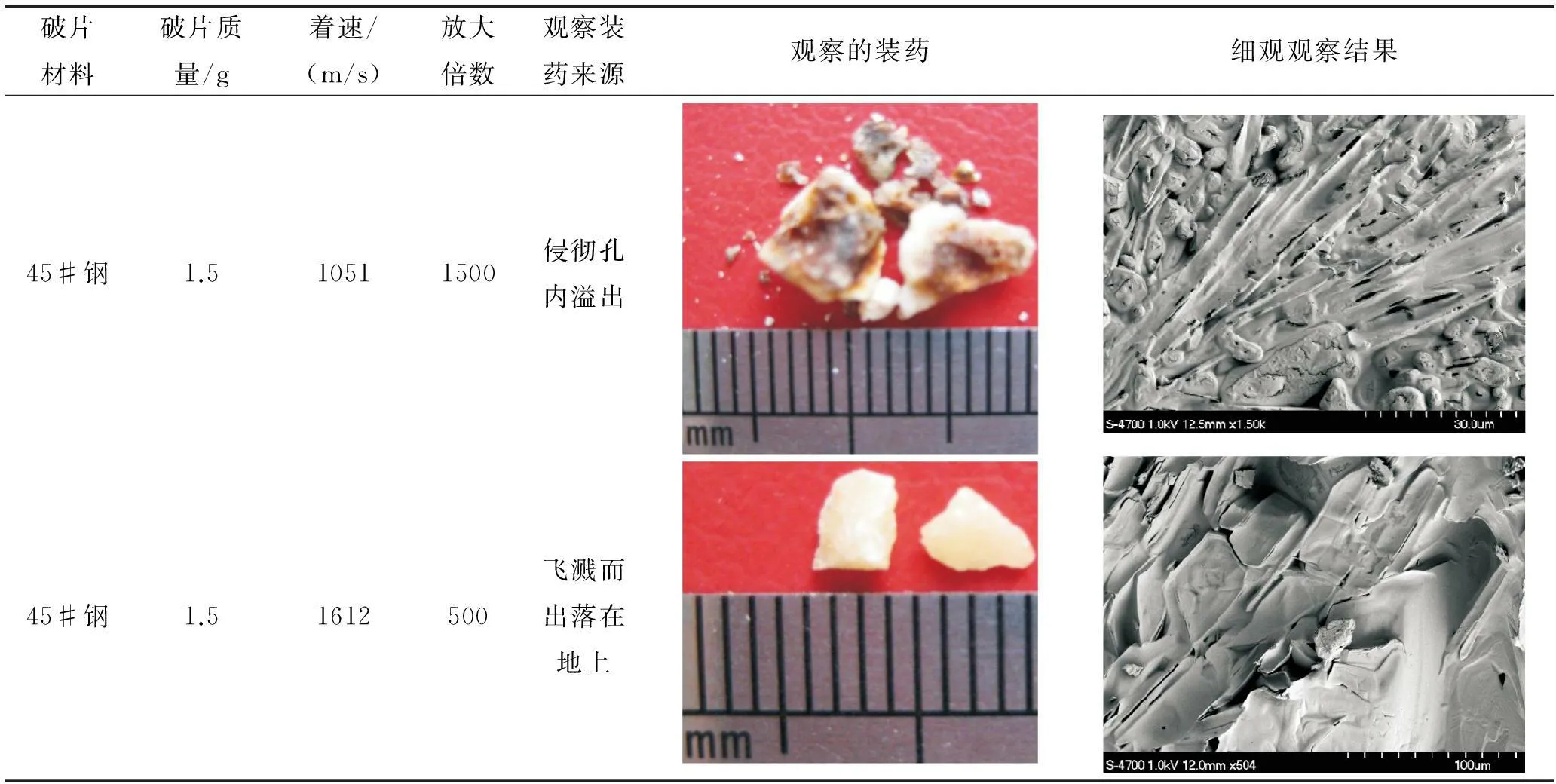

进行不同破片高速冲击靶标实验,每一种类破片共射击10发,总共实验40发,部分实验结果列于表2中。选取冲击后的受损炸药进行SEM观察,结果列于表3中,可看出:有限的撞击速度仍能使初始炸药反应产生熔融状颗粒。

表2 部分实验结果

表2(续)

表3 典型受损装药SEM观察结果

3讨论

对于圆柱薄壳装药,根据高速摄影结果、回收厚衬纸及验证板形态经分析可知:因装药量少,装药反应很难成长为完全爆轰;在这种装药条件下,破片以较高速度冲击下,装药发生剧烈爆燃反应,火光四溅,并伴有大量黑烟;破片冲击速度较低,装药仍发生强烈燃烧反应,火光微弱,并伴有大量青烟。根据文献[7-8]提供的经验公式如式(1)、式(2)。

(1)

式中:vcr为侵彻体冲击引爆带壳炸药阈值速度(km/s);k为考虑侵彻体头部形状的系数,平头时取0.45,圆头时取0.80;Icr为裸装炸药的冲击引爆临界条件,针对实际实验所选用的Comp.B炸药,取23 mm3/μs2;d为侵彻体直径(mm);T为炸药壳体厚度(mm);ρe为被发炸药密度(g/cm3);ρp为侵彻体密度(g/cm3);α、β为考虑侵彻体材料及壳体厚度的经验参数,针对钢制侵彻体和壳体,α取值为2.31,β取值为0.23。

(2)

式中:vW为钨制材料引爆装药的速度阈值(m/s);vSteel为钢制材料引爆装药的速度阈值(m/s)。计算上述4种破片引爆覆盖3 mm厚钢板Comp.B炸药所需的速度阈值列于表4中。可看出实验过程中引发装药剧烈反应的着靶速度远远小于计算出的速度阈值,足以表明:在实验的撞击速度范围内,破片贯穿壳体后所产生的机械效应乃是引发圆柱状薄壳装药快速反应的主控机制,破片冲击速度越高,产生的剪切效应越明显,爆燃成长为爆轰的概率越大,当破片冲击速度达到某一阈值时,前导冲击波先于塞块到达装药,并产生足够大冲击脉冲能量也可引发装药剧烈反应,且装药反应多呈现爆轰特性,此时冲击波效应是引发装药剧烈反应的主控机制。

表4 破片冲击引爆阈值速度

实验后,对受损装药的SEM观察结果表明:机械作用下,侵彻孔周围是炸药反应的起始位置,冲击产生的高温已使炸药熔化成液态,且不同撞击位置处,装药约束条件和装药厚度不尽相同;因此,爆燃成长为更为剧烈爆轰,或无法自持以致熄爆都可能发生,无论哪种情况瞬间爆燃在壳体内产生的大量产物都将对周围炸药内部产生强烈冲击作用,若起始剪切能量有限,化学反应虽可发生,但自持或增长速度较慢,于是冲击波先于化学反应达到未反应区,未反应炸药在冲击压缩作用下微缺陷成长、扩展成裂纹,发生严重破坏;同时,由于自由界面发射拉伸波驱动已裂开炸药沿壳体空隙以及破裂处喷溅而出,以致反过来影响爆燃或局部爆轰反应的进行。综上所述,破片冲击下圆柱薄壳装药的毁伤模式如下:

1)机械穿孔:破片冲击后壳体发生机械性穿孔破坏,炸药在冲击作用下破碎、喷溅,未发生任何化学反应;

2)爆燃或局部爆轰:破片冲击和贯穿壳体过程中,炸药发生快速化学反应,在外界条件影响下,化学反应无法有效自持,最终熄爆,整个过程伴随炸药整体破碎,碎块与粉末向外喷溅而出;

3)爆轰:破片冲击装药瞬间,炸药发生剧烈化学反应并可不受外界干扰维持爆轰波阵面的有效传播。

4结论

1)破片冲击毁伤圆柱薄壳装药冲击波与机械效应中,哪种是引发装药发生化学反应的主控机制与弹靶作用系统具有相关性,撞击体高速冲击下,冲击波效应较为显著,低速冲击下,则以机械效应为主;

2)破片冲击毁伤圆柱薄壳装药爆燃或局部爆轰过程中,装药快速化学反应同时伴随炸药整体破碎,同样可起到有效毁伤装药的目的,且相对装药完全爆轰,有效减少壳体破碎程度,降低附带毁伤,应为特殊环境中高效毁伤带壳装药的有效方法之一。

参考文献:

[1]Z Roberson, C Crowe. Engineering fluid mechanics [C]∥ 2nd ed. Houghton-Miff-lin, New York, 1965.

[2]L A Roslund, J M Watt, N L Coleburn. Initiation of warhead explosives by the impact of controlled fragrnenes in normal impact, White Oak, NOLTR73-124 [R]. 1973.

[3]S J Jacobs. The basis or a warhead design (R). Naval Ordnance Laboratory Informal Memorandum, Silver Spring, MD, 1979.

[4]Frey R, Trimble J, Howe P, et al. Initiation of explosive charges by projectile impact, Ballistic Res Lab, Rept ARBRL-TR-02176 [R]. 1979.

[5]Howe P M. On the role of shock and shear mechanism in the initiation of detonation by fragment impact [C]∥ Proc Eighth Int Syrup Detonation, 1985: 1150-1159.

[6]Cook M D, Haskins P J, James H R. Projectile impact initiation of explosive charges [C]∥ Proc Ninth Int Symp on Detonation, 1989: 1441-1450.

[7]方青, 卫玉章, 张克明, 等. 射弹撞击带厚盖板炸药引发爆轰的机制 [J]. 弹道学报, 1997, 9(1): 12-16.

[8]傅华, 谭多望, 李涛, 等. 钨射弹引爆带盖板炸药阈值工程计算方法 [J]. 含能材料, 2008, 16(1): 100-102.

收稿日期:2014-05-16

作者简介:王辉(1980-),男,河北唐山人,工程师,研究方向:大口径杀伤爆破弹。

中图分类号:O383.2;TJ413.2

文献标志码:A

Damage Experimention on Fragment Impact Cylindrical

Charge with Thin Shell

WANG Hui1,HU Sai2,YIN Hang1,XU Yuxin2

(1North Huaan Industries Group Co. Ltd, Heilongjiang Qiqihar 161046, China;

2State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

Abstract:Damage effect of cylindrical charge with thin shell under impact of a single fragment was researched. 12.7 mm ballistic gun, pass target speedometer and high speed camera were used for forming experiment system. Spherical and cylindrical, steel and tungsten alloy fragments whose velocities ranging from 1.0 km/s to1.7 km/s were used to impact cylindrical charge with thin shell target. Physical phenomena of the charge by impacting moment were captured through high-speed camera. The explosive which did not react in the experiment was observated by scanning electron microscopy (SEM). Accordingly, by analyzing damage effect of cylindrical charge with thin shell under impact of different fragments, the damage patterns of cylindrical shell charge under impact of different fragments were established.

Keywords:explosion mechanics; shock initiation; shelled charge; fragments