双层预制破片爆轰驱动早期行为研究

2018-07-02宋玉江

宋玉江,周 涛,沈 飞,王 辉

(西安近代化学研究所,陕西 西安 710065)

引 言

双层预制破片广泛应用于杀伤或杀爆战斗部中,以此来提高对目标物的打击密度。破片材料大多选择钨合金、高强度钢等,而破片形状则大多选择方形或球形。由于破片初速是衡量战斗部性能的重要参数之一,因此准确获知各层破片初速对于战斗部的设计和毁伤威力的预估有重要意义。

在爆轰加载过程中,由于内层和外层破片周围的介质或阻抗顺序不同,使得应力波的传播过程有明显差别,可能会导致内外层破片的初速及完整性存在差异,但目前在工程计算及试验测量过程中均未充分考虑这一因素,大多仍基于各层破片初速相等的假定进行研究[1-2]。对于这一问题,研究者们一直尝试相关探索,其中多以数值模拟计算为主。印立魁等[3-4]基于Gurney假设并结合数值模拟建立了多层破片初速分布的计算模型;魏继锋等[5]针对特定的战斗部结构仿真获取了多层破片初速,并进行了相应分析,但这些结果均有待试验验证。在试验研究方面,由于受到多层破片飞散方向杂乱或爆炸火光等方面的影响,断通靶、高速摄影、脉冲X光等常用测量方法均难以分辨出破片的层次,因此,难以直接测量出战斗部各层破片的初速,需要结合特定的实验模型设计。Porter[6]设计出4种不同的6层或7层球形破片战斗部模型,并分别测量出各层破片的速度,但这些模型中的破片排布与实际战斗部差异较大,使得其结果难以为战斗部设计提供参考。张立建等[7]设计了“单条”双层钢破片结构在等场强滑移爆轰驱动下的实验模型,获取了各层破片的初速,但其结果只是考虑了冲击碰撞加载阶段的速度分布规律,不能完整反映整个加载过程的速度梯度关系,因此,还需要进行更为深入地研究。

本研究拟依据炸药装药爆轰加载释能特点,将双层破片的加速过程分为两个阶段,即冲击碰撞加速阶段和气体产物膨胀力驱动加速阶段。设计与杀伤/杀爆战斗部爆轰加载过程较为相似的滑移爆轰单元结构试验模型,即采用滑移爆轰方式对“单条”双层破片进行加载,由闪光X射线摄影系统记录破片在第一阶段的加速过程,再结合Gurney理论分析不同层次破片的初速差异,以期为相关战斗部的设计提供参考。

1 双层破片爆轰驱动分析模型

1.1 双层破片典型排布模式

方形破片和球形破片因具有组装简单、速度衰减系数小及空间利用率高等特点,在预制破片类杀伤/杀爆战斗部中得到广泛应用。对于方形破片,其排列方式一般较为简单,如图1(a)所示,虽然在实际排布中有时也会出现错位排列,但是基本受力状况相似,即内层破片受到炸药冲击后,其应力波直接传入外层破片,且应力波传播方向与两层破片的交界面近似垂直,而与破片飞散方向相同。球形破片的多层排布样式较多,但最常见的排列方式如图1(b)所示,即两球接触和三球接触模型,其中大多数状况为三球接触。对于两球接触模型,在爆轰加载过程中,内外层球破片之间主要发生正碰撞,应力波传播方向与破片飞散方向相同;而对于三球接触模型,内外层球破片之间主要发生斜碰撞,且应力波在球破片内的传播过程相对复杂。

1.2 双层破片初速计算模型

由于炸药爆轰产物膨胀过程分为高、中、低压3个阶段,且对战斗部破片及壳体的有效加载阶段主要位于高压及中压阶段,因此,一些研究认为炸药装药对破片及壳体的爆轰加载主要依靠两种作用力的共同作用,即冲击波的驱动力和气体爆轰产物的膨胀力[8]。冲击波驱动力可以使破片及壳体在加载初期速度迅速提高,但持续时间较短;而气体爆轰产物膨胀推动力虽然峰值相对偏低,但持续时间较长。以B炸药滑移爆轰驱动Φ50mm圆筒为例(即标准圆筒试验),圆筒壁的加速历程曲线如图2所示。

为了能将两种作用力的作用效果区分开,采用us表示冲击波驱动力单独加载下圆筒壁的速度,ug表示气体产物膨胀力单独加载下圆筒壁的速度,u=us+ug为两种作用力共同加载下圆筒壁的速度。从图2可以看出,整个加载过程可以明显地划分为两个阶段,即冲击碰撞加速阶段和气体产物膨胀力驱动加速阶段。

由于在冲击加速阶段,双层破片之间会产生复杂的撞击加速问题,不同层次破片的us值不同;而在气体产物膨胀力驱动阶段,不同层次破片之间由于速度不同已经逐步产生了缝隙,气体产物可以直接作用到每一层破片,其过程如图3所示,且作用时间相对较长,则可假设不同层次破片的ug值相同。

(1)

式中:β为修正系数,其数值一般在0.90~0.95之间[9]。然后结合所有破片总动能恒定的假定计算ug值,即:

(2)

式中:已假定各层单个破片的质量相等;N表示破片的数量;下标1和2分别表示内层和外层破片的物理量。

对于圆柱形装药,其横截面破片的排布基本情况如图4所示。

因此,在计算过程中,对于方形破片,各层数量的关系可由公式(3)计算:

(3)

式中:R为装药的半径;δ和a分别为方形破片的厚度和宽度。对于球形破片,则有:

(4)

式中:r为球形破片的半径。

对于η值的计算,采用方形破片时,其公式为:

(5)

式中:ρHE为炸药的密度;m为单个破片的质量。采用球形破片时,其公式为:

(6)

1.3 爆轰试验模型

由于常用的断通靶测量方法在爆炸近场所受干扰因素较多,因此拟采用脉冲X光系统对破片的分布及加速过程进行观测。从光学成像原理方面分析,脉冲X光测量过程实际是将三维的试验模型投影到二维平面,因此,为了避免底片中的图像过于杂乱,只能对局部单位模块进行研究。为了尽可能地模拟实际战斗部的爆轰加载方式,本研究采用滑移爆轰方式对双层“单条”破片进行加载,其布局如图5所示,其中,起爆点为圆柱形装药一端面的中心处,在柱形装药的中心范围,其径向冲量接近常量,那么沿着传爆方向的破片将具有相同的加速度,且能够规则排列。此外,考虑稀疏波的影响,破片排布距离装药首尾位置均空余一段距离,以保证破片所受的爆炸冲量一致。但这种加载方式对爆轰产物没有有效的约束,对破片的加载主要是依靠冲击波驱动力作用的,且加载时间较短,则所测破片的速度近似为us。

在滑移爆轰驱动过程中,相邻破片运动的初始时刻间隔固定,则破片的飞散轨迹如图6所示。

根据X光照片的判读结果可计算出各个破片的速度,其计算公式为:

(7)

式中:vi为第i个破片的速度;ζ为实物尺寸与图像尺寸的比例;L为底片中相邻破片质心间的距离;Si为底片中第i个破片距装药底面的距离;D为炸药的爆速。

由于公式(7)最终不显含ζ,所以在获取破片的飞行速度时,不需要考虑底片中ζ的具体值。但在试验底片中,有时无法显现装药的底面,所以难以判读出破片运动的真实距离,只能获得破片运动的相对距离,同时考虑到不同破片的速度有时会出现波动,因此,实际分析时可根据公式(7)计算出破片的初速为:

(8)

式中:n表示破片的总数;Sn-S1和(n-1)·L分别表示底片中第n个破片与第一个破片之间的纵向和横向的距离。

因此,公式(8)也可以表示为:破片速度等于底片中破片曲线的斜率k与炸药爆速D的乘积。

2 典型材料双层破片初速梯度分析

2.1 试验样品

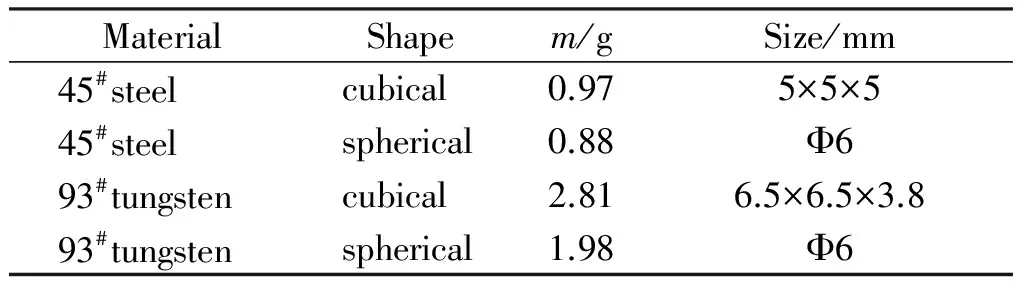

试验选用战斗部常用的45号钢及93号钨合金破片,由于模型试验的装药直径较小,必须考虑到装药表面与破片的贴合度,因此,钢破片的尺寸略低于战斗部常用破片;球形钨破片的尺寸与球形钢破片一致;方形钨破片的尺寸接近杀伤类战斗部常用尺寸。试验所用的主装药均为B炸药,密度为1.65g/cm3,爆速约为7.8mm/μs,直径均为50mm,4种破片试样参数如表1所示。

表1 4种破片试样参数Table 1 Parameters of four kinds of fragment samples

2.2 试验结果及分析

试验过程中,由于装药的长度大于底片盒的宽度,则试验时将装药竖立放置,破片向侧向运动;同时,由于采用的数字成像板不能二次曝光,图像中难以同时出现装药的基准线,则起爆前先拍一发静止相以判断装药的轴线是否与竖直悬挂的底片平行,然后再将成像板重新装入底片盒进行实验。图7为双层破片爆轰加载试验所获得的底片,为了方便对比,这里将所有底片均旋转放置,图片中的上侧为外层破片,下侧为内层破片,破片向上飞散,装药的起爆端为右端。从破片完整性方面观察,方形破片的破损程度高于球形破片,钢破片的破损程度高于钨破片,外层破片的破损程度高于内层破片。

图7(a)显示,外层方形钢破片破损较为严重,其附近产生了较多碎渣,这可能是撞击产生的压缩波达到破片自由边界反射的拉伸波所致,而内层钢破片虽然发生了一定程度的形变,但随着破片的飞散,在其周围未出现明显的碎渣扩散现象,表明其破损的可能性较小;对于方形钨破片,如图7(c)所示,与方形钢破片类似,其外层钨破片也发生了破损,但碎渣相对较少,主要是层裂现象较为明显,这可能是因为钨破片强度高于钢破片所致,而内层钨破片的完整性相对较好。相对于方形破片,球形破片的完整性明显较好,图7(b)显示,外层球形钢破片仅发生了一定的变形,但没有出现明显的破碎现象,而图7(d)中所示球形钨破片则基本完好,这可能是因为在“三球接触模型”中,球形破片为斜侧方对称受力,难以形成较强的且较为集中的拉伸波,从而使得外层破片的完整性较好。

对于内外层破片的速度差异,需要先结合底片图像进行分析,其中,图像的横向距离(设坐标为x)可用于计算时间,纵向距离(设坐标为y)可用于计算破片的位移,则判读结果如图8所示,由于每张底片的放大比不同,所以这些数据仅表示在底片中所处的位置,其数值并没有实际的物理意义,仅用于计算曲线的斜率。

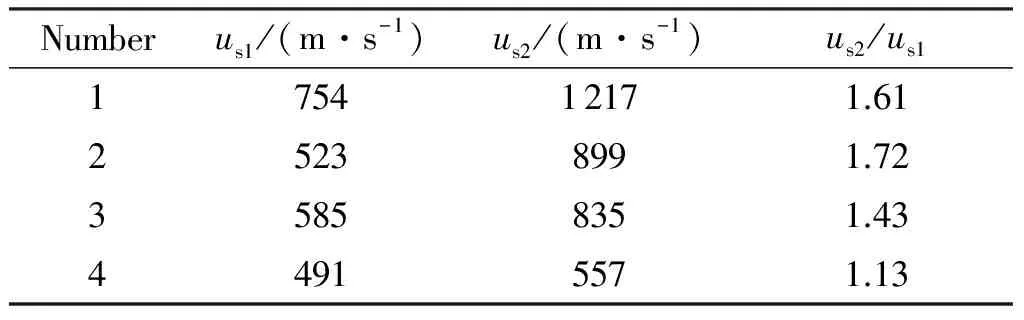

采用最小二乘法获得曲线的斜率后,再按照公式(8)计算破片的速度,即等于底片中曲线的斜率与炸药爆速的乘积,具体数值列于表2中。此外,采用拟合法计算曲线的斜率时,考虑到边侧少量破片由于加载时受到稀疏波等因素影响,其速度明显偏低,因此,可将其删去后再拟合。

表2 各层破片的us值Table 2 The values of of each layer fragments

从表2可以看出,两层钢破片之间的速度比值明显大于钨破片,这可能是单个钨破片的质量高于钢破片造成的。在第一阶段冲击碰撞加载过程中,由于钨合金的阻抗较高,炸药爆轰形成的冲击波作用到内层破片后形成的应力波峰值高于钢破片,从而对外层破片的撞击应力也高于钢破片,但钨破片的质量偏大,使得其加速效果反而不如钢破片。

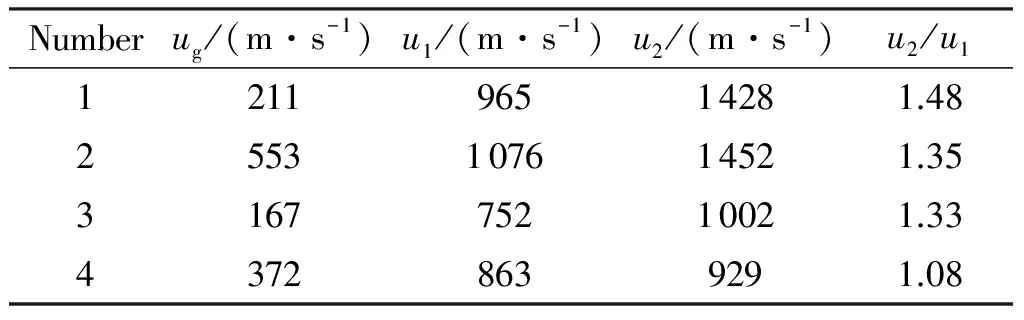

结合表1中的数据,根据公式(1)和(2)可计算出气体产物膨胀力的作用效果及各层破片的最终速度,其中,对于方形破片,其β取值0.95,对于球形破片,β取值0.9[9],所获结果列于表3中。

表3 各层破片的最终速度Table 3 The velocity of each layer fragments

从表3可以看出,对于同种材料的破片,球形破片外内层的速度比值明显小于方形破片。这与两层破片的布局差异有关(见图3),使得在第二阶段气体产物膨胀驱动过程的能量利用率不同。虽然球形破片的初始结构存在较多缝隙,但球形破片之间的质心距离相对较小,经过第一阶段的冲击膨胀加载后,破片均已散开,爆轰产物从破片缝隙溢出的过程中,将会出现复杂的扰流,这其实提高了对破片的驱动时间和能量;而方形破片布局时随意性较大,使得气体产物的溢出通道相对通畅,且方形破片的棱角较多,可能会造成破片的旋转,一定程度上也消耗了部分动能。当然,双层预制破片的初速梯度是否还与装填比等物理量有关,还需要后续进一步地深入研究。

3 结 论

(1)基于方/球形双层预制破片在典型排布方式下的受力状态及炸药爆轰驱动能量的释放规律,建立了双层破片初速分析模型,能够较为准确地获得各层破片的初速。

(2)对于钢、钨两种材料的方形和球形破片,外层破片速度均大于内层破片,且外内层钢破片之间的速度比值明显大于钨破片。

(3)对于同种材料的破片,外内层球形破片的速度比值小于方形破片,但球形破片的完整性较好,而外层方形破片发生了层裂或破碎,在战斗部设计过程中需要考虑其缓冲设计,以提升其完整性。

参考文献:

[1] Charron Y J. Estimation of velocity distribution of fragmenting warheads using a modified gurney method [D]. Canadian: Air Force Institute of Technology, 1979.

[2] Hutchinson M D. With-fracture Gurney model to estimate both fragment and blast Impulses [J]. Central European Journal of Energetic Materials, 2010, 7(2): 175-186.

[3] 印立魁, 蒋建伟, 门建兵, 等. 立方体预制破片战斗部破片初速计算模型[J]. 兵工学报, 2014, 35 (12):1967-1971.

YIN Li-kui, JIANG Jian-wei, MEN Jian-bin, et al. An initial velocity model of explosively-driven cubical fragments[J]. Acta Armamentarii, 2014, 35(12): 1967-1971.

[4] 印立魁, 蒋建伟.多层球形预制破片战斗部破片初速场的计算模型[J]. 含能材料,2014,22(3): 300-305.

YIN Li-kui, JIANG Jian-wei. Calculation model of initial velocity field on multilayered spherical fragments warhead[J]. Chinese Journal of Energetic Materials, 2014, 22(3): 300-305.

[5] 魏继锋, 焦清介, 吴成. 预制破片战斗部试验与数值模拟研究[J]. 弹箭与制导学报, 2004, 24 (3): 39-41.

WEI Ji-feng, JIAO Qing-jie, WU Cheng. Experiment and simulation on premade fragment warhead [J].Journal of Projectiles, Rockets, Missiles and Guidance, 2004, 24(3):39-41.

[6] Porter W R. Radially expanding fragmentation warhead study,AD0348620[R]. Florida: Directorate of Armament Development, 1963.

[7] 张立建, 沈飞. 爆轰加载下双层预制破片初速梯度研究[J]. 科学技术与工程, 2015, 15(25): 135-138.

ZHANG Li-jian, SHEN Fei. Research on the initial velocity gradient of explosively driving double-layered fragments[J]. Science Technology and Engineering, 2015, 15(25): 135-138.

[8] 沈飞, 王辉, 袁建飞, 等. 铝含量对RDX基含铝炸药驱动能力的影响[J]. 火炸药学报, 2013, 36(3): 50-53.

SHEN Fei, WANG Hui, YUAN Jian-fei, et al. Influence of Al content on the driving ability of RDX-based aluminized explosives[J]. Chinese Journal of Explosives & Propellants (Huozhayao Xuebao), 2013, 36(3): 50-53.

[9] 黄正祥, 祖旭东. 终点效应[M]. 北京: 科学出版社, 2014.