串联式干气密封用于重催P-507

2015-12-25马海余刘荣刚

马海余 刘荣刚

(中国石油兰州石化分公司 兰州)

一、设备运行参数及介质特性

P-507运行转速1475 r/min,入口压力1.91 MPa,出口压力2.5 MPa,输送的介质是C3、C4饱和液化石油气,介质温度45℃,此类介质具有独特的物理、化学特性,呈低沸点,易汽化,而且还易燃、易爆、低粘度、高蒸汽压等特征,一旦大量泄漏到大气环境中,将带来安全隐患,所以选择好的密封装置对设备和生产的连续平稳运行非常重要。

二、原装机封的故障现象

P-507原装密封是单端面接触式机械密封,其型号为119BN-95,期间曾更换过,改为采用90D-95ZE的波纹管机械密封。设备在长期的运行过程中,可靠性低、磨损严重、寿命短、喷漏等一直是上述两类密封装置的故障现象,使用效果很不理想,而且职工检修劳动强度大,配件费用高。

三、原因分析及改造措施

该泵的密封存在很多难点,主要是由于此类介质的特性所致。这些呈低沸点的液体,极易汽化,使摩擦副材料容易脆化、开裂,而且还具有低粘度、高蒸汽压等特征。此介质在密封的摩擦副端面难以形成和维持连续、稳定的流体膜,润滑不能保证,密封端面间由于摩擦产生的高温容易导致流体膜汽化,从而导致端面干摩擦,继续运行,最终密封失效。

检修人员在检修过程中,通过拆检发现失效后的密封通常会有两种现象:一是摩擦副端面几乎没有接触的痕迹,即介质在端面间形成了过大的液膜反力,将密封面推开,动静环分离,造成泄漏;另一种情况是载荷系数、弹簧比压过大,压缩量相对也较大,密封仅运行了很短时间就发生了严重干摩擦,最终导致密封失效。

针对生产装置对于现场环境的要求,充分考虑介质特性和原装密封的故障现象,结合现场实际情况,在不改变原设备结构的情况下,决定对P-507的密封系统进行改造。经与炼油厂机动科及四川某密封制造厂认真分析、论证,决定试用四川某密封制造厂的一种新型、更为可靠的密封装置,即机械密封与干气密封相组合的串联式干气密封(该密封系统在同类工况下有过成功使用的经验)。

四、密封系统的改进

1.串联式干气密封的特点

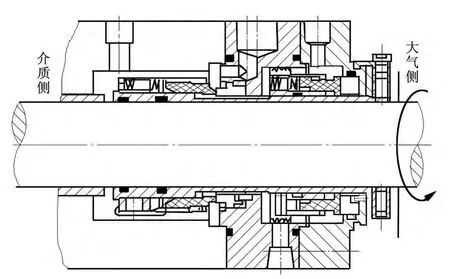

干气密封顾名思义是指干燥的、洁净的气体密封,是一种非接触式密封。与普通机械密封最大的区别在于:干气密封在密封端面上开设了流体动压槽,可以实现密封端面的非接触运行,从而极大的提高了密封的使用寿命和可靠性;并且简单、可靠的控制系统能确保干气密封正常运转以保障设备连续、稳定地运行。P-507上试用的密封系统是干气密封与接触式机械密封的串联体,从介质侧向大气侧依次为,第一级为平衡型的机械密封,是主密封,密封的介质为C3、C4芳烃;中间带有迷宫密封,阻止氮气进入;第二级为干气密封,是辅助密封,密封气是氮气,密封的是少量从机械密封泄漏出的并已汽化的介质,当主密封失效后,辅助密封作为安全密封,保证介质不会泄漏到大气中,如图1所示。

图1 串联式干气密封结构图

当P-507运行时,干气密封与主密封间已通入氮气,压力一般为0.45 MPa左右,这样可以大大提高了主密封的背压,减小了介质在端面间由于摩擦热而汽化的程度,同时也减小了密封面的磨损,从而延长主密封的使用寿命。主密封泄漏的介质进入一级、迷宫密封之间的密封腔,密封腔压力为0.4~0.5 MPa,在此压力下,泄漏介质已经为气相(在原机械密封结构中,该泄漏气体直接向大气泄漏,造成很大的危害)。该气相介质随氮气一起排向高点并放空。

2.串联式干气密封的密封机理

作为主密封的机械密封比较常见,不作重点介绍,作为辅助密封的干气密封将做重点分析。上述串联式干气密封从外形结构上与机械密封相同,同样由动环、静环、弹簧、密封圈以及弹簧座等组成。干气密封环(可以是动环,也可以是静环)如图2所示,环密封面经过研磨、抛光,并在其上面加工有流体动压槽。干气密封端面上开有微米级螺旋形状的流体动压槽。当动、静环作相对旋转运动时,密封气体被吸入动压槽内,槽内压力从外径向内径增加,由于密封坝(螺旋槽根部以外的一段无槽区)的节流作用,进入密封面的气体被压缩,气体压力升高。在该压力作用下,密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜,厚度一般在3 μm。

图2 干气密封端面动压槽简图

在安装上述试用密封的过程中,要严格检查串联式干气密封的旋向。本次改造试用的密封为单旋向槽型,在要求的旋向下才可产生开启力,如装反或反转则产生负的开启力,而且气体只有沿设计方向进入螺旋槽,密封面之间才能形成气膜,脱离接触,实现非接触效果,达到密封的目的。如果装反或设备出现反转,则会导致动静环直接接触发生干摩擦,密封很快烧毁。

当气体静压力、弹簧力形成的闭合力与气膜反力相等时,该气膜厚度十分稳定。由于气体膜的形成,动静环运转时,端面不会直接接触,极大地改善了密封端面的工作条件,使密封能长周期、安全运行。干气密封处于静止状态时,没有流体动压效应,靠密封坝与密封堰的紧密贴合起到密封作用。

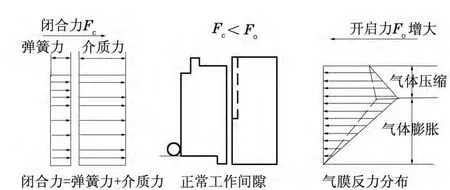

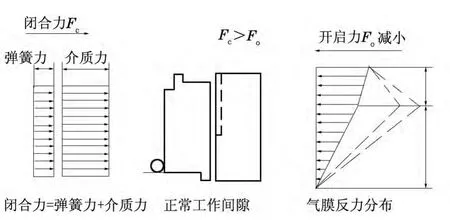

3.轴向力平衡分析图

由于该密封在动力平衡条件下才能实现密封效果,作用在密封上的力如图3所示,闭合力Fc,是气体压力和弹簧力的总和。开启力Fo是由端面间的压力分布对端面面积积分而形成的。在平衡条件下Fc=Fo,运行间隙h大约为3 μm。如果由于某种干扰使密封间隙减小,则端面间的压力就会升高,这时,开启力Fo大于闭合力Fc,端面间隙自动加大,直至平衡为止(图4)。

图3 Fo=Fc

图 4 Fo>Fc

如果扰动使密封间隙增大,端面间的压力就会降低,闭合力Fc大于开启力Fo,端面间隙自动减小,密封会很快达到新的平衡状态,如图5所示。在静环和动环组件之间产生一层稳定性相当高的气体薄膜,使得在一般的动力运行条件下端面能保持分离、不接触、不易磨损,延长了使用寿命。

4.影响串联式干气密封性能的主要参数

影响干气密封性能的参数分为结构参数和操作参数。端面结构参数对密封的稳定性影响较大,操作参数对密封的泄漏量影响较大。密封端面结构参数对气膜刚度的影响

(1)动压槽形状的影响。对数螺旋槽产生的流体动压效应最强,气膜刚度最大,稳定性最好,因此,绝大多数干气密封都以对数螺旋槽作为密封动压槽。

图 5 Fc>Fo

(2)动压槽深度的影响。流体动压槽深度与气膜厚度为同一量级时密封的气膜刚度最大。所以,实际应用中,干气密封的动压槽深度一般在 3~10 μm。

(3)动压槽数量、宽度及长度的影响。干气密封动压槽数量越多,动压效应最强,但当动压槽达到一定数量后,再增加槽数时,对干气密封性能影响已经很小。此外,动压槽的宽度、长度对密封性能都有一定的影响。

5.影响密封泄漏量的因素

(1)密封直径、转速对泄漏量的影响。密封直径越大,转速越高,密封环线速度越大,干气密封的泄漏量越大。

(2)介质压力对泄漏量的影响。在密封工作间隙一定的情况下,密封气压力越高,气体泄漏量越大。

(3)介质温度、粘度对泄漏量的影响。介质温度对密封泄漏量的影响是通过温度对介质粘度影响而形成的。介质粘度增加,动压效应增强,气膜厚度增加,但同时流经密封端面间隙的阻力增加。因此,其对密封泄漏量的影响不大。

6.串联式干气密封结构参数

(1)主密封机械密封结构参数设计。密封面内径97.5 mm,密封面外径106 mm,平衡直径99 mm,载荷系数0.83,弹簧比压0.18 MPa,端面比压0.374 MPa。

(2)辅助密封端面参数。研究表明,螺旋槽产生的流体动压效应最强,产生的气膜刚度最大。为此,本套密封采用螺旋槽干气密封结构。对干气密封端面螺旋槽结构参数进行优化:优化时,以干气密封具有最佳的气膜刚度为优化目标,同时将干气密封的最大刚漏比作为优化的参考目标。干气密封最大刚漏比的物理意义是在密封具有较大气膜刚度的情况下气体泄漏量较小。通过厂家干气密封优化软件优化时,干气密封输入参数:介质平均黏度 1.42×10-5Pa·s,密封转速 2930 r/min,工作气膜厚度3 μm,工作压力 0.5 MPa,密封面外径 125.5 mm,密封面内径 94.5 mm,平衡直径 100.2 mm,载荷系数 0.837 mm,弹簧比压0.019 MPa,端面比压0.0726 MPa。

(3)螺旋槽密封面结构。当螺旋角为16°,螺旋槽深为设计气膜厚度的3.5倍时,密封的气膜刚度、刚漏比和承载能力达到最大值。当槽长与坝长之比<1.5时,密封的气膜刚度和承载能力变化较大,而槽宽坝宽比在0.4~1.2范围内,密封的性能变化则不是很大。一般情况下,干气密封螺旋槽数量选择在10~30为宜。本套干气密封螺旋槽数量为12。

7.串联式干气密封的优点

与传统的接触式机械密封相比,串联式干气密封优点:密封使用寿命长,运行稳定可靠;密封功耗消耗小,仅为接触式机械密封的5%;与其他非接触式密封相比,干气密封气体泄漏量小(绝对不泄漏的密封是没有的,只是把泄漏量控制在允许的范围内);可以实现被密封的介质对大气的零泄漏,(因为被密封介质不会直接泄漏到大气)是一种环保型密封;密封辅助系统简单、可靠,使用中不需要维护;适用于气体、液化气等条件。

8.串联式干气密封的控制系统

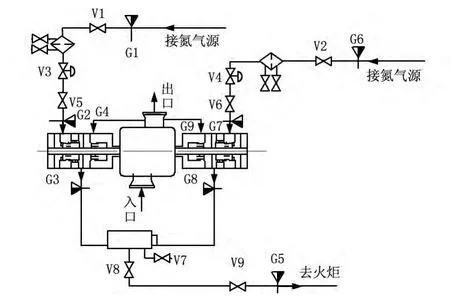

图6 P-507用串联式干气密封控制系统

干气密封控制系统(图6)是干气密封的重要组成部分,主要由密封气过滤单元和密封气泄漏监测单元组成。干净的密封气保证密封面不受颗粒杂质的损坏,干气密封是以微量的气体泄漏为代价换取其长周期的使用寿命,泄漏量是否稳定直接反映了干气密封运行的状态,因此,对干气密封的泄漏进行监控为设备的安全运行提供了保障。

在P-507泵用串联式干气密封控制系统中,当外部氮气管网氮气进入控制系统,经过滤器,减压阀后,为干气密封提供稳定、干燥、清洁的密封气;当主密封泄漏过大或氮气压力过低,单向阀起到防止工艺介质反串入氮气管网的作用;进入密封腔的氮气与主密封泄漏的微量工艺介质经气液分离器后,气相介质通过节流孔板排向火炬,液相介质则留在气液分离器,可通过视镜观察液体贮存到一定容积时打开排液口排入排污容器,由此消除安全隐患和避免对环境造成污染;当主密封机械密封泄漏过大时,由于限流孔板的作用,密封腔压力上升,泄漏管线上的压力表指示上升表明密封失效。干气密封控制系统结构简单。干气密封阻塞气采用工业氮气(接公用工程的氮气管线),工作压力为0.45 MPa。

五、结论

上述串联式干气密封自2006年6月用于P-507以来,运行效果良好,没有出现泄漏现象。说明串联式干气密封在此类介质的设备上完全能够采用,可以彻底解决原机械密封带来的许多问题,为泵及装置长周期、安全、稳定的运行提供有力的保障。