油膜轴承衬套巴氏合金蠕变有限元分析

2015-12-25苗克军,王建梅,蔡敏等

油膜轴承衬套巴氏合金蠕变有限元分析

苗克军,王建梅,蔡敏,麻扬

(太原科技大学重型机械教育部工程研究中心,太原 030024)

摘要:通过轧机油膜试验台承载区运行温度测试以及油膜压力计算程序,得到承载区不同位置的温度与压力,并根据蠕变拉伸试验得到Graham方程的蠕变系数。基于ANSYS软件平台,模拟油膜轴承衬套巴氏合金在实际工作条件下的蠕变过程。模拟结果表明:油膜轴承衬套巴氏合金在实际工作条件下发生了蠕变,油膜压力对其蠕变有较大影响,在油膜压力较小区域温度对衬套巴氏合金的蠕变有一定影响;最大蠕变应力发生在油膜压力和温度最大的区域,且其随着半径的增加而逐渐减少。

关键词:油膜轴承衬套;巴氏合金;蠕变;有限元;蠕变试验;温度测试

收稿日期:2015-01-08

基金项目:国家青年科学

作者简介:苗克军(1990-),男,硕士研究生,主要研究方向为现代轧制设备设计理论及关键技术;

中图分类号:TG146文献标志码:B

轧机油膜轴承广泛应用于钢铁、矿山、冶金、电力、航天、航空等关键设备,具有摩擦系数小、损耗低、刚性高等优点[1-2]。其最薄弱的部分就是衬套巴氏合金,巴氏合金失效是由于疲劳破坏或巴氏合金磨擦接触造成,这是一种蠕变形式[3]。当油膜轴承在工作过程中,巴氏合金长期承受油膜压力,与油膜接触使得巴氏合金温度达到65 ℃左右时,会产生微观蠕变,对油膜轴承的润滑性能和寿命产生不可忽略的负面影响,因此轴承巴氏合金的蠕变过程不可忽略[4-5]。

工程实际中油膜轴承的蠕变试验难度较大,ANSYS软件为蠕变分析提供很好的模拟平台,其高效、精确、操作简便的特点,给油膜轴承巴氏合金蠕变数值模拟带来很大的方便;本文考虑轧机油膜轴承衬套在实际工作过程中受到的油膜压力与温度的影响,以蠕变拉伸试验与大型轧机油膜轴承试验台[6]温度测试试验为基础,模拟并分析了衬套在实际工作环境中的蠕变过程。

1试验过程

1.1蠕变试验

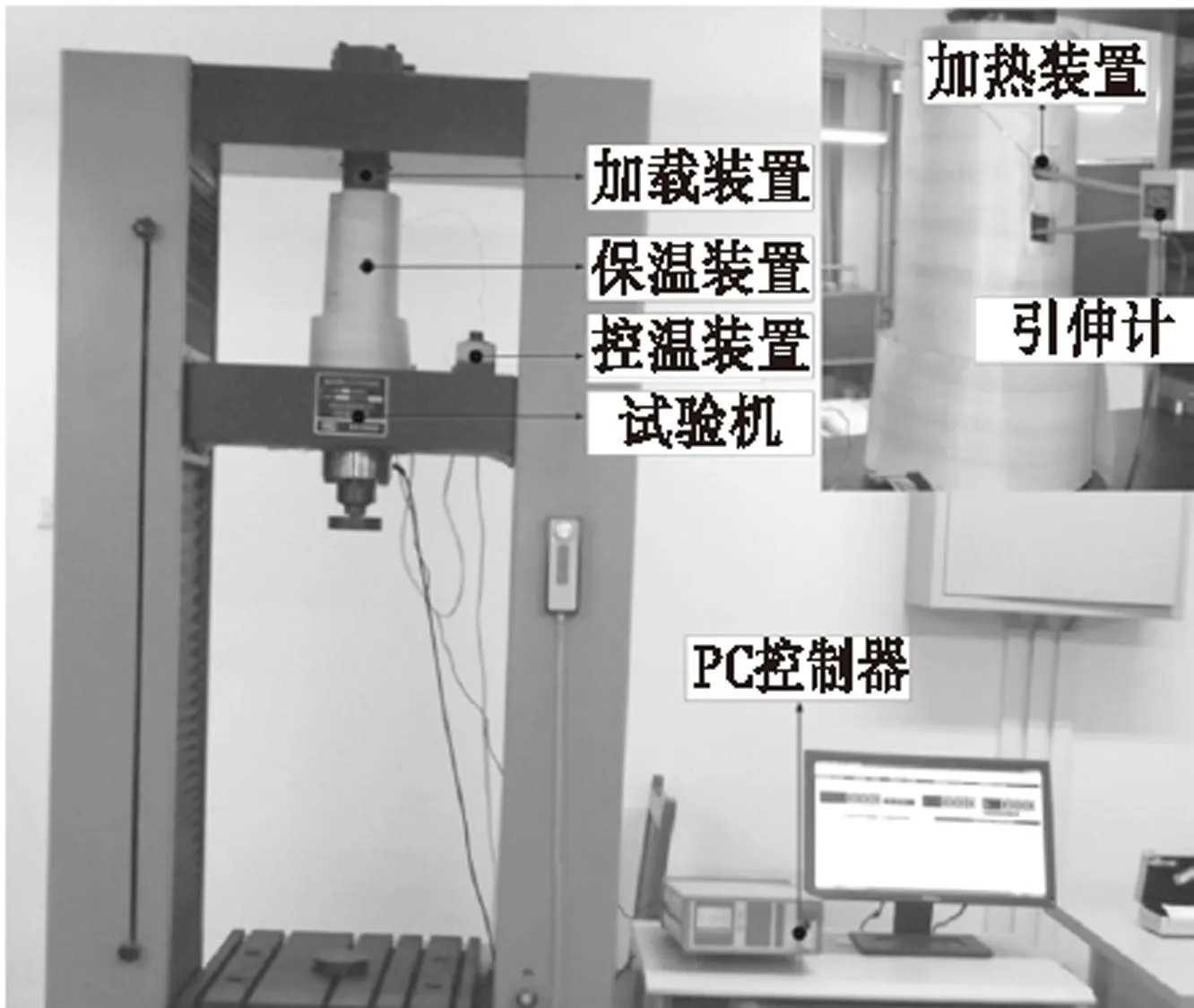

为确定ANSYS模拟所需的衬套内壁材料的蠕变系数,本文针对衬套内壁材料性能要求,在原有WDW-E100D型电子式万能试验机的基础上,设计了一套满足国家标准要求[7]的蠕变试验设备,设备增添了应变测量、加热、保温和控温的功能,设备如图1所示。选择13 MPa~60 ℃,18 MPa~60 ℃,13 MPa~80 ℃和20 MPa~60 ℃四组工况进行蠕变拉伸试验,蠕变试件如图2所示。

图1 蠕变拉伸试验设备

图2 蠕变试件

1.2油膜轴承衬套承载区温度测试试验

为确定油膜轴承实际工作过程中承载区的温度分布情况,本文利用大型轧机油膜轴承综合试验台,在某工况下测量轧机油膜轴承在稳定工作时衬套承载区的温度,并记录其各区域温度数据,设备如图3所示。

图3 大型轧机油膜轴承试验台

2有限元模拟

2.1参数确定

本文以ANSYS自带的Graham蠕变公式为基础分析油膜轴承衬套的蠕变,选择其应力与蠕变速率关系式如下:

(1)

本文不考虑温度变化对蠕变应力的影响,c8=0,基于蠕变拉伸试验数据,采用θ-ConceptProject蠕变系数处理方法[9],并利用麦夸特法与全局优化算法进行非线性拟合得蠕变系数c1~c8的值如表1所示。

表1 蠕变系数

根据油膜轴承衬套承载区温度测试试验数据,可得某工况下衬套承载区温度分布如图4所示。

图4 承载区温度分布

在等粘度条件下,运用有限差分法解雷诺方程偏微分方程[10],得到某工况下承载区的油膜压力分布图如图5所示。

图5 承载区压力分布

2.2模拟过程

结合轧机油膜轴承结构,建立油膜轴承衬套三维模型如图6所示。将蠕变系数输入ANSYS中,在衬套承载区120°范围内分别施加温度与应力载荷,并设定蠕变时间为400 h.

图6 油膜轴承模型

3结果与讨论

衬套承载区的蠕变应变云图如图7所示。图7(a),图7(b),图7(c)和图7(d)分别为承载区在蠕变100 h,200 h,300 h和400 h下的蠕变应变分布。

由图7可知,油膜轴承衬套发生了蠕变,当时间从100 h增加到200 h,最大蠕变应变从0.335×10-3增加到0.364×10-3,增加了8.65%,从300 h增加到400 h,最大蠕变应变从0.379×10-3增加到0.390×10-3,增加了2.90%,表明蠕变应变随着时间的增加逐渐增加,蠕变应变率逐渐减少。且蠕变先从受载荷较大的区域形成,随着时间的增加在受载荷较小的区域逐渐发生蠕变,表明时间对与油膜轴承衬套的蠕变有一定的影响。

由图5与图7对比可知,蠕变应变分布与油膜压力分布近似相同,表明油膜压力对衬套蠕变应变影响较大;由图4、图5和图7可知,衬套承受压力与温度最大的区域蠕变最明显;在衬套的轴向方向温度变化不大,蠕变应变随着载荷的增大而增加;在衬套的周向方向,在油膜压力较小的区域,温度越高的区域蠕变应变相对较大,表明在油膜压力较小的区域,温度对蠕变应变有一定的影响。

选择衬套受载荷最大的中间截面,得到中间截

面不同时间下的蠕变应力云图如图8所示。图8(a),图8(b),图8(c)和图8(d)分别为中间截面在蠕变100 h,200 h,300 h和400 h下的蠕变应力分布。

由图8可知,时间从100 h增加到200 h,中间截面的最大蠕变应力从13.367 MPa增加到13.525 MPa,增加了1.18%,时间从300 h增加到400 h,中间截面的最大蠕变应力从13.614 MPa增加到13.676 MPa,增加了0.46%,表明最大蠕变应力随着时间的增加而增大,最大蠕变应力变化率逐渐减少;由图4、图5和图8可知,随着衬套所受载荷的增大,蠕变应力逐渐增大,即油膜压力与温度最大的区域蠕变应力最大,蠕变最明显,油膜压力与温度最小的区域,基本不存在蠕变;蠕变应力随着半径的增加而减少,表明衬套在非承载区的蠕变不明显。

选择蠕变应变最大的点MX(如图7所示),并绘制其蠕变应变曲线与蠕变应变率曲线如图9所示。图8(a)为蠕变应变曲线,图8(b)为蠕变应变率曲线。

图9 MX点的蠕变应变与蠕变应变率曲线

由图9可知,在0~200 h范围内,蠕变应变随着时间的增加逐渐增加,且蠕变应变率迅速减少,这一阶段为蠕变第一阶段,衬套内壁材料在此阶段发生硬化;在200 h左右,蠕变应变达到0.000 46,此后蠕变应变增加开始变缓,蠕变应变率达到最小值,衬套蠕变以开始进入蠕变第二阶段,即稳态蠕变阶段。

4结论

(1)对油膜轴承衬套蠕变起主要作用的是油膜压力,蠕变应变与油膜压力的分布情况近似相同;在油膜压力较小的区域,温度对其蠕变起到一定的作用;当温度与应力一定时,衬套的蠕变随着时间的增加而增加。

(2)衬套蠕变最大点的应变随着时间的增加而增加,蠕变应变率逐渐下降,约200 h后,衬套进入稳态蠕变阶段。

参考文献:

[1]王建梅,黄庆学,丁光正.轧机油膜轴承润滑理论研究进展[J].润滑与密封,2012(10):112-116.

[2]康建峰,王建梅,薛亚文,等.动压油膜轴承的摩擦性能及表面形貌分析[J].太原科技大学学报,2012(6):455-460.

[3]THOMAS E,SIMMONS,ANDREA CONTARINI,et al.油膜轴承变形和压力分析 [J].钢铁,2009,44(3):93-96.

[4]王建梅,薛亚文,侯成,等.巴氏合金ZChSnSb11-6的蠕变特性[J].材料科学与工程学报,2013(6):785-789+839.

[5]王建梅,薛亚文,马立新,等.蠕变对巴氏合金 ZChSnSb11-6力学性能和显微组织的影响[J].中国有色金属学报,2014,24(10):2513-2518.

[6]马立新,王建梅,薛亚文,等.大型油膜轴承综合试验台监控系统研制[J].轴承,2013(10):30-33.

[7]中国钢铁工业协会.GB/T 2039—2012.金属材料单轴拉伸蠕变试验方法[S].北京:中国标准出版社,2012.

[8]GLADIUS L,SHAW K M.Creep constitutive model and component lifetime estimation:The case of niobium-modified 9Cr-1Mo steel weldments [J].Journal of Materials Engineering and Performance,2011,20(7):1310-1314.

[9]郭宏,张文泉.θ预测思想在SM41C钢蠕变寿命预测中的应用[J].钢铁研究学报,2000,12(5):54-57.

[10]唐亮,王建梅,康建峰,等.油膜轴承性能计算可视化界面的开发[J].轴承,2013(2):61-64.

Finite Element Analysis of Babbitt Alloy of Oil-film Bearing Bushing

MIAO Ke-jun,WANG Jian-mei,CAI Min,MA Yang

(Heavy Machinery Engineering Research Center of Education of Ministry,Taiyuan University of Science

and Technology,Taiyuan 030024,China)

Abstract:Temperature and pressure of different regions in load-carrying area and Graham creep coefficients were respectively obtained from creep tensile test of Babbitt alloy,test on lubricating performance of oil-film bearing oil and calculation program of oil-film pressure.Based on ANSYS software platform,creep process of oil-film bearing Babbitt alloy was simulated under the actual working condition.The results show that creep phenomena was occurred under the actual working condition,oil-film pressure played a major role in creep process of oil-film bearing Babbitt alloy,temperature had a certain influence on creep of oil-film bearing Babbitt alloy in the area of less oil-film pressure,and the maximum creep stress was occurred in the area with maximum oil-film pressure and temperature,which decreased with the increase of radius.

Key words:oil-film bearing bushing,Babbitt alloy,creep,finite element,creep test,temperature test