铅蓄电池用铅钙合金流动性测量新方法的研究

2015-12-24毕晓军袁志莉陈志雪毕思聪

毕晓军,袁志莉,王 毅,陈志雪,毕思聪

(1.风帆股份有限公司有色金属分公司,河北 保定 071100;2.北京科技大学,北京 100083)

0 前言

随着技术的进步,铅钙合金已替代铅锑合金成为蓄电池板栅的主流材料。铅钙合金的铸造性能是铅蓄电池板栅成型的一个重要技术指标,而铅钙合金的流动性很大程度上决定了合金的铸造性能[1]。影响合金流动性的内在因素是合金成分,同类合金成分不同时,由于微观结晶机制不同而使流动性出现很大差异。液体合金的过冷度、型腔温度等外在因素也对合金流动性产生一定作用[2]。目前普遍采用的合金流动性的测试法是螺旋试样法,该方法使用三角形截面螺旋形型腔,在一定条件下合金液体在螺旋型腔中流动成型,得到螺旋形试样,以螺旋试样的长度衡量合金流动性的好坏[3]。这种方法由于型腔简单,因此适应性较广,但也由于型腔简单,与板栅铸型的差距较大,不能反映板栅铸造过程中既有纵向又有横向流动的流动性能。

本文在原有测定合金流动性方法的基础上,改变充型试样形状,使之接近板栅铸型,在测定合金流动性充型时,能真实地反映出板栅制作过程中,合金液体既有纵向流动特性又有横向流动特性两方面的特性。

1 试验部分

1.1 设计思路及方案

为了更好地反映铅钙合金板栅实际铸造时合金流动性及充型能力,本文提出合金流动性测试模具的设计思路和方案如下:

⑴测试模具采用金属型,材质为 Q235。金属型模具质量和尺寸稳定,表面粗糙度小并与实际生产方式保持一致。

⑵设计水平分型和垂直分型两种分型方式的测试模具。水平分型模的分型面是型腔水平方向的最大尺寸所在的面。垂直分型模是型腔在垂直方向的最大尺寸。

⑶根据两套模具的分型特点,设计型腔的形状。为了减小金属型的尺寸和节约材料,二者的型腔在长度上需要具有一定的弯曲,这样能够在较小的金属型内开设更大的型腔长度。水平分型模的型腔设计成螺旋形,型腔在上下模中对称分布。垂直分型模的型腔设计成“S”形,型腔在左右模中对称分布。为了适应板栅的网状结构,型腔为三流道,且等距离地设置横流道,使型腔呈现一定意义上的网状结构。

⑷在浇注系统的设计中,由模具的型腔形状决定了水平螺旋形模具采用顶注式浇注系统,垂直S 形模采用底注式浇注系统[4]。

⑸由型腔的形状确定水平螺旋形模的外形为圆形,垂直 S 形模的外形为矩形。模具的最大外形尺寸由型腔和经验壁厚确定。

1.2 水平螺旋形模具

1.2.1 水平螺旋形模具的制作

根据板栅件的尺寸确定流动性试样的尺寸,但考虑到加工难度,试样的截面尺寸适度加大,同时结合板栅的网状结构,铸件也要由传统的单流道改成三流道,试样的直径初步设定为 φ3 mm,横流道的弧长间距为 20 mm,总长度为 1.5 m。根据设计思路及方案,制作了水平螺旋形模具(图1)。

图1 水平螺旋形模具

1.2.2 水平螺旋形模具测试

利用水平螺旋形模具在浇铸温度为 520 ℃ ,模具保温温度分别为 25 ℃ 和 250 ℃ 的条件下测试铅钙合金流动性,合金中ω(Ca) 为 0.09%~0.11%,ω(Al) 为 0.02%~0.03%(图2)。

图2 模具保温温度为 (a)25 ℃ 和 (b)250 ℃ 的水平螺旋形模具浇铸试样

根据图2,在铅钙合金浇铸温度为 520 ℃,水平螺旋形模具保温温度为 25 ℃ 的情况下,铸件试样平均长度为 16 mm;在合金浇铸温度为 520 ℃,模具保温温度为 250 ℃ 的情况下,铸件试样的平均长度为 37 mm。由此可见,模具的保温温度决定铅钙合金流动的距离。但在此两个温度下,合金流动的距离都非常短,且在浇铸实验中,铸件从模具中取出时易变形,铸件脱模是一个很大的问题。

1.3 垂直 S 型模具

1.3.1 垂直 S 型模具的制作

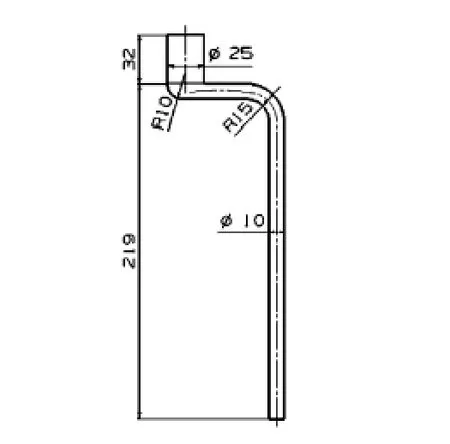

垂直 S 形模具的型腔由传统的单流道改成三流道,流道直径初步设定为 φ3 mm,横流道间距为 10 mm,总长度为 1.5 m。在垂直于水平面的方向上设计成“S”形,可以在减小金属型尺寸的基础上增大铸件长度,模具的分型面同样选在最大平面上。垂直 S 形模具的直浇道全长 251 mm,上端直径 φ25 mm 是由浇口杯的凸台确定,直浇道与浇口杯连接的部分采用 H8/f9 间隙配合。在垂直方向上的总高度以型腔的垂直高度为准。其尺寸见图3。

图3 垂直 S 形模具的直浇道

直浇道窝与直浇道的末端相连,一侧连接着型腔。形状是底部带有 R5 圆倒角的圆柱形空腔,直径为 φ20 mm,深 32 mm。在该模具中,直浇道窝可以缓和金属液的高度冲击,使之能够从一侧平稳地流入型腔。

图4 垂直 S 型模具

1.3.2 垂直 S 型模具的测试

图5表示利用垂直 S 形模具分别测试铅钙合金在浇铸温度为 520 ℃,模具保温温度为 25 ℃ 和250 ℃ 的条件下所得到的浇铸试样。

图5 模具保温温度为 (a)25 ℃ 和 (b)250 ℃ 的垂直 S 形模具浇铸试样

根据图5,在铅钙合金浇铸温度为 520 ℃,垂直 S 形模具保温温度为 25 ℃ 的情况下,铸件试样的平均长度为 93 mm,在合金浇铸温度为 520 ℃,模具保温温度为 250 ℃ 的情况下,铸件试样的平均长度为 144 mm。由此可见,使用垂直 S 型模具在此两个温度下,合金流动的距离都比使用水平螺旋形模具长。但与过长的直浇道相比长度仍不理想,且铸件下部存在缩孔、缩松等缺陷。分析为浇口杯、直浇道过长导致合金液散热太快,未进型腔温度就已大大降低,同时细长的浇道导致浇注速度从浇口流入后突然增大,使缩孔体积增大。

1.4 模具的改进

1.4.1 改进方案

由于水平螺旋形模具的铸件脱模困难,所以舍弃该套模具。针对垂直 S 形模具中存在浇口杯热量损失、铸件缺陷严重等问题,对模具进行改进,设计并制造第三套流动性测试模具,改进方案如下:

⑴采用垂直分型方式便于铸件脱模,左右模完全对称,模具外形为矩形,尺寸由型腔尺寸确定,模具壁厚采用经验值;

⑵为了减少铅钙合金液在浇口杯中的热量损失,在该套模具中不再另设浇口杯,使浇口杯与直浇道、型腔连在一起,全部开设在金属型内部,并采用顶注式;

⑶把型腔改为“U”形,其直径尺寸由原来的φ3 mm 改为 φ5 mm,左右对称。减少了弯曲数量,并且增大型腔尺寸,可减少缺陷的产生,提高铸件强度;

⑷排气孔与型腔的末端相连,高度由直浇道与浇口杯的总高度确定,对称开设在左右模中。模具采用对角定位与四角紧固。

1.4.2 模具制作

根据改进方案,制作了改进模具。改进模具是一套垂直分型模,外形尺寸为 60×230×280 mm3,左右模完全对称,不会存在合模困难的问题,见图6。

图6 改进模具示意图

1.4.3 模具测试

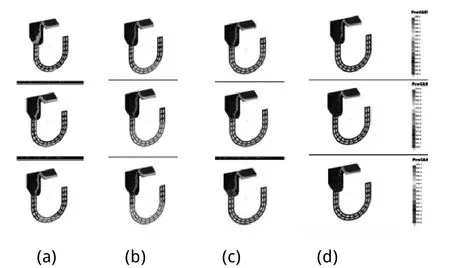

改进后的模具分别在 25 ℃、 150 ℃、200 ℃、250 ℃ 保温,浇铸温度为 430 ℃、480 ℃、520 ℃时,铅钙合金的浇铸试样如 7。从图7可以看出,铅钙合金流动的距离随模具的保温温度及浇铸温度的升高而增长,并且具有明显的差别。

图7 模具保温温度为(a)25 ℃、(b)150 ℃、(c)200 ℃、(d)250℃浇铸试样

1.4.4 利用 ProCAST 软件模拟验证[5]

1.4.4.1 参数设置

参数设定包括虚拟模具、材料热物性参数、浇铸条件、运行条件等参数的设置。

设置虚拟模具的三维坐标起点与终点要与设计的模具金属型尺寸相符,设置好参数后计算出虚拟模具并保存。铸件与模具的界面接触换热系数 h,根据经验选择一个固定值h=2000。模具材料选择数据库中提供的低碳钢。材料的热物性参数[6]见表1。浇铸条件、运行条件按照实验数据设定,其余的参数设置为默认值。

表1 铅钙合金热物性参数

1.4.4.2 模拟验证

参数设置好后,按实际的实验条件分别在 25 ℃、150 ℃、200 ℃、250 ℃ 下保温,浇铸温度为 430 ℃、480 ℃、520 ℃,铅钙合金的模拟浇铸见图8。

图8 模具保温温度为 (a)25 ℃、(b)150 ℃、(c)200 ℃、(d)250℃ 模拟试样

测量和计算图中模拟浇铸结果与实际浇铸试样的平均长度,列出不同实验温度下二者的平均长度以及差值,如表2所示。根据表2,模具在不同温度下保温时,模拟浇铸结果与实际浇铸试样的长度差值随浇铸温度升高而减小。模具在 25 ℃ 保温时,浇铸试样的长度比模拟浇铸结果长,是因为模具温度接近室温,基本不存在热量损失,但模具下半部分靠近保温炉的底部,温度比上半部分高,而热电偶测得 25 ℃ 是上半部分的温度,在模拟浇铸时模具上下均温 25 ℃,因此使实际浇铸试样的长度大于模拟浇铸结果。模具在较高温度下保温时,实际浇铸试样的长度都不如模拟浇铸结果是因为模具保温温度一旦升高,在打开炉盖和浇铸过程中,浇口杯接近室温,存在一定的热量散失,使浇铸试样的长度短于模拟浇铸结果。利用该模具测试模具保温温度为 250 ℃,浇铸温度为 520 ℃时的合金流动性,得到的实际浇铸试样最接近理想状态,与模拟浇铸结果的偏差约为 0.5%,同生产铅钙板栅时的温度相符,且铸件的缩孔、缩松明显减少。因此该模具可以用于测试铅钙板栅合金的流动性。

表2 模拟浇铸结果与实际浇铸试样的平均长度与差值

2 结论

本课题为了研究测试铅钙板栅合金流动性的方法,设计并制造了三套金属型重力铸造模具,并利用其进行浇铸实验。由于前两套测试铅钙合金流动性的模具得到的浇铸试样长度不理想,因此对原因进行了分析,并对模具加以改进,设计并制造第三套测试模具。由该模具得到的浇铸试样长度在不同保温温度及浇铸温度下存在明显的差别,并且都在模具型腔长度范围内,同时利用 ProCAST 软件对铅钙合金进行了模拟验证,在与实际生产温度相符时,实际浇铸试样最接近理想状态,与模拟浇铸结果只有 0.5%的偏差。因此,此套改进的“U 型”模具可以用于铅钙合金板栅流动性的测定。

[1] 朱松然.铅蓄电池技术[M].2 版.北京: 机械工业出版社, 2002.

[2] 伊晓波.铅酸蓄电池制造与过程控制[M].北京:机械工业出版社, 2004.

[3] 赵军, 陈光晌, 刘旭麟.同心三螺旋线合金流动性测定仪的研制及应用[J].大连工学院学报, 1987,26(3): 51-58.

[4] 中国机械工程学会铸造专业学会.铸造手册[M].第 5 卷.北京: 机械工业出版社, 1994.

[5] 李化芳, 韩军武, 代秋芬.仿真技术在铸造合金流动性实验教学中的应用[J].铸造技术, 2011,32(5): 726-727.

[6] 马庆芳, 方荣生, 项立成, 等.实用热物理性质手册[M].北京: 中国农业机械出版社, 1986.