氟弹性体与生物醇燃料的兼容性

2015-12-22谢忠麟编译

谢忠麟 编译

氟弹性体与生物醇燃料的兼容性

谢忠麟 编译

为了减少汽车尾气排放,提高燃油效率,脂族醇被添加到汽车燃油中。有些汽车橡胶部件采用氟橡胶制备。探讨了氟橡胶在这些燃料中的性能,硬度试验、拉伸强度试验、伸长率试验、体积溶胀试验和耐渗透性试验等。研究表明:氟橡胶具有良好的物理性能保持率,体积溶胀较低。

氟橡胶;汽车;醇;燃油;物理性能

0 前 言

近年来,生物醇燃料在汽车中的使用正迅速增长。作为可持续的和可再生的替代燃料,将脂族醇(如乙醇和丁醇)添加到汽车燃料(汽油或柴油)中,可以减少汽车尾气排放、提高燃油效率、降低对环境有影响的温室气体(主要是CO2)排放,在技术上和经济上都是很有吸引力的。

由于乙醇的研究法辛烷值(RON)高,在火花点燃式发动机中能提供高性能。这一性能连同其较高的气化潜热,内燃机在此燃料中工作可以达到较高的热效率和较高的性能水平。许多国家都已经广泛使用掺乙醇的混合燃料,主要有E-10、E-20和E-25(分别指含10%、20%和25%乙醇的混合燃料)。由于采用了新的生产技术,使乙醇产量增加,加上政府的激励措施鼓励生产和使用,推动汽车燃料中的乙醇含量的进一步增长。乙醇含量高达85%的混合燃料E-85,被称为“弹性燃料”(Flexble Fuel),已被应用于弹性燃料汽车(FFV)和赛车中。100%乙醇燃料在赛车中也已有应用。汽车燃料用丁醇及其混合燃料也在开发中。

以下总结了杜邦氟橡胶与乙醇、丁醇及它们的混合燃料的兼容性、渗透性和密封能力的试验结果。除了传统的26型和246型“标准”氟橡胶之外,着重研究了采用杜邦公司以APA(先进聚合物设计)技术开发的新型“特殊”型氟橡胶。由于改变了分子量分布、改善了硫化点单体以及独特的聚合物末端基化学性能,APA氟橡胶具有比传统氟橡胶优异的物理性能和加工性能。通过长时间加速试验,阐明各种氟橡胶在生物醇燃料中的工作能力,为汽车密封件(也包括软管)选用高性能氟橡胶材料提供依据。

1 实 验

1.1 材料

1.1.1 氟橡胶

评估了8种氟橡胶(见表1),其中3种标有“C”后缀的是常用于密封制品的传统氟橡胶,标有“S”后缀的是采用APA技术生产的氟橡胶,VTR-9209(氟橡胶)是专为燃油软管开发的品种。

表1 评估的氟橡胶

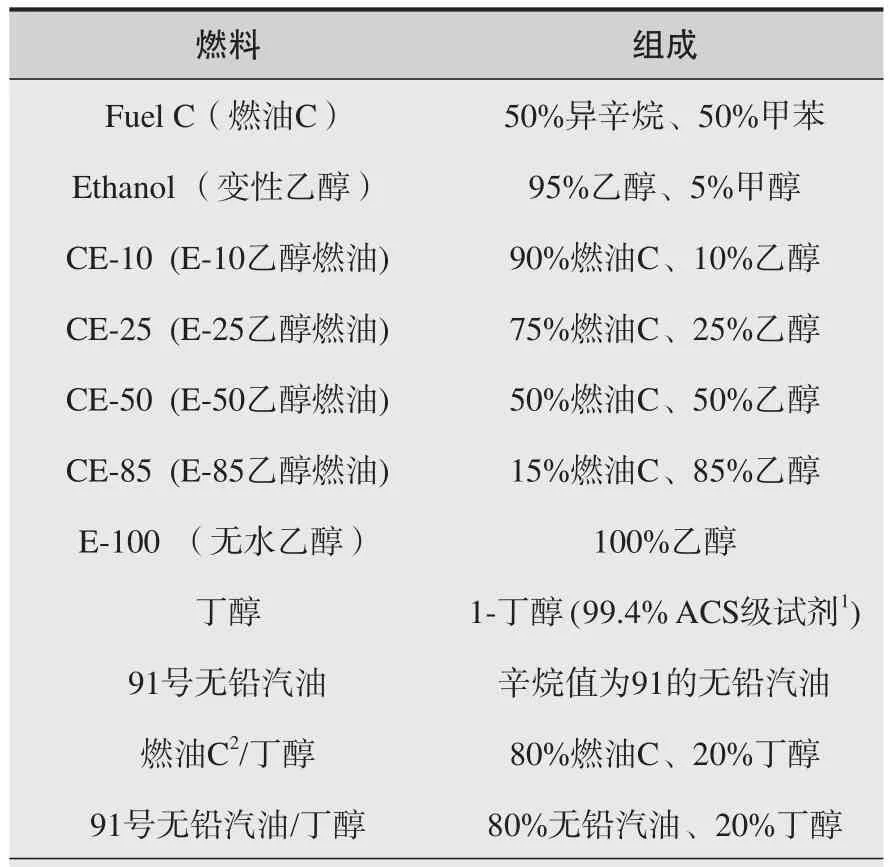

1.1.2 燃料

表2列出了本研究评估的燃料及其一般组成。

表2 评估的燃料

1.2 试样制备

使用标准橡胶实验室设备(密炼机和开炼机)进行氟弹性体混炼。采用工业上惯常实施的标准加工技术制备试样。除了FKM-VTR9209之外,胶料配方都是密封用途的典型推荐配方。FKM-VTR9209设计为燃油软管用途的配方。所有氟弹性体胶料都含有30 份中粒子热裂法炭黑(N990),以得到70~80邵尔A硬度。

试样硫化条件为FKM-VTR9209 :一段(平板)硫化162 ℃处理30 min,无二段硫化,其余的7种氟橡胶:一段(平板)硫化177 ℃处理7 min、二段硫化232 ℃处理16 h(在鼓风烘箱中)。

二段硫化后,用于物理和老化试验的试样从模压试片裁取,按ASTM方法进行试验。

1.3 试验方法

(1)应力-应变按ASTM D412-98a标准进行、采用C型裁刀;

(2)硬度按ASTM D2240-02进行;

(3)压缩永久变形按ASTM D395-01进行;

(4)温度回缩(TR-10)按ASTM D1329-88进行;

(5)玻璃化转变温度(Tg)按AST M D7426-08 DSC法测定,使用TA仪器公司(TA Instruments)的Q200型差示扫描量热计(DSC),低温运作,采用调制模式,扫描速度5 ℃/min ;

(6)液体浸渍按ASTM D 471-98进行,所有燃料试验均在1 L的316号不锈钢帕尔(Parr)压力容器密封进行;

(7)渗透性试验按SAE J2665进行,使用特温艾伯特杯(Thwing Albert Cup)质量损失法进行;

(8)压缩压力松弛按ASTM D6147-97进行,使用MTS 830型试验机和改良的怀克汉姆-法兰喜(Wykeham-Farrance)测试夹具,该夹具给模压圆柱形试样施加恒定的应变;

(9)静态O形密封圈试验:本试验使用一套专门的试验装置以及杜邦公司开发的方案,尚未制定ASTM试验方法。此试验装置可用于日常筛评弹性密封材料的低温功能。该装置由316号不锈钢台和插座两部分组成(图1),以及相连的紧固件、阀门、接头和管子。本装置根据航空航天材料规范SAE 7273B作了较大修改。压盖依据SAE推荐的实施规程1231和1232A设计。在试验台的3个各自独立的试验槽内,提供19%的压缩量。表面抛光符合粗糙度0.1μm的工业标准。试验程序选用3个外观质量优良的AS568 214号O形圈(分型线的质量是关键),它们被安装在试验插座压盖之前,用Krytox全氟化聚醚低温润滑脂轻度润滑。用手将内六角螺钉拧紧,将插座固定在试验台中。在泄漏口上面提供1个聚四氟乙烯(Teflon)弹簧自紧端面密封提供次级封紧。将装置放入环境箱中,用干空气施加内压至0.4 MPa,然后以0.5 ℃/min的速度将温度降至-70 ℃直至泄漏,通过伊格尔斯(IGLS)流量计测定。温度用电阻温度检测器(RTD)铂热电偶连续进行监测。试验报告在泄漏量1.5 cm3/min下3个试验槽的中值温度。所有数据通过计算机采集系统进行收集。然后试验装置自动循环回至室温,再对另一组O形圈重复以上操作。根据材料的Tg改变试验时间,对于FKM聚合物一般是3~4 h。

图1 杜邦静态O形密封圈试验装置

在研究中评估了无水乙醇及其与燃油C的混合燃料,也评估了1-丁醇及其与燃油C和91号无铅汽油的混合燃料。1-丁醇系选用BP公司的丁醇作为代用品。试验在帕尔压力容器(Parr Pressure Vessel)中进行,40 ℃下处理1008 h(6周),每周更新试验燃料。评估了燃油C、乙醇以及燃油C与乙醇4种比例的混合燃料(CE-10、CE-25、CE-50、CE-85)。还试验了3种丁醇燃料,包括纯丁醇、80%燃油C/20%丁醇以及80%无铅汽油/20%丁醇。之所以选择20%丁醇与燃油的混合燃料,是基于法律允许丁醇的最大用量。目前,欧盟(EU 228)的要求为10%、美国则为11.5%。

2 结果和讨论

橡胶部件与工作液体的相容性通常是在实验室条件下加速老化,通过测定老化后体积溶胀率和物理性能保持率来确定的。本研究的试验是采用表征弹性密封性能所用的典型方法。进行的试验包括硬度变化、应力-应变性能(拉伸强度和伸长率)的保持能力、体积溶胀、压缩永久变形、压缩应力松弛以及低温性能。氟橡胶硫化胶在各种醇/燃油中进行浸渍。

2.1 硬度变化

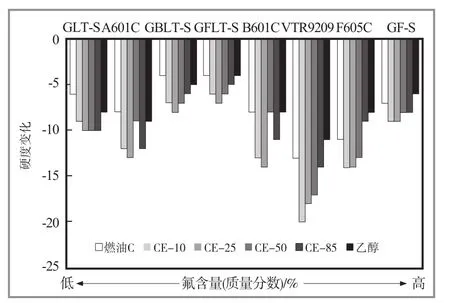

通常,液体对橡胶的溶胀会造成硬度相应降低(软化)。图2~图4表明:硬度变化与体积溶胀值之间有明显的关系。

也发现一些软化(硬度降低)虽然随溶胀而变化,但与溶胀的关系并不明显。值得注意的是, FKM-VTR9209(一种为燃油软管开发的高氟含量氟橡胶)也发生软化,但它是低溶胀高软化(图2~4)。由于在本研究中FKM-VTR9209无二段硫化,它的交联网络不如其他被评估的氟橡胶紧密,经燃油浸渍后硬度降低较大。

图2 氟橡胶在乙醇燃料中硬度变化〔40 ℃处理1008 h(每168 h更新燃料)〕

图3 氟橡胶在燃油C/丁醇(80/20)中的硬度变化〔40℃(每168 h更新燃料)〕

图4 氟橡胶在91号无铅汽油/丁醇(80/20)中的硬度变化〔40℃(每168 h更新燃料)〕

本研究所有被评估的材料在生物醇中都软化。含聚甲基乙烯基醚(PMVE)的氟橡胶硬度保持最好,即使浸渍6周后相对初始硬度的变化值都在5~6之间。FKM-GBLT-S 和 FKM-GFLT-S的硬度变化最小。其浸燃油C/乙醇混合燃料后的软化最大,这与用此种含高芳烃参考燃油进行的试验一致。另外燃油C/乙醇混合燃料比100%燃油C或100%乙醇更能使氟橡胶软化。CE-10和CE-25混合燃料使其硬度变化最大。

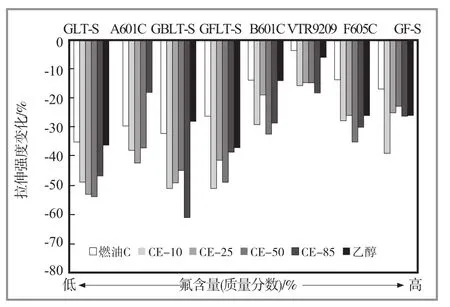

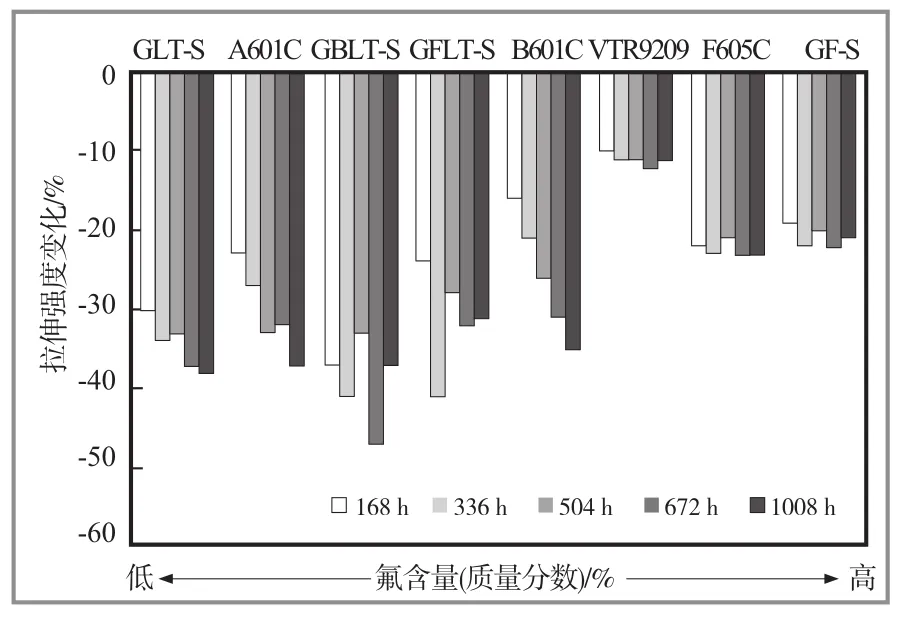

2.2 拉伸强度保持能力

图5~7所示为40 ℃处理1008 h浸渍后氟橡胶拉伸强度变化的趋势。图5表明:氟含量低的氟橡胶比氟含量高的氟橡胶拉伸强度变化大。第2个趋势是在燃油/乙醇混合燃料中的拉伸强度损失大于100%燃油C、100%乙醇、燃油C/丁醇或燃油C/汽油(91号无铅汽油)。观察到另一个趋势是未经二段硫化的VTR-9209的拉伸强度损失较低。

图5 氟橡胶在乙醇燃料中的拉伸强度变化〔40 ℃处理1008 h(每168 h更新燃料)〕

图6 氟橡胶在燃油C/丁醇(80/20)中拉伸强度变化〔40℃(每168 h更新燃料)〕

图7 氟橡胶在91号无铅汽油/丁醇(80/20)中拉伸强度变化〔40℃(每168 h更新燃料)〕

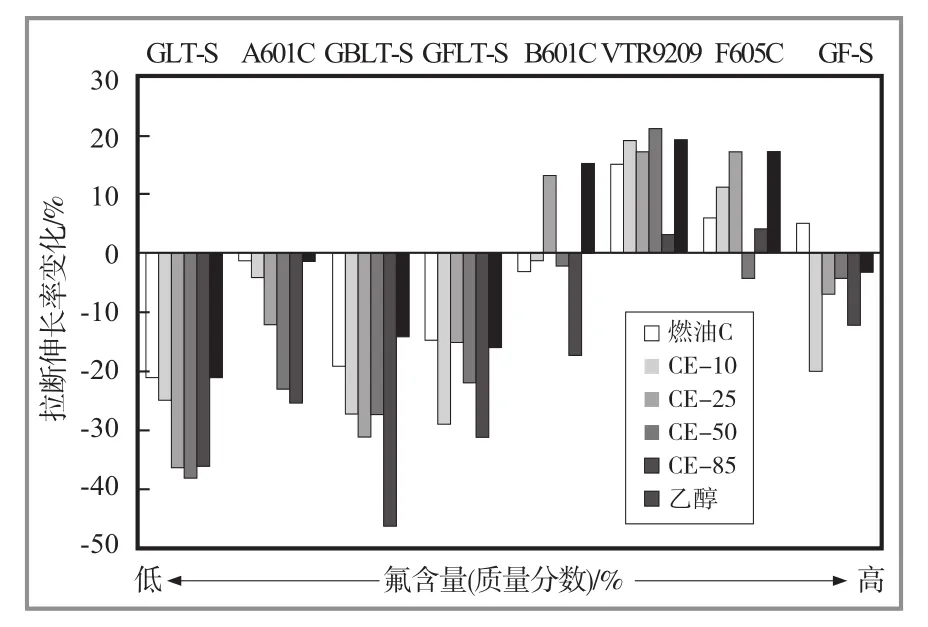

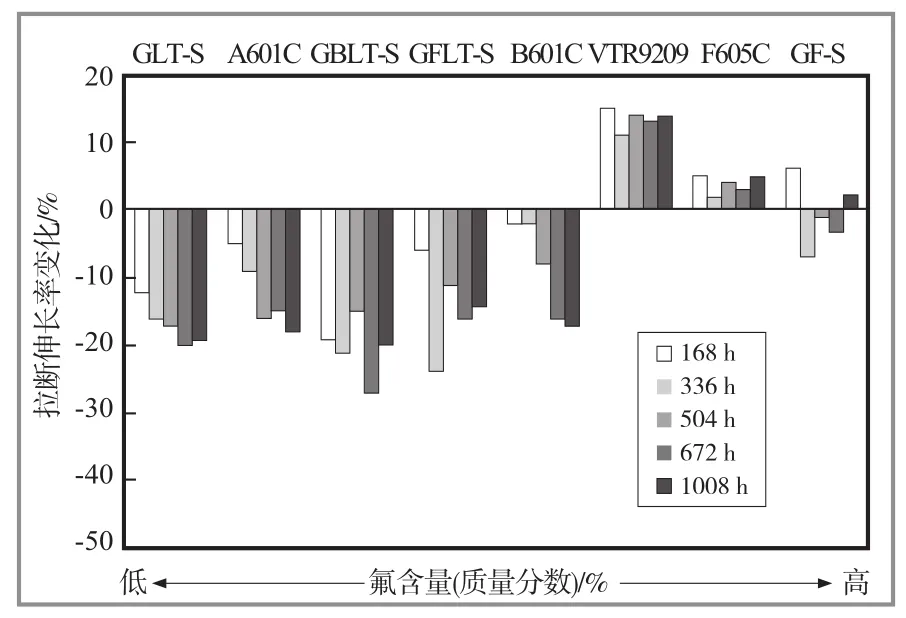

2.3 伸长率保持能力

老化后伸长率的保持能力是评估氟弹性体与醇相容性的有效措施。拉断伸长率及其在终端用途中的变化,对静密封和动密封的功能是特别重要的。因此,综合评述了氟橡胶在各种醇中的老化后伸长率变化。

图8和9所示为氟橡胶经燃料浸渍后伸长率的变化。伸长率变化的趋势类似于图5~7所示的拉伸强度变化的趋势。3种耐寒FKM聚合物的伸长率下降最多,其中氟含量最低的FKM-GLT-S伸长率损失最大。这3种氟橡胶的伸长率变化有着与拉伸强度变化相同的趋势,即纯的100%燃油C和100%乙醇对氟橡胶的影响没有燃油/乙醇混合燃料的影响那样大。发现3种标准FKM聚合物的伸长率都损失较小,实际上有两种氟橡胶(FKM-F605C和FKM-VTR9209)在浸渍燃料后伸长率反而增加。然而,当燃料是燃油/乙醇混合燃料时,FKM-GF-S的变化很小,FKM-605C和FKM-VTR9209在混合燃料中浸渍后的伸长率比在100%燃油C或100%乙醇中浸渍时的伸长率要大。

图8 氟橡胶在乙醇燃料中伸长率的变化〔40 ℃处理1008 h(每168 h更新燃料)〕

图9 氟橡胶在燃油C/丁醇(80/20)中伸长率的变化〔40℃(每168 h更新燃料)〕

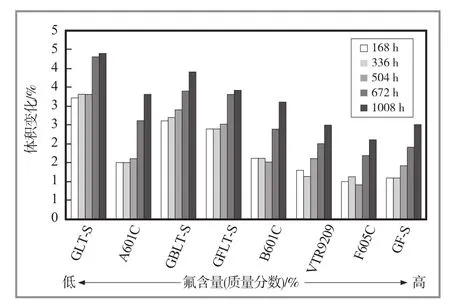

2.4 体积溶胀

体积溶胀是弹性体对特定液体化学稳定性的指标,虽然它不应作为选择材料的唯一标准,但体积溶胀是预测密封相容性的数值。在给定液体(燃料、油、润滑脂)中,体积溶胀的量可以影响密封性能,例如O形圈的有效沟槽容积,或者油封之类的动密封装置的磨耗。氟橡胶在含有少量添加剂的液体中与其在未改性液体中的体积溶胀有明显差异,也可以表示化学侵蚀。

2.4.1 氟橡胶在乙醇燃料中的体积溶胀

图10所示为在燃油C中40 ℃处理1008 h浸渍后每种FKM的体积溶胀。溶胀大小基本上与聚合物中的氟含量成比例。FKM-GLT-S(64.5%含氟量)的体积溶胀最高(14%),其次依次是FKM-A601C (66%含氟量)、FKM-GBLT-S (66%含氟量)、FKM-GFLT-S(66.5%含氟量)和FKMB601C(68%含氟量)。含氟量69%~70%的氟橡胶(FKM-VTR9209,FKM-F605C和FKMGF-S)在燃油C中的溶胀值最低(5%~9%)。

图10 氟橡胶在燃油C中的体积溶胀〔40℃(每168 h更新燃料)〕

图11 ~16所示为浸渍每种乙醇燃料(CE-10、CE-25、CE-50、CE-85和E-100) (40 ℃处理1008 h)后各种氟橡胶的溶胀值。所有氟橡胶在燃油C/乙醇混合燃料中的溶胀都大于100%燃油C或100%乙醇。

图11 氟橡胶在CE-10中的体积溶胀〔40℃(每168 h更新燃料)〕

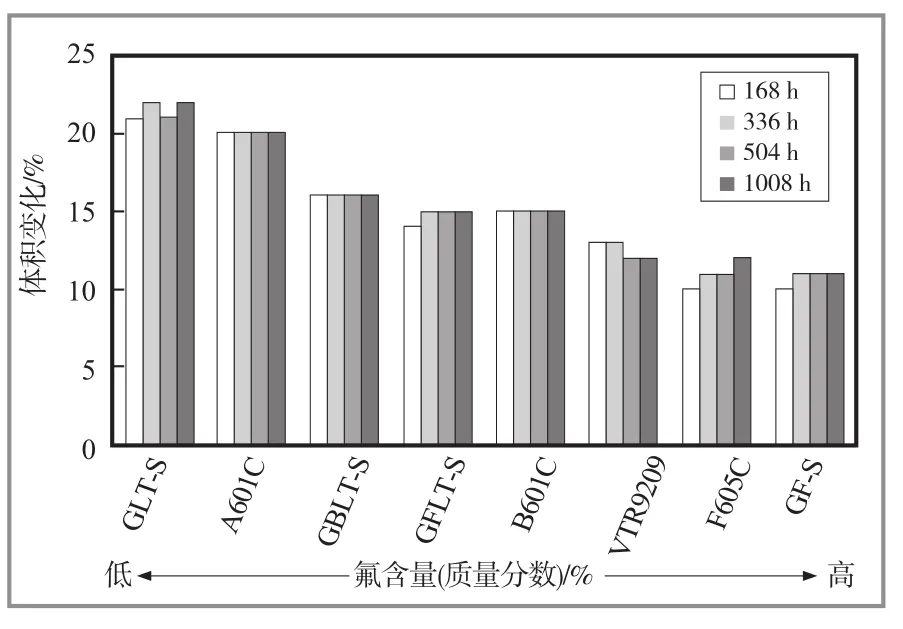

由图12可见:所有牌号FKM在CE-25混合燃料中显示的溶胀值大小,依次是FKM-GLT-S(23%含氟量)、FKM-A601C (22%含氟量)、FKM-GBLT-S (16%含氟量),FKM-GFLT-S (15%含氟量) 和FKM-B-601C (16%含氟量)。高氟含量的氟橡胶FKM-VTR9209(69.0%含氟量)、FKM-605C (70.0%含氟量)和FKM-GF-S (70.2%含氟量),在所有燃料中试验1008 h后,都显示出最低的体积溶胀(11%)。

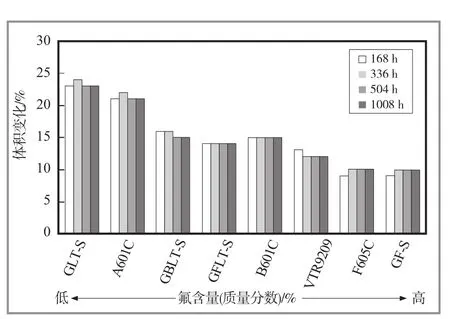

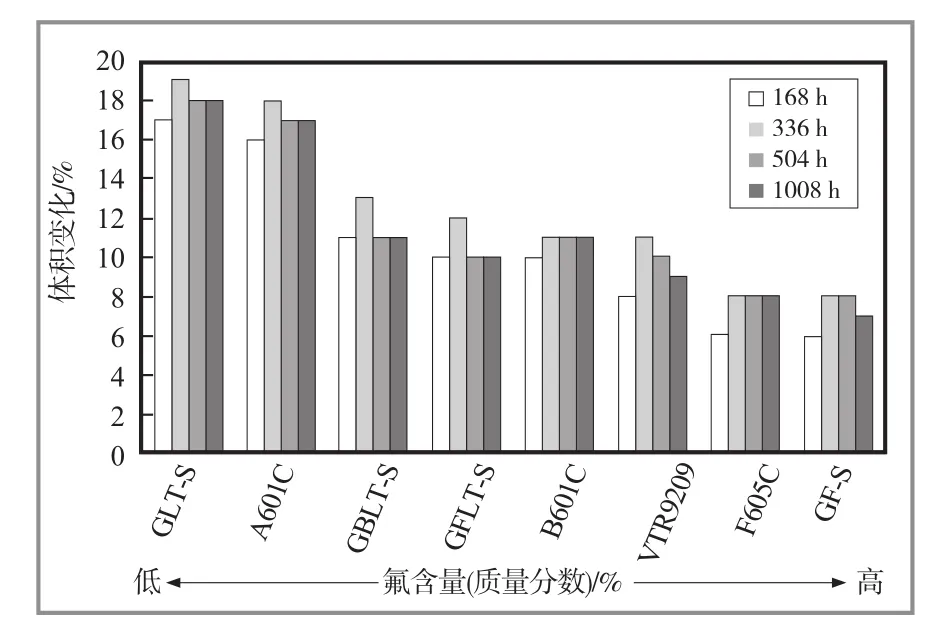

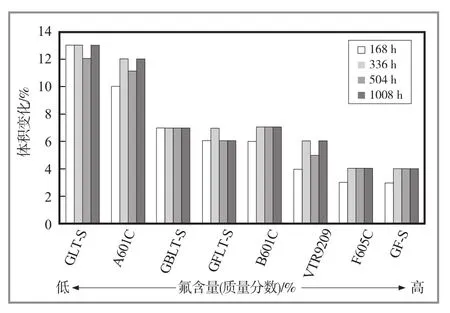

图13为氟橡胶在CE-50中的溶胀值,图14为氟橡胶在CE-85中的溶胀值。我们发现:氟含量较低的氟橡胶溶胀值为16%~24%。氟含量高的氟橡胶,其溶胀值逐渐降低到8%~10%。图15提供在E-100(100%无水乙醇)中的溶胀值。发现含氟量较低的氟橡胶溶胀值为10%~13%。高氟含量的氟橡胶,溶胀值逐步减小到5%以下。

图12 氟橡胶在CE-25中的体积溶胀〔40 ℃(每168 h更新燃料)〕

图13 氟橡胶在CE-50中的体积溶胀〔40 ℃(每168 h更新燃料)〕

图14 氟橡胶在CE-85中的体积溶胀〔40 ℃(每168 h更新燃料)〕

图15 氟橡胶在乙醇中的体积溶胀〔40℃(每168 h更新燃料)〕

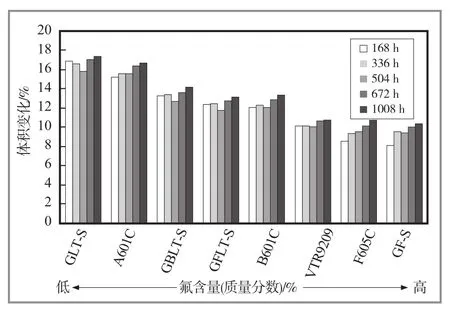

2.4.2 氟橡胶在丁醇燃料中的体积溶胀

发现所有试验的氟橡胶在丁醇中的溶胀非常低(<5%,图16),而在丁醇与RFC(参考燃油C)或91号无铅汽油的混合燃料中的溶胀值却非常高(图17和图18)。

图16 氟橡胶在丁醇中的体积溶胀〔40℃(每168 h更新燃料)〕

图17 和图18所示为低氟含量的FK MGLT-S在燃油C/丁醇(80/20)中40℃下浸渍1008 h后溶胀最大(高达17%),而在无铅汽油/丁醇混合燃料中稍小一些。这些试验结果支持一般的经验法则:燃料溶胀主要是取决于聚合物的氟含量。

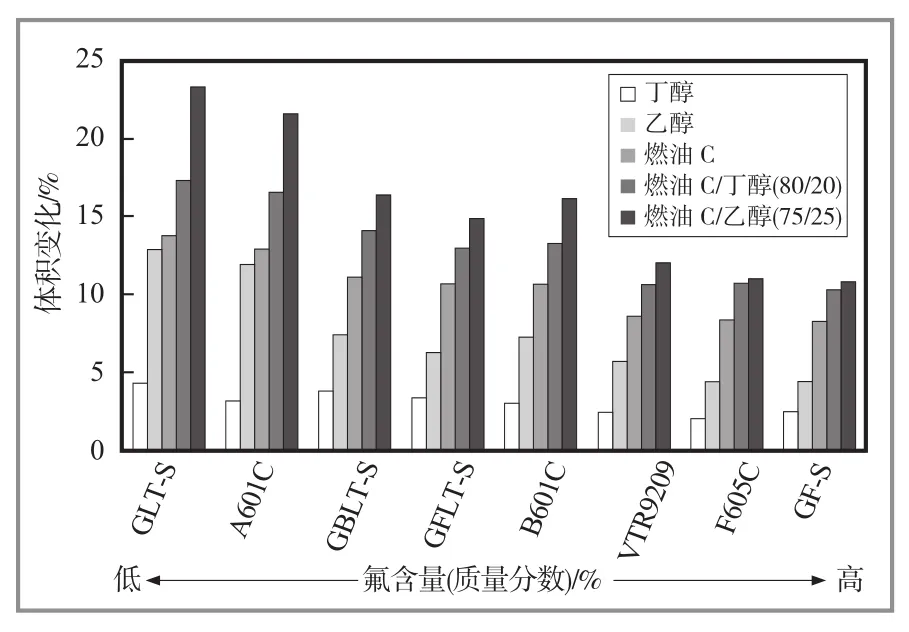

图19是所有试验的氟橡胶在丁醇、燃油C、燃油C/丁醇(80/20)混合燃料和燃油C/乙醇(75/25)混合燃料中40 ℃处理1008 h后体积溶胀的汇总。发现燃油C/乙醇(75/25)混合燃料(CE-25)使所有FKM材料产生的溶胀最大。

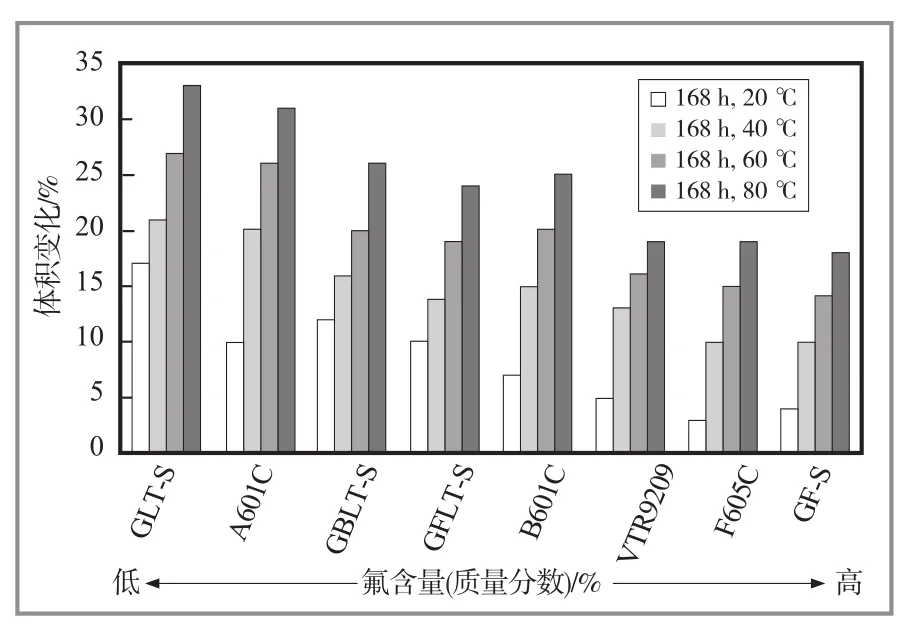

2.4.3 温度对溶胀的影响

图20所示为温度对氟橡胶溶胀的影响。用CE-10在20 ℃、40 ℃、60 ℃和80 ℃下对其进行168 h试验。注意到温度上升会加大氟橡胶体积溶胀,而且增加明显。例如,即使氟含量高的FKM-GF-S,在20 ℃下试验时会增加4%溶胀值,而在80 ℃下溶胀值就相应增加到18%。

图17 氟橡胶在燃油C/丁醇(80/20)中的体积溶胀〔40 ℃(每168 h更新燃料)〕

图18 氟橡胶在91号无铅汽油/丁醇(80/20)中的体积溶胀〔40℃(每168 h更新燃料)〕

图19 氟橡胶在生物醇燃料中的体积溶胀〔40 ℃处理1008 h(每168 h更新燃料)〕

图20 温度对氟橡胶溶胀的影响(在CE-10中的体积溶胀168 h)

2.5 耐渗透性能

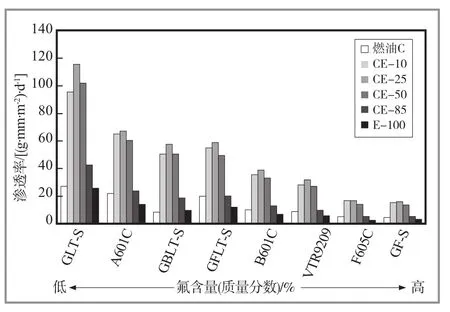

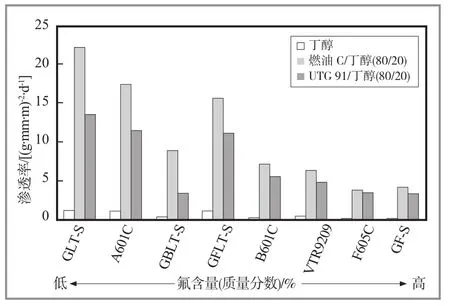

用6种燃料对8种氟橡胶的耐渗透性进行了测定。渗透性按SAE J2665、采用杯质量损失法测定,40 ℃下试验1008 h,以[(g·mm·m-2)·d-1]为单位表示渗透率。结果示于图21和图22。

发现其与先前报道的体积溶胀结果趋势大致相同。氟含量较低的FKM-GLT-S的渗透率最高,在燃油C中约27[(g·mm·m-2)·d-1]在CE-25燃油中约115[(g·mm·m-2)·d-1],而在纯乙醇中约27[(g·mm·m-2)·d-1]。还发现一个有关渗透率的趋势:在燃油C中乙醇含量低者渗透率较高。特别是含有25%乙醇的CE-25,渗透率一直都是最高的,而与受试氟橡胶品种无关。当对比耐寒性能时,FKM-GBLT-S显示比FKM-GLT-S有明显的改善,FKM-GF-S在本研究评估的所有氟橡胶中渗透率最低。

图22所示为浸渍在丁醇燃油C/丁醇混合燃料(80/20)和91号无铅汽油/丁醇混合燃料(80/20)时氟橡胶的渗透率。我们发现100%丁醇与无水乙醇的渗透率明显较低(约低75%)。

图21 氟橡胶在燃油C/乙醇混合燃料中的渗透性(40 ℃)

2.6 压缩密封性能

当弹性体用作密封装置时,蠕变、压缩压力松弛和压缩永久变形都是不好的现象,这些现象在所有弹性体制品中都会发生,反映出弹性体的固有黏弹性以及硫化胶交联键的有限稳定性。

对于密封装置(例如O形圈和垫片),蠕变和应力松弛都很有意义,因为它们经常在橡胶部件破坏中起作用。

图22 氟橡胶在燃油C/91号无铅汽油/丁醇混合燃料40 ℃时的渗透率

应力松弛和蠕变两者是物理和化学松弛过程的结果。物理过程是橡胶的黏弹性一般随着时间的对数呈线性减小。这与弹性体分子网络在应变下重新取向、链缠结的解缠和重排有关。化学过程一般是由于交联键断链或异构化所致,通常与时间成线性关系。化学过程的时间相关性与化学反应顺序、温度和施加应力的共同作用有关。两个过程同时发生。物理松弛在短时间占主导地位,而化学作用则是较长时间才更明显。

当给弹性体部件施加一个静载荷时,该载荷会引起变形随时间的增加而逐渐增加。压缩橡胶的双轴向应力松弛由物理蠕变和化学蠕变两者构成(由于分子链断裂所致)。当给一个弹性体施加恒定应变时,需要应变不恒定才能保持所需的力,然而应变却随时间呈指数衰减,由初始最大值减少到最终平衡状态。这种力衰减的现象称为“应力松弛”,它在橡胶密封装置(例如O形圈、密封填料和垫片)中是很重要的。应力松弛可能是关键因素,它限制了该密封装置的有效使用寿命。

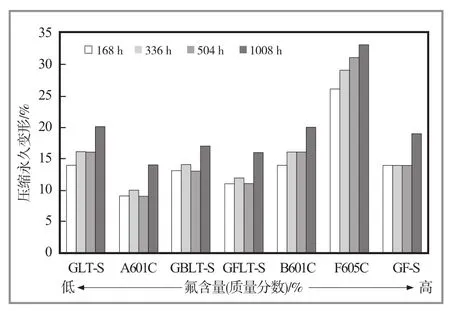

2.7 压缩永久变形

压缩永久变形按ASTM D395 B方法测定,使用AS 568-214 O形圈。

图23所示为在150 ℃空气中168 h、336 h、504 h和1008 h获得的试验结果。汽车行业的发展趋势是要保证动力系统,因此进行较长时间的试验越来越必要。发现FKM-A601C的长期(1008 h)压缩永久变形性能最好。

图23 氟橡胶在空气中的压缩永久变形(150 ℃, O形圈)

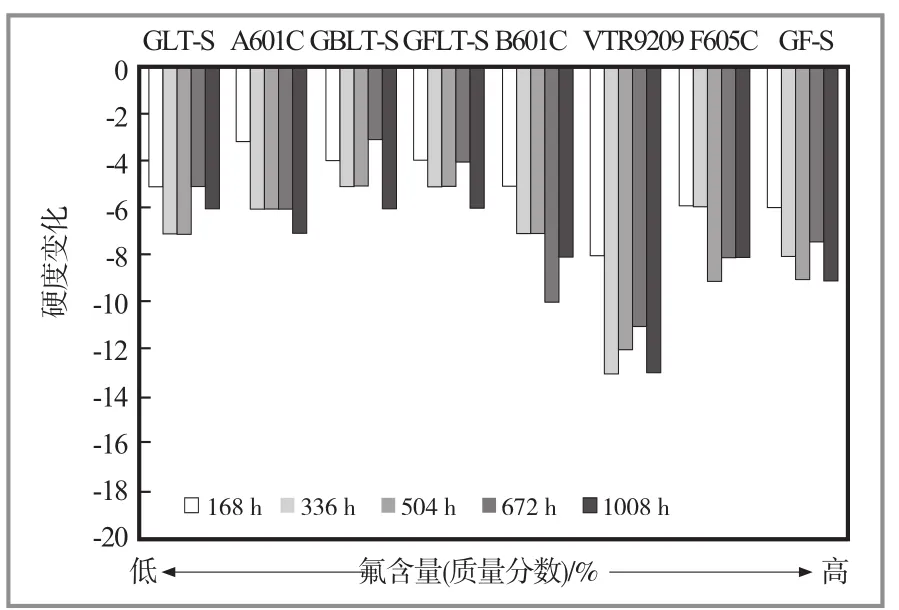

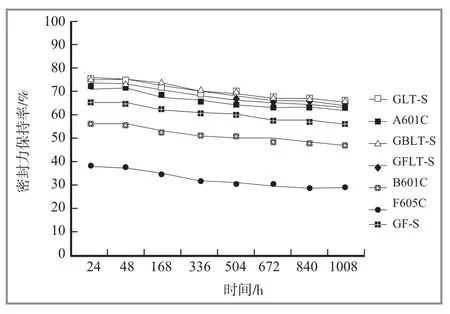

2.8 压缩应力松弛

氟橡胶应力松弛数据是使用MTS830型试验机和改良的怀克汉姆-法兰喜(Wykeham-Farrance)测试夹具测得的,该夹具给模压圆柱形试样施加恒定的应变,以预测弹性体长期的密封性能。

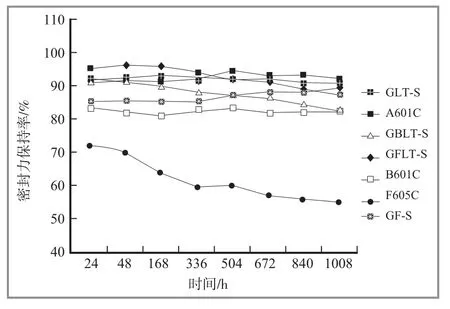

150 ℃下进行了1008 h(6周)试验,并在CE-10中、40 ℃下进行了1008 h试验。图24所示为氟橡胶在空气中压缩力保持率与时间的关系。由图我们可以观察出:氟橡胶的压缩力是随时间而衰减的。在试验了1008 h后,FKM-GBLT-S和FKMGFLT-S显示出了最佳的性能,保持了其初始压缩力的65%,随后依次是FKM-GLT-S (63%)、FKM-A601C (62%)、FKM-GFS(56%)、FKMB601C (47%) 和FKM-605C (29%)。

图24 氟橡胶在150℃空气中的压缩应力松弛

图25 表示氟橡胶在CE-10中、40 ℃下处理1008 h后压缩力保持率与时间的关系。燃料溶胀对抵消逐渐衰减的压缩力有利。除了FKM-605C之外,所有被评估的氟橡胶在40 ℃下于CE-10中试验后,保持其初始力值大于80%。

图25 氟橡胶在40℃CE-10中的应力松弛

2.9 低温性能

在低温下,弹性体密封元件的模量随温度的下降而增加。随着密封材料趋近其玻璃化转变温度(Tg),硬度增加,其保持屈挠能力大大损失,密封力衰减极快。

图26所示为各种受试氟橡胶在低温条件下的低温特性。图中比较了玻璃化转变温度(Tg,DSC法测定)、温度回缩(TR-10)以及静态O形圈密封低温性能的测定。FKM-A601C的Tg为-17 ℃、温度回缩值为-16 ℃。FKM-B601C的Tg为-15 ℃,而FKM-605C的为-8 ℃。FKM-GF-S的低温性能最不理想,因为它的VF2含量低。发现低温性能最好的是含有PMVE的氟橡胶:FKM-GLT-S, FKM-GBLT-S 和 FKMGFLT-S。这些聚合物的Tg相应为-31℃、-27 ℃和-25 ℃,在采用先进技术的燃油喷射系统中,越来越多地被指定用于关键部位密封[1]。

对温度回缩(TR-10)与玻璃化转变温度(Tg)的比较表明:两者有良好的相关性。由静态O形圈密封试验可见,低温密封数值与由TR-10 或Tg方法所获得的数据之间约相差15 ℃。

在低温下,O形圈的密封能力与玻璃化转变温度和温度回缩紧密相关。更重要的是,按照此方法的测定结果,在低温下,氟弹性体O形圈的密封能力主要取决于胶料的组成。

3 结 论[2]

8种不同氟含量、标准MT(中粒子热裂)炭黑配方的氟弹性体聚合物浸渍不同燃料(燃油C、乙醇、丁醇、91号无铅汽油及其混合燃料)的试验表明:

① 氟含量对聚合物的物理性能保持起主要作用。氟含量较高者,氟橡胶(FKM)物理性能(硬度、拉伸强度、拉断伸长率)保持较好,在所有试验燃料中,氟橡胶(FKM)体积溶胀较低、燃油渗透性较低;

② 在燃油C、乙醇和丁醇的混合燃料中试验时,大多数FKM聚合物的拉伸强度和伸长率的变化比在100%燃油C、100%乙醇或100%丁醇中的都要大;

③ 燃油C/乙醇、燃油C/丁醇及无铅汽油/丁醇的混合燃料,对所有FKM聚合物的溶胀都比100%乙醇或100%丁醇大;

④ 燃油C与乙醇的混合燃料对氟橡胶损害最大,在所有被评估的氟橡胶中,引起氟橡胶体积溶胀最差的燃料是CE-25(25乙醇/75燃油C);

⑤ 氟含量高、过氧化物硫化的FK MGBLT-S、FKM-GFLT-S和FKM-GF-S比双酚硫化FKM-F605C和FKM-VTR9209的硬度变化要小;

⑥在浸渍燃料后,无二段硫化的FKMVTR9209拉伸强度和伸长率性能保持良好,而硬度下降较大;

⑦ 除了FKM-F605C和无二段硫化的FKMVTR9209之外,氟橡胶体积溶胀的趋势与硬度变化的趋势相仿;

⑧ 氟含量高的FKM-GF-S在所有试验燃料中的体积溶胀和渗透性最低;

⑨ 氟橡胶的低温性能主要取决于聚合物的组成。低温型氟橡胶FKM-GLT-S、FKMGBLT-S 和FKM-GFLT-S显示出最好的低温性能。用于生物醇中的氟橡胶,通常根据特定终端用途的低温要求而选择。

[1] Eric W . Fluoroelastomer Compatibility with Bioalcohol Fuels[R].US:DuPont Performance Elastomers L.L.C, 2009.

[2] Ronald D. Fuel and Permeation Resistance of Fluoroelastomers to Ethanol Blends[R]. US:DuPont Performance Elastomers L.L.C, 2006.

[责任编辑:翁小兵]

TQ333.93

B

1671-8232(2015)04-0023-10

2013-09-02