有关氯乙烯生产过程的优化控制研究

2015-12-16新疆天智辰业有限公司石河子市832000王冠之

(新疆天智辰业有限公司,石河子市,832000) 王冠之

1 引言

聚氯乙烯是一种热塑性树脂,具有非常广泛的用途,经过生产加工及改性后可以制作出常规的泡沫塑料产品,或者是卫生级食品包装原材料等。聚氯乙烯的生产工艺中最关键的环节是氯乙烯生产过程。随着生产工艺对聚氯乙烯质量的要求越来越严格,工艺也越来越复杂,氯乙烯的生产安全问题成为限制生产企业发展的重要因素,现阶段,我国生产氯乙烯大多是采用电石法制造工艺,和其他生产工艺相比较而言具有成本较低、资源丰富、工艺简便的优点。本文针对电石法氯乙烯生产工艺对有关氯乙烯生产过程优化控制进行研究,不足之处,敬请指正。

2 电石法氯乙烯工艺概述

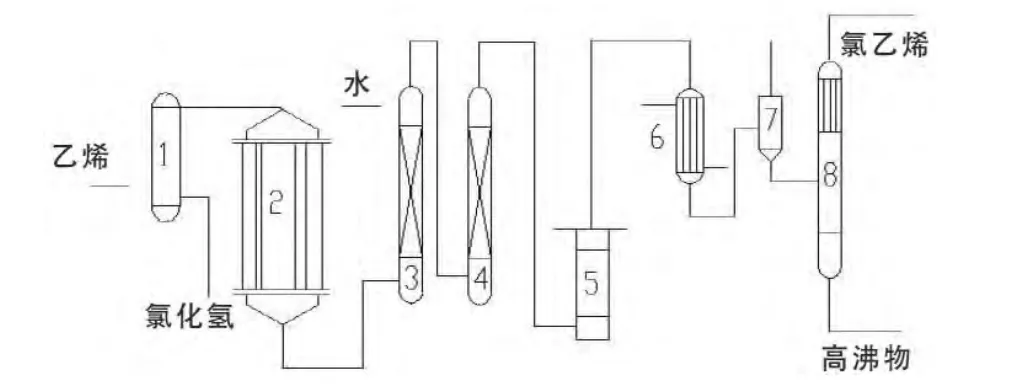

工艺流程方面进行分析,如图1所示。大部分氯乙烯生产单位的工艺流程都差不多。第一步电石破碎之后放置于乙炔发生器,然后向发生器中注入一定量的水,让二者发生化学反应,系统自动生成乙炔气体,气体经过气柜和氯化氢气体,从而形成了一定比例的混合气体,混合气体进入转化气,利用设备条件使其产生化学反应,之后所得即是氯乙烯气体。对气体进行冷凝操作从而获取氯乙烯液体。最后利用低沸塔去除杂物,包括低沸点物质、放空残留的气体液体等,然后经过高沸点蒸馏塔蒸出氢气体乙烯之后,将其再次冷凝,对所得氯乙烯液体做好存储工作。

经过上文生成工艺进行分析,要对其生产过程进行控制,确保生产质量和生产效率,简单而言有以下几个方面:对氯化氢气体和乙炔气体的混合气体的比例进行控制,混合气体的比例要适中,防止出现误差太大的情况;精馏过程中选择VCM精馏多变量控制技术,利用这项技术的合理运用和控制,从而确保氯乙烯成品质量符合标准和要求。

图1 氯乙烯生产流程

3 氯乙烯生产过程存在的主要问题

在国内,电石法生产氯乙烯工艺具有非常显著的优势,然而现阶段广泛使用的氯乙烯单体生产设备依然存在许多问题,对生产过程控制系统产生一定程度的影响。现阶段,氯乙烯生产过程存在问题主要包括以下几个方面。

3.1 乙炔生产过程对温度和压力控制

乙炔生产过程主要是在乙炔发生器中电石和水发生化学反应从而生成乙炔。具体而言,电石和水发生水解反应,这个过程中会产生大量的热能,造成发生器中温度逐渐上升,从而使得整个发生器的压力也随之增大。一旦压力超出一定范围,则会由于压力太大而导致爆炸。常规处理方法是利用对振荡器电流进行调节,以此减少电石的加入量,从而对整个反应器的压力进行控制。然而,在实践方面,由于电石的加入量相对而言比较稳定,在理论上是可行的,但是在实践中也存在一定的限制。现阶段,为了保障容器内的压力始终处于合理的范围,大部分是采用在后续工段进行气柜的安装。然而气柜的占地面积不小,后期维护占用费用太高,还有就是气柜本身也存在爆炸危险。

3.2 氯气和氢气的配比

氯化氢合成环节,氯气和氢气的配比进行控制是生产的重中之重,同时也是氯乙烯生产工艺中重要参数之一,一方面涉及到氯化氢的生产安全问题,另一方面直接和氯乙烯的最终产量及纯度有直接关系。现阶段,氯气和氢气的输入数量依然是由人工进行控制,完全是依靠经验对火焰的颜色进行观察,从而对两种气体的输入量进行调节,因此存在较大的误差,造成严重的安全隐患。

3.3 氯化氢和乙炔的配比控制

氯乙烯转化的环节在理论上分析,应当控制氯化氢和乙炔的比例始终为1:1,然而在具体生产过程中为保证反应朝着正方向进行,所以比例调节为1.05:1,假如控制存在不当操作,触媒就会由于过量乙炔而产生中毒情况,而氯化氢超出范围限制,会对生产设备产生腐蚀作用,而且也加大后续工艺的负担。

3.4 氯乙烯转化温度及压力控制

氯乙烯转化环节要求其反应温度的范围不能低于130℃,不能高于180℃。如果温度低于130℃,则化学反应不彻底,导致资源产生严重浪费,如果温度过高,则氯化汞催化剂就会中毒失去效用,这个环节对转化器温度进行控制对于氯乙烯稳定生产及提高经济效益都有所帮助。实际生产环节,为解决转化器输出压力不稳定对于精馏工序产生的不利影响,因此而采取安装气柜设备的方式,但是上文中也提到过,气柜的存在产生严重的安全隐患。

3.5 精馏阶段控制

单体生产精馏工序包括低沸塔及高沸塔,精馏环节整体而言比较复杂而又多变,要对精馏阶段进行准确的控制,这是一个相当复杂的系统。现阶段而言,实际生产环节是采用单回路的控制设备,生产工艺数据参数是单独分开,自动化控制和人工操作结合。然而,整个精馏塔算是一个完整的系统,每一个数据参数之间存在一定的耦合关系,相互作用而又单独分开,因此参数控制并非最优控制。

4 氯乙烯生产过程优化控制

4.1 优化乙炔生成工序

乙炔生成工序进行优化的主要作用是促进乙炔生产效率的提升,具体控制和优化内容是建立PFC-PID串缓控制系统,从而对乙炔反应器内的化学反应温度进行准确控制。利用对主、副控制变量进行调节,对冷却塔出口压力进行设置,这是主控变量,确保系统压力稳定可靠,乙炔发生器反应温度是副被控变量。在确保系统压力稳定的前提下调节反应温度。系统内循环采用PID进行控制,系统外循环通过预测函数模型进行控制,双管齐下提升乙炔生产率。建立串缓控制系统还有个好处就是舍弃了气柜装置,也彻底解决安全隐患和经济开销。

4.2 优化氯化氢合成工序

氯化氢合成工序进行优化的作用是促进产物的产率和纯度的提升,同时也提高系统的安全性能,大大降低了成产成本。优化方案的关键在于氢气和氯气的配比,氯气和氢气的流量作为控制变量,改变了常规进口气流方式,氯气作为主流量,氢气是副流量,对气流的温度及压力进行控制和补偿,防止出现昼夜温差及气压变化,以及四季气候的变化而导致气流密度变化。这样一来工艺条件全部变化,进入合成炉的氯气和氢气组分也与以往不同。

4.3 优化氯乙烯的转化

氯乙烯单体纯度及产量是转化工序需要优化的目的,利用对转化器间的转化温度进行调控,并对转化器夹套水的流量变化进行控制。实际上这和氯气、氢气配比控制系统的原理是一样,以生产工序中监测点当做设计变量,对氯化氢、乙炔的最佳配比流量进行计算,对氯化氢及乙炔气流引入温压补偿运算模式进行控制,确保反应过程控制的精度,从而实现生产工艺自动化控制。

4.4 优化精馏工序

氯乙烯的精馏工序是为了促进反应物质量的提高的同时降低物耗及能耗。精馏塔是多参数而又复杂的化学反应系统,对其进行精确控制需要配备一套精确的控制系统。整个精馏塔是一个反应整体各个数据参数之间存在着相互影响而又相互制约影响的耦合关系。利用对塔的投药量、温度、压力、再沸塔压力和温度以及塔釜液水位等数据参数进行精确控制,从而实现对精馏塔的最优控制。

5 结语

总而言之,氯乙烯的生产工艺比较复杂,其中包含一系列的化学反应变化,涉及到化学知识、动力学知识等。氯乙烯工艺过程中重点是要对温度及压力变化进行控制,确保氯乙烯单体的生产质量及纯度。本文以电石法氯乙烯生产工艺为例,对氯乙烯各个生产过程中存在的问题进行分析,并对氯乙烯生产过程的优化控制进行研究,研究发现氯乙烯生产过程的重点在于乙炔生产、氯化氢合成、氯乙烯的转化以及精馏工序等方面,做好以上工序的自动化生产及优化控制,才可以真正的起到氯乙烯生产安全控制优化的目的。

[1]李德柱,潘继先,韩东升,李娟.危险化学品生产过程中事故因素浅析[J].山东化工.2007(01)

[2]二乙基硫代磷酰氯生产过程中附产硫磺的处理方法[J].化工科技市场.2010(01)

[3]余胜兵,黄伟雄,许瑛华,戴光伟,钟秀华.顶空毛细管柱气相色谱法测定涉水管材中的氯乙烯单体[J].中国卫生检验杂志.2010(07)

[4]贺恒珍,彭德厚.关于“三聚氰胺甲醛树脂”在生产过程中发生凝固现象的机理研究与探讨[J].化学与粘合.2011(03)

[5]刘炳欣,闫洪波.玻璃纤维生产过程中废生丝的开发利用[J].山东环境.2008(04)

[6]王宏,周萍,赵福生.对甲醛生产过程中影响吸收因素的研究[J].林业机械与木工设备.2012(03)

[7]姜素芳.小剂量片剂在生产过程中含量不均匀因素的探讨[J].湖南医学高等专科学校学报.2009(04)