石空-兰州原油管道满负荷运行分析及保障措施研究

2015-12-16董一凡吴烨沈亮郭晔

董一凡 吴烨 沈亮 郭晔

(中国石油北京油气调控中心)

1 管道概况

石空—兰州原油管道(简称石-兰线)主要输送高含蜡、高凝点的长庆油田原油,密度847.8kg/m3,析蜡点36.4℃,反常点25℃,凝点18℃。石-兰线全长约 332km,管道设计输送能力 500×104t/a,最大输送能力 555×104t/a,设计压力 8.0MPa(局部10.0MPa),采用常温、加热、热处理和综合热处理相结合的密闭输送工艺。管线自2010年10月投产运行至2014年12月底,平均输量为412.3×104t/a,管线运行负荷率约为75%。随着油气资源的调配,下游炼油厂原油需求量的不断增大,未来几年管线输量可能达到最大设计输送能力。因管线长年输送高含蜡原油,管壁存在严重结蜡问题,且沿线地温、总传热系数等参数与设计值偏差较大,对此需根据管线实际运行数据及输送特点,研究探讨石-兰线满负荷运行可行性,提供合理增输措施,保证管道安全、平稳运行。

2 运行数据分析

通过SCADA系统采集管道沿线地温、油温、压力及流量等实际运行数据,结合运行方式,从压力控制、油温控制、总传热系数、百公里摩阻等方面进行分析,为制定安全、高效的增输方案提供理论依据[1-3]。

2.1 压力控制

石-兰线全线共有6座工艺站场,其中首、末站各1座,3座热泵站,1座热站。由于管线水力特性,在高输量运行中易出现各站场进站压力较低和出站压力过高的情况,一般要求中间站进站压力不低于0.6MPa、出站压力余量不低于0.5MPa,同时需保证高点压力大于0.2MPa。

2.2 油温控制

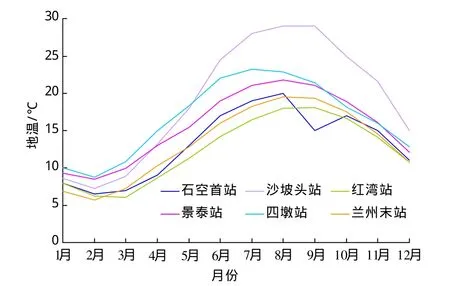

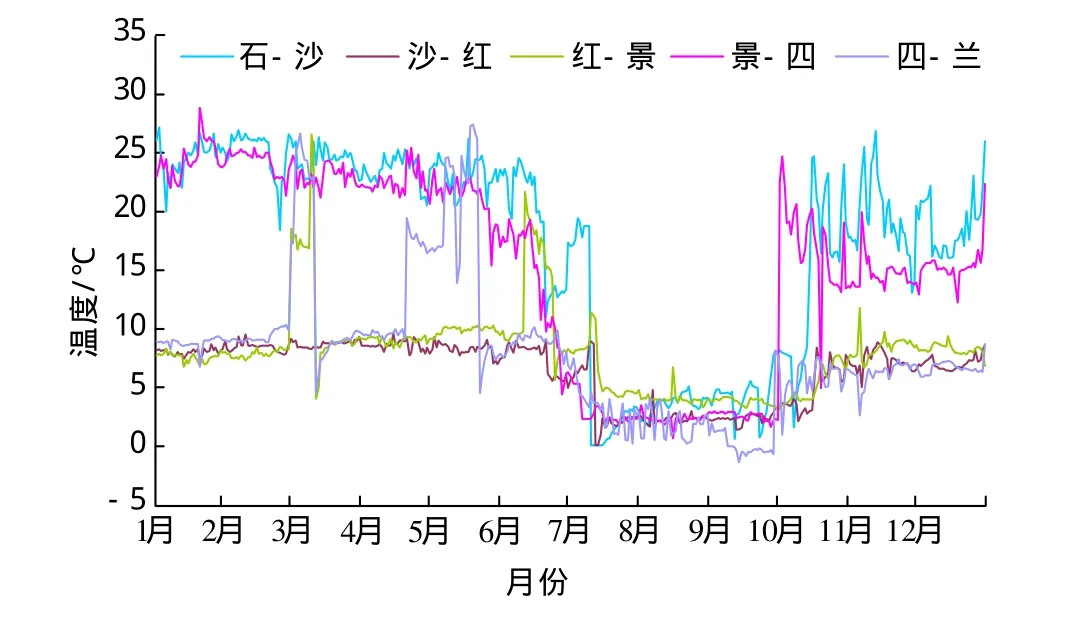

2014年管道沿线地温数据趋势见图1,管道全线各管段温降趋势见图2。

图1 石-兰线全年各管段地温数据

图2 石-兰线全年管段温降数据

原油管道在加热输送运行过程中,由于油品温度高于管道周围的环境温度,油流携带的热量将不断向管外散失,引起油流在输送过程中不断降温。考虑到管道运行及停输再启动等安全性问题,一般要求最低进站油温高于油品凝点3℃以上。

分析全年地温、油温数据可知,1~3月期间石-兰线沿线地温较低,在5~9℃之间,期间石-兰线平均输量为500m3/h。为保证管输油品安全性,冬季采取加剂综合热处理输送工艺,降低凝点,提高油品温度。各加热站出站油品温度较高,在52~56℃之间,与石-兰线沿线地温温差大,沿线热损失较大。以出站油温与地温相差最为明显的景泰站—四墩站间管段为例,站间平均油温温降为26℃。而相比同年11~12月,在石-兰线沿线地温较低,同样采用加剂综合热处理工艺运行方式,管道平均输量提高至650m3/h(464×104t/a)工况下,景泰站—四墩站间管段平均油温温降只有15℃。7~9月石-兰线沿线地温较高,管道采用常温输送油品,在输量高、油温与地温温差较小的情况下,各站间温降小且较为平稳。

石-兰线运行高输量、低温差有利于保证输送油品的温度。相比石-兰线长期维持在较低输量运行的工况下,高输量运行不仅明显减少管道沿线热损失,还可建立稳定温度场,有利于管道增输降耗运行。

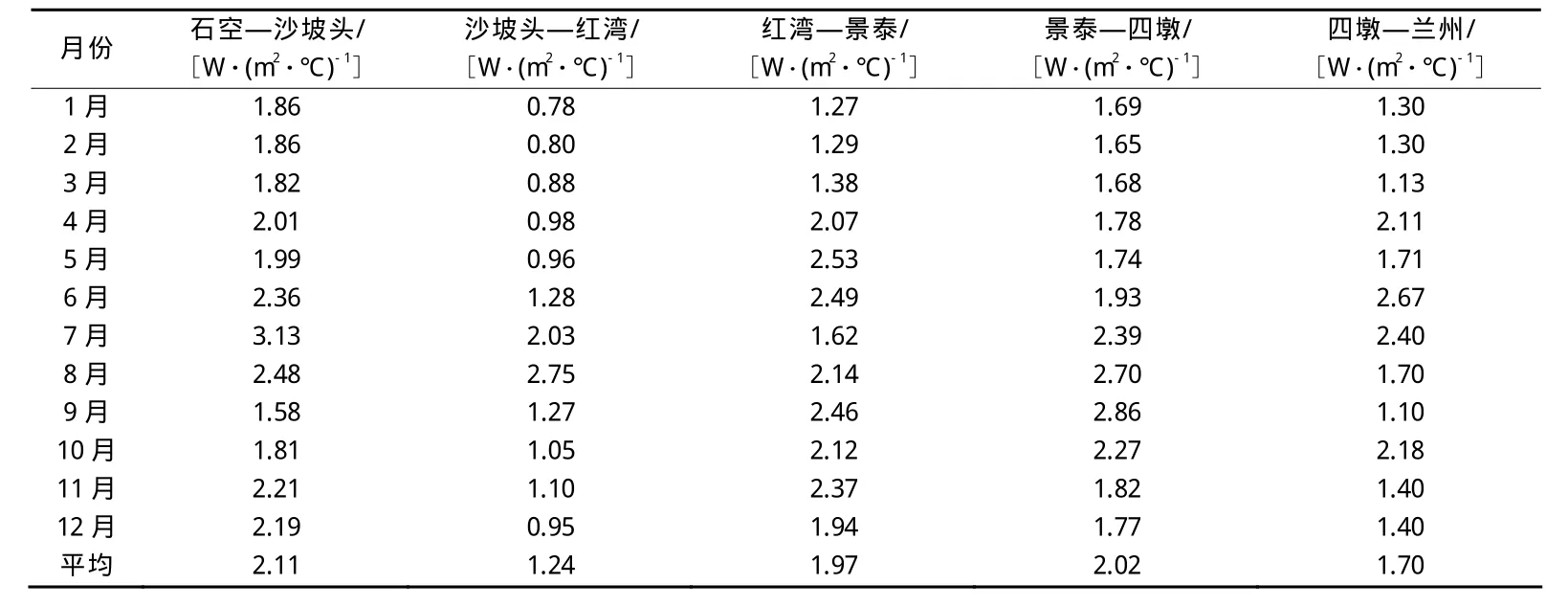

2.3 总传热系数

根据石-兰线实际参数结合2014年全年地温、油温数据,利用轴向温降公式(1)[4、5]反算各管段总传热系数K值见表 1,全年运行中冬季管道沿线地温低,温降幅度大,采用综合热处理输送工艺,首站石空站和中间站景泰站加热炉运行,保证各站进站油温不低于22℃。为实现满负荷750m3/h(540×104t/a)运行,通过计算得出对加热站出站温度的控制标准。以石-兰线运行地温低且总传热系数较高的 12月作为探讨依据,管道输量 650m3/h(464×104t/a),首站出站油温为64℃,景泰站出站46℃,保证最低进站油温不低于23℃;管道输量增加到满负荷 750m3/h(540×104t/a),同等条件下首站出站油温仅需55℃,景泰站出站为43℃。由于满负荷运行时,油品与管壁摩阻增大,更多的动能转化为热能使沿线油温升高,同时流速增大油品与管壁接触时间减少,导热及换热时间变小。从整体上分析,全线热损减少,若保证下游进站油温不变,可降低石空首站及景泰站出站油温,减少热能损耗;同时满负荷运行沿线油品高速剪切管壁,可有效减小管道沿线结蜡层,增加流通截面积,减少管线摩阻,有利于管道安全运行。

式(1)中:K——管道稳定状态下总传热系数,W/(m2·℃);TL——下站进站温度,℃;T0——管道沿线地温,℃;TR——上站出站温度,℃;Q——输油量,m3/h;C——原油比热容,J/(kg·℃);D——管道内径,m;L——管道长度,m。

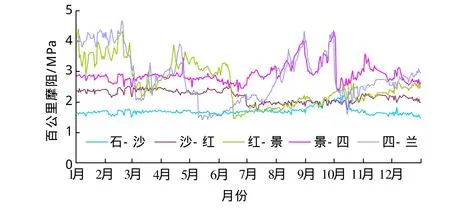

2.4 百公里摩阻

原油管道运行期间,油品温度接近析蜡点温度,析出蜡晶,随油品流动沉积并附着在管壁,形成蜡质层,增加管线摩阻,不利于管线的高效运行,同时也是影响管线实现满负荷运行的制约因素。因管道各站间距不同,管道输量不断变化,为便于精准对比各管段结蜡程度,将各站间管段沿线摩阻按照每百公里压降、标准输量进行统一换算。图3为按照平均输量650m3/h(464×104t/a)进行换算的管道沿线各管段间百公里摩阻。

石-兰线处于加热输送时,石空站、景泰站运行加热炉,红湾站—景泰站间、四墩站—兰州站间摩阻较高,平均百公里摩阻分别为3.6MPa、4.1MPa,主要因为该段油品温度沿线降低到20~34℃,处于析蜡高峰区,管壁存在结蜡现象明显。而下半年管线进行清管作业,且平均输量增大,各管段摩阻相比年初有明显下降趋势。仅结蜡严重的红湾站—景泰站间、四墩站—兰州站间百公里摩阻就分别下降到2.4MPa、2.8MPa。

表1 石-兰管道各管段总传热系数K反算结果

图3 石-兰线各管段百公里摩阻

石-兰线夏季常温运行时,景泰站—四墩站间、四墩站—兰州站间摩阻较高,平均百公里摩阻分别为3.2MPa、3.0MPa,因该阶段油品温度在24~28℃,管壁易结蜡。

石-兰线原油管道摩阻在管线地温、输量、工艺运行方式等变化因素的影响下,高摩阻管段不同。尤其在冬季加热输送期间,管道沿线摩阻较大且上升趋势明显。因此,为实现管道满负荷运行,必要时应对易结蜡的管段:红湾站—景泰站、四墩站—兰州站管段进行启炉热洗,可有效减少高摩阻产生的压能消耗,实现满负荷输送要求。

3 满负荷运行保障措施

3.1 管道热洗

原油管道运行中,管道摩阻大小受管线油品温度、地温、管线输量等因素影响,尤其在冬季加热输送期间,由于油品温降大,管道沿线摩阻不断增大。另外当提高输送油品温度时,管内油温升高,结合满负荷运行对管壁结蜡层的高速剪切,减小管壁结蜡层厚度,增强管道流通性,可有效降低沿线摩阻。

2014年 3月上旬石-兰线启运红湾站、四墩站加热炉对管线进行热洗,出站油温控制在50℃,平均温升18℃。由图3可见,在输量不变的条件下,红湾站—景泰站间、四墩站—兰州站间管段摩阻有明显下降趋势,分别降低了 0.72MPa和 0.75MPa,而景泰站进站压力由热洗前的 0.75MPa提升至1.4MPa,热洗效果明显。同时因原油黏度会随温度升高而降低,根据首站检测的长庆原油黏度数据,当油品温度由 32℃升高至 50℃时,原油黏度由26mPa·s降低至 16.5mPa·s。假设忽略油温升高导致管壁结蜡厚度减少的因素,在稳定的流量、相同的管径条件下,红湾站—景泰站间因油品黏度降低导致沿线摩阻减少仅为 0.22MPa,四墩站—兰州站间管段摩阻减少仅为0.2 MPa[3],见表2。可见,对关键管段实施升温热洗过程中,热油冲洗管壁结蜡,为降低沿线摩阻的主要因素,且效果明显。

因此,为实现管道满负荷运行,避免中间站场进站压力过低,同时保证高点压力在0.2MPa以上,必要时采用对结蜡严重、摩阻损失较大的管段上游站场启用加热炉热洗的方式,控制出站油温,待热油到下游站场且稳定运行24小时后停炉,可有效降低摩阻,实现增输目标。启炉热洗前后管段摩阻对比见表2。

表2 启炉热洗前后管段摩阻对比

3.2 清管作业

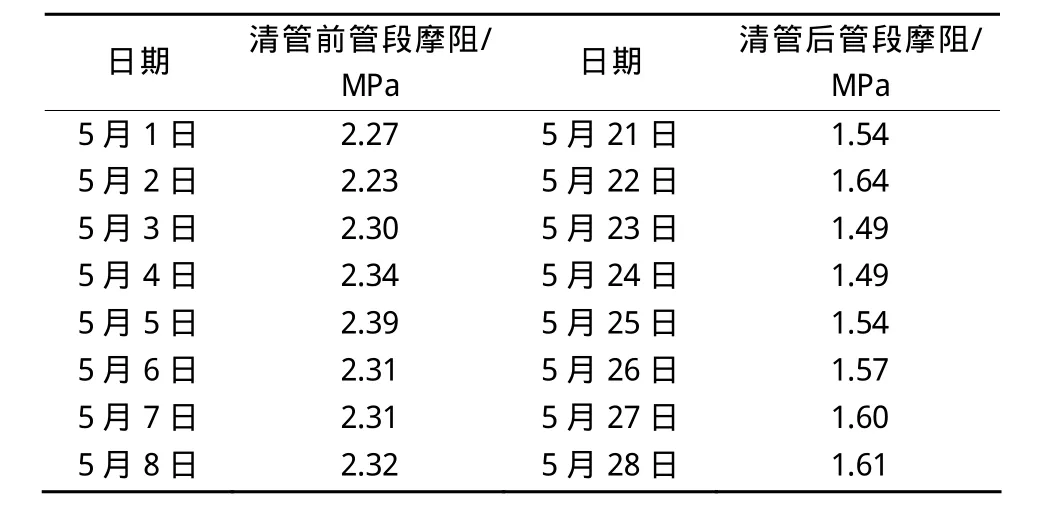

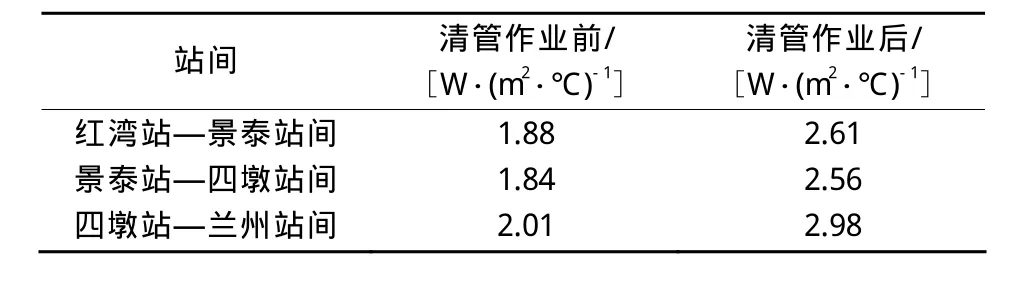

原油管道清管作业可有效清除各站间管壁结蜡,降低沿线摩阻,增加管道流通性。石-兰线自投产至2014年4月未进行清管,2014年5月~7月间首次进行管道清管作业,对比清管前后各站间管段,以效果最为明显的四墩站—兰州站、红湾站—景泰站为例。其中5月9日~21日进行四墩站—兰州站间管道清管作业,增启四墩站加热炉,控制出站油温 50℃,此管段共进行 8次清管,清出油质蜡等228.5kg,将清管前 2014年 5月上旬摩阻数据与清管后2014年5月下旬摩阻数据进行对比,清管前后管段摩阻最大相差0.9MPa,由表3看出该时期摩阻降低幅度较大,清管效果明显。通过清管作业可有效减少管道内蜡层厚度,降低管道沿线摩阻。然而因清管后管道内壁蜡质减少,反而影响了管道的保温效果,总传热系数增大,沿线温降增加。对应3个管段清管完成后的总传热系数平均值为 2.98W/(m2·℃),而清管作业前3个管段总传热系数平均值为 2.01W/(m2·℃),见表 4。在管道具有相同的输量、地温条件下,清管作业后需相应提高四墩站出站温度,才能够保证与清管作业前相同的末站进站温度要求。

表3 2014年四墩站—兰州站间管段摩阻

表4 清管作业前后总传热系数对比

清管作业虽可以有效清除管壁中的结蜡,增加管道流通性,降低沿线摩阻,但是,清管作业后蜡质层的减少会影响管道保温作用,为保证下游进站油温,管道的安全运行则需要增加热力消耗,因此,不宜在冬季进行清管作业。在制定石-兰原油管道满负荷运行方案时,采用清管作业是达到增输目标的有效方式,同时可减少管道摩阻损耗,降低动力消耗。在选用清管作业方式之前,应充分考虑清管对管道运行的经济性影响[6],制定合理运行方案。

4 结论

(1)石-兰线满负荷输量 750m3/h(540×104t/a)运行时,必须保证进站压力不低于0.6MPa,出站压力余量不低于0.5MPa,高点压力不低于0.2MPa。

(2)原油管道高输量运行有利于维持输送油品的温度。相比管道低输量运行,高输量可明显减少管道沿线热损失,并建立稳定温度场,降低沿线摩阻,有利于管道增输降耗运行。

(3)石-兰管道全年运行中,在夏季常温输送工况下,景泰站—四墩站、四墩站—兰州末站间管段油品温度接近析蜡点,容易结蜡;而在冬季加热输送的运行方式下,红湾站—景泰站、四墩站—兰州末站间管段易产生结蜡,将影响全线满负荷输量运行。为实现管道增输至最大量,可采用启用上游站场加热炉,对管道进行热洗,降低沿线摩阻,同时保证各站进站压力满足安全运行要求,提高全线输量。

(4)管道定期的清管作业能有效减少管壁蜡质层,降低沿线摩阻,提高进站压力,是实现管道满负荷运行的有效措施。但是,清管后蜡质层的减少同时降低了管道对油品温度的保温效果,降低管输动力费用的同时大大提高了热力费用,增加了运行成本。应以合理的清管周期为前提,避免冬季清管作业,并需密切关注各站进站油温的变化,保证管道安全、稳定、高效的运行。

[1] 于涛,邓中华,郭晔,等.石空-兰州含蜡原油管道运行方案优化[J].油气储运,2014,33(3): 332-334.

[2] 于涛,李岳,林永刚.典型含蜡原油管道运行数据分析[J].天然气与石油,2013,31(4): 8-11.

[3] 杨筱蘅.输油管道设计与管理[M].东营: 中国石油大学出版社,2006.

[4] 张足斌,张国忠,王海琴.计算含蜡原油热输管道总传热系数的新方法[J].油气田地面工程,2009,28(7): 10-11.

[5] 李文彩,王凤军,李艳梅,等.长输管道总传热系数分析及评价[J].油气田地面工程,2006,25(10):20-21.

[6] 周诗岽,王树立,赵会军,等.热含蜡原油管道经济清蜡周期计算[J].油气储运,2006,25(8): 15-17.