基于疲劳寿命分析的挖掘机挖斗结构优化

2015-12-15张晴晴史良马

张晴晴 史良马

(巢湖学院,安徽 巢湖 238000)

基于疲劳寿命分析的挖掘机挖斗结构优化

张晴晴 史良马

(巢湖学院,安徽 巢湖 238000)

为研究和优化挖掘机的挖斗在实际工作过程中耳板处焊缝容易受到疲劳破坏而开裂的问题,以市场上某型号的挖掘机为研究对象,采用有限元分析的方法对挖掘机的挖斗进行了疲劳寿命分析。并结合分析结果在原有模型的基础上,提出改进措施来优化挖斗焊缝处的疲劳寿命。通过原有模型与优化模型的疲劳寿命分析结果进行对比分析,证实优化模型可以显著提高挖斗的疲劳寿命。因此本研究可以为提高挖掘机挖斗的使用寿命提供一定的理论基础。

挖斗;焊缝;疲劳寿命分析

1 引言

在实际调查中发现,某型号的挖斗使用一个多月后,在耳板与挖斗背板的焊接部位就会出现开裂现象,最终导致其无法正常工作。焊接技术作为机械连接的一种重要手段,在实际的加工过程中被大量使用。研究焊接结构时,必须把重点放在焊缝上,因为在焊缝上容易出现应力集中现象,导致该处的强度降低,所以焊接结构的疲劳破坏总是从焊缝开始[1]。据统计在现代工业领域中,约有90%的焊接结构破坏都是由焊接接头的疲劳断裂所引发的。因此发展和建立准确的焊接接头疲劳强度与寿命的评定方法是工程界关注的重要问题之一[2]。

所谓疲劳是指在循环应力和应变作用下,在某些部位产生局部永久性积累损伤,经一定的循环次数后产生裂纹或断裂的过程。1871年,德国人Wahler A.系统地论述疲劳寿命与循环应力关系,提出了S-N(应力幅疲劳强度-循环次数)曲线和疲劳极限的概念,确定了循环应力是疲劳破坏的主要因素,奠定了金属疲劳研究的基础。当前分析焊接疲劳的方法很多:传统的整体分析方法——名义应力评定方法是目前各种疲劳设计规范中广泛使用的方法,该方法用简单公式进行计算来判断母材受载横截面积上的名义应力是否小于疲劳断裂时的持久名义应力[3];PINGSHA DONG采用了美国ASME标准中的《网格不敏感的结构应力法及主S-N曲线法》,对焊缝进行了有限元分析[4];张强军等对单斗液压挖掘机的工作装置进行了有限元分析和疲劳寿命分析,计算出了整个工作装置的允许使用次数和在工作中所受到的最大应力[5]。

通常来说,可以通过以下两方面的努力来提高焊缝处的寿命。一方面,通过优化影响焊接接头结构疲劳寿命的因素,如接头的几何形状、载荷特性、热处理状态、焊接方法以及焊接过程中产生的各类焊接缺陷(裂纹、未溶合、未焊透、气孔、夹杂等)来实现[6];另一方面,从结构优化角度出发,通过减小焊缝处的循环应力大小来实现。

本文从实际挖斗工作装置的疲劳寿命分析出发,以挖斗焊缝处的疲劳寿命为着力点,研究挖斗的疲劳破坏现象并提出优化措施提高其疲劳寿命。首先在Solid works中建立挖掘机部分工作装置(斗杆、挖斗)的三维几何模型,然后计算挖斗工作时的挖掘力和挖掘阻力,最后根据有限元分析法,利用ANSYS的协同仿真环境Workbench中的疲劳分析模块进行挖斗的疲劳寿命分析,通过对原有模型与优化模型的疲劳寿命分析结果进行对比分析,证实优化模型可以显著提高挖斗的疲劳寿命,为提高挖掘机挖斗的使用寿命提供一定的理论基础。

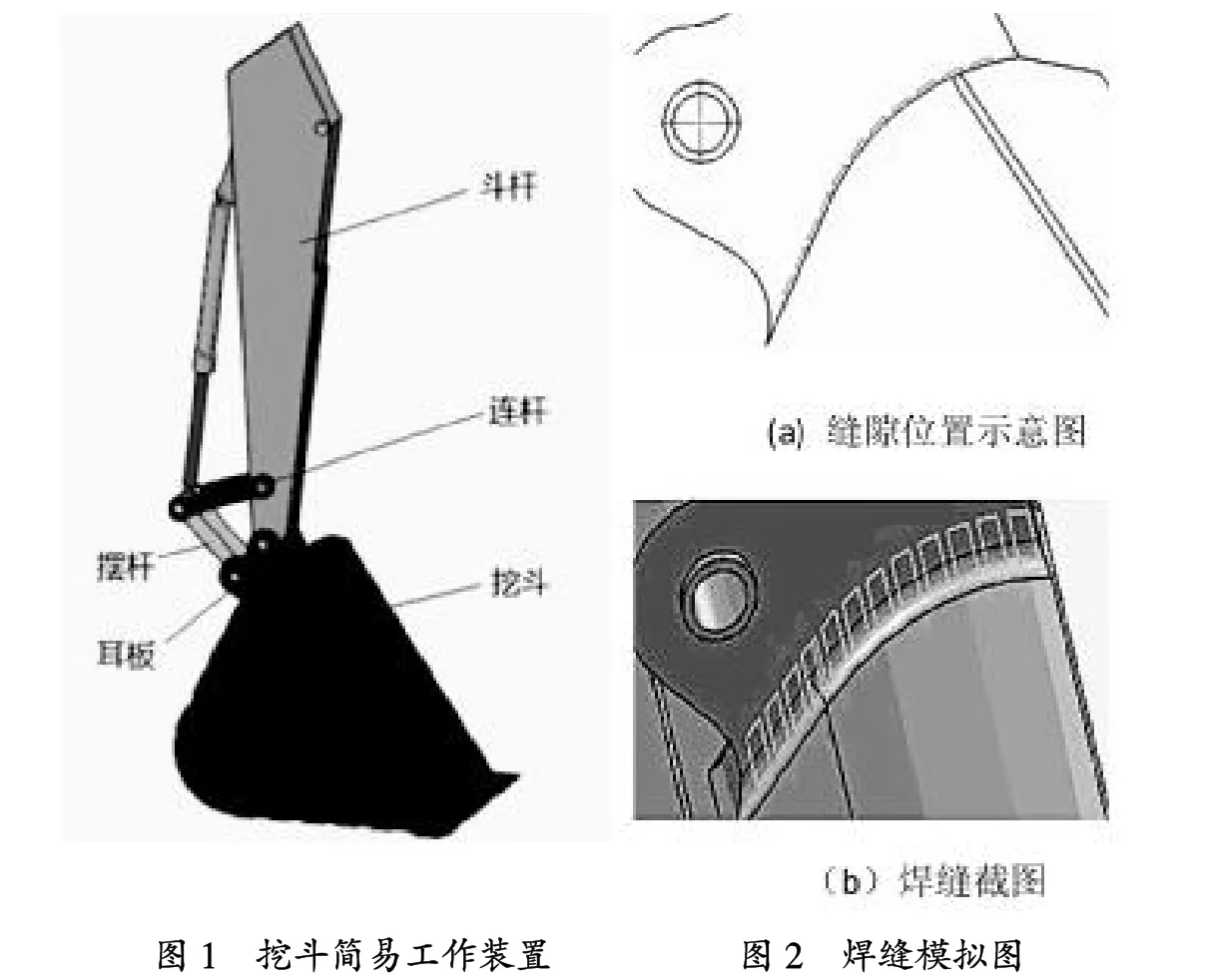

2 几何模型的建立

根据实际产品的测绘尺寸,在Solid works软件中建立挖掘机简易工作装置的几何模型(图1)。模型主要有由五部分组成:挖斗、斗杆、连杆、摆杆和液压缸。本研究的重点是挖斗的背板与耳板焊接处的受力与疲劳寿命分析。根据焊接材料与母材相匹配的原则,材料连接处的焊接材料的强度不应与母材强度相差过大[7]。因此,在建模过程中,我们把挖斗连同耳板进行整体建模,填角焊缝用圆角代替。但是焊接后的耳板与挖斗背板之间的接触面不是固接,因此,在模型建立后,再将耳板底部每间隔10 mm,切除厚度0.1 mm,宽20 mm的缝隙以模拟实际情况,如图2所示。

3 挖掘力和挖掘阻力的分析

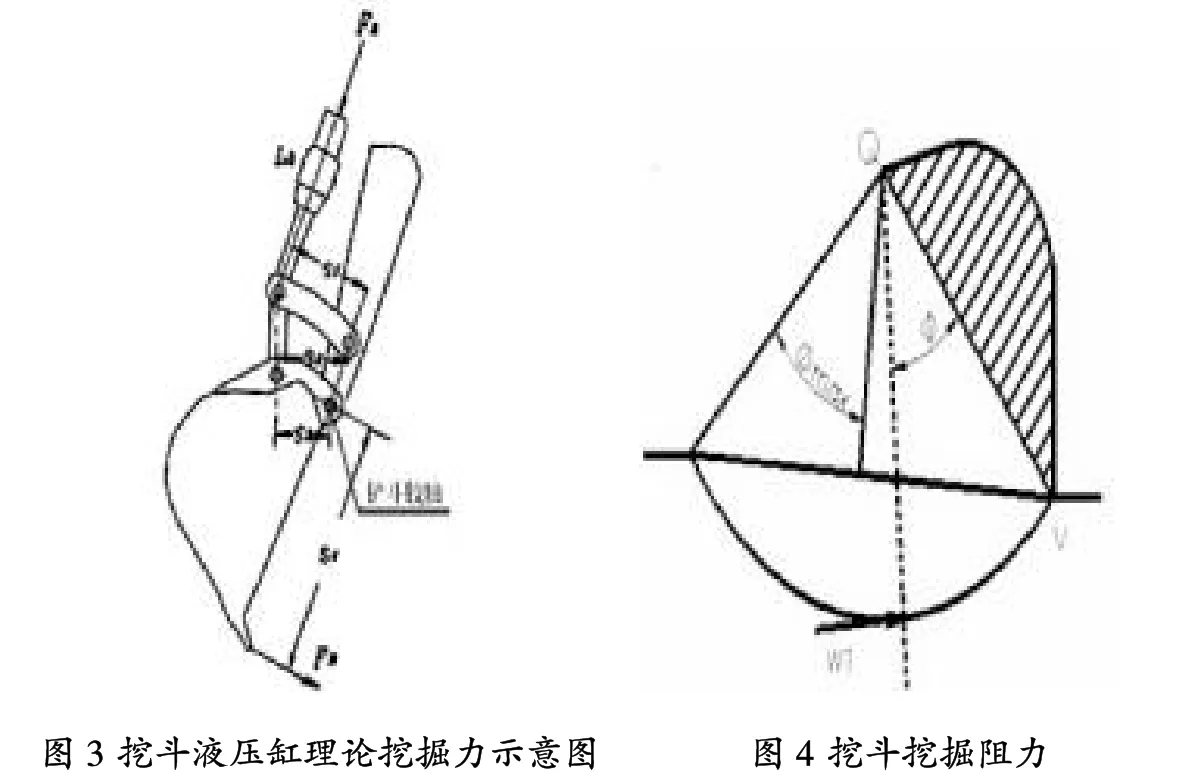

挖掘力是衡量挖斗装置挖掘性能的重要指标之一,可分为液压缸的理论挖掘力、整机的理论挖掘力和整机的实际挖掘力三类[8]。实际挖掘力牵涉到坡度、风力等外在因素以及机构的工作效率等内在因素,在本次研究中忽略不计。本研究中的模型只是简易的工作装置,只考虑液压缸的理论挖掘力。

液压缸的理论挖掘力是指工作液压缸外伸时由该液压缸理论推力所能产生的斗齿切向挖掘力[9]。由该型号挖掘机的技术参数可知挖斗的最大挖掘力是136 KN。为模拟耳板焊缝的受力,需计算出液压缸通过摆杆作用在耳板上的力。挖斗挖掘时,挖斗液压缸理论挖掘力的示意图如图3所示,计算公式如公式(1):

式中:FB:挖斗液压缸理论挖掘力(136 KN);

F3:挖斗液压缸理论推力;

s1,s2,s3,s4:作用力臂(挖掘力最大时:s1=75 mm,s2=67 mm,s3=42 mm,s4=285 mm),其中,s1、s2、s3均是液压缸瞬时长度L3的函数,s4为挖斗切削刃至铲斗铰轴的直线矩离。计算得出液压缸通过摆杆作用在耳板上的力F为490 KN。

切削过程中,土壤作用在斗齿上的力称为切削阻力。土壤被切离后,将向挖斗内流动,流动过程中,土壤与土壤和土壤与斗齿之间产生摩擦力。同时,土壤的流动受到斗后壁的阻碍还会产生附加压力。因此,机器的切削装置除克服上述切削力之外,还要克服这些摩擦力和附加压力。挖斗工作时,这些附加力形成装土阻力,切削阻力和装土阻力之和就是挖掘阻力[9]。

挖斗在挖掘时,土壤切削阻力随挖掘深度的增加而增加,切削阻力与切削深度基本成正比,但总的来说,前半程的切削阻力比后半程大,因为前半过程的切削较困难,产生的切削阻力较大[8],切向切削阻力W1(图4)如公式(2)所示。装土阻力的切向分力W1′[10]可以用公式(3)表示:

挖斗装土阻力的切向分力为:

经初步估算知,W1′与W1相比很小,可以忽略不计。当φmax=90°;φ=0时,出现挖斗最大切向分力W1max:

C:土壤硬度的系数,对II级土壤C=50~80;

R:转斗切削半径,取R=L3,单位为m;

B:斗齿宽度影响系数,B=1+2.6b,b为挖斗平均宽度,单位为m;

φ:挖斗瞬时转角;

φmax:挖掘过程中挖斗总转角的一半;

A:切削角变化影响系数,一般取A=1.3;

Z:斗齿系数,有齿时,Z=0.75;无齿时,Z=1;

X∶斗侧壁厚影响系数,X=1+0.03s,其中s为侧壁厚度,单位为m;

D:斗齿挤压土壤的力,根据斗量大小,D=10000~17000,本文中D取15000。

实验表明法向挖掘阻力W2的方向是变化的,数值也较小,一般取W2=0~0.2W1[8]。计算得出W1=95 KN,W2=15 KN。

4 ANSYS Workbench中焊缝的疲劳寿命分析

疲劳寿命是在给定循环载荷条件下,试件或结构由开始加载至出现可检测裂纹时的载荷循环数。ANSYS Workbench中集成有疲劳寿命分析模块,分析的基本流程如图5所示:

将在Solid works中建立的挖斗几何模型导出或保存为X_T格式的文档,在ANSYS Workbench中直接导入此文档,并编辑模型。由于所选挖斗研究对象的材料为16Mn钢(Q345),因此选择模型的材料类型为Structural Steel,弹性模量220 GPa,泊松比0.3;以P=95%时的情况设置标准试件S-N曲线[11]。有限元网格类型采用Solid 187单元,网格大小为20 mm。划分网格生成如图6所示的有限元模型。

挖斗在挖掘的过程中会遇到杂物,各斗齿受力并非总是均匀的,为此在本研究中分三种工况来进行分析。工况一:最外面的一个斗齿受力;工况二:最外面的两个斗齿受力;工况三:五个斗齿均匀受力。前两种工况为载荷偏置情况,第三种工况为正常工作情况。当斗杆固定,只有挖斗在工作时,在挖掘阻力最大的瞬间(φmax=90°),液压缸通过摆杆作用在耳板上的力为F,斗齿受到切向阻力W1和法向阻力W2。

应力是影响疲劳寿命的主要因素。图7给出了挖斗应力分析结果。从图中我们可以看出:焊缝处的应力要比它周围的应力大些;焊缝的一端受力较大,即产生应力集中现象。三种工况所受的应力随受力齿数的增加而减小。在应力、应变分析结果的基础上分析焊缝的疲劳寿命如图8所示。

由图7和图8的对比可以看出,应力越大的部位,达到疲劳极限所需的动载荷的循环次数越少。即在同等载荷循环工作下,最先出现疲劳裂纹或断裂的部位是在应力最大的部位。在图8中,红色的部位疲劳寿命最短,在三种工况下都出现在焊缝的末端。由图8可得到挖斗在不同工况下焊缝的最小寿命,如表1所示。

假设挖掘过程中,三种工况出现的概率相同,那么耳板焊缝最小疲劳寿命应为三种工况下的平均寿命19374次。按每天工作8小时,每分钟挖掘1次,则挖斗耳板出现裂痕的时间为40天。这与实际调查的情况相似。

5 耳板处的结构优化及分析

上一节分析了挖斗的应力、应变以及焊缝的疲劳寿命,得知应力集中的区域焊缝的疲劳寿命最小。因此,如何消除应力集中现象,将是提高焊缝寿命的根本问题之所在。研究表明:焊接区与其它应力集中区会发生应力耦合效应,进而降低结构的疲劳寿命;焊缝位置越远离其它应力集中区,焊缝应力越小[12]。为了让焊缝偏离耳板与背板之间的应力集中区,采取的具体的方法是在耳板底部的加一块固定板,固定板焊接在背板上,厚度为20 mm。再把耳板焊接在固定板上。具体结构如图9所示。

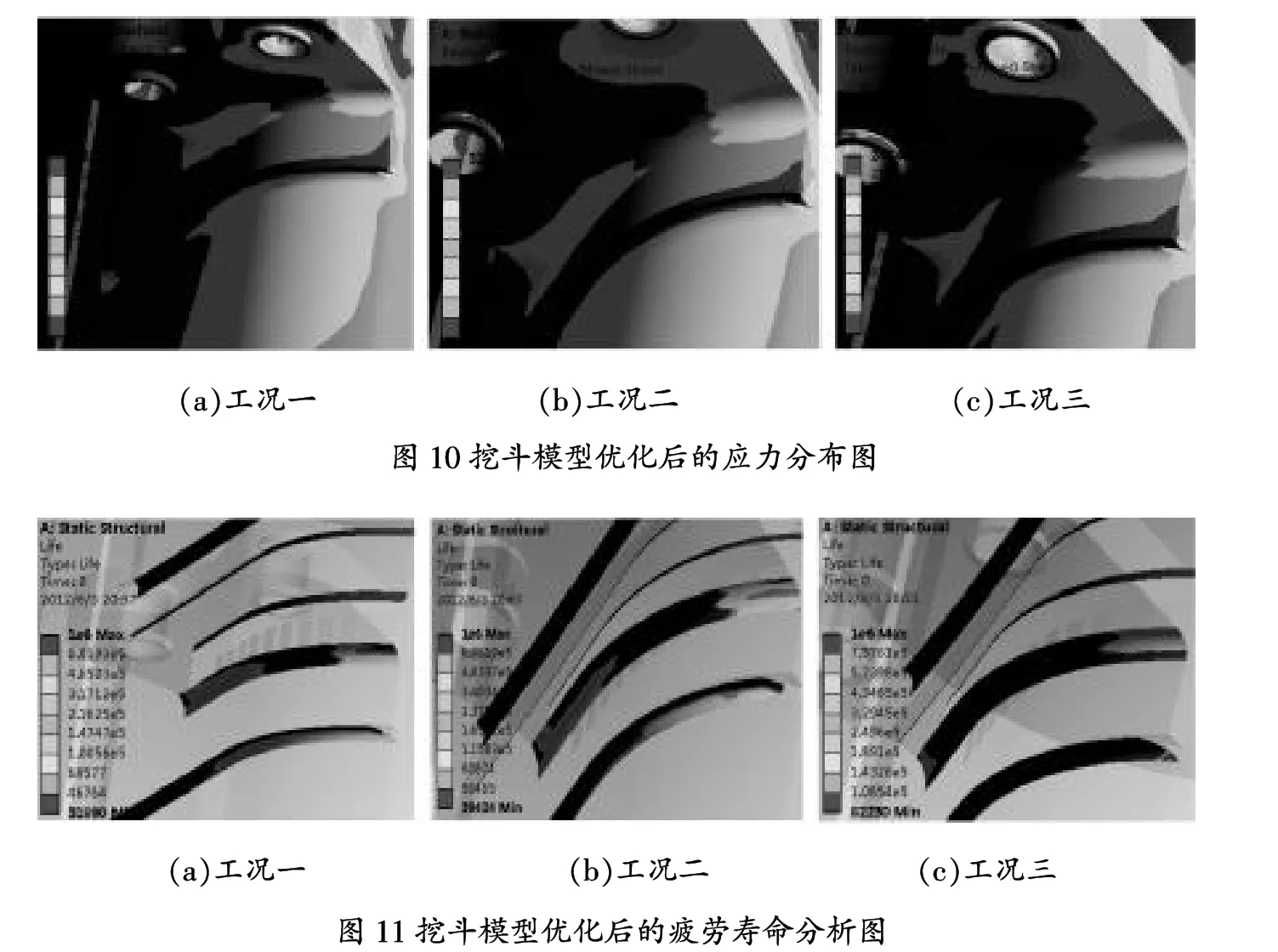

把优化后的几何模型导入ANSYS Workbench中分析,得到应力图10和疲劳寿命图11。

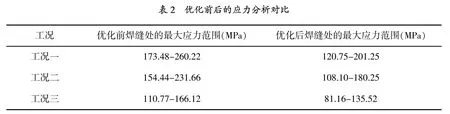

将优化前(图7)和优化后(图10)的应力分析进行对比,如表2所示。

从表中的数据对比可以看出,优化前焊缝处的应力比优化后的明显减小,应力的减小必将提高焊缝的寿命。图11为优化后焊缝的疲劳寿命图,与图8对比数据如表3。

假设挖掘过程中,三种工况出现的概率相同,耳板焊缝最小疲劳寿命为51181次。按每天工作8小时,每分钟挖掘1次,则挖斗耳板出现裂痕的时间为107天,比优化前提高了2.7倍,即说明这种优化方案可以提高焊缝的寿命。

结束语

本文利用ANSYS Workbench中的疲劳分析模块进行焊缝的疲劳寿命分析,结合分析结果在原有模型的基础上,提出改进措施来延长挖斗焊缝处的寿命,达到了预期的效果。本文的不足之处是优化后的方案未在实际使用中得以检验;在研究中忽略了平均应力等因素对焊缝疲劳寿命的影响。因此,只能是近似地估计了缝的疲劳寿命。后续还要进行更多工况和更多次数的模拟,并在实际生产中检验其可靠性。

[1]梁树林,等.焊缝疲劳寿命预测新方法及其在焊接构架上的应用[J].大连交通大学学报,2010,(6)∶29-34.

[2]霍立兴.焊接结构的断裂行为及评定[M].北京:机械工业出版社,2000.

[3](德)D.拉达伊.焊接结构疲劳强度[M].郑朝云,张式程,译.北京:机械工业出版社,1994.

[4]Pingsha Dong.Fatigue of Welded Structures:Finite Element Based Design and Analysis Methods[R].Lecture Report,Dalian Jiaotong University,2009.

[5]张强军,蔡安江.单斗液压挖掘机工作装置的有限元分析及疲劳强度分析[J].洛阳理工学院学报(自然科学版),2014,(2)∶46-49.

[6]陶治.材料成型技术基础[M].北京:机械工业出版社,2002.

[7]孙晋峰,雷宏刚.钢结构焊接缺陷及角焊缝超标浅析[J].科学之友,2007,(2)∶13-15.

[8]同济大学.单斗液压挖掘机[M].北京:中国建筑工业出版社,1986.

[9]阎书文.机械式挖掘机设计[M].北京:机械工业出版社,1984.

[10]任友良.液压挖掘机工作装置结构性能分析[M].杭州:浙江大学,2010.

[11]方向威.机械工程材料性能数据手册[M].北京:机械工业出版社,1995.

[12]康建雄,岳珠峰,等.焊接区位置对焊接结构疲劳性能影响的定量分析[J].热加工工艺,2010,(7)∶107-109.

THE STRUCTURE OPTIMIZATION OF EXCAVATOR BUCKET BASED ON THE FATIGUE LIFE ANALYSIS

ZHANG Qing-qing SHI Liang-ma

(Chaohu College,Chaohu Anhui 238000)

In order to research and optimize the problem that the ear plate weld of the excavator bucket are subject to fatigue damage in the process of practical work,this paper adopts the finite element analysis method to analyze the fatigue life of the excavator bucket,taking one type of excavator in the market as the research object.And this paper also proposes some improvement measures to optimize the fatigue life of the bucket weld based on the original model combined with the results of the analysis.The comparative analysis results of the fatigue life of the original model and the optimization model confirm that the optimization model can significantly improve the fatigue life of the bucket.Therefore this research can provide certain theoretical basis to improve the service life of the excavator bucket.

bucket;weld;fatigue life analysis

TH122

A

1672-2868(2015)06-0076-06

责任编辑:陈小举

2015-09-27

卓越人才教育培养计划(项目编号:2012zjjh042)

张晴晴(1989-),女,安徽怀远人。巢湖学院机械与电子工程学院,助教。研究方向:机械结构设计。