引风机水平振动大原因分析及处理

2015-12-12张翠萍

张翠萍

(新疆众和股份有限公司乌鲁木齐830013)

引风机水平振动大原因分析及处理

张翠萍

(新疆众和股份有限公司乌鲁木齐830013)

本文主要阐述了某150MW机组引风机振动的原因以及处理过程,最终采用加装配重的方法消除风机振动。

引风机振动轴承

对转动机械来说,微小的振动是不可避免的,振动幅度不超过规定标准的属于正常振动。振动幅度超出设备规定值,则对设备的安全运行有很大影响,本文主要针对150MW机组两台引风机水平振动大的处理过程进行原因分析,经过查找引起振动的原因,通过加装配重方式最终消除风机振动。

1 背景阐述

该引风机型号为DFY25F—C5D3.3,为双吸双支撑离心式风机。两台风机自2012年7月就存在水平方向振动大问题,振幅最高达到200μm左右,振动值一直保持在此范围内,运行中液力耦合器轴承多次发生损坏现象,2013年7月#2引风机进入小修,2013年9月#1引风机进入小修,小修期间,更换轴承,调整顶部间隙,推力间隙后,振动有所下降,但水平方向仍保持在120~150μm,引风机运行至11月中旬,风机自由端和传动端轴承相继开始损坏,新轴承使用周期在一个月左右。2013年11月至2014年1月共更换过6副风机轴承。

在更换新轴承期间,通过排除法查找振动原因,检修过程中通过参考安装、小修技术资料,对于按照实际进行对比,检修专业人员不断调整检修工艺并外请专家协助,在检修过程中,更换不同游隙轴承、调整轴承顶部间隙、调整轴承推力间隙,调整对轮中心、检查轴承座基础以及调整风箱地脚螺栓等工作,均未能消除风机轴承振动问题。在现场条件许可的情况下,最后通过振动数据采集分析仪分析,借助外部的技术力量计算决定增加配重来消除,在实施过程中发现引风机叶轮曾经已经增加过配重块,但厂家技术资料中未提供记录,通过几次配重,最终#1引风机累计加重约1900g、#2引风机累计加重约1600g,角度与出厂位置基本吻合,启动后,各项振动在50μm左右均达标。为此,引起引风机振动的主要原因基本确定:即叶轮质量不平衡所致,通过对叶轮动平衡处理,消除风机振动。等待运行一定周期后进一步证实,现风机满负荷运行,检修人员每天进行测量,持续观察风机振动情况。

2 处理过程

第一次检修思路按照常规思路重点检查轴承质量和油品质,轴承运行1个月。2013年11月19日,# 1~#2引风机自由端轴承解体检查发现轴承(23056cc/ c3w33SKF)滚柱有明显麻点痕迹,更换风机自由端轴承(23056cc/c3w33SKF),压铅丝测量新轴承游隙平均值380μm。风机自由端轴承箱内加注新油(昆仑牌L-HM#46抗磨液压油)。轴承顶部间隙165 μm。对轮中心调整到合格范围内。开启风机后,风机传动端水平振动100μm,自由端水平振动110 μm,其他各向振动均小于20μm,运行1个月后,轴承有明显异音,且温度上升,轴承水平振动上升到140 μm,停风机解体检修。

第二次检修思路为调整轴承顶部紧力以及推力间隙,轴承运行1个月。解体发现自由端轴承(23056cc/c3w33SKF)内圈外侧靠液耦侧有严重锉伤痕迹,拆卸轴承内圈时,轴承加热至65℃轴承内圈断裂成四块。且自由端轴承箱体内部有大量铁屑积聚。更换风机传动端轴承,(23056cc/w33SKF)压铅丝测量轴承游隙平均值200μm。更换风机自由端轴承,(23056cc/w33SKF)压铅丝测量轴承游隙平均值100μm。自由端顶部间隙85μm,传动端顶部间隙117μm,对轮中心调整在合格范围内。开启风机后,风机传动端水平振动110μm,自由端水平振动110 μm,其他各向振动均小于20μm,运行1个月后,风机轴承有明显异音,且温度上升,轴承水平振动上升到140μm,停风机解体检修。

第三次外请专家检修思路为同心度核准。对于检修工艺方面,通过前两次检修,对于检修工艺方面问题进行排除,外请专家进行协助处理风机振动问题。在处理过程中,解体检查发现轴承出现问题状况与前两次相同,更换风机自由端及传动端轴承(23056cc/w33SKF),压铅丝测量轴承游隙平均值250μm。对于轴承同心度进行测量,测量发现轴承同心度左右偏差近300μm,通过调整,将轴承同心度调整在50μm以内,重新调整对轮中心在合格范围内,调整自由端顶部间隙为175μm,传动端顶部间隙为155μm。开启风机后,风机水平振动在60μm左右,垂直和轴向振动在20μm左右,观察运行一周左右,振动上升至100μm左右。

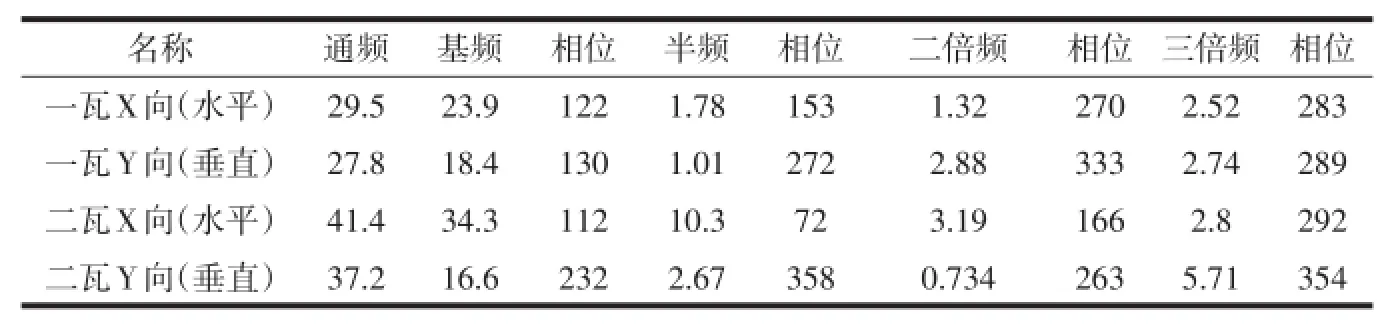

通过上述一系列处理过程,基本排除检修工艺方面问题,通过引风机振动分析会,对于各项检查项目通过排除后,综合分析决定在线做动平衡测试。通过数据采集,两台引风机振动数据见表1,(注:一瓦指引风机传动端,二瓦指引风机自由端)。

表1 两台引风机振动情况μm

由表1可知,#1、#2引风机水平方向振动值均超过标准值(<80μm),且引起振动幅值偏大的主要集中在基频,为叶轮不平衡引起的振动,对于#1、#2引风机采取加配重的方式消除叶轮不平衡问题,从而消除风机振动。

对于#1引风机,利用低负荷机会,先后对风机进行了三次配重,1月27日,#1炉#1引风机第一次加配重,在140°(以反光标签为0°基准点,逆旋转方向,以下简称“逆旋转方向”)处加400g。1月30日,#1炉#1引风机第二次加配重,在105°(逆旋转方向)处加700g。#1炉#1引风机第三次加配重,在240°(逆旋转方向)处加800g。加装配重后,机组在940 r/min试运2h,水平方向振动在40μm以内,垂直、轴向振动在20μm以内(表2)。

表2 #1引风机振动情况μm

对于#2引风机,利用低负荷机会,先后对风机进行了两次配重,2月1日,#1炉#2引风机第一次加配重,在105°(逆旋转方向)处加970g。#1炉#2引风机第二次加配重,在320°(逆旋转方向)处加620g/加装配重后,机组在940r/min试运2h,水平方向振动在50μm以内,垂直、轴向振动在20μm以内(表3)。

表3 #2引风机振动情况μm

3 原因分析

引起引风机叶轮不平衡的原因分析主要有以下几方面:

(1)设计问题。转子本身存在质量不平衡。

(2)转子变形。由于残余应力、受热不均等引起转子变形。

(3)转子上有沉积物。

(4)叶轮的磨损。

通过现场风机的实际检查情况,叶轮基本上没有磨损情况发生,同时叶轮积灰也较少,基本不会引起叶轮不平衡,在检查叶轮过程中,发现两台风机叶轮出厂时均做过动平衡处理,各有一块约1kg的钢板焊接在叶轮边缘处。因此,分析#1炉引风机叶轮不平衡的主要原因有两点:(1)叶轮本身存在质量不平衡,导致风机振动。(2)在运行过程中,风箱内温度较高,加装平衡块处由于受热不均,引起转子局部热变形,最终导致转子质量不平衡,从而引起风机振动。

4 结论

通过对引风机的处理,最终通过动平衡方法消除机组振动情况,对于检修过程中,出现风机振动情况,需要对历史数据进行对比,查找原因,在处理过程中要及时改变思路,避免重复工作,争取在最短时间内恢复设备运行。

[1]振动理论及应用.清华大学出版社,2005.

[2]杨建刚.旋转机械振动分析与工程应用中国电力出版社,2007.

收稿:2015-01-19

10.16206/j.cnki.65-1136/tg.2015.04.042