38MnVTi非调质钢的高温热压缩变形特性及加工图

2015-12-09江华德陈元芳

江华德,陈元芳,汤 萌

(重庆理工大学材料科学与工程学院,重庆400054)

0 引 言

汽车半轴是汽车驱动桥的关键零件,需承受弯曲、扭转、冲击等载荷作用,半轴凸缘与杆连接的轴台阶处的扭转疲劳剪切应力很大[1],故对半轴材料的锻后性能要求很高。如果材料内部存在裂纹,在扭转疲劳剪切应力作用下,裂纹快速扩展,进而导致汽车半轴出现早期疲劳断裂。38MnVTi非调质钢锻后或轧后能够获得良好的综合力学性能和均匀的显微组织,因而被广泛应用于汽车行业[2-4]。基于动态材料模型的加工图可以判断材料在热变形过程中的流变失稳区,并已成功用于分析铝合金、铜合金、镁合金、钢和钛合金等材料[5-9]的高温变形特性。然而,目前还没有38MnVTi非调质钢加工图研究的报道。为了给该钢的热加工研究提供帮助,作者通过热模拟压缩试验,得到了该钢的应力、应变数据,并建立两种不同判据下的加工图,给出了38MnVTi钢合理的加工工艺参数。

1 试样制备与试验方法

试验材料为38MnVTi非调质钢,其主要化学成分(质量分数/%)为0.36C,0.3Si,1.2Mn,0.1V,0.024Ti,0.026P,0.033S。材料取自热轧棒材,将其机加工成尺寸为φ10mm×12mm的圆柱形试样。采用Gleeble-1500D型热模拟试验机进行单道次恒温热压缩试验,先升温至1 200℃,保温3min后降至变形温度(950,1 000,1 100,1 200℃),升降温速率均为10℃·s-1;应变速率分别为0.01,0.1,1,10s-1,压缩工程应变为60%。为减小试样与压头之间的摩擦,在试样两端放置石墨片;热压缩变形完成后立即水淬,以保留变形组织。

采用Tescan Vega LMU型扫描电子显微镜观察显微组织,腐蚀剂为4%(体积分数)硝酸酒精溶液。

2 试验结果与讨论

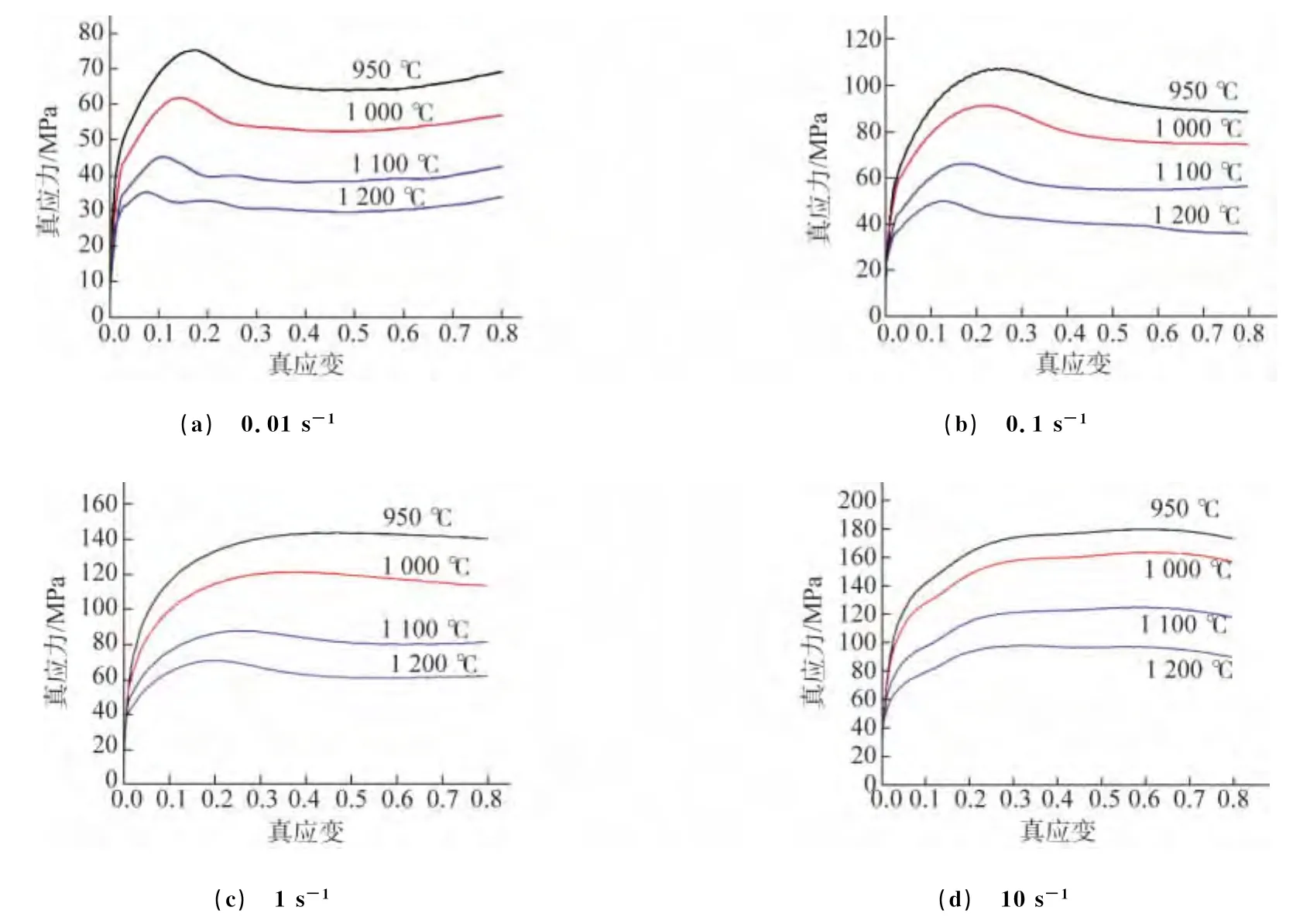

从图1中可以看出,38MnVTi非调质钢在热压缩变形过程中的真应力随着应变速率的增大而升高,随着变形温度的升高而降低。在较低的应变速率(0.01,0.1s-1)下,真应力-真应变曲线的变化趋势相似,都是随着应变增加,应力先增加到峰值后开始下降,最后趋于平缓。这是因为压缩前期,加工硬化占主导,当真应变超过一定值后,动态回复和动态再结晶引起的材料软化使得应力降低,当软化作用与加工硬化相互平衡时,曲线趋于平缓。在较高的应变速率(10s-1)下,各个变形温度下的真应力-真应变曲线均呈稳态流变特征,即应力上升到一定值后不再随着应变的增加而出现明显的变化。在应变速率为1s-1时,材料在较低温度下的软化主要表现为动态回复,随着温度升高,积累的能量诱使材料发生动态再结晶,从而使得应力下降,最后和加工硬化作用相互平衡,使曲线保持平稳。在压缩后期,由于润滑性能的改变致使摩擦力增大,应力值会有所增加,如图1(a)所示。

3 加工图理论

加工图是Parasad等基于动态材料模型(DMM)于1984年提出的评价材料热加工性能的方法[10],它由物理系统模型[11]、大塑性流变连续介质力学[12]、不可逆热力学理论及动态系统的确定性混沌理论[13-14]等组成。动态材料模型把塑性变形过程中的热加工工件看成是一个能量耗散体,材料热变形过程中显微组织演变所耗散的能量与理想线性耗散能量的比例关系,可用一个无量纲的参数η表示[15]:

图1 不同应变速率下38MnVTi钢的真应力-真应变曲线Fig.1 True stress-true strain curves of 38MnVTi steel at different strain rates

式中:m为应变速率敏感因子;η为功率耗散系数。

国外学者基于DMM理论发展了一些确定失稳变形区或稳定变形区的判据[16-17]。由不可逆热力学极值原理推导的Parasd和Murty失稳判据是目前应用比较普遍的准则。

3.1 Parasd失稳判据

Parasd[18]和 Kalyan Kumar[19]基于 Ziegler[12]提出的将最大熵产生原理应用到大塑性流变的理论中,推导出了失稳区的判据:

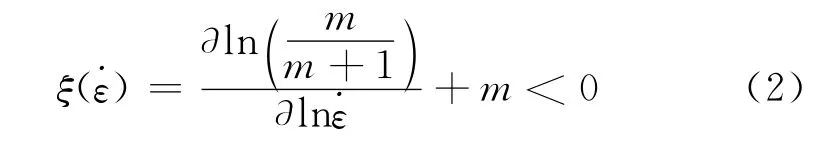

图2 不同变形温度下lnσ与ln的关系曲线(应变为0.8)Fig.2 Relationship curves between lnσand lnat different deformation temperatures and strain of 0.8

3.2 Murty失稳判据

Murty等[20-22]认为,对于纯金属和合金化程度低的合金而言,可认为式(1)中的m是恒定的,而对于复杂的合金,m值会随应变速率的改变而变化,这就使得式(2)不适用。基于这种情况,Murty等[20]在研究镍基高温合金IN718的热变形时,推导出了一种对于任何应力-应变速率关系都适用的失稳判据,即当2m<η或η≤0时,便会出现流变失稳。

3.3 加工图

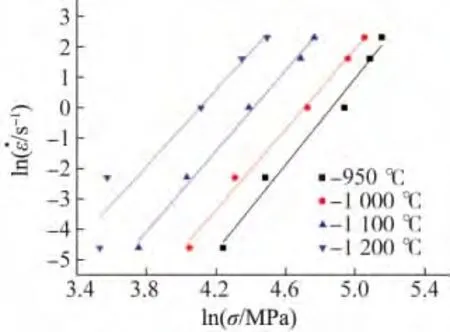

图3 基于Parasd失稳判据建立的应变为0.8时试验钢的加工图Fig.3 Processing map of tested steel obtained basing Parasd criterion at strain of 0.8

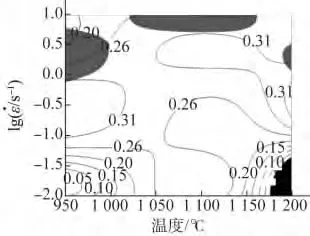

从图3可以看出,基于Parasd失稳判据建立的应变为0.8时试验钢的加工图共有3个失稳区:温度为950~1 050℃,应变速率为1~10s-1;温度为1 150~1 200℃,应变速率为1~10s-1与应变速率为0.01~0.03s-1。结合图1的真应力-真应变曲线可知,在较低的应变速率(0.01~1s-1)和较高的温度(1 100~1 200℃)下,试验钢的应力出现了峰值,此后将发生动态再结晶。此外,在图3中呈现出了唯一的功率耗散系数峰区,即温度为1 150~1 200℃、应变速率为0.06~0.32s-1的区域,功率耗散系数的峰值为0.35。一般认为,高的功率耗散系数区域对应着最佳的加工区间,在该区间内动态再结晶等组织转变会使功率耗散的值升高,这与真应力-真应变曲线出现动态再结晶的加工参数范围是一致的。

从图3还可以看出,左上角的功率耗散系数较低。这是因为在低温、高应变速率下,大部分能量以热能的形式消耗在剪切变形带上,组织演变耗散的能量必然降低,因而功率耗散系数较低。而右下角黑色区域的功率耗散系数甚至小于0,这意味着组织转变出现了失稳[23-24]。

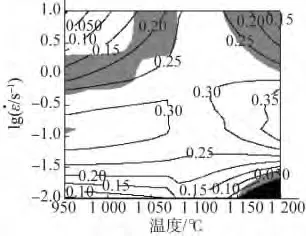

从图4中可以看出,基于Murty失稳判据建立的应变为0.8时试验钢的加工图有4个失稳区:温度为950~1 000℃,应变速率为1~5.6s-1;温度为1 025~1 150℃,应变速率为5.6~10s-1;温度为1 175~1 200℃,应变速率为0.01~0.05s-1与1~3.2s-1。功率耗散系数峰值位置的变形条件:温度为1 175~1 200℃,应变速率为0.18~1s-1,峰值大小为0.36。

对比图3和图4可以发现,基于两种失稳判据得到的加工图有相似之处,即:失稳区域的面积大小相近,功率耗散系数的变化趋势相似,具体表现为左下角功率耗散系数的值均较低(小于0.15),右下角的功率耗散系数急剧下降直至小于零。基于两种失稳判据做出的加工图的差别在于:除了右下角失稳区域的位置相同以及左上角有部分干涉相同外,其它失稳区域的位置均不相同。

图4 基于Murty失稳判据建立的应变为0.8时试验钢的加工图Fig.4 Processing maps of tested steel obtained basing Murty criterion at strain of 0.8

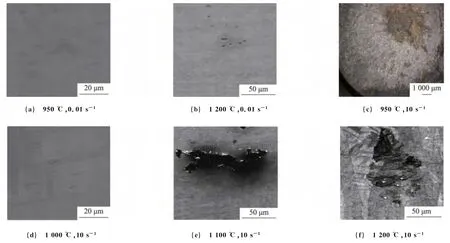

两种失稳判据均没有得到阴影的失稳特征,而在图5(a)中却发现了裂纹,由此可见低的功率耗散系数可以作为识别失稳的一种方法。同理,图5(b)也是因为失稳导致η值降低。此外,在高应变速率下,经过大应变(0.8)压缩变形后材料的组织均出现不同程度的失稳,如图5(c~f)所示。由此可见,38MnVTi非调质钢在大应变速率下变形时会发生失稳,应避免在这种情况下进行加工。有些失稳区域为试验工艺方案外的部分,还有待进一步验证。

图5 不同热压缩变形条件下失稳区域试验钢的显微组织Fig.5 Microstructure of instability zones of tested steel under different thermal compression deformation conditions

综上所述,可以通过低的功率耗散系数识别38MnVTi非调质钢的热变形失稳,在制定热加工工艺时应避免在高应变速率下进行大应变量变形。

在安全加工区内,功率耗散系数越高,材料的可加工性就越好,综合图3和图4中功率耗散系数的变化可知,功率耗散系数高于0.25的变形区间是值得推荐的加工工艺,结合图1的真应力-真应变曲线可以得到38MnVTi非调质钢在高温变形时的最佳工艺参数:温度为1 050~1 200℃,应变速率为0.04~1s-1。

4 结 论

(1)基于Parasd和Murty判据得到的试验钢加工图中,失稳区域的面积大小相近,功率耗散系数变化趋势相似,但失稳区域位置分布有差异。

(2)可以通过低的功率耗散系数识别38MnVTi非调质钢的热变形失稳,应避免在高应变速率下进行大应变量变形。

(3)38MnVTi非调质钢最佳的变形工艺参数:温度为1 050~1 200℃,应变速率为0.04~1s-1。

[1]张玉庭.热处理技师手册[M].北京:机械工业出版社,2007:533-540.

[2]DEARDO A J.Microalloyed strip steels for the 21st century[J].Materials Science Forum,1998,284/286:15-26.

[3]GONZALEZ-BAQUET I,KASPAR R,RICHTER J,et al.Microalloying and a new post forging treatment of medium car-bonsteels[J].Materials Science Forum,1998,284/286:411-418.

[4]NAYLOR D J.Microalloyed forging steels[J].Materials Science Forum,1998,284/286:83-94.

[5]WANG Chun-xia,YU Fu-xiao,ZHAO Da-zhi,et al.Hot deformation and processing maps of DC cast Al-15%Si alloy[J].Materials Science and Engineering:A,2013,577:73-80.

[6]PRASAD Y V R K,RAO K P.Materials modeling and finite element simulation of isothermal forging of electrolytic copper[J].Materials & Design,2011,32(4):1851-1858.

[7]RAJPUT S K,DIKOVITS M,CHAUDHARI G P,et al.Physical simulation of hot deformation and microstructural evolution of AISI 1016steel using processing maps[J].Materials Science and Engineering:A,2013,587:291-300.

[8]MA Xiong,ZENG Wei-dong,XU Bin,et al.Characterization of the hot deformation behavior of a Ti-22Al-25Nb alloy using processing maps based on the Murty criterion[J].Intermetallics,2012,20(1):1-7.

[9]霍连喆,白兴红,孙丽坤,等.一种支承辊用高铬钢的热变形行为及其热加工图[J].机械工程材料,2013,37(10):64-68.

[10]PRASAD Y V R K,GEGEL H L,DORAIVELU S M,et al.Modeling of dynamic materials behavior in hot deformation:forging of Ti-6242[J].Metallurgical and Materials Transactions:A,1984,15:1883-1892.

[11]WELLSTEAD P E.Introduction to physical systems modeling[M].London,UK:Academic Press,1979.

[12]ZIEGLER H.Progress in solid mechanics[M].New York:John Wiley,1965:91-193.

[13]PRIGOGINE I.Time,structure and fluctuations[J].Science,1978,201:777-787.

[14]HILLBORN R C.Chaos and nonlinear dynamics:an introduction for scientists and engineers[M].New York:Oxford University Press,1994.

[15]PRASAD Y V R K.Processing maps:a status report[J].Journal of Materials Engineering and Performance,2003,12:638-645.

[16]HASSANIA F B E,CHENAOUIA A,DKIOUAKA R,et al.Characterization of deformation stability of medium carbon microalloyed steel during hot forging using phenomenological and continuum criteria[J].Journal of Materials Processing Technology,2008,199:140-149.

[17]鲁世强,李鑫,王克鲁,等.基于动态材料模型的材料热加工工艺优化方法[J].中国有色金属学报,2007,17(6):890-896.

[18]PRASAD Y V R K.Recent advances in the science of mechanical processing[J].Indian Journal of Technology,1990,28:435-451.

[19]KALYAN K A K S.Criteria for predicting metallurgical instabilities in processing maps[D].Bangalore,India:Indian Institute of Science,1987.

[20]NARAYANA M S V S,NAGESWARA R B.On the development of instability criteria during hot working with reference to IN718[J].Materials Science and Engineering:A,1998,254:76-82.

[21]NARAYANA M S V S,NAGESWARA R B.On the flow localization concept in the processing maps of titanium alloy Ti-24Al-20Nb[J].Journal of Materials Processing Technology,2000,104:103-109.

[22]NARAYANA M S V S,NAGESWARA R B.On the hot working characteristics of inconel alloy MA754using processing maps[J].Scandinavian Journal of Metallurgy,2000,29:146-150.

[23]MOMENI A,DEHGHANI K.Characterization of hot deformation behavior of 410martensitic stainless steel using constitutive equations and processing maps[J].Materials Science and Engineering:A,2010,527:5467-5473.

[24]KIM H Y,KWON H C,LEE H W,et al.Processing map approach for surface defect prediction in the hot bar rolling[J].Journal of Materials Processing Technology,2008,205(1/3):70-80.