氢终止金刚石表面的形成机理

2015-12-05刘金龙郭建超化称意陈良贤魏俊俊立富王晶晶冯志红李成明

刘金龙 刘 盛 郭建超 化称意 陈良贤 魏俊俊 黑 立富 王晶晶 冯志红 刘 青 李成明,*

(1北京科技大学新材料技术研究院, 北京 100083; 2河北省半导体研究所专用集成电路重点实验室, 石家庄 050051;3北京科技大学冶金与生态工程学院, 北京 100083)

氢终止金刚石表面的形成机理

刘金龙1刘 盛1郭建超1化称意1陈良贤1魏俊俊1黑 立富1王晶晶2冯志红2刘 青3李成明1,*

(1北京科技大学新材料技术研究院, 北京 100083;2河北省半导体研究所专用集成电路重点实验室, 石家庄 050051;3北京科技大学冶金与生态工程学院, 北京 100083)

为考察金刚石形成氢终止表面的反应机制, 采用微波氢等离子体处理以及电阻丝氢气气氛加热处理进行对比研究. 利用光发射谱(OES)和漫反射傅里叶变换红外光谱(DRIFTS)分别表征了微波氢等离子体中的活性基团和金刚石表面氢终止浓度. 结果表明, 微波氢等离子体环境下, 随着衬底温度、等离子体密度和能量的增加, 温度至700 °C (800 W/3 kPa)时, 等离子体中出现了明显的CH基团; 相应地, 金刚石表面氢终止浓度随温度、等离子体密度和能量的增加而增加. 采用氢气气氛下电阻丝加热的方法同样形成了氢终止金刚石表面,表明微波等离子体处理金刚石表面形成氢终止主要源于由温度控制的表面化学反应, 而非等离子体的物理刻蚀作用. 氧终止金刚石表面形成氢终止的机制是表面C=O键在高于500 °C时分解为CO, 相应的悬挂键由氢原子或氢分子占据.

微波氢等离子体; 金刚石; 氢终止; 氧终止

1 引 言

金刚石体材料由于具有高的禁带宽度、最高的热导率以及极高的电子饱和迁移速率, 成为继第三代半导体GaN、SiC之后的第四代半导体.1,2众所周知, 常规的金刚石材料属于绝缘体, 通过B掺杂可以实现p型导电.3然而由于硼掺杂金刚石电离能高(0.36 eV), 在室温下很难完全电离, 而重掺杂又往往导致金刚石表面损伤, 半导体性质下降, 因此限制了其作为半导体的应用. 与其他碳材料类似, 可以通过表面改性手段对其进行功能化修饰.4,5其中通过表面形成氢终止, 可以赋予金刚石表面近表层p型导电沟道特性, 使其成为高功率微波器件应用的良好选择.6,7然而金刚石表面具有较高的化学惰性, 通常很难与其他原子基团直接反应实现氢终止修饰. 目前通常使用微波氢等离子体法在金刚石表面引入氢终止, 不同的研究单位报导的工艺参数并不相同, 如处理温度从500至800 °C, 处理时间从几秒至1小时不等, 功率和压力也均不相同.8–10通常认为, 金刚石在氢等离子体中将受到物理刻蚀, 刻蚀形成的CH基团可能重新通过金刚石生长机制在表面形成C-H键. 但是物理刻蚀将导致金刚石表面粗糙度增加, 对p型导电沟道不利.11,12为此, 认清氢原子与金刚石表面的物理化学反应, 获得金刚石表面形成氢终止机制对于指导适用的金刚石表面氢化工艺, 进一步推动基于氢终止金刚石构建高功率微波电子器件具有重要理论价值和科学意义.

本文首先通过光发射谱(OES)对微波氢等离子体处理金刚石表面的等离子环境中激活基团进行监测, 后采用漫反射傅里叶变换红外光谱(DRIFTS)对微波氢等离子体处理金刚石表面键合基团进行表征, 通过对比微波氢等离子体处理与氢气气氛电阻丝加热两种方法处理得到的金刚石表面键合基团浓度变化, 揭示了金刚石表面氢终止形成的化学反应机制.

2 实验部分

2.1 原料与试剂

金刚石粉(粒径500 nm), 北极星金刚石粉料有限公司, 经氮气吸附法测定比表面积为17.94 m2g–1;分析纯KBr粉末, 天津市鼎盛鑫化工有限公司; 去离子水, 自制; 分析纯H2SO4和分析纯HNO3, 北京化工厂; 高纯H2(99.999%), 北京龙辉京城气体有限公司.

2.2 实验方法

2.2.1 金刚石表面氧终止的引入

金刚石表面在制备过程中通常含有杂质, 如果直接进行氢化处理可能造成污染. 为此首先通过酸洗的方法去除表面杂质, 同时在金刚石表面引入氧终止. 将样品置于H2SO4、HNO3混合酸(体积比为3:1)中, 放置于电阻丝加热炉上, 利用量程300 °C的温度计监测温度, 维持酸性溶液在200 °C沸腾1 h.待样品冷却后, 使用去离子水超声清洗10 min, 置于流动加热空气(80 °C)中烘干待用.

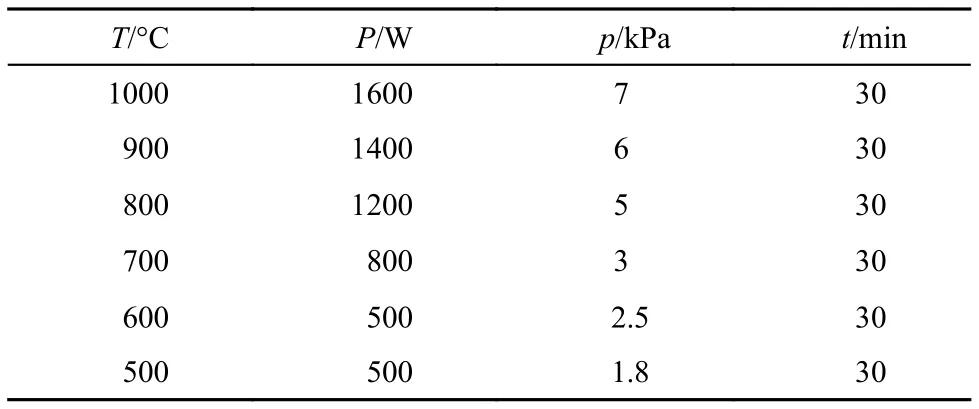

2.2.2 金刚石表面氢终止的引入

使用微波氢等离子体处理实现金刚石表面氢终止, 微波化学气相沉积(CVD)设备为圆柱形腔体,最高功率5 kW, 频率2.45 GHz. 称取相同质量具有氧终止纳米金刚石粉, 以薄层形式平铺于样品台表面, 确保金刚石粉能够充分得到氢化. 微波氢等离子体处理金刚石装置的照片见图1, 氢等离子体处理金刚石粉体的基本步骤为: (1) 分子泵抽腔室至极限真空后关闭, 反复通高纯氢气冲洗; (2) 1 kPa压力(p)下产生等离子体后逐步升高压力和功率(P)至设定值, 过程中使用红外测温仪进行温度(T)监测. 由于微波功率决定等离子体能量大小, 而压力大小则一方面反映等离子体中电子的平均自由程, 另一方面还将改变等离子体体积, 因而二者共同决定等离子体密度与能量. 伴随等离子体密度与能量的增加,温度升高, 达到最终所需温度, 具体参数见表1; (3)氢等离子体处理30 min; (4) 缓慢降低压力及功率至温度达到允许最低值; (5) 关闭等离子体电源, 但仍通氢气至室温. 氢等离子体处理过程中, 对等离子体使用光发射谱监测.13其原理是等离子体中心的辐射光, 经石英透镜系统送至光栅单色仪的狭缝,经分光后由出射狭缝输出, 由高灵敏度光谱响应的光电倍增管接收, 然后经过放大器放大, 再由模拟/数字信号转换到计算机储存、处理, 同时由计算机控制单色仪的波长扫描. 通过光发射谱可探测等离子体中与C、H相关的活性基团发出的特征光谱, 从而确定相应基团种类及含量. 光谱仪的扫描范围为300–850 nm, 光栅狭缝宽度为1 mm.

图1 微波氢等离子体处理金刚石粉体装置照片Fig.1 Photograph of the setup for treatment of diamond powders by microwave hydrogen plasma

表1 不同温度下氢等离子体处理金刚石粉体的工艺参数Table1 Treatment parameters of diamond powders inhydrogen plasma at different temperatures

考虑到氢等离子体处理金刚石引入表面氢终止, 通过功率与压力的变化调节温度, 由此引入3个参数: (1) 温度; (2) 等离子体密度; (3) 等离子体能量. 样品温度主要来源于等离子体的加热, 样品温度的高低与活性基团和表面的相互作用及扩散相关. 等离子体密度高低影响等离子体与金刚石表面作用过程的几率. 等离子体能量则决定了氢原子到达金刚石表面以何种状态存在. 为明确究竟哪种参数在氢终止形成过程中起主要作用, 采用对比实验,即在相同温度下选择氢气气氛中电阻丝辐射加热的方式对金刚石表面进行处理, 考察温度对表面氢终止形成的影响规律. 首先在900 °C下高真空环境中(1 × 10–3Pa)对氧终止金刚石粉进行退火处理1 h,后通入高纯氢气, 加热处理温度分别为500、600、700、800 °C, 工作压力为3 kPa, 氢处理时间为1 h.

2.3 材料表征

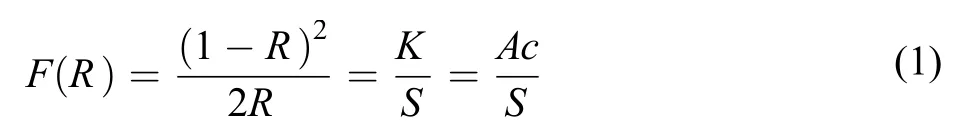

金刚石粉经微波氢等离子体处理和氢气气氛电阻丝加热处理后, 称取相同质量金刚石粉, 与KBr粉末混合并研磨, 金刚石粉与KBr的配比为质量比1 : 15. 待混合均匀后, 使用傅里叶红外光谱中漫反射附件对金刚石表面氢终止进行表征, 仪器型号为Thermo Electron Nicolet 8700, 配备有氘化三甘氨酸硫酸酯(DTGS)探测器, 由美国赛默飞世尔科技公司生产. 使用扫描分辨率为2 cm–1, 选用KBr标准粉末作为对照谱. 扫描次数选用256次. 将漫反射率转换为K-M函数F(R)能够消除与波长有关的镜面反射效应, 从而使得到的K-M函数F(R)与样品浓度成正比, 即所谓朗伯-比尔定律, 其表达式见式(1).14

其中R为漫反射率, K为吸收系数, S为散射系数, A为摩尔吸光系数, c为样品浓度.

3 结果与讨论

3.1 氢等离子体处理金刚石表面氢终止键合分析

不同工艺条件下氢等离子体处理金刚石粉对应的氢等离子体光发射谱结果示于图2. 可以看到在温度较低时(600 °C/500 W/2.5 kPa), 等离子体中只有较明显的Hα基团. 这表明等离子体中只有原料气体H2的分解, 且由于功率和压力较低, 等离子体的密度及能量均较低. 随着微波功率和压力的增加,伴随等离子体密度和能量的升高, 温度逐步升高,待达到700 °C(800 W/3 kPa)时, 等离子体中Hα基团的强度逐渐增加, 且等离子体中出现了CH基团. 随着微波功率和压力进一步提升, 温度继续升高, Hβ特征峰出现且增强, 表明氢等离子体的能量密度进一步增加. 相应地, 等离子体中的CH基团的浓度逐渐升高, 至900 °C(1400 W/6 kPa)时基本不再变化.

图2 不同处理条件下微波氢等离子体的光发射谱Fig.2 Optical emission spectra of microwave hydrogen plasma under different conditions

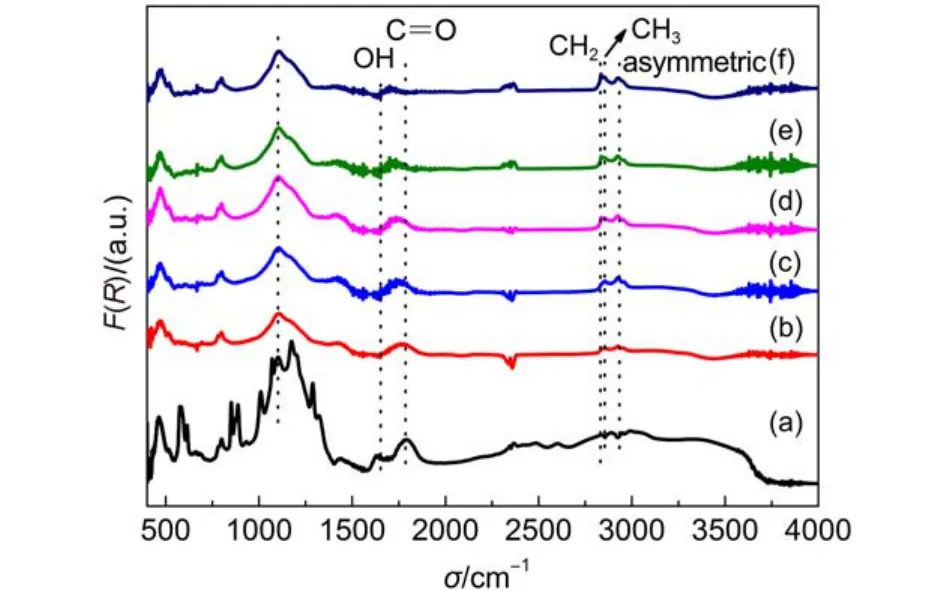

对酸洗和在不同温度下氢等离子体处理30 min的500 nm金刚石粉表面进行了漫反射傅里叶红外光谱测试, 相应的结果示于图3. 对于酸洗后金刚石表面, 在1775 cm–1附近出现了对应于C=O键的伸缩振动模式, 表明经酸洗后, 金刚石表面被氧化, 表面形成了类似羧酸酐、γ-内酯和有张力环酮等类似的官能基团. 3000–3700 cm–1区域的宽峰对应于物理吸附于氧终止金刚石表面的水分子O-H键的伸缩振动模式. 位于1650 cm–1的峰对应O-H键的弯曲振动模式, 可能为水的特征峰. 1130、1280和1330 cm–1附近的峰则可能分别对应于存在于人造金刚石内的单代位型氮(Ns)、N+及A型聚集中心Ns-Ns.在1100–1280 cm–1范围内可能存在叠加的C-O环醚型结构.15

随着氢等离子体处理温度的升高, 1775 cm–1处C=O键峰移动至1710 cm–1, 而该峰对应于无张力的环酮. 经微波氢等离子体处理后, 金刚石样品均在2830–2960 cm–1范围内出现了对应于sp3杂化的C-H伸缩振动模式. 在2830、2850和2933 cm–1处的峰则出现了明显地分别对应CH、CH2和CH3官能团的C-H振动,16表明经氢等离子体处理后金刚石膜表面形成了氢终止.

结合等离子体的光发射谱及金刚石表面氢终止的漫反射谱结果, 可以得知在500 °C时, 金刚石表面已经开始形成C-H键, 只是此时形成速率较低,无法完全覆盖金刚石表面. 随着温度升高至600 °C,金刚石表面的C-H键浓度逐渐增加, 尽管如此, 由于等离子体密度和能量相对较低, 因此等离子体与金刚石表面作用产生的CH基团较少, 很难在微波等离子体中观察到. 随着温度和等离子体密度及能量进一步升高, 金刚石表面的C-H键浓度趋于饱和,与此同时, 等离子体中开始出现明显的CH基团, 表明更多的金刚石表面C原子被刻蚀出来. 金刚石表面通过微波氢等离子体处理形成氢终止的过程似乎是样品温度、等离子体密度和能量的共同作用所致, 一方面可能与氢等离子体密度和能量提高引起的对金刚石表面的物理刻蚀作用有关; 另一方面则可能与温度升高引起的化学反应增强有关.

3.2 氢气气氛下电阻丝加热处理金刚石表面氢终止键合分析

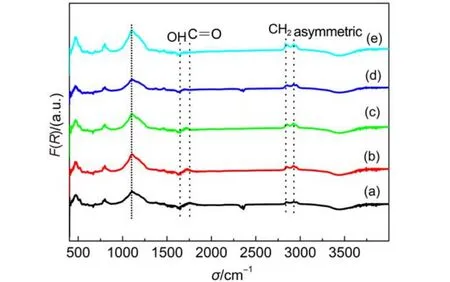

为进一步考察微波氢等离子体处理金刚石表面形成氢终止的决定因素, 究竟是与等离子体能量和密度提高带来的物理刻蚀作用有关, 还是与温度引起的表面活化的化学反应相关, 采用在氢气气氛中电阻丝辐射加热处理金刚石表面后进行表面终止键合表征, 目的是排除等离子体密度和能量的干扰, 考察温度对金刚石表面C-H键浓度的影响. 500nm金刚石粉在氢气气氛中不同温度下加热1 h的漫反射红外光谱示于图4. 可以看到在高真空下900 °C退火后金刚石表面C-H键对应特征峰均不明显,相应浓度较低, 同时C=O键也不明显, 表明金刚石表面的氢和氧终止基本脱附.17,18随后在500 °C氢气气氛下加热1 h, 其C-H键浓度明显增加, 直到800 °C, 其C-H键浓度达到最高, 表明金刚石表面直接在氢气气氛下加热即可实现表面氢化, 且随着温度的升高, 氢终止浓度逐渐升高.

图3 不同温度下氢等离子体处理30 min金刚石粉漫反射傅里叶变换红外光谱Fig.3 Diffuse reflectance infrared Fourier transform spectra of diamond powders treated by hydrogen plasma at different temperatures for 30 min

图4 不同温度下热氢化后500 nm金刚石粉漫反射红外光谱Fig.4 Diffuse reflectance infrared Fourier transform spectra of 500 nm-diamond powders with thermal hydrogenation treatment at different temperatures

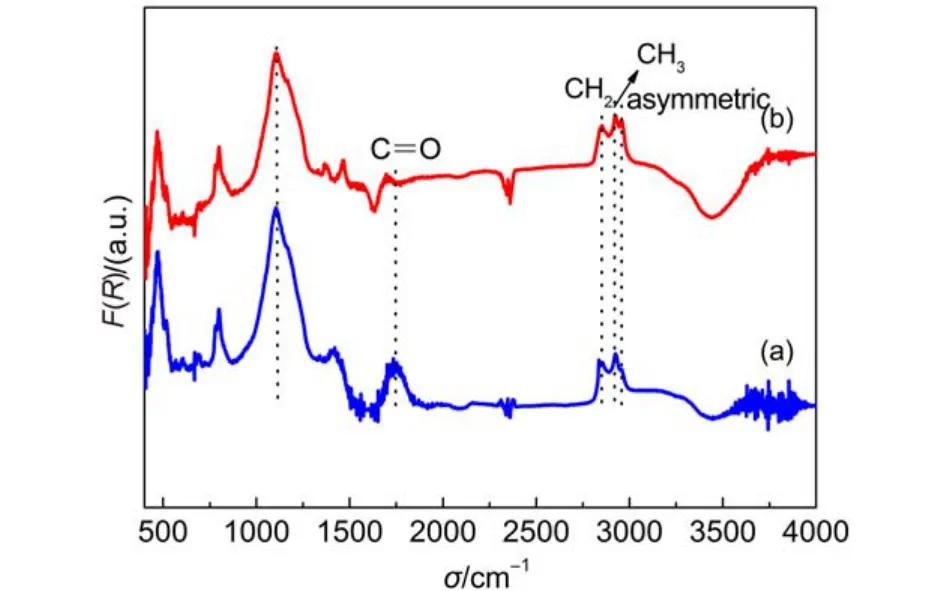

通过进一步对比在800 °C等离子体氢化30 min和电阻丝加热氢化1 h的金刚石粉表面漫反射红外光谱, 如图5所示, 可以看到二者均形成了较高浓度的C-H键合. 对比结果表明在氢气气氛中加热,当温度达到一定值(500 °C)时, 金刚石表面即开始形成氢终止. 由此可以明确氢等离子体处理金刚石表面形成氢终止的驱动力主要来源于样品表面的温度. 相比于电阻丝加热氢化, 微波氢等离子体通过维持等离子体密度和能量实现金刚石表面氢化,一方面能够实现样品加热; 另一方面可能对金刚石表面产生刻蚀作用, 造成表面损伤, 应当尽量避免.18

3.3 金刚石表面形成氢终止反应机制分析

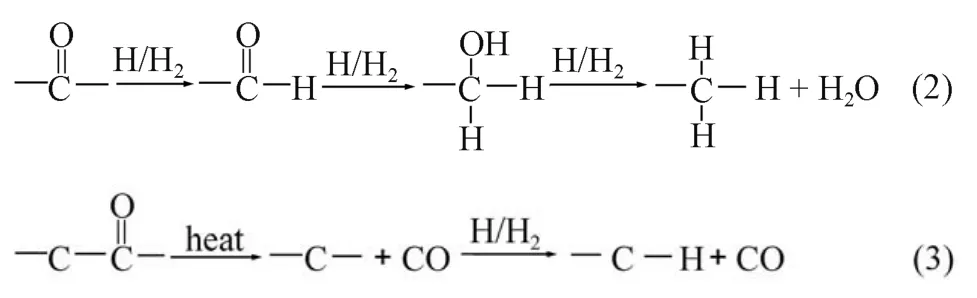

以上分析结果证实氢等离子体处理金刚石形成氢终止主要源于样品温度控制的化学反应. 事实上, 金刚石表面经过酸洗后主要形成C=O键的构型, 经等离子体或加热氢化处理后, 表面氧终止向氢终止转变, 具体的反应过程可能有两种路径: (1)金刚石表面的C=O经氢原子或氢分子逐渐还原的过程, 如过程(2)所示首先被还原为醛基, 后和氢原子或氢分子反应成为羟基, 最后羟基与氢反应形成水, 表面则键合为C-H键; (2) 当金刚石表面温度达到一定值时, 表面C=O键首先分解反应生成CO和悬挂键, 不稳定的悬挂键随即与氢原子和氢分子连接形成氢终止.

图5 800 °C下热氢化(a)与微波等离子体氢化(b)金刚石粉的漫反射傅里叶变换红外光谱比较Fig.5 Comparison of diffuse reflectance infrared Fourier transform spectra of diamond powders with thermal hydrogenation (a) and microwave plasma hydrogenation treatment (b) at 800 °C

通过图4观察可见, 随着氢化温度的升高对应于O-H键伸缩振动的3300–3700 cm–1的峰强度并没有增加, 同时并未观察到位于2700–2800 cm–1的醛基特征峰出现. 另外当温度低于500 °C时, 金刚石表面氢终止浓度变化不明显, 这均表明在氢化过程中并未发生如过程(2)的逐步还原过程. 类似的结果在微波氢等离子体处理过程中(图3)也可观察到. 进一步通过文献19报导的氧终止金刚石加热后的挥发物质可证实反应过程(3)的发生. 文献19指出, 随着温度的升高, 整个过程中只有较低温度下吸附水的挥发,未见反应产生的H2O, 至500 °C时, CO开始缓慢分解, 主要分解的区间在600–800 °C. 这一结果很好地证实了上述过程(3)即金刚石表面的氢化主要是通过加热过程的C=O键热分解形成CO和随后氢原子或氢分子占据金刚石表面的悬挂键所致.

4 结 论

利用光发射谱研究了微波氢等离子体处理金刚石表面时等离子体环境中活性基团, 然后采用漫反射傅里叶变换红外光谱法分析了经过微波氢等离子处理和氢气气氛下电阻丝加热处理后金刚石表面氢终止浓度的变化. 结果表明, 微波氢等离子体环境下, 通过调整微波功率与压力控制金刚石膜的温度, 随着温度增加至700 °C (800 W/3 kPa), 由于金刚石表面刻蚀作用使得等离子体中出现了CH基团; 相应地随着金刚石样品温度由500 °C增加至900 °C, 金刚石表面氢浓度随之增加; 采用氢气气氛下电阻丝加热的方法同样在金刚石表面形成了氢终止, 表明微波等离子体处理金刚石表面形成氢终止主要源于由温度控制的表面化学反应, 而非等离子体的物理刻蚀作用. 氧终止金刚石表面形成氢终止的机制是表面C=O键在高于500 °C时分解为CO,相应的悬挂键由氢原子或氢分子占据. 氢气气氛下加热金刚石使其表面实现氢终止的方法可以为金刚石表面实现p型导电沟道提供一种思路, 同时使得惰性的金刚石表面实现活化, 进而为金刚石实现官能团修饰链接并进一步应用于生物医药领域开辟一种简便易行的方法.

(1)Kubovic, M.; Kasu, M.; Kageshima, H. Appl. Phys. Lett. 2010, 96 (5), 052101. doi: 10.1063/1.3291616

(2)Chaniotakis, N.; Sofikiti, N. Anal. Chim. Acta 2008, 615 (1), 1. doi: 10.1016/j.aca.2008.03.046

(3)Geng, R.; Zhao, G. H.; Liu, M. C.; Lei, Y. Z. Acta Phys. -Chim. Sin. 2010, 26 (6), 1493. [耿 榕, 赵国华, 刘梅川, 雷燕竹. 物理化学学报, 2010, 26 (6), 1493.] doi: 10.3866/PKU.WHXB20100602

(4)Lai, C. W.; Sun, Y.; Yang, H.; Zhang, X. Q.; Lin, B. P. Acta Chim. Sin. 2013, 71 (9), 1201. [来常伟, 孙 莹, 杨 洪, 张雪勤, 林保平. 化学学报, 2013, 71 (9), 1201.]

(5)Zhang, M. X.; Li, C. C.; Hua, W. M.; Yue, Y. H.; Gao, Z. Chin. J. Catal. 2014, 35 (11), 1874. [张梦晓, 李璀灿, 华伟明, 乐英红,高 滋. 催化学报, 2014, 35 (11), 1874.]

(6)Liu, J. L.; Li, C. M.; Zhu, R. H.; Guo, J. C.; Chen, L. X.; Wei, J. J.; Hei, L. F.; Wang, J. J.; Feng, Z. H.; Guo, H.; Lü, F. X. Appl. Surf. Sci. 2013, 284, 798. doi: 10.1016/j.apsusc.2013.08.011

(7)Camarchia, V.; Cappelluti, F.; Ghione, G.; Rossi, M. C.; Calvani, P.; Conte, G.; Pasciuto, B.; Limiti, E.; Dominijanni, D.; Giovine, E. Solid-State Electron. 2011, 55, 19. doi: 10.1016/j.sse. 2010.09.001

(8)Kasu, M.; Ueda, K.; Ye, H.; Yamauchi, Y.; Sasaki, S.; Makimoto, T. Diam. Relat. Mater. 2006, 15 (4–8), 783. doi: 10.1016/j.diamond.2005.12.025

(9)Snidero, E.; Tromson, D.; Mer, C.; Bergonzo, P.; Foord, J. S.; Nebel, C.; Williams, O. A.; Jackman, R. B. J. Appl. Phys. 2003, 93, 2700. doi: 10.1063/1.1539922

(10)Russell, S. A. O.; Sharabi, S.; Tallaire, A.; Moran, D. A. J. IEEE Electron Dev. Lett. 2012, 33 (10), 1471. doi: 10.1109/LED. 2012.2210020

(11)Liu, J. L.; Li, C. M.; Guo, J. C.; Zhu, R. H.; Chen, L. X.; Wei, J. J.; Hei, L. F.; Wang, J. J.; Feng, Z. H.; Guo, H.; Lü, F. X. Appl. Surf. Sci. 2013, 287, 304. doi: 10.1016/j.apsusc.2013.09.147

(12)Ri, S. G.; Watanabe, H.; Ogura, M.; Takeuchi, D.; Yamasaki, S.; Okushi, H. J. Cryst. Growth 2006, 293 (2), 311. doi: 10.1016/ j.jcrysgro.2006.05.036

(13)Cui, J. B.; Fang, R. C. Acta Phys. -Chim. Sin. 1996, 12 (2), 102. [崔景彪, 方容川. 物理化学学报, 1996, 12 (2), 102.] doi: 10.3866/PKU.WHXB19960202

(14)Weng, S. F. Fourier Transform Infrared Spectroscopy, 2nd ed.; Chemical Industry Press: Beijing, 2010; pp 164–170. [翁诗甫.傅里叶变换红外光谱分析. 第二版; 北京: 化学工业出版社, 2010: 164–170.]

(15)Ando, T.; Inoue, S.; Ishii, M.; Kamo, M.; Sato, Y.; Yamada, O.; Nakano, T. J. Chem. Soc. Faraday Trans. 1993, 89 (4), 749. doi: 10.1039/ft9938900749

(16)Jiang, T.; Xu, K. Carbon 1995, 33 (12), 1663. doi: 10.1016/ S0039-6028(98)00107-1

(17)Su, C.; Lin, J. C. Surf. Sci. 1998, 406 (1–3), 149. doi: 10.1016/ S0039-6028(98)00107-1

(18)Jiang, X.; Rickers, C. Appl. Phys. Lett. 1999, 75 (25), 3935. doi: 10.1063/1.125499

(19)Thomas, R. E.; Rudder, R. A.; Markunas, R. J. J. Vac. Sci. Technol. A 1992, 10 (4), 2451. doi: 10.1116/1.577983

Formation Mechanism of the H-terminated Diamond Surface

LIU Jin-Long1LIU Sheng1GUO Jian-Chao1HUA Chen-Yi1CHEN Liang-Xian1WEI Jun-Jun1HEI Li-Fu1WANG Jing-Jing2FENG Zhi-Hong2LIU Qing3LI Cheng-Ming1,*

(1Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, P. R. China;2Science and Technology on ASIC Laboratory, Hebei Semiconductor Research Institute, Shijiazhuang 050051, P. R. China;3School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, P. R. China)

Microwave hydrogen plasma was used to introduce hydrogen termination on the diamond surface. Optical emission spectroscopy (OES) and diffuse reflectance infrared Fourier transform spectroscopy (DRIFTS) were used to characterize the active radicals in the plasma and the concentration of H-termination on the diamond surface, respectively. Thermal hydrogenation treatment carried out by hot filament heat in a hydrogen atmosphere was also proposed for incorporation of H-termination on the diamond surface. The results showed that the CH radical content in the microwave plasma and the H-termination concentration on the diamond surface after microwave plasma treatment were both facilitated by increasing the substrate temperature, plasma density, and input power. Interestingly, thermal hydrogenation treatment can produce H-termination on the diamond surface compared with to a similar extent to microwave plasma treatment. These observations show that the crucial factor for forming the H-terminated diamond surface is the surface chemicalreaction controlled by temperature, rather than the plasma etching effect. When the temperature is above 500 °C, C=O bonds on the O-terminated diamond surface decompose to CO and leave dangling bonds, which then connect with atomic or molecular hydrogen.

Microwave hydrogen plasma; Diamond; H-termination; O-termination

O647.11

10.3866/PKU.WHXB201508031

Received: January 7, 2015; Revised: May 8, 2015; Published on Web: August 3, 2015.

*Corresponding author. Email: chengmli@mater.ustb.edu.cn; Tel: +86-10-62332475.

The project was supported by the National Natural Science Foundation of China (51402013), China Postdoctoral Science Foundation

(2014M550022), Fundamental Research Funds for the Central Universities, China (FRF-TP-14-042A1), and Funds for Science and Technology on ASIC Laboratory, China.

国家自然科学基金(51402013), 中国博士后科学基金(2014M550022), 中央高校基本科研业务费(FRF-TP-14-042A1)及专用集成电路重点实验室基金资助项目

© Editorial office of Acta Physico-Chimica Sinica