介孔硅材料及其负载型催化剂去除挥发性有机物的最新进展

2015-12-05张晓东杨一琼

张晓东 王 吟 杨一琼 陈 丹

(1上海理工大学环境与建筑学院环境与低碳科学研究中心, 上海 200093;2扬州大学环境科学与工程学院, 江苏 扬州 225127)

介孔硅材料及其负载型催化剂去除挥发性有机物的最新进展

张晓东1,*王 吟1杨一琼1陈 丹2,*

(1上海理工大学环境与建筑学院环境与低碳科学研究中心, 上海 200093;2扬州大学环境科学与工程学院, 江苏 扬州 225127)

介孔硅材料由于具有大的比表面积, 均一的孔结构和大的孔径, 常被用于分离、吸附和催化等领域. 本文综述了近年来国内外介孔硅材料及其负载型催化剂去除各类挥发性有机物(VOCs)的研究进展, 主要包括烃类、甲醇、甲醛、丙酮、苯、甲苯、萘、乙酸乙酯等. 讨论了介孔硅材料的结构对VOCs吸附过程的影响; 介绍了不同催化剂消除各类VOCs的催化性能及反应机理, 并重点评述了甲苯在不同催化剂上的研究进展. 分析结果表明, 介孔硅材料的表面环境、孔道结构以及宏观形貌是影响VOCs分子在介孔硅材料上吸附的主要因素;贵金属催化剂的应用需要提高其抗中毒性以及降低成本; 过渡金属的研究应着重于研发高活性的负载型过渡金属复合氧化物催化剂. 最后对国内外介孔硅材料及其负载型催化剂的发展进行了展望, 今后催化剂的设计可以从“氧化硅载体”和“介孔孔道”两个方面展开, 这将为设计合适的催化剂处理各类VOCs污染物提供一定参考.

介孔硅材料; 负载型催化剂; 挥发性有机物; 吸附; 催化氧化; 贵金属; 非贵金属

1 引 言

挥发性有机物(简称VOCs), 主要包括烷烃、烯烃、醛类、酮类、醇类、芳香化合物、卤代烃等.研究表明, 大多数VOCs有毒, 有气味, 甚至还有三致效应, 对人类的生产生活及人体健康产生极大的危害; 据统计, 城市居民每天在局部环境工作、生活、学习的时间长达21.5 h, 占全天时间90%以上.1目前消除VOCs的方法主要包括吸附、2吸收、3冷凝、4膜分离、5催化氧化、6光催化氧化、7等离子体氧化和生物降解等方法,8,9其中催化氧化法是最有效处理VOCs的手段之一. 研究显示, 对于吸附法和催化氧化法去除VOCs, 研发高性能的吸附材料和催化剂至关重要.

近年来, 介孔硅材料由于具有较大的比表面积,均一的且在纳米尺寸上连续可调的孔径, 从一维到三维的有序孔道结构, 表面基团可官能化等一系列优点受到了广泛关注, 成为材料领域的研究热点.10研究发现, 利用介孔硅材料的宏观形貌和微孔结构,可以吸附较多的VOCs;11此外, 利用介孔硅材料孔道的几何和电子束缚特性, 可以达到稳定纳米粒子形状、结构和电子性质的目的, 这为构筑低温高活性的催化剂提供载体.12,13国内外对于介孔硅材料进行了大量的研究, 以其为吸附剂或以其为载体的负载型催化剂去除VOCs是环境催化领域的一个热点问题. 目前, 对于消除VOCs有过很多评述,14–31其中介孔分子筛吸附去除VOCs也有少量评述,29–31但没有专门对介孔硅材料负载型催化剂催化去除VOCs进行过评述. 因此, 本文将对近5年介孔硅材料吸附VOCs的主要结果进行总结, 着重于评述介孔硅材料负载型催化剂催化消除烃类、醛、酮、醇类以及芳香化合物等VOCs气体的最新进展.

2 介孔硅材料吸附去除VOCs

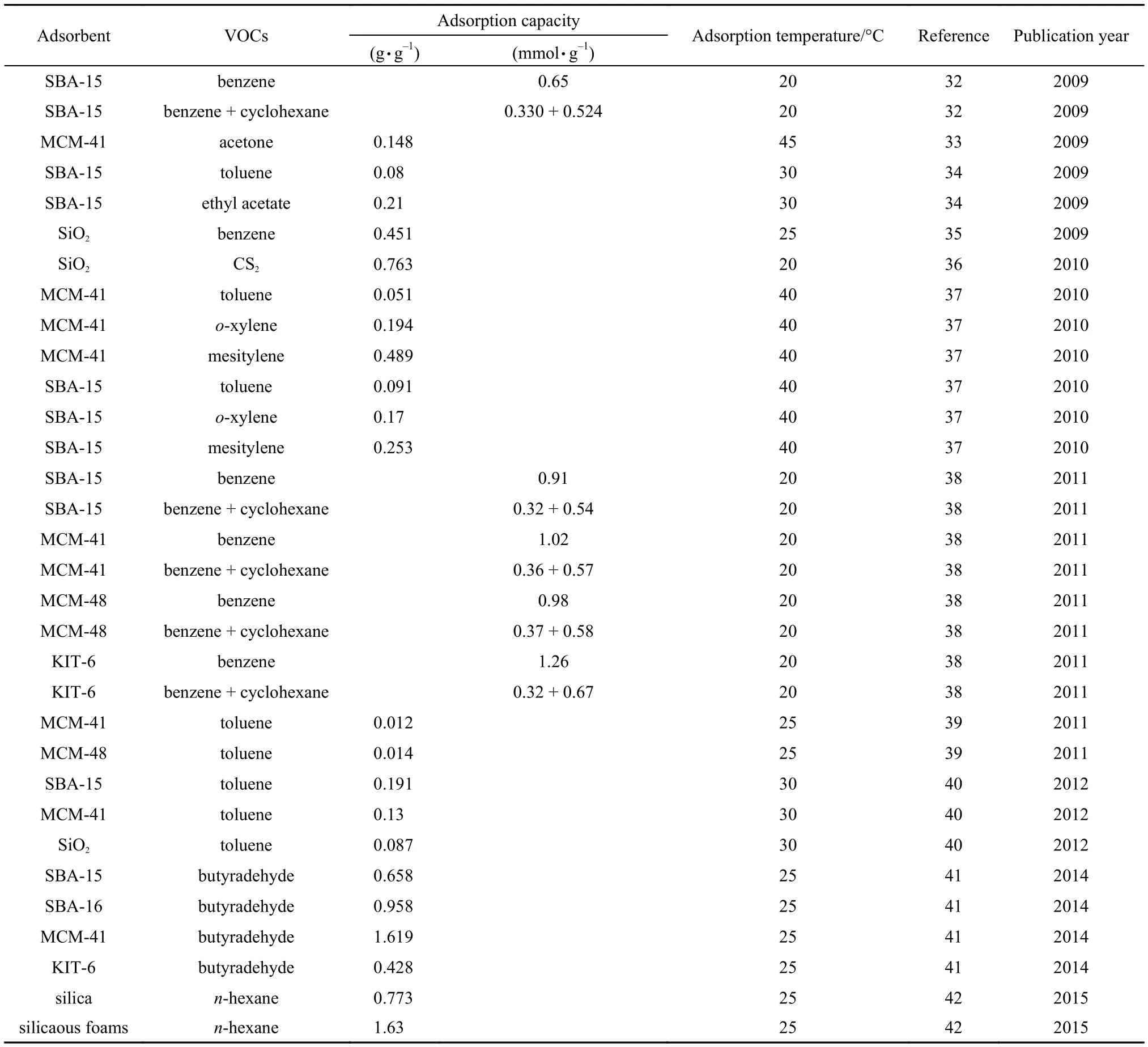

介孔材料具有疏水性的表面, 高的水热稳定性,作为潜在的VOCs吸附剂, 引起了研究人员的广泛关注. 研究显示, 介孔硅材料的表面环境, 孔道结构以及宏观形貌是影响VOCs分子在介孔硅材料上吸附的主要因素. 研究发现, 孔道结构和宏观形貌影响吸附质分子在吸附剂中的扩散. 因此, 很多研究人员通过改变合成方法等因素调变材料的孔道结构和宏观形貌. 表1给出的是介孔硅材料上吸附VOCs的近期研究结果.32–42金炜阳与其合作者34发现SBA-15具有亲乙酸乙酯和憎甲苯的性能. 不同晶化温度调变了分子筛中的介孔和微孔比率, 同时也导致分子筛比表面积的改变, 甲苯吸附量和分子筛中微孔含量相关, 而乙酸乙酯则和分子筛的比表面积相关. 黄海凤小组37,43,44考察了MCM-41和SBA-15对甲苯, 邻二甲苯和均三甲苯的吸附性能. 结果表明,增加 VOCs 分子尺寸和浓度, 降低床层温度可大幅提高介孔分子筛吸附性能. MCM-41对芳烃类VOCs 为典型的I型吸附等温线, 而SBA-15对芳烃类VOCs 为IV型吸附等温线.37,43进一步调控MCM-41的孔径变为4.1、3.2和2.4 nm, 结果显示, 随着MCM-41孔径减小, 其对低浓度甲苯和邻二甲苯的吸附量上升, 由于均三甲苯存在孔道扩散效应, 其吸附量增加不明显.44吸附等温线表明, 孔径为2.4 nm时, 3种芳烃分子均属于典型的Langmuir单分子层吸附; 当孔径大于2.4 nm时, 芳烃分子出现明显的多层吸附和毛细凝聚现象. Zhang与其合作者40选用3种不同的介孔材料SBA-15、MCM-41和SiO2用于研究其对甲苯吸附脱附性能. 结果表明, 各样品对甲苯的吸附容量呈以下趋势: SBA-15 ˃ MCM-41 ˃ SiO2. 因此, 认为中微孔复合结构的SBA-15是较理想的吸附材料, 且微孔之间存在一定的协同作用,中孔有利于分子的扩散, 而微孔有利于分子的吸附,微孔量越大, 吸附性能越好. 黄天辉与其合作者41合成了具有不同孔结构的SBA-15、SBA-16、MCM-41和KIT-6, 用于考察对有机醛的吸附. 结果表明,材料的介孔比表面积与其对正丁醛的吸附量成正比, 吸附等温线符合Langmuir模型, 属于单层吸附,具有最大介孔比表面积的MCM-41对正丁醛的吸附量最大(484 mgg–1). 最后将SBA-15添加到卷烟滤嘴中, 结果表明, SBA-15能显著降低吸入卷烟烟气中巴豆醛的释放量. Hu与其合作者45通过改变助溶剂的体积合成一系列的介孔硅纳米球用于吸附甲苯,结果显示总孔体积是影响吸附量和吸附速率的重要因素.

表1 介孔硅材料上吸附VOCs的近期研究结果Table1 Recent results of adsorption of VOCs over mesoporous silica materials

研究还发现, 表面环境影响吸附质与吸附剂表面之间的相互作用, 一般通过嫁接官能团调变. 谢遵园等36用聚甲基含氢硅氧烷(PMHS)修饰介孔硅材料合成微/介孔硅基材料, 该材料具有比表面大、双孔分布、疏水性能高的特点, 对CS2的静态饱和吸附量达到762.76 mgg–1, 高于MCM-41和SBA-15 的静态饱和吸附量. 郝郑平课题组32,38分别用甲基三乙氧基硅烷(MTES)和苯基三乙氧基硅烷(PTES)修饰SBA-15, 合成了硅烷化的介孔材料CH3-SBA-15和C6H5-SBA-15. 对苯的动力学实验表明, 改性后的SBA-15有着更快的吸附速率, 且经苯基改性后的SBA-15比经甲基改性后的SBA-15对苯的吸附量更大, 从而证明苯基对苯的吸附作用明显比甲基强,它与总孔体积之间的协同作用是影响吸附量和吸附速率的重要因素.32在前期研究基础上, 该课题组进一步采用后嫁接方法用PTES对SBA-15、MCM-41、MCM-48和KIT-6进行了表面改性.38结果显示,虽然芳香化合物和表面苯基之间的亲和力有利于材料对苯的吸附, 但是改性后的材料比表面积和孔容下降. 所以综合起来, 改性后的介孔材料对苯的吸附性能并没有改性前的好, 这进一步说明了材料的孔道结构和宏观形貌对其吸附有着很大的影响.

3 介孔硅材料负载型催化剂催化去除VOCs

不同种类的VOCs对人类的生产生活及环境的影响不同. 因此, 了解各个污染物的性质及危害, 掌握各个污染物的降解路径, 寻求一种高效率的催化剂至关重要. 催化剂通常都是由活性组分, 助剂和载体等组成. 其中活性组分对催化效果和寿命有很大的影响. 目前, 用于催化燃烧VOCs的催化剂活性组分主要分为贵金属催化剂, 过渡金属催化剂, 钙钛矿类催化剂及其混合或复合氧化物催化剂.20贵金属催化剂是低温催化氧化最常用的催化剂, 其优点是具有高的催化活性, 缺点是价格昂贵, 活性组分易挥发和烧结等; 过渡金属氧化物由于其价格低廉备受关注, 但其完全转化温度较高; 钙钛矿类催化剂及其混合或复合氧化物催化剂高温结构稳定,价格低廉, 适合高温条件下去除VOCs, 其不足在于低温活性较低, 起燃温度(T50)较高.

下面将按照典型VOCs的种类, 如烃类、醛、酮和醇类, 芳香族化合物, 乙酸乙酯等VOCs消除的最新研究成果分别展开讨论, 其中对目前研究比较多的甲苯详细讨论不同活性组分所导致的影响.

3.1 烃类的消除

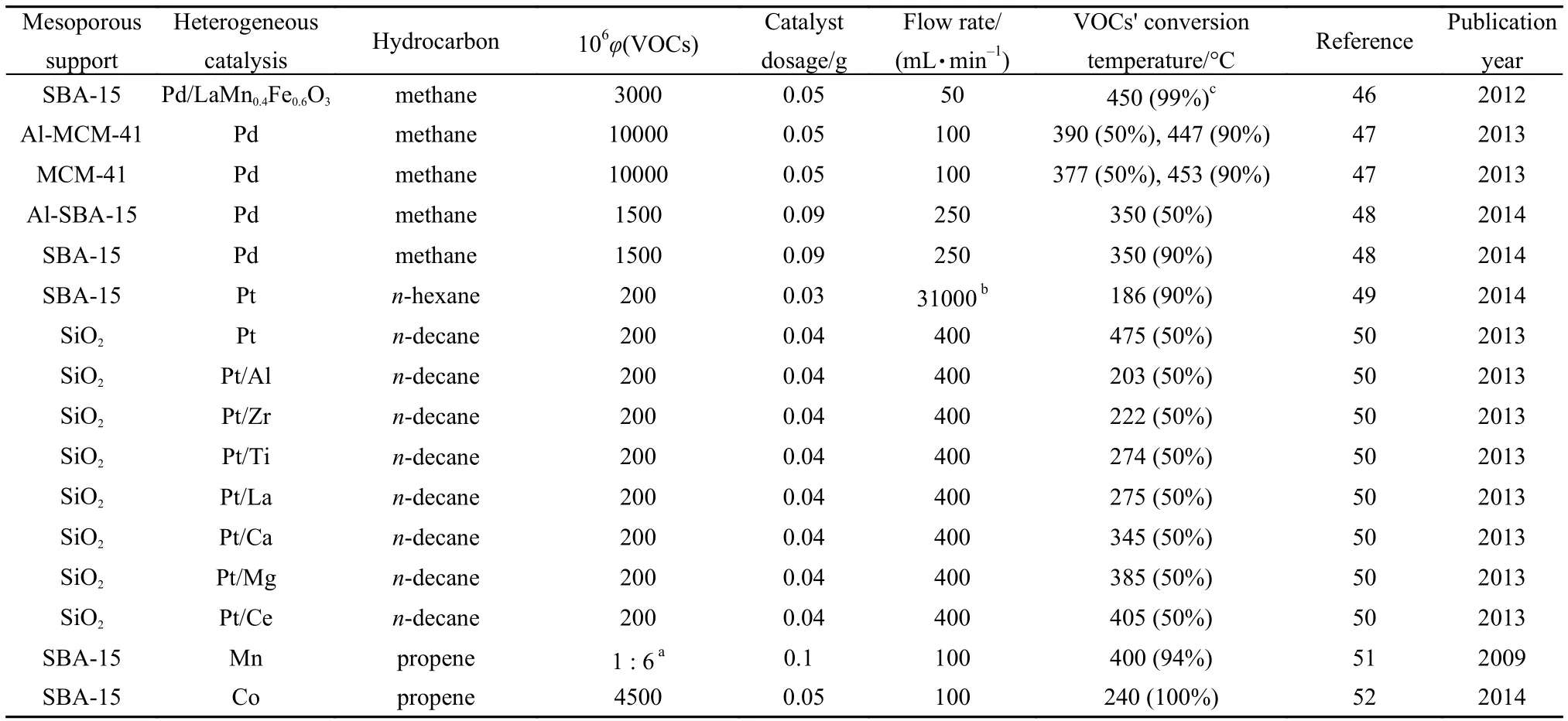

表2给出了介孔硅负载型催化剂上催化氧化烃类的近期研究成果.46–52从表中可以看出, 研究主要集中在以甲烷、正己烷、正癸烷为主的烷烃和以丙烯为代表的烯烃; 而且, 烷烃氧化一般选用Pd和Pt等贵金属催化剂, 烯烃氧化选用过渡金属氧化物催化剂. 研究发现, 对于烷烃中的甲烷氧化反应, 向载体中加入Al不利于活性的提高. Gannouni与其研究者47认为Al虽然有利于金属分散提高催化活性,但加入Al所导致的孔道塌陷抵消了这部分增加的活性; 而Boutros与其研究者48则认为Al的加入导致组分不均一, 所以活性下降. 对于上述两种截然不同的解释, 可能和其选用的载体有关. 在实际气体中一般都会含有二氧化碳, 水和二氧化硫等, Liotta与其研究者46考察了二氧化硫对甲烷氧化反应的影响. 与Pd/LaMn0.4Fe0.6O3催化剂相比, 负载在SBA-15上Pd/LaMn0.4Fe0.6O3催化剂不易失活, 并表现出较好的抗硫性, 这都归结于SBA-15能够较好地分散LaMn0.4Fe0.6O3和稳定活性物种Pd防止其烧结. 与甲烷氧化不同的是, 向载体中引入酸性或碱性位点,50可以提高正癸烷的催化活性, 原因是Pt分散度得到提高.

表2 介孔硅负载型催化剂上催化氧化烃类的近期研究成果Table2 Recent results of catalytic oxidation of hydrocarbon over mesoporous silica-supported catalysts

3.2 醛, 酮和醇类的消除

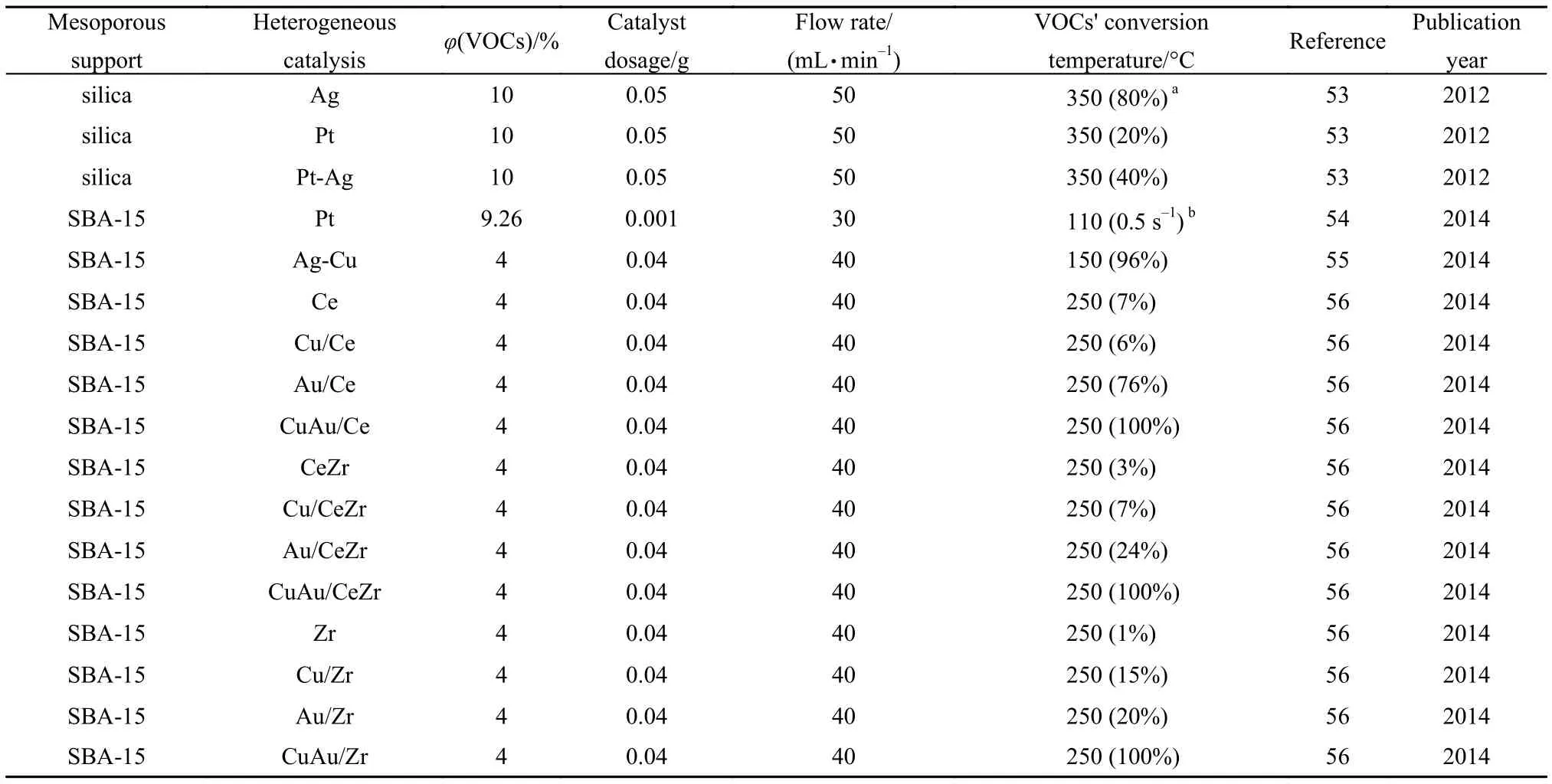

表3给出了介孔硅负载型催化剂上催化氧化甲醇的近期研究成果.53–56从表中可以看出, 相对于过渡金属催化剂, 特别是催化剂复合了贵金属后, 其低温活性更高. Czaplinska与其合作者55通过调控合成方法和活化条件, 制备出高活性的AgCu/SBA-15催化剂. 研究发现, 金属银在甲醇完全氧化过程中起着至关重要的作用. 当铜量较多时, CuO物种所表现出酸-碱性会导致体系中形成大量的甲醛和甲酸甲酯. Cu2+(L酸)多, 生成的甲醛分子不能脱附, 然后与甲醇分子形成甲酸甲酯. 因此, 反应产物中甲酸甲酯越多, 意味着L-酸越多. 随着反应温度升高, 碱性氧物种作用越来越明显, 核(Ag2O)壳(CuO)结构的催化剂在350 °C下CO2选择性为80%, 甲醇转化率达到71%. 而当银量较多时, 煅烧得到的AgCu/SBA-15催化剂经低温惰性气体活化后, 150 °C下甲醇转化率达到96%, CO2选择性达到99%. 高活性的原因是Cu-Ag相互作用导致Cu2+电子向Ag0传递, 增强了体系的还原性. 而在上述样品合成过程中加入还原剂NaBH4, 煅烧后的样品主要以Ag0Cu0形式存在, 活性很低, 强的Ag0-Cu0作用会导致活性下降.

表3 介孔硅负载型催化剂上催化氧化甲醇的近期研究成果Table3 Recent results of catalytic oxidation of methanol over mesoporous silica-supported catalysts

表4 介孔硅负载型催化剂上催化氧化甲醛的近期研究成果Table4 Recent results of catalytic oxidation of formaldehyde over mesoporous silica-supported catalysts

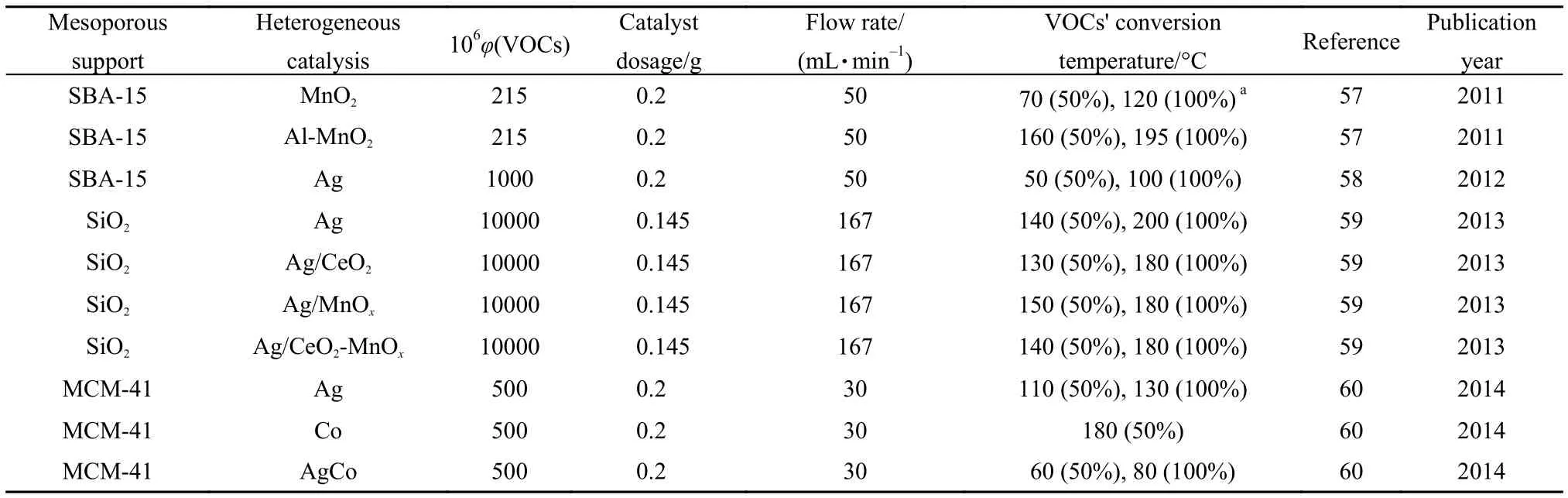

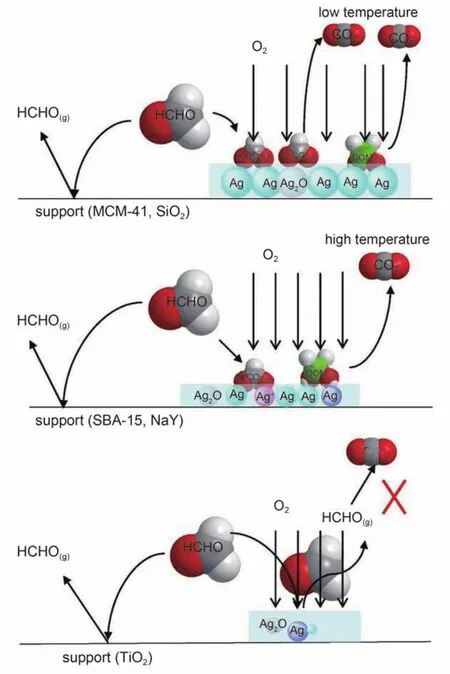

表4给出了介孔硅负载型催化剂上催化氧化甲醛的近期研究成果.57–60从表中可以看出, 负载型银催化剂表现出较好的催化活性, 展现出良好的应用前景. 在此过程中, 银催化剂催化氧化甲醛的机理被广泛研究. 首先, 我们研究了甲醛在不同银催化剂上的吸附和表面反应过程,61,62如图1所示. 研究结果表明, 甲醛在银催化剂上吸附物种主要有4种, 分别为分子吸附甲醛、亚甲二氧基(DOM)、甲酸盐和少量的多氧亚甲基(POM)物种. 不同载体负载的银催化剂上甲醛反应中间物种的种类和数量能够影响催化剂上甲醛吸附-脱附以及表面反应性能.

图1 不同银催化剂上甲醛吸附以及表面反应机理图61Fig.1 Possible scheme for HCHO adsorption and surface reaction on different silver catalysts61

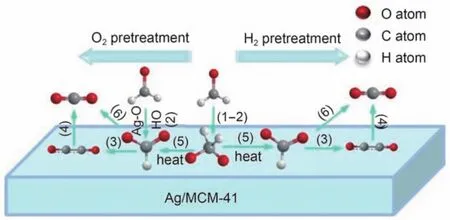

其次, 在前面的研究结果上, 我们继续以MCM-41为载体负载银用于研究催化剂随时间或温度变化的甲醛解离吸附和氧化行为中可能的途径,63如图2所示. 首先, 在Ag/MCM-41催化剂上预吸附的甲醛被氧化为DOM物种(H2CO2(a)) (1); 然后, 在O2预处理所形成的银氧特殊结构(Ag(s))下, 预吸附的甲醛会与催化剂表面羟基反应生成甲酸盐物种(HCOOAg(a)) (2); 随着反应温度的升高, DOM物种通过Cannizzaro歧化反应也会生成甲酸盐物种(5), 而在银氧特殊结构上形成的甲酸盐物种在常温条件下就能解离成吸附态CO物种(CO-Ag(a)) (3). 吸附态CO被移动态的氧物种氧化为气相CO2物种(4). 在此过程中还发现, 甲酸盐物种的解离和形成以及CO物种的形成和氧化能力对于银催化剂上甲醛的催化氧化消除起着至关重要的作用.

图2 Ag/MCM-41催化剂上甲醛吸附氧化途径示意图63Fig.2 Scheme of HCHO adsorption and oxidation over catalysts63

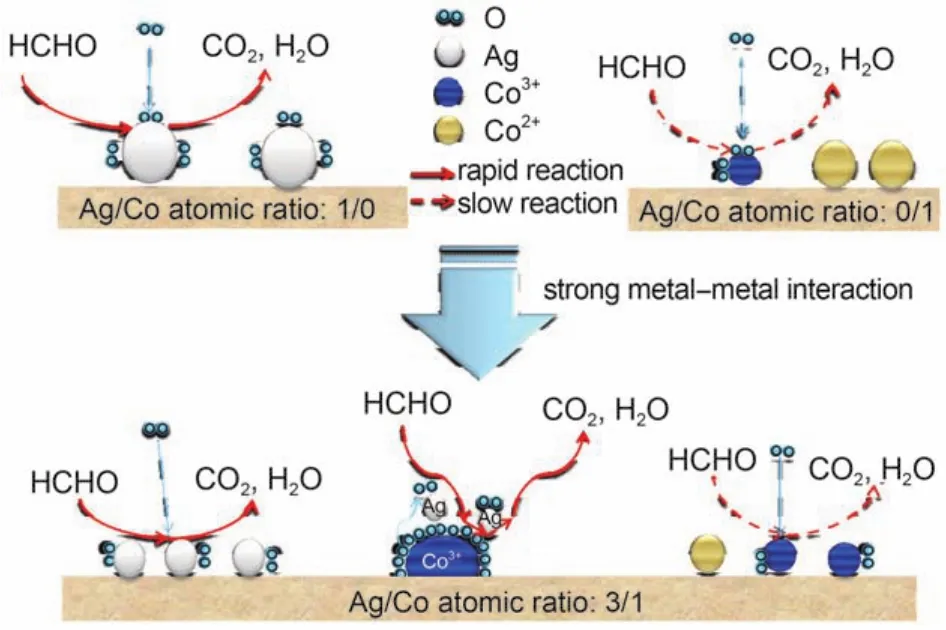

图3 Ag, Co和AgCo催化剂上可能的结构变化以及甲醛催化反应路径60Fig.3 Possible structure changes of catalysts and reaction path of HCHO catalytic oxidation on the Ag, Co, and AgCo catalysts60

研究显示, 向贵金属催化剂中添加过渡金属,有利于分散活性组分, 提高催化剂的低温活性. 继续在前面的研究基础上, 我们通过向Ag/MCM-41催化剂添加过渡金属Co来调控银物种,60并研究了单金属催化剂和双金属催化剂(Ag/Co原子比为3/1)上可能的结构变化以及甲醛催化反应路径, 如图3所示. 单金属银催化剂(Ag/Co原子比为1/0)经过O2气氛500 °C预处理后, 催化剂上带有次表层氧物种的Ag0是甲醛吸附和活化的活性, 此时甲醛完全转化CO2温度为130 °C. 单金属Co催化剂样品(Ag/Co原子比为1/0)上由于能够活化吸附甲醛反应物分子的Co3+含量较低, 活性较差. 和单金属Ag和Co样品相比, 强烈的金属–金属相互作用导致双金属AgCo催化剂表面电子转移, 在催化剂表面形成活性AgCo界面, 有益于反应物分子的流动. 并且使AgCo双金属催化剂样品具有更好的低温可还原性, 产生更多的氧空穴, 从而使气相氧分子在氧空穴上更为容易地被活化产生活性表面氧物种(Osurf). 同时, 大量存在的高分散Co3+也会加速氧的吸附与活化, 产生大量Osurf物种. 因此, 在活性金属银物种上被活化的甲醛能够较为容易地通过AgCo界面, 被Co3+表面存在的大量Osurf物种活化反应, 实现催化降解.

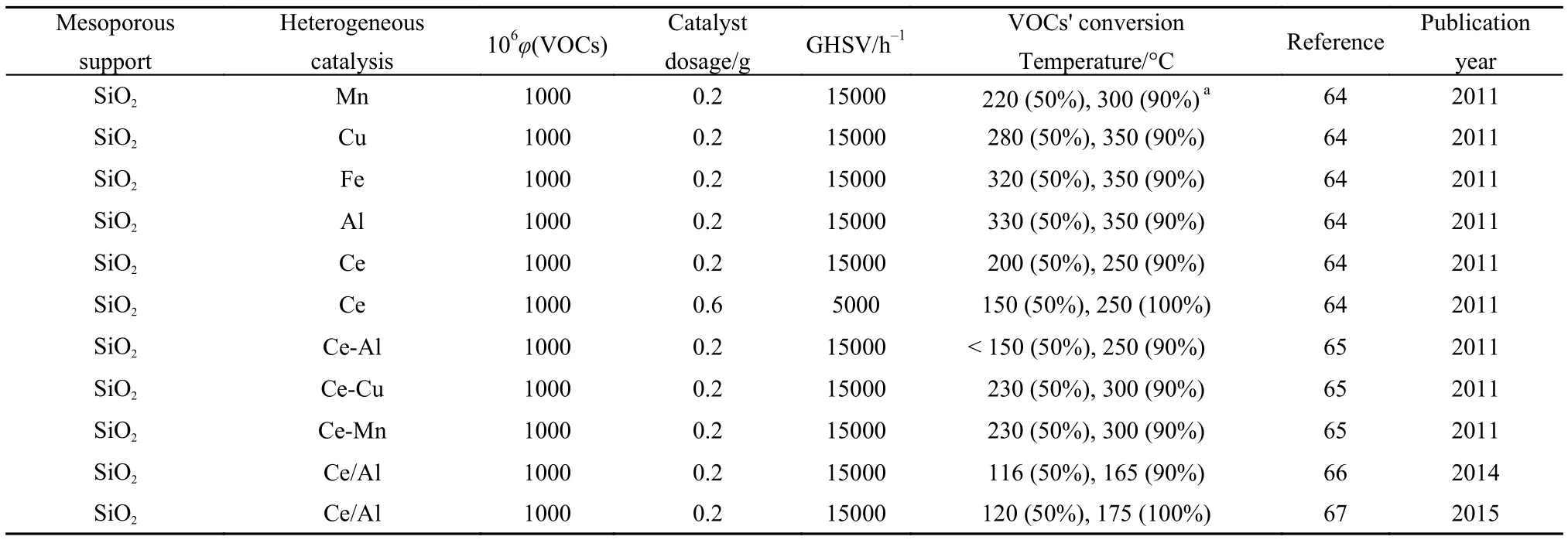

表5给出了介孔硅负载型催化剂上催化氧化丙酮的近期研究成果.64–67从表中可以看出, 相对于单一组分负载型催化剂, 双组分的负载型催化剂表现出更高的催化活性. Bai课题组64,65通过一步气溶胶蒸发诱导自组装法合成多种负载型催化剂, 考察几种单一组分(Mn, Cu, Fe, Al, Ce), 复合组分(Ce-Mn, Ce-Cu, Ce-Al), 空速(5000, 10000, 15000 h–1), 丙酮含量(1000 × 10–6, 2000 × 10–6, 4000 × 10–6), 负载量等因素对活性的影响. 结果显示, 单一组分中Ce的活性最好, 96 h内活性稳定, 影响活性的关键因素不是Ce的含量, 而是载体的比表面积和有序性; 进一步以Ce为主体进行复合组分考察结果显示,65Ce-Al双组分催化剂表现出较好的低温催化活性, 在丙酮含量为1000 × 10–6, 空速15000 h–1, 150 °C时去除率达到80%, 此时Al含量、比表面积、氧化铈粒径起着主要作用, 但稳定性较差, 5 h内迅速失活.

表5 介孔硅负载型催化剂上催化氧化丙酮的近期研究成果Table5 Recent results of catalytic oxidation of acetone over mesoporous silica-supported catalysts

在此基础上, Bai课题组66从资源再利用、高效、低成本的角度出发, 采用来自光电产业碱提取物的硅酸钠代替正硅酸四乙酯(TEOS), 用改进的快速盐气溶胶法制备出带有孔结构的双金属Ce/Al-SiO2催化剂. 表征和活性结果显示, 丙酮氧化活性主要取决于催化剂的表面还原性质, 即催化剂的酸性.具有高酸性和强还原性的催化剂表现出最好的催化活性, 丙酮最终能在165 °C下实现90%的转化, 表现出很大的应用潜力. 最后, 还推测出丙酮在催化剂上的反应路径: 首先, 气态丙酮吸附在酸性位点形成吸附态的丙酮; 其次, 气态氧分子与活性金属位点上的氧空穴撞击形成移动态的氧物种; 最后,吸附态的丙酮与移动态的氧物种反应生成CO2和H2O, 释放酸性位点和氧空穴用以循环.

3.3 苯的消除

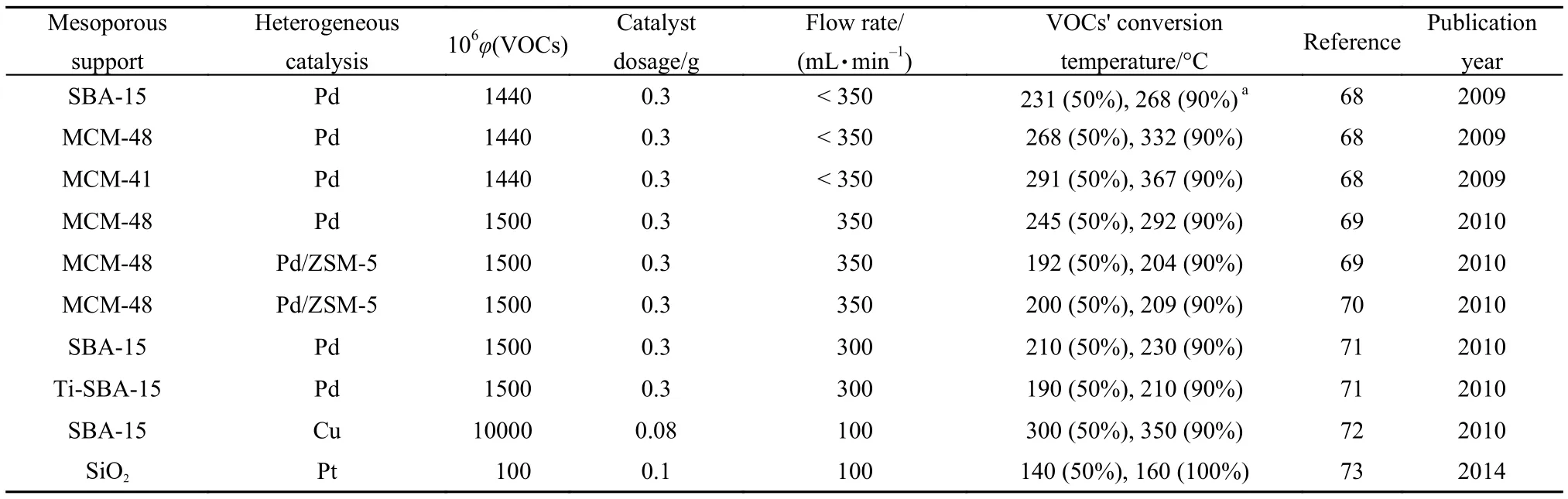

表6给出了介孔硅负载型催化剂上催化氧化苯的近期研究成果.68–73从表中可以看出, 载体对于Pd催化剂催化氧化苯的性能影响较大. 研究显示,载体的孔径、比表面积和孔道结构强烈的影响着活性物种的分布和苯分子的扩散等, 从而影响催化剂的活性.68相比较MCM-48和MCM-41, SBA-15水热稳定性良好, 以其为载体的负载型Pd催化剂表现出较好的稳定性. 在考察载体影响的过程中, 还发现载体中的酸性有利于催化活性的提高. 因此, 进一步向SBA-15中加入杂原子Ti以增加载体的酸性位点,71结果显示, 催化活性进一步增加, 这一方面归结于酸性位点有利于Pd粒子的分散, 另一方面归结于Ti的加入导致SBA-15孔径从5.2 nm增加到5.8nm, 苯分子更容易进入孔道与活性位点接触, 有利于CO2和H2O产物的扩散和脱附. 此外, 向MCM-48中加入ZSM-5,69载体孔径从2.4 nm增加到3.2 nm,活性增加. 综合各表征结果得出苯的催化活性主要依靠载体酸性, CO2脱附性能以及Pd分散度. 酸性载体上的Pd0更容易被O2(形成的移动态的氧物种)氧化成Pd2+O2–, 然后与苯反应生成CO2和H2O. 在此过程中, Pd2+被还原成Pd0, 依次形成循环. 在表6中我们发现Pt/SiO2催化剂表现出最佳的催化活性, Liu与其合作者73考察了煅烧温度和时间对催化剂结构和活性的影响, 得到了结构的物理模型来描述Pt纳米团簇的扩散和聚集过程, Pt分散度所决定的Pt纳米团簇在表面的扩散和聚集率是决定催化活性的关键机制.

表6 介孔硅负载型催化剂上催化氧化苯的近期研究成果Table6 Recent results of catalytic oxidation of benzene over mesoporous silica-supported catalysts

3.4 甲苯的消除

目前, 对于催化氧化消除VOCs, 常选用甲苯作为目标物. 因此, 下面我们按照活性组分的分类来详细了解目前催化氧化甲苯的研究进展.

3.4.1 贵金属催化剂

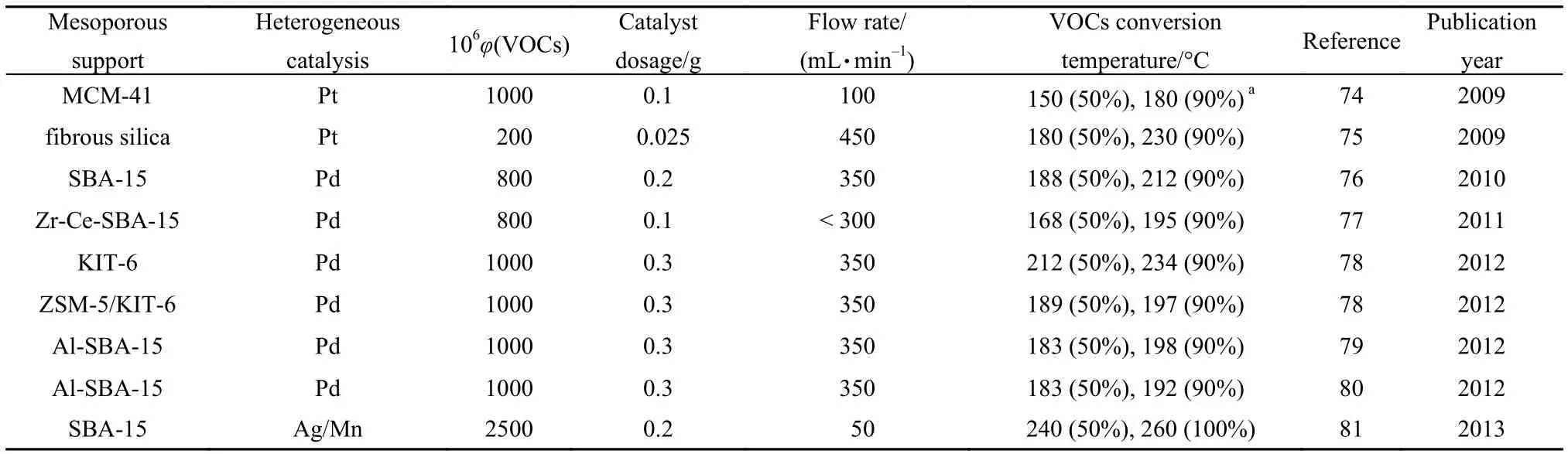

贵金属催化剂具有高活性, 好的选择性和起燃温度低等优良特性使其受到广泛的关注. 表7给出了介孔硅负载贵金属催化剂上催化氧化甲苯的近期研究成果.74–81从表中可以看出, 贵金属活性组分主要集中在Pt族金属Pt和Pd上, 起燃温度T50基本都集中在200 °C以下; 载体以SBA-15, KIT-6和MCM-41为主. 研究发现, 通过向SBA-15或KIT-6中掺入Zr-Ce,77ZSM-5,78Al等引入酸性位点或缺陷位点,79,80有利于分散活性组分; 此外, 载体孔道结构的改变有利于分子扩散, 进而反应活性提高.77为了更好的定量评估活性位点的反应活性, Lai与其合作者82以Pt/SBA-15和Pt/SiO2作为催化剂, 研究甲苯氧化反应的转化频率(TOF). 结果显示, 与Pt/SiO2相比, Pt/ SBA-15拥有更强的分解甲苯为苯, 碳氢化合物和氢气的能力, 这些产物更容易被氧化, 对甲苯氧化速率有着积极的影响. 程序升温脱附(TPD)结果表明解离反应主要是甲基与苯基之间的断裂. 结合密度泛函理论(DFT)计算和漫反射红外傅里叶变换(DRIFT)光谱法研究CO探针分子吸附在Pt团簇各个缺陷位点的拉伸频率, 得出次纳米尺寸的Pt颗粒(二十面体)或Pt单原子形成在SBA-15上, 有利于甲苯吸附和促进甲苯解离.

表7 介孔硅负载贵金属催化剂上催化氧化甲苯的近期研究成果Table7 Recent results of catalytic oxidation of toluene over mesoporous silica-supported noble catalysts

此外, 向Mn/SBA-15催化剂中添加适量的银,81有利于低温催化氧化甲苯. 银的加入促进锰氧化物的分散, 提高锰氧化物的还原性并形成大量的活性氧. 此外, 银进入锰氧化物晶格里, 形成Ag1.8Mn8O16混相物质, 同时促使部分的二氧化锰转化成三氧化二锰. 结果显示, MnO2、Mn2O3以及Ag1.8Mn8O16的共存体系有利于催化反应的进行. 此外, 还发现中间体苯甲醛的形成与Mn基催化剂的晶格氧有关系.

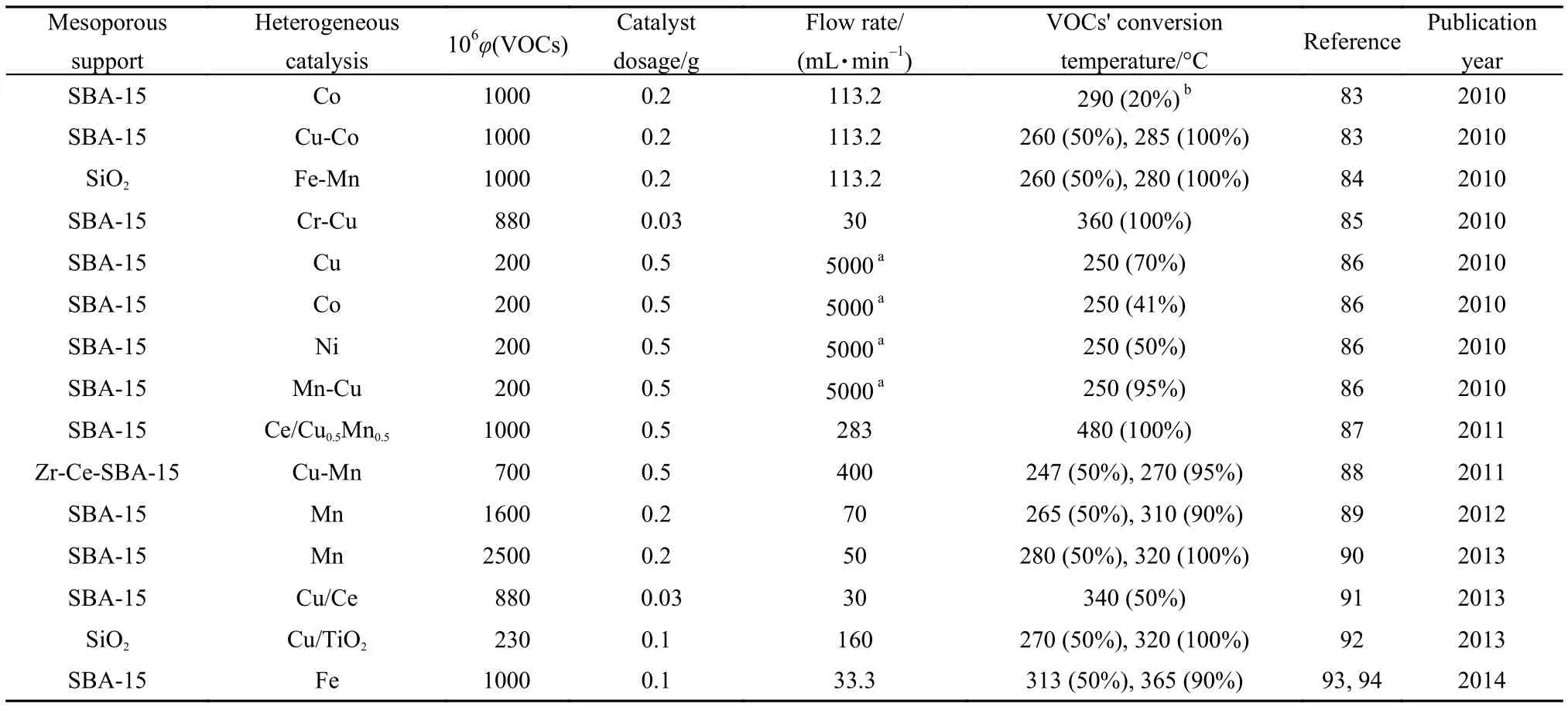

表8 介孔硅负载过渡金属催化剂上催化氧化甲苯的近期研究成果Table8 Recent results of catalytic oxidation of toluene over mesoporous silica-supported transition metal catalysts

3.4.2 过渡金属催化剂

过渡金属氧化物, 由于价格便宜, 来源广泛, 具有高的电子流动性和可变价态, 近年来也被大量研究. 表8给出了介孔硅负载过渡金属催化剂上催化氧化甲苯的近期研究成果.83–94从表中可以看出, 过渡金属氧化物催化剂一般以Cu、Co、Mn、Ce和Ni作活性组分. 研究发现, 单一金属氧化物负载在SBA-15上, 起燃温度较高, 对甲苯的催化燃烧并不理想.83,86进一步研究发现, 金属氧化物之间的协同效应有利于催化活性的提高.83,84,86,88目前, 金属复合氧化物的研究主要集中在对甲苯燃烧催化性能较好的Cu、Mn、Fe、Co、Ce等复合氧化物和特定形貌或结构的金属氧化物上. 研究还发现向过渡金属催化剂中添加K、Cs和H元素, 可以提高催化剂的催化活性.89,90Qu与其研究者89发现适量K+促进催化剂中部分的MnO2转化为Mn2O3, 并且锰氧化物在载体上的分散性以及可还原性均有所提高. 同时, K影响Si-O-Mn键周围电子结构, 增强催化剂与甲苯之间的作用力, 从而导致催化剂在反应中活性提高. Poyraz与其研究者90发现适当的K+、Cs+和H+提高了Mn/SiO2催化剂的介孔孔隙率和比表面积, 表现出更高的活性、选择性以及稳定性.

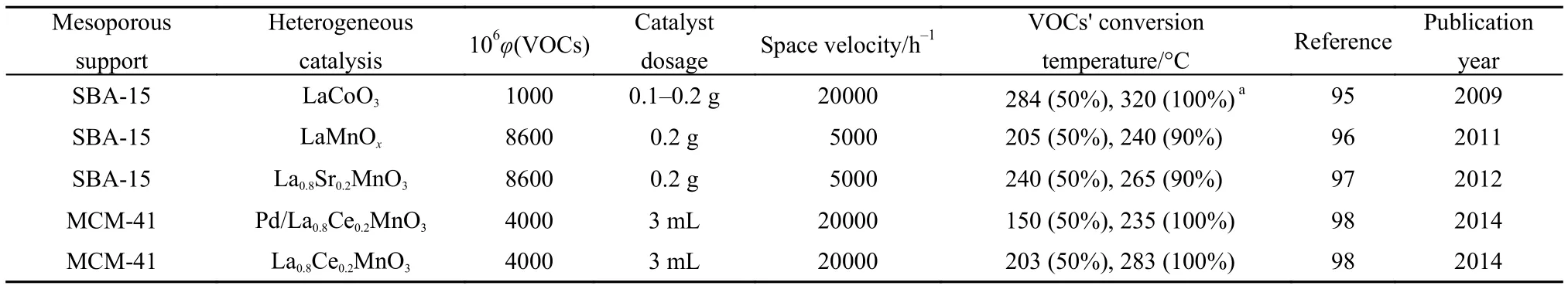

3.4.3 钙钛矿类催化剂

钙钛矿(perovskite)是一类具有ABO3通式的氧化物. 其催化活性与比表面积, 表面缺陷的性质和密度以及B位离子的氧化还原性物质有关. 由于其具有耐热性好、催化活性高、良好的抗毒性等优点, 被广泛的应用于催化氧化VOCs. 表9给出了介孔硅负载钙钛矿催化剂上催化氧化甲苯的近期研究成果.95–98与纯钙钛矿相比, 介孔硅材料负载型钙钛矿类催化剂能够较好地分散钙钛矿, 表现出较好的低温催化活性和稳定性.95目前, 负载型钙钛矿主要以Co和Mn为支撑结构, 并用Sr和Ce改性, 起燃温度T50全部在200 °C以上.97,98研究发现, 负载贵金属Pd后,98T50降低至150 °C, 完全转化温度仅为235 °C.此时, 活性组分颗粒粒径均一且高度分散在催化剂表面.

3.5 萘的消除

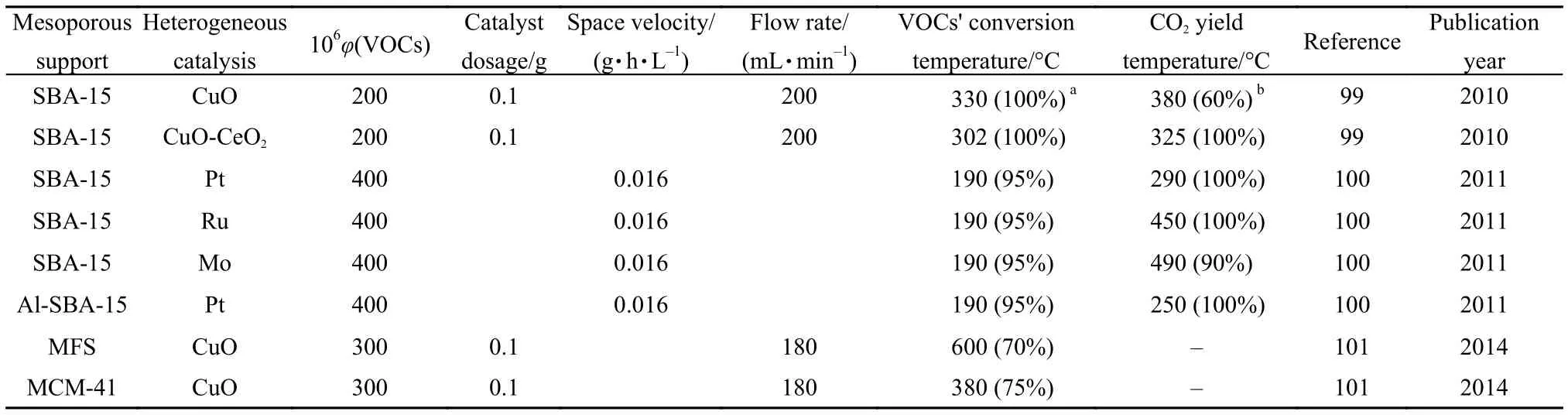

表10给出了介孔硅负载型催化剂上催化氧化萘的近期研究成果.99–101对于萘这种双苯环结构物质相对于一般VOCs分子甲苯, 苯容易产生副产物, 在表中不仅列出了萘的转化率, 还给出了CO2选择性.以CuO/SBA-15催化剂为研究对象,99通过GC-MS发现低温下的副产物主要是联二萘, 还有部分邻苯二甲酸盐和邻苯二甲酸酯类; 高温下的副产物为邻苯二甲酸盐和酯类、少量的联二萘和苯甲醛, 这主要和萘的空间位阻有关. 为了进一步提高CuO/SBA-15催化剂的活性和选择性, 选择CeO2为反应提供表面活性氧. 研究发现: (1) CeO2促进CuO的分散, 提高活性; (2) CeO2提供催化剂表面足够的活性氧物种,用于萘氧化完全; (3) CeO2有助于催化剂的稳定性.

表9 介孔硅负载钙钛矿催化剂上催化氧化甲苯的近期研究成果Table9 Recent results of catalytic oxidation of toluene over mesoporous silica-supported perovskite catalysts

表10还给出了不同活性组分和载体对萘活性的对比数据. Park与其合作者100发现, 与Mo/SBA-15和Ru/SBA-15催化剂相比, 萘在Pt/SBA-15上低温容易脱附, 有利于催化活性的提高; 此外, 向Pt/SBA-15催化剂中加铝, 限制了Pt粒子高温下烧结, 从而提高活性和稳定性. Zhao与其合作者101研究发现, CuO/MCM-41催化剂的萘完全转化温度低于CuO/MFS催化剂, 但是由于高温过程产生的水汽会导致MCM-41结构塌陷, 高温稳定性差.

表10 介孔硅负载型催化剂上催化氧化萘的近期研究成果Table10 Recent results of catalytic oxidation of naphthalene over mesoporous silica-supported catalysts

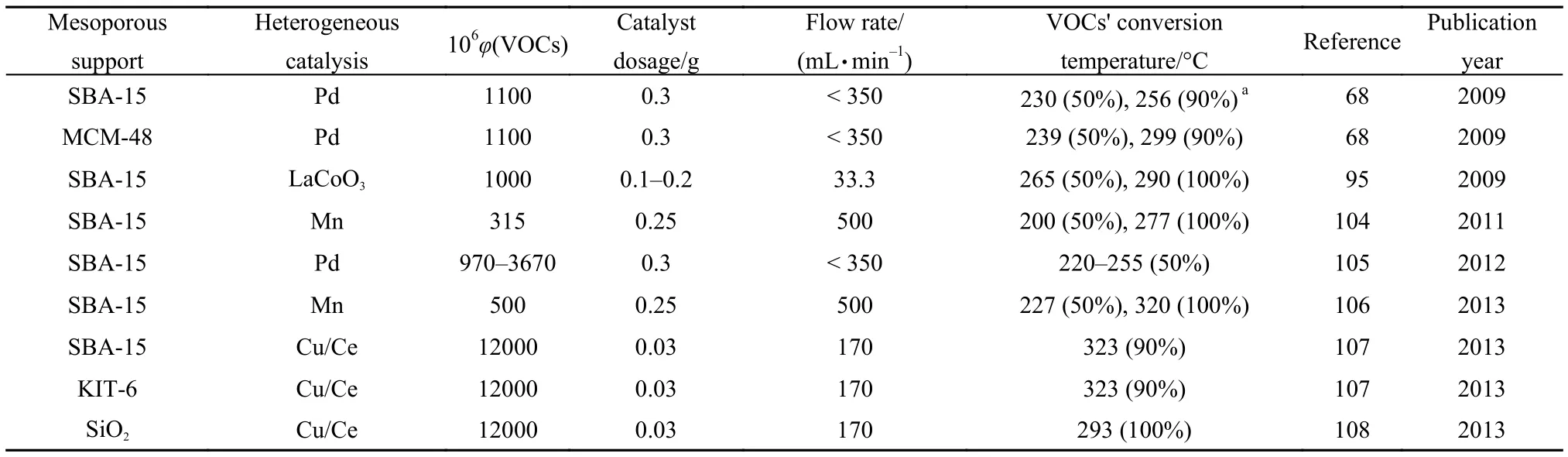

3.6 乙酸乙酯的消除

研究显示, 对于催化氧化消除VOCs, 其VOCs反应活性次序为: 醇 > 醚 > 醛 > 烯烃 > 芳烃 > 酮 >酯 > 石油蜡.102活性结果表明, 乙酸乙酯是众多VOCs中较难转化的一种.103近年来, 以介孔硅材料为载体的负载型催化剂催化氧化消除乙酸乙酯的研究已有一些报道. 表11给出了介孔硅负载型催化剂上催化氧化乙酸乙酯的近期研究成果.68,95,104–108从表中可以看出, Mn基催化剂的T50较低, T100较高; 与之相比,以Pd和LoCoO3为活性物种的催化剂T50较高, T100较低. Deng与其合作者95通过一步法直接把LoCoO3分散在SBA-15表面有利于反应开始初期的乙酸乙酯吸附和活化, T10远高于纯LoCoO3(190 °C); 虽然纯LoCoO3的T50(218 °C)和T100(240 °C)远低于LoCoO3/SBA-15, 但是由于负载型催化剂活性物种的高度分散, 其单位LoCoO3上的转化效率(2.4 mLh–1g–1)远高于纯LoCoO3(0.3 mLh–1g–1). He与其合作者68考察了不同载体对Pd结构以及乙酸乙酯活性的影响. 活性结果顺序如下: Pd/SBA-15 > Pd/MCM-48 > Pd/MCM-41; 表征结果揭示, 介孔的孔道结构对Pd物种的分散起着至关重要的作用, Pd/SBA-15表现出高的稳定性, 72 h内活性基本不变. 在此基础上, 其进一步对Pd/SBA-15催化剂考察不同乙酸乙酯浓度以及几种VOCs混合条件下的VOCs去除率.105结果显示, 单组分时, 甲苯的转化率(T50, 185–215 °C)高于乙酸乙酯(T50, 220–255 °C)和苯(T50, 215–290 °C); 随着苯和甲苯浓度的增加, 其转化率下降, 乙酸乙酯在浓度较低的情况下则随着浓度的增加, 活性增加; 多组分混合活性显示, 芳香族化合物彼此之前相互抑制, 苯和甲苯都抑制乙酸乙酯的活性, 而乙酸乙酯促进甲苯的转化, 抑制苯.

表11 介孔硅负载型催化剂上催化氧化乙酸乙酯的近期研究成果Table11 Recent results of catalytic oxidation of ethyl acetate over mesoporous silica-supported catalysts

Navarro与其合作者106发现Mn/SBA-15催化剂的活性主要是由于Mn4+/Mn3+决定的, 通过考察Mn前驱体以及Mn的价位对结构和活性的影响发现, 前驱体中的K+促进锰钾矿的形成, 有利于消除乙酸乙酯.此外, 具有不同孔道结构的SBA-15和KIT-6被用作载体负载过渡金属Cu/Ce复合氧化物.107结果显示,对于SBA-15, 只有在Cu/Ce比较低的情况下活性较高; 而具有三维孔道的KIT-6能够有利于Cu2+进入CeO2的晶格形成低Ce密度的CeO2颗粒, 这样很容易进入KIT-6的孔道与Cu2+接触, 从而在Cu/Ce比高的情况下取得高的活性.

4 展 望

综上所述, 近几年介孔硅材料及其负载型催化剂在去除VOCs方面有了长足的进展, 不仅开发了新的合成体系, 而且在去除VOCs方面做了很多研究, 制备了很多介孔材料及其负载型催化剂, 具有很好的吸附性能及催化活性. 研究结果显示: (1) 氧化硅作为惰性载体, 反应活性主要与金属活性组分的粒子尺寸和价态有关; (2) 介孔硅材料的介孔, 特别是有序规则孔道能够限域粒子, 在防止粒子聚集方面起到了决定性的作用, 很大程度上提高了VOCs的去除效率. 但是, 仍然存在一些问题和挑战,需要在未来的研究工作中加以重视. (1) 目前, 对于介孔硅材料的载体修饰已经开展了一些工作, 例如:向硅骨架中掺铝用于提供酸性位点, 以提高VOCs的吸附或金属粒子的分散度, 但是大部分都集中在Co、Fe和Ce等过渡金属分布在载体表面, 而没有向骨架掺杂, 很难与贵金属形成界面效应. 因此, 向介孔硅材料骨架中掺入过渡金属, 增加界面效应, 降低贵金属负载量是今后研究方向的重点. (2) 寻求一种合成方法或手段能够实现金属粒子或合金粒子在孔道内的定向组装, 提高单原子效率,也将是我们重点的突破口. (3) 目前对于甲醛、甲苯在催化剂上的反应机理研究较多, 对于复杂分子二甲苯、萘、乙酸乙酯的反应机理研究较少, 特别是在多组分VOCs共存的条件下, 研究介孔硅材料及其负载型催化剂上的反应物分子的扩散、吸附、活化和反应机制以及生成物分子的脱附, 为从源头上设计改进催化剂提供理论基础. (4) 目前, 大部分消除VOCs的研究还处于理想状态, 对于实际工程中其他气氛, 例如: 水汽、CO2、NO、SO2等考察较少. 因此, 今后的研究方向是结合实际应用中的工艺参数, 研制与开发吸附性能以及催化性能好、稳定性高、抗中毒性以及廉价的材料. (5) 单一技术存在各种不足, 寻求VOCs联用技术势在必行, 综合考虑吸附法、催化法、光催化法和等离子催化法等方法的特点, 发挥各自优势, 提高VOCs去除率.

Supporting Information: available free of charge via the internet at http://www.whxb.pku.edu.cn.

(1)Kim, Y. M.; Harrad, S.; Harrison, R. M. Environ. Sci. Technol. 2001, 35 (6), 997. doi: 10.1021/es000192y

(2)Kim, K. J.; Ahn, H. G. Microporous Mesoporous Mat. 2012,152, 78. doi: 10.1016/j.micromeso.2011.11.051

(3)Lin, C. C.; Chien, K. S. Sep. Purifi. Technol. 2008, 63, 138. doi: 10.1016/j.seppur.2008.04.007

(4)Wang, Z. H. Adv. Fine Petrochem. 2007, 8 (4), 50. [王钟晖. 精细石油化工进展, 2007, 8 (4), 50.]

(5)Yu, Z. Y.; Jing, X. L.; Hua, K. S. Chem. Ind. Eng. Prog. 2007, 26 (5), 731. [于正一, 井新利, 花开胜. 化工进展, 2007, 26 (5), 731.]

(6)Yu, F. L.; Qu, Z. P.; Zhang, X. D.; Wang, Y. J. Energy Chem. 2013, 22 (6), 845. doi: 10.1016/S2095-4956(14)60263-1

(7)Colmenares, J. C.; Magdziarz, A.; Łomot, D.; Chernyayeva, O.; Lisovytskiy, D. Appl. Catal. B 2014, 147, 624. doi: 10.1016/j.apcatb.2013.09.027

(8)Xiao, G.; Xu, W. P.; Wu, R. B.; Ni, M. J.; Du, C. M.; Gao, X.; Luo, Z. Y.; Cen, K. F. Plasma Chem. Plasma P. 2014, 34 (5), 1033. doi: 10.1007/s11090-014-9562-0

(9)Wu, D.; Quan, X.; Zhang, Y. B.; Zhao, Y. Z. Biochem. Eng. J. 2006, 32, 84. doi: 10.1016/j.bej.2006.09.005

(10)Zhao, D.; Feng, J.; Huo, Q.; Melosh, N.; Fredrickson, G. H.; Chmelka, B. F.; Stucky, G. D. Science 1998, 279, 548. doi: 10.1126/science.279.5350.548

(11)Kosuge, K.; Kubo, S.; Kikukawa, N.; Takemori, M. Langmuir 2007, 23, 3095. doi: 10.1021/la062616t

(12)Bao, X. H. Sci. China Ser. B 2009, 39 (10), 1125. [包信和. 中国科学B辑: 化学, 2009, 39 (10), 1125.]

(13)Bell, A. T. Science 2003, 299, 1688. doi: 10.1126/science.1083671

(14)Cui, W. Y.; Hui, J. X. Modern Chem. Ind. 2014, 34 (12), 17. [崔维怡, 惠继星. 现代化工, 2014, 34 (12), 17.]

(15)Liu, Z. J., Huang, Y. F.; Liu, J. H. Natural Gas Chem. Ind. 2014, 39 (2), 75. [刘志军, 黄艳芳, 刘金红. 天然气化工, 2014, 39 (2), 75.]

(16)Zhang, G. H.; Zhao, F. Z.; Ji, S. F.; Yin, F. X.; Li, C. Y. Chem. Ind. Eng. Prog. 2007, 26 (5), 624. [张广宏, 赵福真, 季生福, 银凤翔, 李成岳. 化工进展, 2007, 26 (5), 624.]

(17)Zhou, D. S.; Wang, Z. L.; Li, G. P.; Chen, J. Q. Environ. Protec. Chem. Ind. 2011, 31 (2), 134. [周大顺, 王志良, 李国平, 陈建秋. 化工环保, 2011, 31 (2), 134.]

(18)Pan, H. Y.; Zhang, Y.; Lin, Q.; Du, X.; Ge, S. M. Chem. Ind. Eng. Prog. 2011, 30 (8), 1726. [潘红艳, 张 煜, 林 倩,杜 旭, 阁世媚. 化工进展, 2011, 30 (8), 1726.]

(19)Zou, X. B.; Zhou, X.; Wu, Y. Q. Environ. Sci. Survey 2013, 32 (6), 57. [邹祥波, 周 恂, 吴云强. 环境科学导刊, 2013, 32 (6), 57.]

(20)Li, W. L.; Gong, H. Acta Phys. -Chim. Sin. 2010, 26 (4), 885. [黎维彬, 龚 浩. 物理化学学报, 2010, 26 (4), 885.] doi: 10.3866/PKU.WHXB20100436

(21)Deng, J. G.; He, S. N.; Xie, S. H.; Yang, H. G.; Liu, Y. X.; Dai, H. X. Chem. J. Chin. Univ. 2014, 35, 1119. [邓积光, 何胜男,谢少华, 杨黄根, 刘雨溪, 戴洪兴. 高等学校化学学报, 2014, 35, 1119.]

(22)Gibson, L. T. Chem. Soc. Rev. 2014, 43, 5163. doi: 10.1039/C3CS60096C

(23)Zhu, J. J.; Tao, W.; Xu, X. L.; Xiao, P.; Li, J. L. Appl. Catal. B 2013, 130–131, 197.

(24)Ojala, S.; Pitkäaho, S.; Laitinen, T.; Koivikko, N. N.; Brahmi, R.; Gaálová, J.; Matejova, L.; Kucherov, A.; Päivärinta, S.; Hirschmann, C.; Nevanperä, T.; Riihimäki, M.; Pirilä, M.; Keiski, R. L. Top. Catal. 2011, 54, 1224. doi: 10.1007/s11244-011-9747-1

(25)Wu, Z. L.; Gao, X.; Wei, E. Z.; Luo, Z. Y.; Ni, M. J.; Cen, K. F. Power System Eng. 2004, 20 (2), 3. [吴祖良, 高 翔, 魏恩宗,骆仲泱, 倪明江, 岑可法. 电站系统工程, 2004, 20 (2), 3.]

(26)Qu, X. F.; Qu, J. F.; Li, H. P.; Zhu, W.; Zheng, J. T. Environ. Poll. Control 2012, 34 (11), 14. [曲险峰, 曲峻峰, 李海鹏,朱 文, 郑经堂. 环境污染与防治, 2012, 34 (11), 14.]

(27)Li, G. P.; Hu, Z. J.; Li, J. J.; Yang, Z. Y.; He, Z.; Wang, Z. L. Environ. Eng. 2013, 31 (3), 71. [李国平, 胡志军, 李建军, 杨振亚, 何 忠, 王志良. 环境工程, 2013, 31 (3), 71.]

(28)Arne, M.; Vandenbroucke, R. M.; Nathalie, D. G.; Christophe, L. J. Hazard. Mater. 2011, 195, 30. doi: 10.1016/j.jhazmat.2011.08.060

(29)Li, J. N.; Wang, L. N.; Qi, T.; Chu, J. L.; Liu, C. H.; Zhang, Y. Prog. Chem. 2008, 20 (6), 851. [李俊宁, 王丽娜, 齐 涛, 初景龙, 刘长厚, 张 懿. 化学进展, 2008, 20 (6), 851.]

(30)Chen, Y. L.; Zu, Z. N.; Wei, L.; Zhang, B. P. Modern Chem. Ind. 2011, 31 (2), 13. [陈云琳, 祖志楠, 魏 琳, 张宝平. 现代化工, 2011, 31 (2), 13.]

(31)Wang, X. Y.; Ren, Z. D.; Zhu, Y. C.; Zhang, Z. Y.; Zhang, K. C. Modern Chem. Ind. 2012, 32 (4), 20. [汪晓燕, 任占冬, 朱玉婵, 张智勇, 张开诚. 现代化工, 2012, 32 (4), 20.]

(32)Hu, Q.; Li, J. J.; Hao, Z. P.; Li, L. D.; Qiao, S. Z. Chem. Eng. J. 2009, 149, 281. doi: 10.1016/j.cej.2008.11.003

(33)Hung, C.; Bai, H.; Karthik, M. Sep. Purif. Technol. 2009, 64, 265. doi: 10.1016/j.seppur.2008.10.020

(34)Jin, W. Y.; Wang, Y. J.; Wang, X. L.; Guo, M. N.; Lu, J. Q.; Luo, M. F. Ind. Catal. 2009, 17 (11), 12. [金炜阳, 王月娟, 王雪俐, 郭美娜, 鲁继青, 罗孟飞. 工业催化, 2009, 17 (11), 12.]

(35)Chang, W. M.; Li, J. P.; Zhao, N.; Xiao, F. K.; Wei, W.; Sun, Y. H. New Chem. Mater. 2009, 37 (2), 26. [常文明, 李军平,赵 宁, 肖福魁, 魏 伟, 孙予罕. 化工新型材料, 2009, 37 (2), 26.]

(36)Xie, Z. Y.; Xie, Q.; Li, J. P.; Wang, F.; Peng, W. C.; Zhao, N.; Xiao, F. K.; Wei, W.; Sun, Y. H. Environ. Chem. 2010, 29 (6), 1048. [谢遵园, 谢 倩, 李军平, 王 峰, 彭伟才, 赵 宁, 肖福魁, 魏 伟, 孙予罕. 环境化学, 2010, 29 (6), 1048.]

(37)Huang, H. F.; Chu, X.; Lu, H. F.; Zhang, B.; Chen, Y. F. China Environ. Sci. 2010, 30 (4), 442. [黄海凤, 褚 翔, 卢晗锋,张 波, 陈银飞. 中国环境科学, 2010, 30 (4), 442.]

(38)Dou, B. J.; Hu, Q.; Li, J. J.; Qiao, S. Z.; Hao, Z. P. J. Hazard. Mater. 2011, 186, 1615. doi: 10.1016/j.jhazmat.2010.12.051

(39)Seliem, M. K.; Komarneni, S.; Cho, Y.; Lim, T.; Shahien, M. G.; Khalil, A. A.; El-Gaid I. M. A. Appl. Clay Sci. 2011, 52, 184. doi: 10.1016/j.clay.2011.02.024

(40)Zhang, W. W.; Qu, Z. P.; Li, X. Y.; Wang, Y.; Ma, D.; Wu, J. J. J. Environ. Sci. 2012, 24 520. doi: 10.1016/S1001-0742(11)60751-1

(41)Huang, T. H.; Zhao, Y. J.; Tian, Z. F.; Li, X. L.; Liu, X.; Zhao, D. Y. Acta Phys. -Chim. Sin. 2014, 30 (12), 2307. [黄天辉, 赵玉娟, 田兆福, 李小兰, 刘 茜, 赵东元. 物理化学学报, 2014, 30 (12), 2307.] doi: 10.3866/PKU.WHXB201410142

(42)Wang, H. N.; Rong, X.; Han, L.; Tang, M.; Yu, M. H.; Zhang, J.; Huang, W. Q.; Chen, R. Y. RSC Adv. 2015, 5, 5695. doi: 10.1039/C4RA12553C

(43)Huang, H. F.; Chu, X.; Lu, H. F.; Zhang, B.; Li, Y.; Chen, Y. F. J. Chem. Eng. Chin. Univ. 2011, 25 (2), 219. [黄海凤, 褚 翔,卢晗锋, 张 波, 李 瑛, 陈银飞. 高校化学工程学报, 2011, 25 (2), 219.]

(44)Huang, H. F.; Yin, C.; Chu, X.; Gu, Y. Y.; Lu, H. F. Acta Scientiae Circumstantiae 2012, 32 (1), 123. [黄海凤, 殷 操,褚 翔, 顾勇义, 卢晗锋. 环境科学学报, 2012, 32 (1), 123.]

(45)Hu, Q.; Dou, B. J.; Tian, H.; Li, J. J.; Li, P.; Hao, Z. P. Microporous Mesoporous Mat. 2010, 129, 30. doi: 10.1016/j.micromeso.2009.08.029

(46)Liotta, L. F.; Di Carlo, G.; Pantaleo, G.; Hernandez Garrido, J. C.; Venezia, A. M. Top. Catal. 2012, 55 (11–13), 782. doi: 10.1007/s11244-012-9867-2

(47)Gannouni, A.; Albela, B.; Zina, M. S.; Bonneviot, L. Appl. Catal. A 2013, 464–465, 116.

(48)Boutros, M.; Gálvez, M. E.; Onfroy, T.; Da Costa, P. Microporous Mesoporous Mat. 2014, 183, 1. doi: 10.1016/j.micromeso.2013.08.031

(49)Usón, L.; Colmenares, M. G.; Hueso, J. L.; Sebastián, V.; Balas, F.; Arruebo, M.; Santamaría, J. Catal. Today 2014, 227, 179. doi: 10.1016/j.cattod.2013.08.014

(50)Uchisawa, J.; Tango, T.; Murakami, T.; Nakagawa, H.; Hara, S.; Nanba, T.; Obuchi, A. React. Kinet. Mech. Cat. 2013, 108 (2), 359. doi: 10.1007/s11144-012-0514-5

(51)Orlov, A.; Klinowski, J. Chemosphere 2009, 74 (2), 344. doi: 10.1016/j.chemosphere.2008.08.049

(52)El Hassan, N.; Aouad, S.; Casale, S.; El Zakhem, H.; El Nakat, H. Comptes Rendus Chimie 2014, 17 (9), 913. doi: 10.1016/j.crci.2013.10.006

(53)Qayyum, E.; Castillo, V. A.; Warrington, K.; Barakat, M. A.; Kuhn, J. N. Catal. Commun. 2012, 28, 128. doi: 10.1016/j.catcom.2012.08.026

(54)Chen, C. S.; Lai, Y. T.; Chen, T. C.; Chen, C. H.; Lee, J. F.; Hsu, C. W.; Kao, H. M. Nanoscale 2014, 6 (21), 12644. doi: 10.1039/C4NR03624G

(55)Czaplinska, J.; Sobczak, I.; Ziolek, M. J. Phys. Chem. C 2014, 118 (24), 12796. doi: 10.1021/jp5011764

(56)Kaminski, P.; Ziolek, M. J. Catal. 2014, 312, 249. doi: 10.1016/j.jcat.2014.02.005

(57)Yang, X.; Jia, Z. G.; Ji, S. F.; Zhang, H.; Li, X. T. Environ. Protec. Chem. Ind. 2011, 31 (4), 369. [杨 肖, 贾志刚, 季生福, 张 欢, 李旭涛. 化工环保, 2011, 31 (4), 369.]

(58)Qu, Z. P.; Shen, S.; Chen, D.; Wang, Y. J. Mol. Catal. A 2012, 356, 171. doi: 10.1016/j.molcata.2012.01.013

(59)Kharlamova, T.; Mamontov, G.; Salaev, M.; Zaikovskii, V.; Popova, G.; Sobolev, V.; Knyazev, A.; Vodyankina, O. Appl. Catal. A 2013, 467, 519. doi: 10.1016/j.apcata.2013.08.017

(60)Qu, Z. P.; Chen, D.; Sun, Y. H.; Wang, Y. Appl. Catal. A 2014, 487, 100. doi: 10.1016/j.apcata.2014.08.044

(61)Chen, D.; Qu, Z. P.; Shen, S. J.; Li, X. Y.; Shi, Y.; Wang, Y.; Fu, Q.; Wu, J. J. Catal Today 2011, 175 (1), 338. doi: 10.1016/j.cattod.2011.03.059

(62)Chen, D.; Qu, Z. P.; Zhang, W. W.; Li, X. Y.; Zhao, Q. D.; Shi, Y. Colloids Surf. A 2011, 379 (1–3), 136. doi: 10.1016/j.colsurfa.2010.11.062

(63)Chen, D.; Qu, Z. P.; Sun, Y. H.; Gao, K.; Wang, Y. Appl. Catal. B 2013, 142–143, 838.

(64)Wang, C.; Bai, H. Ind. Eng. Chem. Res. 2011, 50 (7), 3842. doi: 10.1021/ie101809t

(65)Wang, C. Y.; Bai, H. Catal. Today 2011, 174 (1), 70. doi: 10.1016/j.cattod.2011.02.025

(66)Lin, L. Y.; Bai, H. Appl. Catal. B 2014, 148–149, 366.

(67)Lin, L. Y.; Wang, C.; Bai, H. Chem. Eng. J. 2015, 264, 835. doi: 10.1016/j.cej.2014.12.042

(68)He, C.; Li, J. J.; Cheng, J.; Li, L. D.; Li, P.; Hao, Z. P.; Xu, Z. P. Ind. Eng. Chem. Res. 2009, 48, 6930. doi: 10.1021/ie900412c

(69)He, C.; Li, J.; Li, P.; Cheng, J.; Hao, Z. P.; Xu, Z. P. Appl. Catal. B 2010, 96 (3–4), 466. doi: 10.1016/j.apcatb.2010.03.005

(70)He, C.; Li, P.; Cheng, J.; Wang, H.; Li, J.; Li, Q.; Hao, Z. P. Appl. Catal. A 2010, 382 (2), 167. doi: 10.1016/j.apcata.2010.04.033

(71)He, C.; Li, P.; Cheng, J.; Li, J.; Hao, Z. P. Environ. Prog. Sustain. 2010, 29 (4), 435. doi: 10.1002/ep.v29:4

(72)Yang, J. S.; Jung, W. Y.; Lee, G. D.; Park, S. S.; Hong, S. S. Top. Catal. 2010, 53 (7–10), 543. doi: 10.1007/s11244-010-9484-x

(73)Liu, G.; Yang, K.; Li, J.; Tang, W.; Xu, J.; Liu, H.; Yue, R.; Chen, Y. J. Phys. Chem. C 2014, 118 (39), 22719. doi: 10.1021/jp501434f

(74)Yan, F. W.; Zhang, S. F.; Guo, C. Y.; Li, F. B.; Yan, F.; Yuan, G. Q. Catal. Commun. 2009, 10 (13), 1689. doi: 10.1016/j.catcom.2009.05.008

(75)Uchisawa, J.; Kosuge, K.; Nanba, T.; Masukawa, S.; Obuchi, A. Catal. Lett. 2009, 133 (3–4), 314. doi: 10.1007/s10562-009-0190-x

(76)He, C.; Li, P.; Wang, H.; Cheng, J.; Zhang, X.; Wang, Y.; Hao, Z. P. J. Hazard. Mater. 2010, 181 (1–3), 996. doi: 10.1016/j.jhazmat.2010.05.113

(77)Wang, F.; Li, J.; Yuan, J.; Sun, X.; Shen, J.; Han, W.; Wang, L. Catal. Commun. 2011, 12 (15), 1415. doi: 10.1016/j.catcom.2011.05.021

(78)He, C.; Li, J.; Zhang, X.; Yin, L.; Chen, J.; Gao, S. Chem. Eng. J. 2012, 180, 46. doi: 10.1016/j.cej.2011.10.099

(79)He, C.; Zhang, F.; Yue, L.; Shang, X.; Chen, J.; Hao, Z. P. Appl.Catal. B 2012, 111–112, 46.

(80)He, C.; Zhang, X.; Gao, S.; Chen, J.; Hao, Z. P. J. Ind. Eng. Chem. 2012, 18 (5), 1598. doi: 10.1016/j.jiec.2012.02.021

(81)Qu, Z. P.; Bu, Y. B.; Qin, Y.; Wang, Y.; Fu, Q. Appl. Catal. B 2013, 132–133, 353.

(82)Lai, Y. T.; Chen, T. C.; Lan, Y. K.; Chen, B. S.; You, J. H.; Yang, C. M.; Lai, N. C.; Wu, J. H.; Chen, C. S. ACS Catal. 2014, 4 (11), 3824. doi: 10.1021/cs500733j

(83)Zhao, F. Z.; Zeng, P. H.; Zhang, G. H.; Ji, S. F.; Li, C. Y. Chin. J. Catal. 2010, 31 (3), 335. [赵福真, 曾鹏晖, 张广宏, 季生福,李成岳. 催化学报, 2010, 31 (3), 335.]

(84)Li, Z. F.; Ji, S. F.; Zhao, F. Z.; Li, C. Y. J. Beijing Univer. Chem. Tech. (Natural Sci.) 2010, 37 (2), 1. [李振峰, 季生福, 赵福真, 李成岳. 北京化工大学学报(自然科学版), 2010, 37 (2), 1.]

(85)Popova, M.; Szegedi, Á.; Cherkezova-Zheleva, Z.; Dimitrova, A.; Mitov, I. Appl. Catal. A 2010, 381 (1–2), 26. doi: 10.1016/j.apcata.2010.03.040

(86)Chuang, K. H.; Liu, Z. S.; Chang, Y. H.; Lu, C. Y.; Wey, M. Y. React. Kinet. Mech. Catal. 2010, 99, 409.

(87)Zhang, G. H. J. Ningxia Teachers Univ. (Natural Sci.) 2011, 32 (3), 43. [张广宏. 宁夏师范学院学报(自然科学), 2011, 32 (3), 43.]

(88)Yuan, J. F.; Li, J. S.; Wang, F.; Sun, X. Y.; Shen, J. Y.; Han, W. Q.; Wang, L. J. Chin. J. Catal. 2011, 32 (6), 1069. [袁金芳, 李建生, 王 放, 孙秀云, 沈锦优, 韩卫清, 王连军. 催化学报, 2011, 32 (6), 1069.]

(89)Qu, Z. P.; Bu, Y. B.; Qin, Y.; Wang, Y.; Fu, Q. Chem. Eng. J. 2012, 209, 163. doi: 10.1016/j.cej.2012.07.138

(90)Poyraz, A. S.; Biswas, S.; Genuino, H. C.; Dharmarathna, S.; Kuo, C. H.; Suib, S. L. ChemCatChem 2013, 5 (4), 920. doi: 10.1002/cctc.v5.4

(91)Tsoncheva, T.; Issa, G.; Blasco, T.; Dimitrov, M.; Popova, M.; Hernández, S.; Kovacheva, D.; Atanasova, G.; Nieto, J. M. L. Appl. Catal. A 2013, 453, 1. doi: 10.1016/j.apcata.2012.12.007

(92)Nanba, T.; Chino, T.; Masukawa, S.; Uchisawa, J.; Obuchi, A. Bull. Chem. Soc. Jpn. 2013, 86 (4), 534. doi: 10.1246/bcsj.20120210

(93)Zhang, Y. J.; Deng, J. G.; Zhang, L.; Dai, H. X. Chin. Sci. Bull. 2014, 59 (26), 2595. [张玉娟, 邓积光, 张 磊, 戴洪兴. 科学通报, 2014, 59 (26), 2595.]

(94)Zhang, Y.; Deng, J.; Zhang, L.; Dai, H. Chin. Sci. Bull. 2014, 59 (31), 3993. doi: 10.1007/s11434-014-0494-0

(95)Deng, J. G.; Zhang, L.; Dai, H. X.; Au, C. T. Appl. Catal. A 2009, 352, 43. doi: 10.1016/j.apcata.2008.09.037

(96)Zhang, Z. K.; Liang, Y. W.; Ren, Q. R.; Liu, H. Y.; Chen, Y. F. Chin. J. Catal. 2011, 32 (2), 250. [张泽凯, 梁一微, 任倩茹, 刘华彦, 陈银飞. 催化学报, 2011, 32 (2), 250.]

(97)Ren, Q. R.; Zhang, Z. K.; Xu, B.; Chen, Y. F. J. Fuel Chem. Tech. 2012, 40 (9), 1142. [任倩茹, 张泽凯, 徐 彪, 陈银飞. 燃料化学学报, 2012, 40 (9), 1142.]

(98)Wang, Y. Q.; Xiao, L.; Zhao, D. F.; Zhao, C. C.; Liu, F.; Sun, Q. M. J. China Univ. Petroleum 2014, 38 (6), 167. [王永强,肖 丽, 赵东风, 赵朝成, 刘 芳, 孙启猛. 中国石油大学学报(自然科学版), 2014, 38 (6), 167.]

(99)Xu, L.; Wang, J.; Wu, J. L.; Huang, B. C.; Ye, D. Q. Chin. J. Environ. Eng. 2010, 4 (2), 387. [徐 丽, 王 静, 吴军良, 黄碧纯, 叶代启. 环境工程学报, 2010, 4 (2), 387.]

(100)Park, J. I.; Lee, J. K.; Miyawaki, J.; Yoon, S. H.; Mochida, I. J. Ind. Eng. Chem. 2011, 17 (2), 271. doi: 10.1016/j.jiec.2011.02.020

(101)Zhao, G.; Zhao, Z.; Wu, J.; Ye, D. J. Spectr. 2014, 2014, 1.

(102)Lu, J. Precious Metals 2002, 23 (2), 53. [卢 军. 贵金属, 2002, 23 (2), 53.]

(103)Papaefthimiou, P.; Ioannides, T.; Verykios, X. E. Appl. Catal. B 1997, 13, 175. doi: 10.1016/S0926-3373(96)00103-8

(104)Pérez, H.; Navarro, P.; Delgado, J. J.; Montes, M. Appl. Catal. A 2011, 400 (1–2), 238. doi: 10.1016/j.apcata.2011.05.002

(105)He, C.; Yue, L.; Zhang, X.; Li, P.; Dou, B.; Ma, C.; Hao, Z. P. Asia-Pacific J. Chem. Eng. 2012, 7 (5), 705. doi: 10.1002/apj.v7.5

(106)Pérez, H.; Navarro, P.; Torres, G.; Sanz, O.; Montes, M. Catal. Today 2013, 212, 149. doi: 10.1016/j.cattod.2012.09.022

(107)Tsoncheva, T.; Issa, G.; López Nieto, J. M.; Blasco, T.; Concepcion, P.; Dimitrov, M.; Atanasova, G.; Kovacheva, D. Microporous Mesoporous Mat. 2013, 180, 156. doi: 10.1016/j.micromeso.2013.06.017

(108)Tsoncheva, T.; Issa, G.; Blasco, T.; Concepcion, P.; Dimitrov, M.; Hernandez, S.; Kovacheva, D.; Atanasova, G.; Lopez Nieto, J. M. J. Colloid Interface Sci. 2013, 404, 155. doi: 10.1016/j.jcis.2013.05.005

Recent Progress in the Removal of Volatile Organic Compounds by Mesoporous Silica Materials and Supported Catalysts

ZHANG Xiao-Dong1,*WANG Yin1YANG Yi-Qiong1CHEN Dan2,*

(1Environment and Low-Carbon Research Center, School of Environment and Architecture, University of Shanghai for Science and Technology, Shanghai 200093, P. R. China;2College of Environmental Science and Engineering, Yangzhou University, Yangzhou 225127, Jiangsu Province, P. R. China)

Mesoporous silica materials have attracted much attention because of their large surface area, uniform pore-size distribution, large pore size, and wide potential applications in the fields of separation, adsorption, and catalysis. The progress in the removal of volatile organic compounds (VOCs, mainly containing hydrocarbons, methanol, formaldehyde, acetone, benzene, toluene, naphthalene, and ethyl acetate) by mesoporous silica materials and supported catalysts in recent years is reviewed. The effect of the structure of mesoporous silica materials on the adsorption of VOCs is discussed. We also discuss the catalytic performance and reaction mechanism for catalytic VOC oxidation over supported catalysts. The recent developments in catalytic combustion of toluene are examined in detail. We found that the surface environment, pore structure, and morphology of mesoporous silica materials are the main factors influencing adsorption of VOC molecules. The application of noble metal catalyst focuses on improving poison resistanceand reducing cost. The research on non-noble metal catalysts focuses on developing supported mixed-metal oxide catalysts with high activity. Future developments of mesoporous silica materials and supported catalysts are highlighted. The design of the catalyst can be carried out from two aspects: the silica support and the mesoporous channel. This review will be helpful in choosing an appropriate catalyst for the removal of VOCs with high activity and stability.

Mesoporous silica material; Supported catalyst; Volatile organic compound; Adsorption; Catalytic oxidation; Noble metal; Non-noble metal

O643

10.3866/PKU.WHXB201507281

Received: April 27, 2015; Revised: July 27, 2015; Published on Web: July 28, 2015.

*Corresponding authors. ZHANG Xiao-Dong, Email: fatzhxd@126.com. CHEN Dan, Email: chendan@yzu.edu.cn; Tel: +86-15921267160.

The project was supported by the National Natural Science Foundation of China (21507086, 21507109), Shanghai Sailing Program, China (14YF1409900), Shanghai University Young Teacher Program, China (ZZSLG14014), Hujiang Foundation Research Base Program, China (B14003, D14004), Natural Science Fund for Colleges and Universities in Jiangsu Province, China (15KJB610016), and Open Foundation of Key Laboratory of Industrial Ecology, China (KLIEEE-14-08).

国家自然科学基金(21507086, 21507109), 上海市青年科技英才扬帆计划(14YF1409900), 上海高校青年教师资助计划(ZZSLG14014), 沪江基金研究基地专项(B14003, D14004), 江苏省高校自然科学研究面上项目(15KJB610016)和工业生态与环境工程教育部重点实验室开放基金(KLIEEE-14-08)资助

© Editorial office of Acta Physico-Chimica Sinica