n型半导体硅电极表面Au的电化学成核机理

2015-12-05吴小英杨丽坤杨防祖田中群周绍民

吴小英 杨丽坤 闫 慧 杨防祖 田中群 周绍民

(厦门大学化学化工学院, 固体表面物理化学国家重点实验室, 福建 厦门 361005)

n型半导体硅电极表面Au的电化学成核机理

吴小英 杨丽坤 闫 慧 杨防祖*田中群 周绍民

(厦门大学化学化工学院, 固体表面物理化学国家重点实验室, 福建 厦门 361005)

在成功实现半导体硅表面电沉积致密金膜的柠檬酸盐镀金实际应用体系中, 运用循环伏安和电位阶跃法研究了Au在n型Si(111)电极表面的电沉积过程和成核机理. 结果表明, 在该体系中, Au在Si表面呈现不可逆电极过程, 成核过电位达到250 mV; 根据Cottrell方程求得扩散系数D = (1.81 ± 0.14) × 10–4cm2s–1; 运用Scharifker-Hills (SH)理论模型对比分析拟合实验结果, 表明Au在n型Si表面遵循扩散控制下的三维连续成核机理; 通过扫描电子显微镜观察Au初期成核、生长形貌, 进一步证实了Au的三维连续成核机制, 并讨论了阶跃电位和阶跃时间对Au核形貌和密度的影响.

n型硅; Au; 循环伏安; 电位阶跃; 成核机理

1 引 言

Au具有优异的传导、抗氧化、延展和生物兼容等物理化学特性, 在微机电系统(MEMS)中有广泛的应用.1,2半导体如硅表面制备金属薄膜的技术主要有磁控溅射、真空蒸镀、分子束外延成型(MBE)、化学气相沉积(CVD)等.3–5与这些干法成膜技术相比, 半导体硅表面直接电沉积成膜技术具有成本低、操作条件温和等优势.6–8相比于Ni、Cu等金属, Au与硅基底的结合力较差. 因此, 在半导体硅表面直接电沉积制备性能优良的Au膜层具有挑战性.9–14Fujita等15先用较小的恒电流密度(0.75 mAcm–2)在硅表面电沉积0.2 μm的Au薄膜, 250 °C下退火30 min以增大Au与硅基底的粘附力, 再电镀上一定厚度的Au层, 方法较为繁琐; Gamero和Alonso3在亚硫酸钠-硫代硫酸钠的金溶液体系中实现硅表面直接电沉积Au, 但镀层颗粒较为粗糙且可能夹杂硫, 镀层与硅基底的结合力有待提高. 在我们的前期工作中,16已经在柠檬酸钾-柠檬酸的金氰化钾溶液体系中成功实现硅表面直接电沉积制备金薄膜, 获得的Au薄膜表面致密、平滑、均匀且与硅基底结合力良好.

对金属电沉积过程中电化学成核机理的研究可以获得有关电结晶二维或三维成核动力学参数、瞬时成核或连续成核生长方式等信息; 这对在基底上获得致密且结合力良好的金属膜层有重要理论指导意义.17–19汤儆等20研究了Au在氧化铟锡(ITO)透明导电玻璃表面的电化学反应和成核机理,发现Au在ITO表面经历了[AuCl4]–→ [AuCl2]–→Au的两步沉积历程, 并符合瞬时成核机制; Oskam与其合作者21,22在简单的氰化钾-金氰化钾体系中讨论了Au在n型Si(100)表面的成核和生长机理, 通过电流-时间曲线判断在该体系中Au在硅表面服从三维连续成核生长机制. 目前, 针对在实际应用的镀金体系中, 缺乏Au在半导体硅表面成核和生长机理的研究报道.

本文以具有实际应用价值的柠檬酸钾-柠檬酸及金氰化钾溶液体系为研究对象, 利用循环伏安、计时电流法研究了Au在n型Si(111)电极表面的电化学沉积行为和成核机理, 并结合Au初期成核、生长的扫描电子显微镜(SEM)图进一步阐明Au的成核机制, 从而为硅半导体表面直接电沉积金提供理论依据和应用指导.

2 实验部分

2.1 仪器与试剂

电化学实验使用的仪器为Autolab PGSTAT30恒电位仪(荷兰Eco Chemie BV 公司). 实验采用三电极体系, 铂片为辅助电极, Ag/AgCl 电极(3 molL–1KCl)为参比电极, n型(111)方向单晶硅片为研究电极(硅片电阻率为0.012–0.018 Ωcm, 厚度为(450 ± 15) μm). 文中电位均相对于Ag/AgCl电极. 日本Hitachi公司生产的S-4800场发射扫描电子显微镜用于观察电沉积Au的形貌. 美国Temescal生产的Temescal-2000电子束镀膜仪用于硅片粗糙面金属化的制备; 国产ZSH406全自动砂轮划片机用于硅片切割.

银导电胶购自北京新兴百瑞技术有限公司; 其他试剂皆为国药集团化学试剂有限公司生产的分析纯试剂; 用超纯水配置; 氮气纯度为99.999%.

2.2 n型Si(111)电极的制备

硅片表面的清洁度直接影响Au电沉积薄膜质量. 因此, 首先将硅片依次用丙酮、乙醇和超纯水超声10 min, 去除表面大部分有机污染物和固体颗粒; 然后置于85 °C、体积比V(H2SO) : V(H2O2) = 3 : 1的混合液中浸泡45 min, 去除表面有机污染物和部分金属污染物, 并形成SiO2氧化层, 大量超纯水洗涤数次; 再将硅片浸没于5%的HF水溶液中30 s, 去除SiO2氧化层, 取出后立即用高纯氮气吹干, 用电子束镀膜仪真空条件下在洁净的硅片粗糙面蒸镀上100nm Al形成欧姆接触, 从而保证硅片光滑面(研究电极面)上各点电阻状态一致. 用SZSH406全自动砂轮划片机将硅片切割成0.5 cm × 0.5 cm的小方片, 用导电银胶将直径为0.5 mm的细铜丝与硅片镀铝面粘合, 待导电银胶干透后再用环氧树脂包封, 制备成硅电极备用.

2.3 电化学实验

2.4 电沉积形貌分析

用场发射扫描电子显微镜(SEM)研究不同阶跃电位和不同阶跃时间下Au在n型Si(111)电极表面的成核过程的形貌及颗粒密度变化情况.

3 结果与讨论

3.1 Au在n型Si(111)电极表面的循环伏安曲线

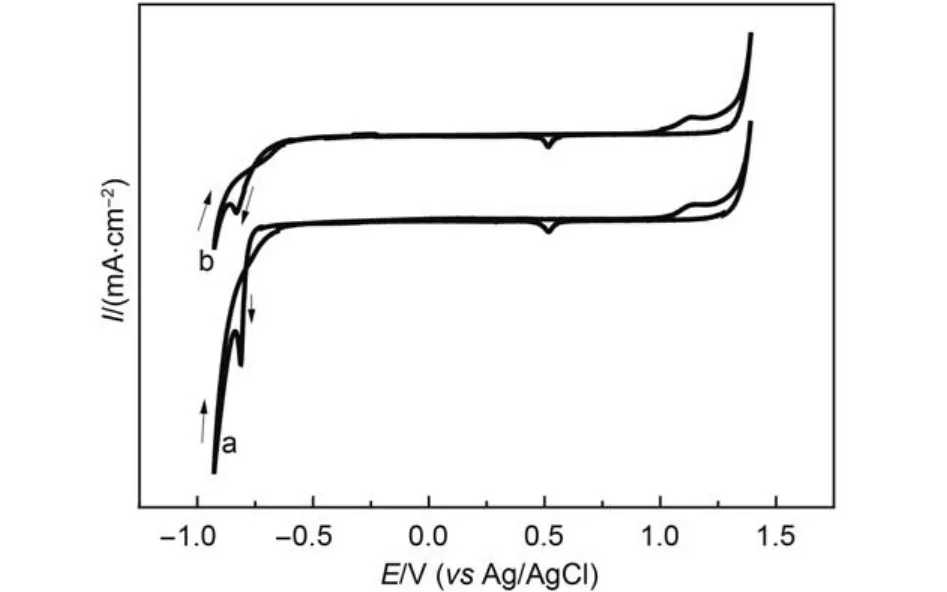

图1中的曲线a和曲线b分别对应硅电极在镀金溶液中第一圈和第二圈的循环伏安曲线. 扫描速率为2 mVs–1, 以开路电位(–0.30 V)为起点负向扫描,低截止电位为–0.94 V, 高截止电位为1.40 V.

图1 n型硅电极在金电解液中的循环伏安曲线Fig.1 Cyclic voltammograms of n-Si(111) electrode in Au electrolyte

由曲线a可知, 阴极过程中, 研究电极在开路电位至–0.72 V电位范围内呈现无阴极反应的低极限电流; 至–0.72 V时, 阴极电流开始迅速增大, 表现为金(络合)离子的阴极还原, 并在–0.82 V出现还原峰,峰电流为–3.25 mAcm–2, 说明此时金的电沉积过程受传质过程控制; 继续负移至–0.86 V时发现析氢电流, 此时, 肉眼可见硅电极表面呈均匀的金黄色, 并有细小气泡产生. 阳极过程中, 在1.14 V附近出现一个阳极电流包, 这可能是由于电极表面氧的吸附和金氧化物种的形成所致;23电位继续正移至1.29 V时阳极电流急剧增大, 归因于电极表面的析氧反应;至阳极极限电位后回扫, 在0.52 V附近有一阴极还原峰, 推测为电极上金氧化物种的还原.

值得注意的是, 在–0.52 – –0.77 V范围形成一抗感应性电流环, 表明Au在Si表面的电沉积存在一个过电位的成核过程. 成核过电位为250 mV, 小于Au在氰化钾-氰金酸钾体系中的过电位(300 mV).21曲线a中没有Au的阳极溶出峰, 呈现不可逆电极反应特征, 与Henau 等11的实验结果一致. 这可归于以下两方面原因: (i) n型Si价带的空穴密度低, 以至于氧化速率非常低. (ii) n-Si/Au接触势垒大, 电子从金表面转移到硅的导带需要跨越较大的能垒.22

经过首圈扫描后, 硅表面附着了金沉积物, 由图1曲线b可知, 金在形成的Si/Au电极上的起始沉积电位为–0.53 V, 相比于首圈沉积电位明显正移, 说明Au在Si/Au电极表面的沉积更加容易. 此外, 曲线b也出现电流环, 说明Au在该复合电极表面经历了成核过程.

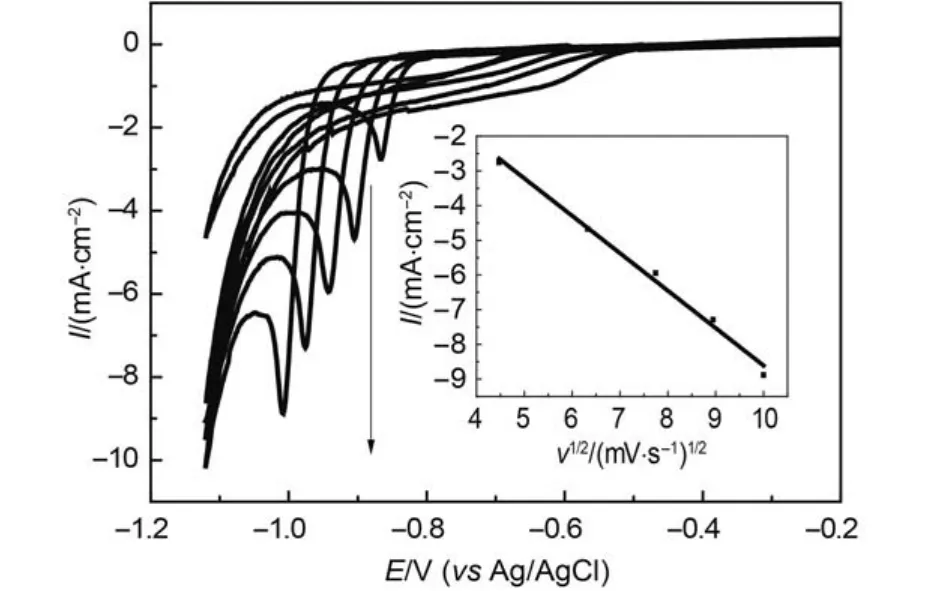

为了进一步探究Au在硅表面的电沉积过程, 进行了20、40、60、80和100 mVs–1扫描速率下的循环伏安曲线测试, 结果如图2 所示. 随着扫描速率的增大, Au的还原峰电位逐渐负移, 峰电流值逐渐增大. 根据Randles-Sevcik 公式, 对于不可逆电极过程,阴极峰电流jp与扫描速率的平方根(ν1/2)呈线性关系.以图2 中不同扫描速率下的还原峰电流jp对ν1/2作图,经线性拟合得到如图2中插图所示直线(R2= 0.992),进一步验证了金在硅表面的沉积为扩散控制下的不可逆电极过程.

图2 不同扫描速率下Au在硅电极表面沉积的循环伏安曲线Fig.2 Cyclic voltammograms of Au deposition onto silicon surface with different scan rates

3.2 计时电流暂态曲线

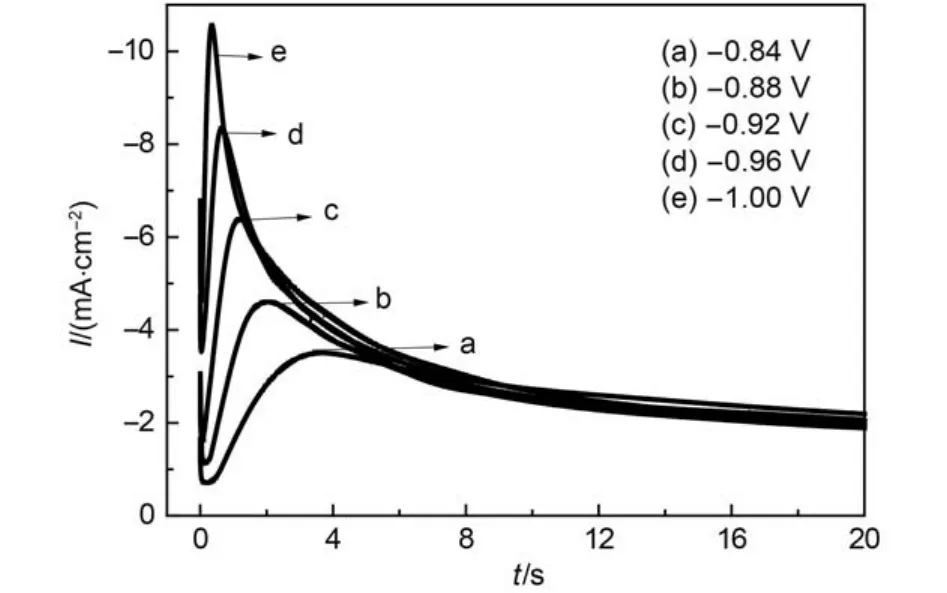

图3 硅电极上不同阶跃电位下的计时电流曲线Fig.3 Chronoamperometric curves on silicon electrode at different step potentials

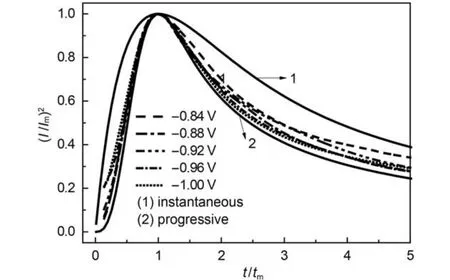

计时电流暂态曲线常用于电结晶机理的判别.24–26采用计时电流法测定溶液中Au在硅电极表面上沉积的电流密度–时间(I–t)曲线, 可获得Au在硅表面上的成核和生长信息. 图3是不同阶跃电位(–0.84,–0.88, –0.92, –0.96, –1.00 V)下的计时电流曲线. 由图可知, 在初期极短时间内, 硅电极表面经历了短暂时间的双电层充放电过程; 而后Au离子在硅电极表面放电成核并生长使得阴极电流逐渐上升并达到最大值(Im), 继而Au核之间的相互交叠而使电流衰减直至稳定. 随着阶跃电位负移, I–t曲线中的峰值电流(Im)增大, 并且极限电流(Im)对应的时间(tm)减小, 计时电流曲线呈现了典型的扩散控制下三维成核的曲线特征.

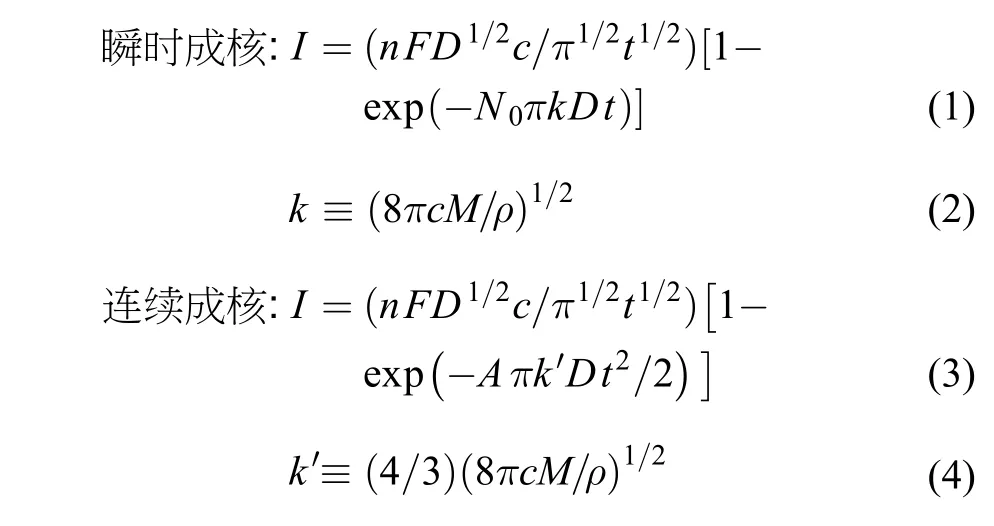

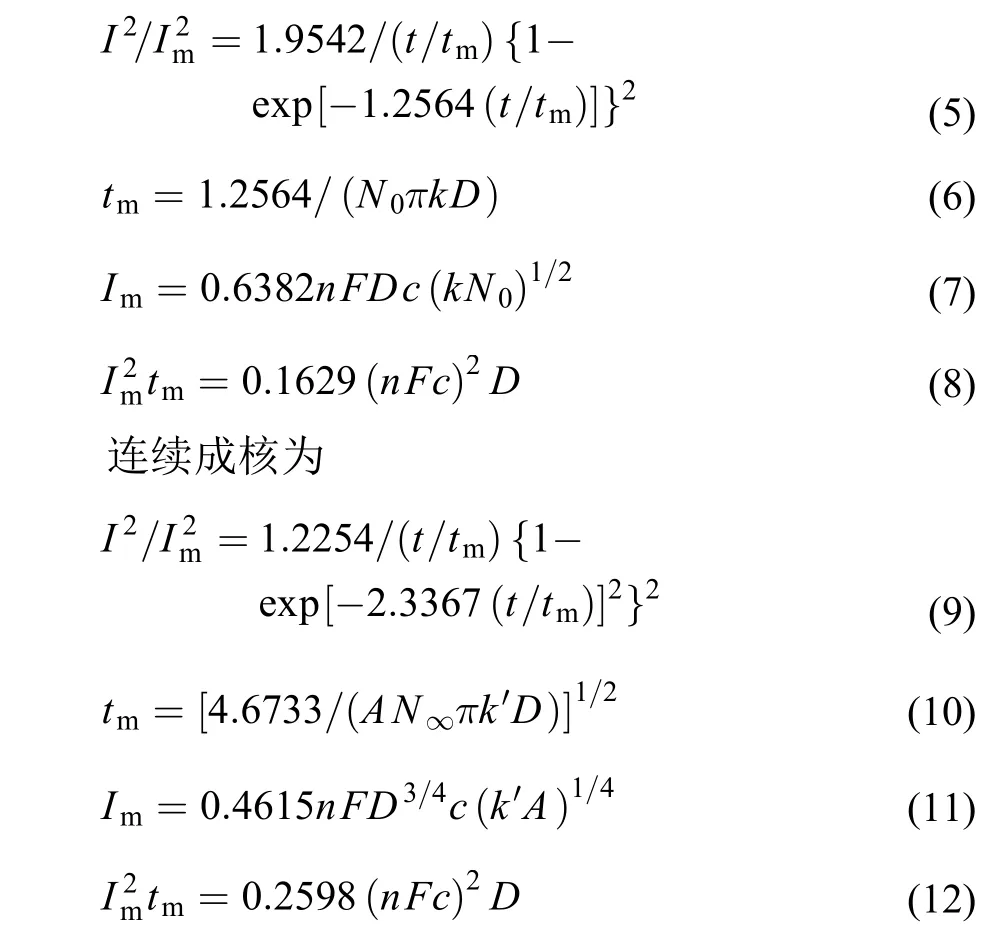

利用暂态初期电流与时间关系曲线可判别电结晶机理. 由图3可知, 当t很小时, I与t1/2成正比, 这表明Au在Si表面的电结晶遵循成核、扩散控制的生长机理. 在扩散控制条件下, 有两种典型的多核生长机理, 即瞬时成核和连续成核. 根据Scharifker和Hills27推导出的理论模型 (SH理论模型), 当生长中心为半球状, 而微晶的生长受溶液中电活性离子的扩散控制时, 可获得不同成核机理的暂态电流和时间的理论关系式:式中, n为转移电子数(n = 1), F为法拉第常数(F = 96500 Cmol–1), D为扩散系数(cm2s–1), c为摩尔浓度(molcm–3), N0为电极表面成核活性位点密度数(cm–2), A为成核速率(cm–2s–1) ρ为金属沉积相的密度(gcm–3), M为金属沉积相的摩尔质量(gmol–1), k和k'为由实验体系决定的常数. 通过对(1)、(3)式进行微分变换, 可分别得到的表达式.

由(1)、(2)导出的瞬时成核为

比较(5)、(9)式可知, 对于不同的成核机理, 无因次函数关系曲线的形状不同, 瞬时成核曲线有一个比较宽的峰, 变化较为平缓; 连续成核曲线将呈现出一个较尖锐的峰. 按归一化处理(图4中点划线)后与SH理论模型得到的理论曲线对比, 结果见图4. 图4中的曲线1、2分别是瞬时成核和连续成核的理论曲线. 将实验得到的不同阶跃电位下采集的I – t数据, 由图4可知, 实验拟合曲线趋向于连续成核理论曲线, 说明在实验电位范围内, Au在n型(111)面单晶硅表面电沉积的成核更加符合扩散控制下的三维连续成核机理, 与Oskam和Searson22报道的金氰化钾体系中Au在硅表面的成核机理一致. 值得注意的是, 当t/tm< 1时, 实验拟合结果很好符合连续成核理论曲线; 而当t/tm> 1后, 实验曲线逐渐与连续成核理论曲线产生偏离.这可推测为, 在覆盖了金颗粒的硅表面, 金沉积过电位和电流发生改变(见图1b); 此外随着时间延长,电极表面可能同时发生了析氢反应, 由此导致实验曲线有所偏离.

图4 不同阶跃电位的无因次计时电流曲线(I/Im)2–t/tm对比图Fig.4 Comparisons of theoretical non-dimensional (I/Im)2–t/tmcurves to the experimental current transient curves at different step potentials

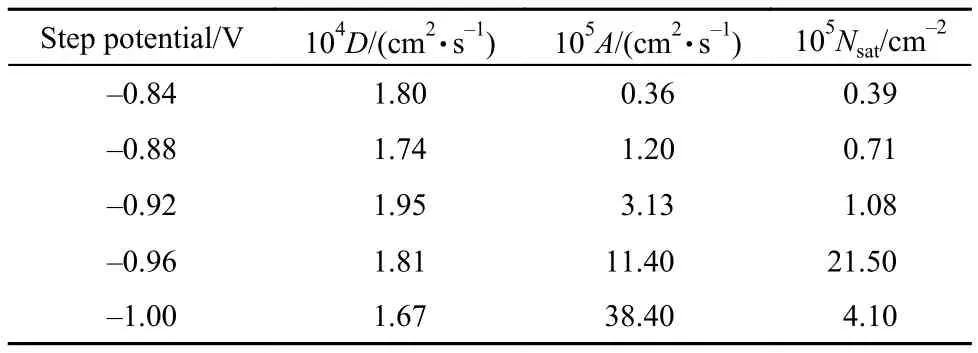

由表1可知, 不同电位下Au络合离子的扩散系数D变化较小, 其数值为(1.81 ± 0.14) × 10–4cm2s–1,这一数值较大于亚硫酸金钠体系28的扩散系数(1.87 × 10–5cm2s–1), 也较大于陈景仁29等的氰化金钾体系的扩散系数(1.7 × 10–5cm2s–1). 此外, 由表1可知, 成核速率A和饱和晶核数密度Nsat都随着电位的增大而增大. 晶核数密度是表面光亮度和平滑度的特征量,成核数密度越大, 表面越平滑、光亮. 因此, 在析氢反应影响较小的电位范围内, 沉积电位越负, 成核速率越快, 成核活性位点越多, 越有利于沉积出晶粒细小、致密且与基地结合力良好的Au镀层.

表1 硅电极表面在不同阶跃电位下Au的成核参数值Table1 Electrocrystallization parameters of Au on silicon electrode surface under different step potentials

3.3 SEM形貌表征

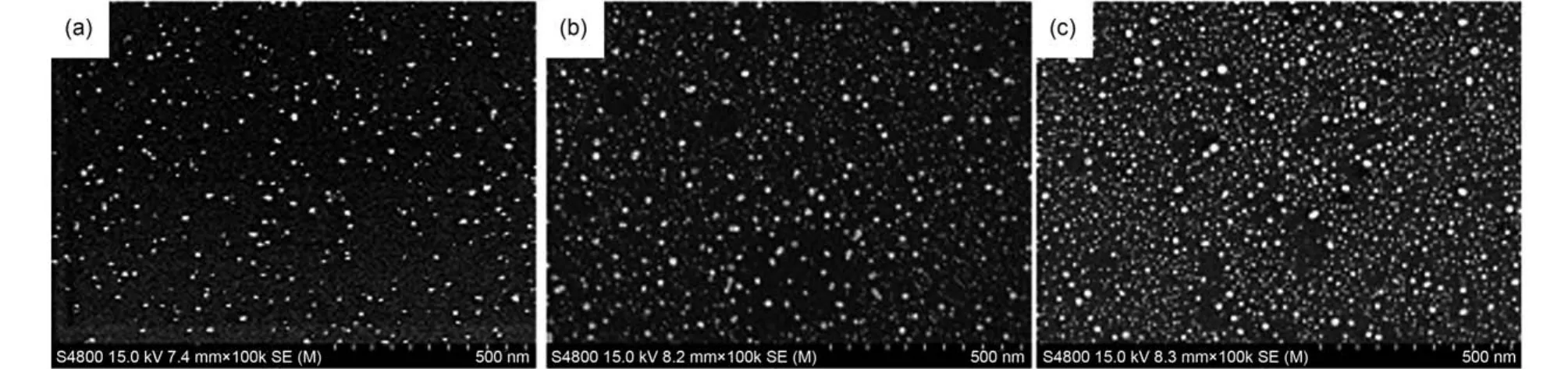

为进一步判断Au在硅电极表面的成核机理, 我们用场发射扫描电子显微镜(SEM)研究了不同阶跃电位和不同阶跃时间下Au在n型Si(111)电极表面的成核过程的形貌及颗粒数密度变化情况.

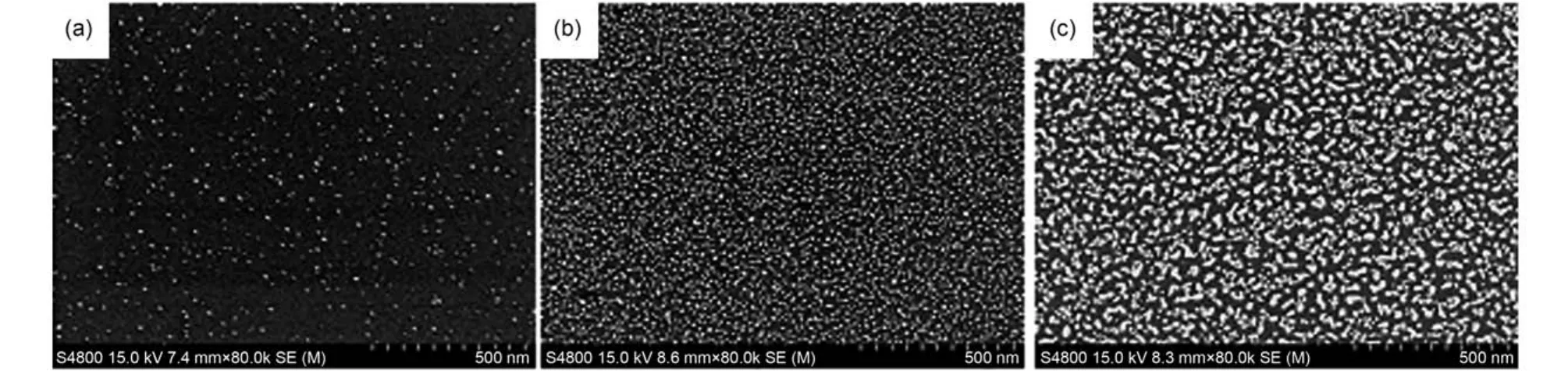

图5为阶跃时间相同(0.5 s), 而阶跃电位分别为–0.84、–0.92和–1.00 V下得到的金在硅表面初期成核和生长的SEM图. 从图中可以观察到, 在Si表面沉积的Au为岛状颗粒; 随着阶跃电位负移, 沉积的Au颗粒数密度增大; 不同阶跃电位下Au岛状颗粒尺寸呈8–40 nm不均匀分布, 符合三维连续成核、生长机制. 与图4中(I/Im)2–(t/tm)曲线结论一致.

图5 不同阶跃电位下Au在n-型硅表面电沉积的SEM图Fig.5 SEM images of electrodeposited Au on n-type silicon surface with different step potentials

图6为阶跃电位为–0.88 V时, 阶跃时间分别为0.5、1.5和2.5 s下硅表面形成的金纳米颗粒的SEM图. 从图中可以看出, 当沉积时间从0.5 s延长到1.5 s时, Si表面的Au粒径变化不大, 但晶核数密度明显增大, 符合连续成核机理; 当沉积时间继续延长到tm附近的2.5 s 时, Au颗粒成核和生长同时进行并发生交叠,粒径从10–20 nm增大到50 nm左右.

实验结果表明, 沉积电位和沉积时间是调节硅表面金纳米颗粒尺寸和密度的有效方法.

图6 不同阶跃时间下Au在硅表面电沉积的SEM图Fig.6 SEM images of electrodeposited Au on silicon surface with different step time

4 结 论

在成功实现半导体硅表面电沉积致密金膜的柠檬酸盐镀金实际应用体系中, 揭示Au在n型Si(111)电极表面的电化学沉积行为和成核机理, 可为硅半导体表面直接电沉积金提供理论依据和应用指导.

(1) 柠檬酸盐镀金体系中, Au直接在n型Si(111)表面的电沉积表现为扩散控制下的不可逆过程, 成核过电位为250 mV, 金络合离子在溶液中的扩散系数D为(1.81 ± 0.14) × 10–4cm2s–1.

(2) Au在n型Si(111)表面的沉积遵循三维连续成核机理; 表面形貌分析进一步证实了Au符合三维连续成核和生长特征. 沉积电位和沉积时间是调节硅表面金纳米颗粒尺寸和密度的有效方法.

(1)Buttard, D.; Oelher, F.; David, T. Nanoscale Res. Lett. 2011, 6, 580. doi: 10.1186/1556-276X-6-580

(2)Munford, M. L.; Maroun, F.; Cortes, R.; Allongue, P.; Pasa, A. A. Surface Science 2003, 537 (1–3), 95.

(3)Gamero, M.; Alonso, C. Journal of Applied Electrochemistry 2010, 40 (1), 175. doi: 10.1007/s10800-009-9993-0

(4)Groner, M.; Elam, J. W.; Fabreguette, F. H.; George, S. M. Thin Solid Films 2002, 413 (1–2), 186. doi: 10.1016/S0040-6090(02)00438-8

(5)Hiraki, A. J. Appl. Phys. 1972, 43, 3643. doi: 10.1063/1.1661782

(6)Ogata, Y. H.; Kobayashi, K.; Motoyama, M. Current Opinion in Solid State and Materials Science 2006, 10 (3–4), 163. doi: 10.1016/j.cossms.2007.02.001

(7)Li, A. C.; Zhang, G. Q. Functional Materials 1999, 30 (1), 82. [李爱昌, 张国庆. 功能材料, 1999, 30 (1), 82.]

(8)Khelladi, M. R.; Mentar, L.; Azizi, A.; Sahari, A.; Kahoul, A. Mater. Chem. Phys. 2009, 115 (1), 385. doi: 10.1016/j.matchemphys.2008.12.017

(9)Djenizian, T.; Santinacci, L.; Schmuki, P. Journal of the Electrochemical Society 2001, 148 (3), C197.

(10)Fukami, K.; Chourou, M. L.; Miyagawa, R.; Muñoz Noval, Á.; Sakka, T.; Manso-Silván, M.; Martín-Palma, R. J.; Ogata, Y. H. Materials 2011, 4 (4), 791.

(11)De Henau, K.; Huygens, I.; Strubbe, K. Journal of Solid State Electrochemistry 2010, 14 (1), 83. doi: 10.1007/s10008-009-0789-2

(12)Matsumoto, T.; Kobayashi, K.; Fukami, K.; Sakka, T.; Ogata, Y. H. Physica Status Solidi C 2009, 6 (7), 1561.

(13)Warren, S.; Prod'homme, P.; Maroun, F.; Allongue, P.; Cortes, R.; Ferrero, C.; Lee, T. L.; Cowie, B. C. C.; Walker, C. J.; Ferrer, S. Surface Science 2009, 603 (9), 1212. doi: 10.1016/j.susc. 2009.03.004

(14)Guo, Y.; Zhang, G. Q.; Yao, S. W.; Guo, H. T.; Gong, Z. L. Acta Phys. -Chim. Sin. 1996, 12, 436. [郭 永, 张国庆, 姚素薇, 郭鹤桐, 龚正烈. 物理化学学报, 1996, 12, 436.] doi: 10.3866/PKU.WHXB19960510

(15)Fujita, T.; Nakamichi, S.; Ioku, S.; Maenaka, K.; Takayama, Y. Sensors and Actuators A-Physical 2007, 135 (1), 50. doi: 10.1016/j.sna.2006.10.058

(16)Yang, F. Z.; Yang, L. K.; Wu, D. Y.; Ren, B.; Tian, Z. Q. A Method for Pulse Plating of Dense Gold Nanometer Film on AFM Silicon Tip. CN Patent 103757675. A, 2014-01-20. [杨防祖, 杨丽坤, 吴德印, 任 斌, 田中群. 一种AFM硅针尖脉冲电镀纳米厚度致密金薄膜方法: 中国, CN103757675.A[P]. 2014-01-20.]

(17)Huang, X. Q.; Chen, Y.; Zhou, J Q.; Zhang, Z.; Zhang, J. Q. Journal of Electroanalytical Chemistry 2013, 709, 83. doi: 10.1016/j.jelechem.2013.09.012

(18)Zhao, Y.; Deng, F. X.; Hu, L. F.; Liu, Y. Q.; Pan, G. B. Electrochimica Acta 2014, 130, 537. doi: 10.1016/j.electacta.2014.03.051

(19)Tang, Y.; Zhao, D. X.; Shen, D. Z.; Zhang, J. Y.; Li, B. H.; Lu, Y. M.; Fan, X. W. Thin Solid Films 2008, 516 (8), 2094. doi: 10.1016/j.tsf.2007.11.095

(20)Tang, J.; Tian, X. C.; Zhou, F. Q.; Liu, Y. Q.; Lin, J. H. Acta Phys. -Chim. Sin. 2011, 27, 641. [汤 儆, 田晓春, 周福庆, 刘跃强, 林建航. 物理化学学报, 2011, 27, 641.] doi:10.3866/PKU.WHXB20110322

(21)Oskam, G.; Long, J.; Natarajan, A.; Searson, P. Journal of Physics D: Applied Physics 1998, 31 (16), 1927. doi: 10.1088/0022-3727/31/16/001

(22)Oskam, G.; Searson, P. C. Surface Sciences 2000, 446 (1–2), 103. doi: 10.1016/S0039-6028(99)01113-9

(23)Hamelin, A. Journal of Electroanalytical Chemistry 1996, 407 (1–2), 1. doi: 10.1016/0022-0728(95)04499-X

(24)Wang, S. H.; Guo, X. W.; Yang, H. Y.; Dai, J. C.; Zhu, R. Y.; Gong, J.; Peng, L. M.; Ding, W. J. Applied Surface Science 2014, 288, 530. doi: 10.1016/j.apsusc.2013.10.065

(25)Im, B.; Kim, S. Electrochimica Acta 2014, 130, 52. doi: 10.1016/j.electacta.2014.02.154

(26)Shi, J. P.; Yang, F. Z.; Tian, Z. Q.; Zhou, S. M. Acta Phys. -Chim. Sin. 2013, 29, 2579. [史纪鹏, 杨防祖, 田中群, 周绍民. 物理化学学报, 2013, 29, 2579.] doi: 10.3866/PKU.WHXB201310092

(27)Scharifker, B.; Hills, G. Electrochimca Acta 1983, 28 (7), 879. doi: 10.1016/0013-4686(83)85163-9

(28)Gamero M.; Alonso, C. Journal of Applied Electrochemistry 2010, 40 (1), 175.

(29)Chen, J. R.; Qiu, L.; An, K. J. Acta Chimica Sinica 1988, 46 (4), 360. [陈景仁, 邱 陵, 安可珍. 化学学报, 1988, 46 (4), 360.]

Electrochemical Nucleation of Au on n-Type Semiconductor Silicon Electrode Surface

WU Xiao-Ying YANG Li-Kun YAN Hui YANG Fang-Zu*TIAN Zhong-Qun ZHOU Shao-Min

(State Key Laboratory of Physical Chemistry of Solid Surfaces, College of Chemistry and Chemical Engineering, Xiamen University, Xiamen 361005, Fujian Province, P. R. China)

Cyclic voltammetry and chronoamperometry have been used to investigate the mechanism of gold electrodeposition on the n-Si(111) electrode surface from a citrate bath, which had successfully applied to directly electroplate a dense gold film on the silicon surface. The results show that Au electrodeposition on the n-type silicon surface is an irreversible process, and the nucleation overpotential reaches 250 mV. According to Cottrell equation, the diffusion coefficient (D) is calculated to be (1.81 ± 0.14) × 10−4cm2s−1. The Scharifker-Hills (SH) model was used to analyze the experimental data. Agreement between the fitting curves and the theoretical curves confirms that the nucleation process of Au electrodeposition on the n-type silicon surface follows the progressive nucleation mechanism with three-dimensional growth under diffusion control. To further confirm the progressive nucleation mechanism, scanning electron microscopy (SEM) was used to observe the nucleation and growth of Au deposits at the initial stage of electrodeposition. The SEM results show that the morphology and density of the Au deposits are affected by the electrochemical deposition potential and time.

n-Type silicon; Au; Cyclic voltammetry; Chronoamperometry; Nucleation mechanism

O646

10.3866/PKU.WHXB201507101

Received: April 3, 2015; Revised: July 10, 2015; Published on Web: July 10, 2015.

*Corresponding author. Email: fzyang@xmu.edu.cn; Tel: +86-592-2185957; Fax: +86-592-2181436.

The project was supported by the State Major Program for Scientific Instrument Development of China (2011YQ03012406), Innovation Group of Interfacial Electrochemistry, China (21321062), and National Natural Science Foundation of China (21373172).

国家重大科学仪器设备开发专项(2011YQ03012406), 国家自然科学基金界面电化学创新群体(21321062)及国家自然科学基金(21373172)资助项目

© Editorial office of Acta Physico-Chimica Sinica