C80E型通用敞车地板拼接焊接工艺的改进

2015-12-01章超荣王秀琴杨海林

章超荣 王秀琴 杨海林

C80E型通用敞车地板拼接焊接工艺的改进

章超荣 王秀琴 杨海林

本文通过对C80E型通用敞车地板拼接方式进行工艺改进,采用埋弧焊方式并进行了工艺评定,评定结果可行,既提高了生产效率,又带来了一定的经济效益。

1. 概述

C80E型通用敞车为我公司首次批量生产的产品,车体主要结构及所使用材料与C70E型通用敞车相比,均有较大的变化。 公司本次试制及批产车体使用的板材主要是以鞍钢生产的S450AW为主,该材料属新研制产品,从未批量应用于产品中焊接过,而在S450AW供货技术条件里写明其焊接性能与高强耐候钢材料Q450NQR1相当。

而该产品研发公司齐齐哈尔轨道交通装备有限责任公司在产品技术交底时,仅仅对气体保护焊时配套使用的气体保护焊丝TH550—NQ—Ⅱ进行了说明,并推荐地板拼接时采取开坡口进行富氩气体保护焊焊接方式,我公司地板受板幅及运输限制,采用4块拼接。地板拼接如图1、图2所示。

我们结合公司实际情况,对地板拼接进行了埋弧焊工艺评定试验,试验结果可行,既提高了生产效率,又省去了地板开坡口工序,节省了生产成本。

2. 拼接埋弧焊工艺评定

试验目的:确定板厚6mm,材质S450AW地板采用埋弧焊焊接工艺后,其焊缝熔深满足图样要求不小于板厚的75%(即熔深为≥4.5mm),各项力学性能满足要求,并确定合理焊接参数。

(1)试板焊接 焊前使用砂轮清理焊接区域油污等杂质,以露出金属光泽为标准。试板对接单面焊,M1号试板焊接采用小参数,M2号试板焊接采用大参数,具体焊接参数如表1所示。

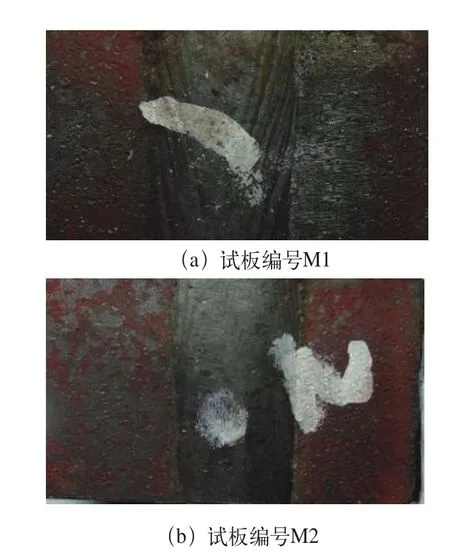

(2)试验内容 首先,焊接工艺性。电弧稳定性及焊后脱渣性较好,焊缝成形良好(见图3)。

其次,焊缝外观及内在质量。焊后首先进行焊缝表面的目视检测,对接板表面无未熔合、咬边、裂纹、弧坑及气孔等焊接缺陷。焊后24h进行X射线探伤,试板M1在试板端头存在长30mm未熔透,试板M2均未出现气孔及未熔合等缺陷,经评定均为Ⅰ级合格,如图4所示。

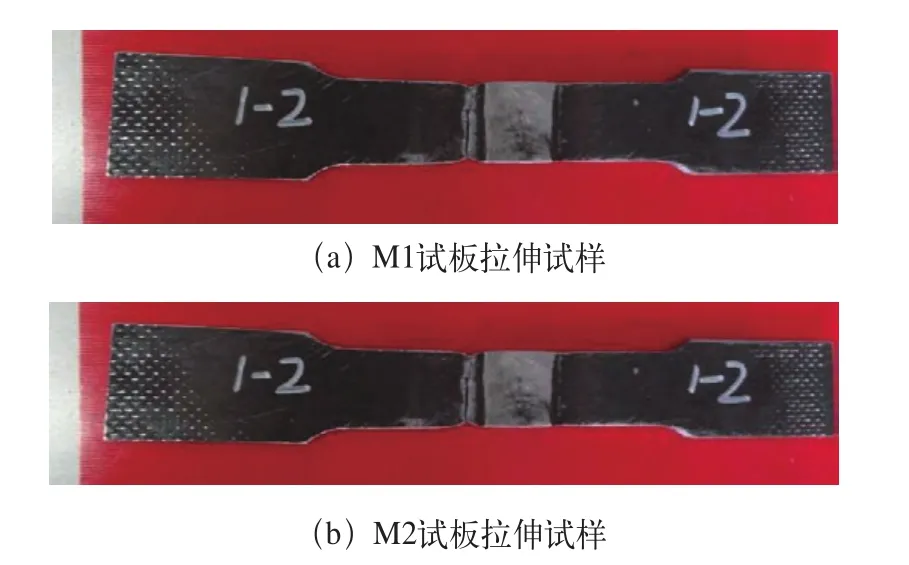

(3)力学性能试验 M1试件端头未焊透,力学性能试验时去除该未焊透部分。

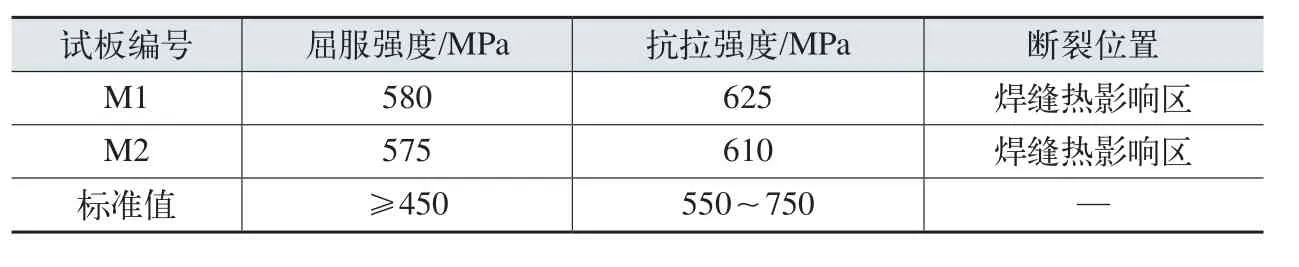

首先,拉伸试验如图5所示,试验结果如表2所示。

图1 地板拼接焊缝示意

图2 地板拼接简化

表1 焊接参数

由试验结果可知,试板M1、M2的屈服强度、抗拉强度

均大于母材及标准要求,且断裂位置位于焊缝热影响区,拉伸性能合格。

图3 焊缝外观成形

其次,弯曲试验如图6所示,弯曲试验结果如表3所示。

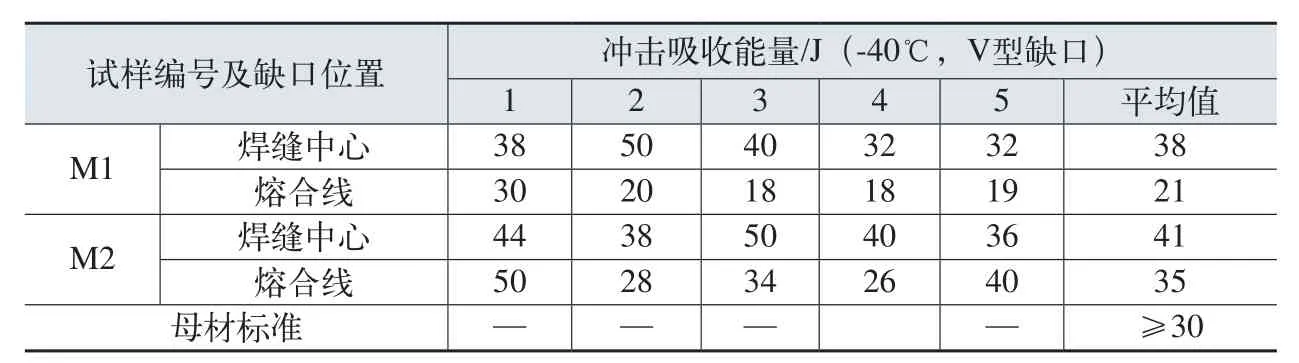

由试验结果可知,试板M1的背完试验在焊缝处断裂,弯曲性能不合格。而M2的正面与背面弯曲试验在焊缝处、热影响区处及母材处均保持完好,未发生断裂现象,弯曲性能符合标准要求。最后,冲击试验结果如表4所示。

图4 X射线探伤照片

图5 拉伸试验

表2 拉伸试验结果

(4)试验结果 C80E(H)型通用敞车地板对接双丝埋弧焊,焊丝采用T H550—N Q-Ⅲ、焊丝直径3mm、焊剂采用SJ101,结论如下:①焊接接头力学性能、焊缝质量合格,焊缝熔深满足图样要求。②焊接电弧稳定,焊接工艺性良好。④组装间隙0~1mm,焊接电流为500~600A、电弧电压为34~38V、焊接速度为0.6~0.8 m/min。

3. 埋弧焊与小车自动气体保护焊对比

两种焊接方法所使用的焊接参数如表5所示。

对比结果如下:

(1)较高的生产效率 从表5的焊接速度对比可知,小车自动气体保护焊的焊接速度要低于埋弧焊焊接速度,因此单从焊接速度来说,埋弧焊的效率比小车自动气体保护焊效率高。另外,由于使用小车自动焊时需要在前工序开制单边30°坡口,花费焊前铺设小车轨道、调整焊枪等一定的焊接辅助时间,所以实际焊接按现在1名焊工手工焊接,埋弧焊需要25min,小车自动气体

保护焊需要103min,生产效率提高约4倍。即使小车自动焊时按2名焊工同时焊接,需要的时间为83min,埋弧焊的生产效率仍提高约3倍。

图6 弯曲试验

表3 弯曲试验结果

(2)较好的经济效益 使用小车自动气体保护焊时,开制坡口带来的人工成本费及填充坡口焊丝消耗的材料费用,这些费用在使用埋弧焊时均可以省去。

4. 结语

(1)地板拼接采用埋弧焊焊接工艺,焊接接头力学性能、焊缝质量合格,焊缝熔深满足图样要求。

(2)地板拼接采用埋弧焊焊接工艺,生产效率提高约4倍。

(3)地板拼接采用埋弧焊焊接工艺,节省了开制坡口的人工成本费及填充坡口焊丝消耗的材料费用。

表4 冲击试验结果

表5 埋弧焊和小车自动气体保护焊焊接参数

图6

图7 (200×)

图8 (500×)

4.结语

试验结果表明所选焊丝符合标准规定,焊缝成形美观,达到了理想效果。焊接过程应注意以下几点:①经过资料分析,所选焊丝的牌号是此次焊接试验的关键所在。②管头焊接前,要经过打磨,去除管子表面的多孔烧结层,是另一关键技术所在。③采用正确的焊接参数和检测措施,从工艺上保证焊接的质量。

另外,为了保证制造质量,我们制定以下措施:①换热管不允许直接使用钢丝绳吊装。②应在换热管下方垫有橡胶或木板。③换热管端部的油污等杂质,应使用丙酮、砂纸清理干净。④换热管穿管时,穿管人员应戴干净的手套,不允许直接用手或带有油污的手套进行穿管。⑤在整个组装、焊接和吊装过程中,应严格保护换热管,防止磕碰、划伤、变形。

设备制造完毕后,管头经过2.2MPa水压试验,无泄漏部分,交货以后,经过一段时间的运行,未出现任何泄漏情况,为今后类似材料的焊接积累了经验。

作者简介:李宪亮等,山东美陵化工设备股份有限公司。

章超荣等,南车二七车辆有限公司。