泵用机械密封泄漏原因分析及其维护

2015-12-01殷瑞哲

殷瑞哲

山东理工大学机械工程学院(山东淄博 255049)

化工设备

泵用机械密封泄漏原因分析及其维护

殷瑞哲

山东理工大学机械工程学院(山东淄博255049)

介绍了泵用机械密封的特点及种类,针对在实际使用过程中出现的机械密封失效情况进行了分析,列举了高温泵机械密封选用实例,对同行业延长机械密封的使用寿命,提高机械密封的密封性能,减少泄漏,提高石化装置的经济效益具有一定的借鉴意义。

机械密封 分析 运行和维护

0 前言

关于机械密封的第一个专利于1885年出现在英国,1900年机械密封开始应用于轴承密封,1913年出现了双端面机械密封专利,1919年出现了单端面机械密封专利[1]。随着人们环境保护意识的日益增强,美国摩擦学家和润滑工程师协会(STLE)制定了部分易挥发物质逸出定量控制规定指南,要求机械密封从零泄漏向零逸出、高可靠性、长寿命、低磨损的方向发展。同时为了以延长装置检修周期达到延长操作周期的目的,国内许多行业要求机械密封的工作寿命由1年延长到2年,国外已提出将其工作寿命由2年延长到3年[2]。

在石化行业中,大多数泵类设备采用机械密封,它们的正常运转对生产起着举足轻重的作用。在实际生产中,常因设备出现故障而影响生产,有资料显示[3],在设备故障中,机械密封失效泄漏为主要形式,约占总故障的50%以上。这些设备的正常运转与否对石化行业装置的正常操作具有重要的影响,所以了解影响机械密封使用的因素,解决密封泄漏的问题,是降低故障率、保证装置正常运转的重要步骤。

1 泵用机械密封简介

1.1机械密封的特点及种类

机械密封性能可靠、泄露量小、使用寿命长、功耗低、无需经常维修,且能适应生产过程自动化和高温、低温、高压、真空、高速以及各种强腐蚀性介质、含固体颗粒介质等苛刻工况的密封要求[4]。

通用离心泵机械密封种类繁多,型号各异。通常,以使用条件、配套使用的设备等为标准,机械密封可分为以下几种[5]:波纹管型机械密封,弹簧式机械密封,单端面、双端面机械密封,平衡式、非平衡式机械密封,旋转式、静止式机械密封,内流式、外流式机械密封,接触式、非接触式机械密封;单级、双级(或多级)机械密封。

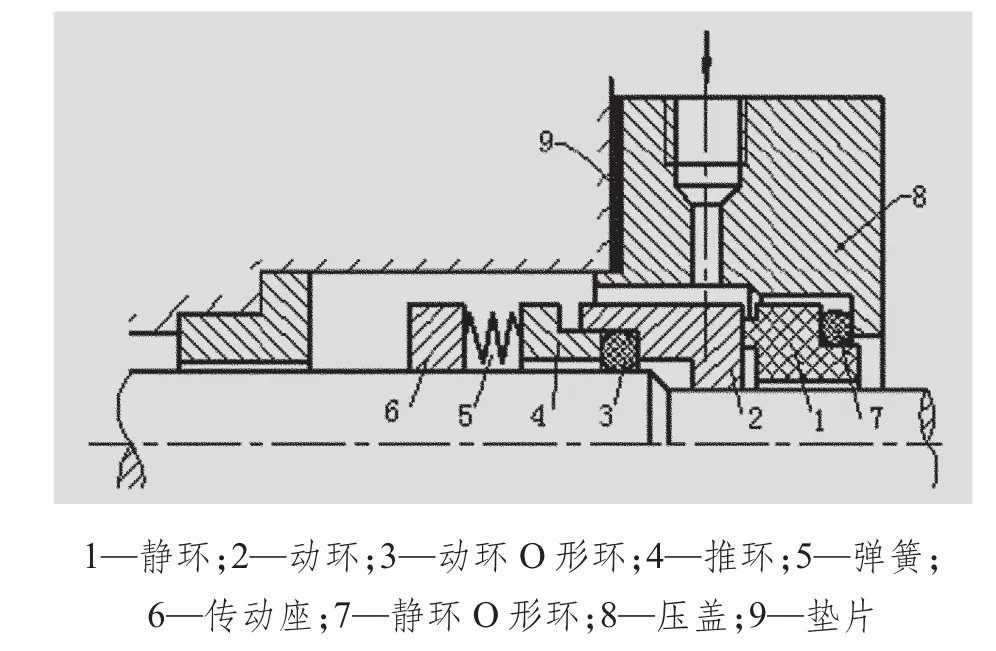

1.2机械密封的基本结构

机械密封通常由动环、静环、压紧元件和密封元件组成。其中动环随泵轴一起旋转,动环和静环紧密贴合组成密封面,以防止介质泄漏。动环依靠密封室中液体的压力使其端面压紧在静环端面上,并在两环端面上产生适当的比压和保持一层极薄的液体膜,从而达到密封的目的。

机械密封的基本结构如图1所示[6]。

图1 机械密封基本结构

2 泵用机械密封泄漏原因分析

一般泵用机械密封在安装后都要经过静态和动态的试压,以确认其安装是否正确,试压过程中出现泄漏时,需及时进行维修。另外,在正常运转时,机械密封也可能突然出现泄漏,此时可以根据情况进行综合分析,确认导致泄漏的真正原因,并予以解决。机械密封泄漏的主要原因简析如下。

2.1材料与介质不匹配

物料的温度和腐蚀性是选择材料时应注意的主要因素。高温可能会使橡胶材料变硬、金属失去强度、物料腐蚀性增强以及材料热膨胀;低温会使橡胶件失弹、金属变脆、物料黏度升高导致驱动扭矩增加。所用的材料应能耐点蚀和应力腐蚀且不会剥落、溶胀及起泡。一般端面最好选用石墨/碳化硅,该组合的优势在于摩擦因数低、产生的热量低、耐腐蚀性优良,而且可短时期干磨。但碳化硅材料较脆,安装时需加以注意。碳化钨也是良好的端面材料,但易热裂且耐腐蚀性不如碳化硅,有时可用碳化钨/碳化硅来解决有磨粒的工况[7]。

2.2温度变化范围广

端面温差较大或温度变化速率过大时,产生的热变形过大,会使密封泄漏的几率增大。一般来说,温度变化范围不应超过10℃,降温速率不应大于1 ℃/min。为防止密封腔内温度变化速率过大,应采取冷却措施。例如,某厂催化裂化装置塔顶循环回流油泵由于工艺温度变化较大,经常造成动环产生裂纹,轴封使用寿命最短的只有12 d。后将原UK2500型机械密封改为耐温差范围较大的金属波纹管机械密封,并采取了冷却措施,新机械密封的使用寿命可超过10个月[8]。

2.3加工精度不够

机械密封端面粗糙度和整体形状误差对其性能有较大影响。实际运转中的机械密封在绝大多数工况下处于混合摩擦状态,其弹簧压力和密封介质压力形成的总的外部载荷由密封端面间的液膜压力和微凸体接触共同承担,润滑区存在由液膜黏性剪切引起的摩擦力,微凸体接触区存在由微凸体变形引起的边界摩擦力甚至干摩擦力,从而引起相应的密封零件的磨损[9-10]。

表面粗糙度越大,端面间隙越大,泄漏就越严重。例如某热油泵机械密封安装初期密封良好,工作一段时间后,由于端面磨损使表面粗糙度增大,密封间隙随之增大,导致泄漏量增大,直至失效[11]。

2.4安装质量有问题

在机械密封的安装方面,经常出现的问题是转子窜量超标、密封的预紧力过大或过小、螺丝钉的紧力不均匀、静环与轴线不垂直、对中不好、泵振动超标等[12]。

转子窜量超标有3种原因:一是轴承安装有误,如轴承压盖没有把紧或轴承背帽没有固定好;二是轴承的选型不合适;三是叶轮背帽没有把紧。处理方法为:(1)把紧轴承压盖,固定好轴承背帽;(2)调整推力轴承,使轴的轴向窜动量不大于0.125 mm;(3)重新把紧叶轮的背帽。

2.5介质颗粒侵入摩擦面

在动环硬度高时,颗粒侵入摩擦面只会在石墨环上或嵌入石墨环上擦出沟纹;动环硬度低时,则颗粒侵入摩擦面会造成石墨环严重磨损,同时动环自身擦伤也越来越大。此外,如果动环或静环端面泄漏入口端的加工倒角过大,也会导致较大颗粒沿着斜面进入摩擦面,引起早期磨损。

郝木明等[13]针对内径开槽的螺旋槽型上游泵送机械密封易于吸入固体颗粒而产生磨损的缺陷,研制开发出新型上游泵送机械密封端面结构,在密封性能、摩擦性能等方面明显优于普通的接触式机械密封,且与内径开槽上游泵送机械密封相比,其防固体颗粒的能力提升明显。

3 高温泵用机械密封的选用

泵用机械密封的选用是否正确合理,关系到能否延长设备的有效运行时间。对炼油企业来说,常见的高温热油泵包括催化裂化油浆泵、回炼油泵、常压塔底泵、初馏塔底泵、减压塔底泵、延迟焦化的辐射进料泵等,其特点为[14]:(1)使用温度高,一般为350℃左右;(2)介质黏度大,工作温度下的黏度为(0.06~2)×10-4m2/s;(3)含有固体颗粒,包括催化剂(如催化油浆泵)、机械杂质和天生的焦炭。这些特殊的使用环境容易引起泵的机械密封故障,造成泄漏,威胁生产安全。

高温热油泵广泛采用的机械密封结构形式有2种:一种是弹簧式机械密封,由于易出现高温失弹现象现已较少使用;另一种是金属波纹管机械密封。

(1)采用带有旋转结构的金属波纹管机械密封。该密封在旋转离心力的作用下可以自身清洗波纹管,减少波纹管外围沉积和内侧结焦,并能防止因急冷造成的波纹管变形。泵类设备转速一般为2950 r/min且机械密封线速度远小于25 m/s,因此可以选用旋转结构[15]。

(2)采用开槽斜面挤紧轴套金属波纹管机械密封。山东石大科技集团有限公司针对高温泵的特点采用了该类机械密封[16],其特点是定位传动可靠,安装拆卸方便且不伤轴,并配置有限位板,便于泵外调整密封的压缩量。波纹管内径一侧设45°斜角,用来分散应力,延长波纹管寿命。辅助密封采用柔性石墨替代合成橡胶,可以承受高达425℃的温度。

(3)波纹管组件材料选用特种耐高温合金。高温油泵机械密封对于波纹管补偿组件材质有特殊的要求,但是部分生产企业为了降低成本,波纹管组件材料并没有选用特种耐高温合金,而是选用普通非耐高温合金,造成密封在高温情况下波纹管失弹。此外,还应避免波纹管组件扭断,例如,在某些减压装置中,往往存在系统负压,密封环如果采取硬质合金配对,端面就会因缺少润滑而容易造成波纹管组件扭断[17]。

4 泵用机械密封的运行和维护

如果机械密封选型合理,则大部分的故障是由运行或维护不当造成的,主要表现在:启动前排气、灌泵不彻底,工艺压力波动较大,设备在非工作工况下运行,操作失误或密封冲洗、冷却不当等。针对以上问题,在日常运行和维护中应该注意以下几个事项[18-19]:

(1)泵启动前排气应充分,保证密封腔内充满液体。输送凝固介质时,应采用蒸汽对密封腔进行加热以使介质熔化。泵启动后若有轻微泄漏现象,应观察一段时间,如果连续运行4 h后,泄漏量仍不减小,则应停泵检查。

(2)检查机械密封及附属装置和管线安装是否齐全并符合要求,密封辅助系统是否投用。

(3)热油泵停运后不能马上停止封油腔及端面密封的冷却水,应待端面密封处油温降到80℃以下时,再关停冷却水,以免损坏密封零件。

(4)泵的操作压力应平稳,压力波动不大于0.1 MPa。在运转中,应避免发生抽空现象,以免造成密封面干摩擦及密封破坏。

5 结语

(1)从加工精度、密封结构、安装、维修质量等方面入手对泵用机械密封进行分析与改进,同时提高工艺人员现场操作水平,是确保机械密封稳定、长期安全运转的有效方法。

(2)石化高温油泵运行工况复杂,其输送的介质不仅温度很高,有些还带有大量杂质,因此,其轴封部位往往是最为薄弱的环节,可靠性直接影响泵的正常运行。采用有效的波纹管机械密封结构、材质可避免密封失效,从而延长泵的使用寿命、降低装置能耗、提高经济效益。

[1]左振亮,李楠.机械密封技术与研发方向[J].辽宁化工, 2008,37(10):698-700.

[2]顾伯勤,蒋小文,孙见君,等.机械密封技术最新进展[J].化工进展.2003,22(11):1160-1164.

[3]惠作勤.浅谈机械密封在石化行业的使用[J].石油化工应用,2006(5):61-63.

[4]符德.探讨机械密封故障原因及解决措施[J].黑龙江纺织,2007(2):28-29.

[5]张文平.机械密封的应用探讨[J].科技情报开发与经济, 2010,20(2):220-221.

[6]周亚军.机械密封在机泵上的应用及故障处理[D].济南:山东大学,2011.

[7]阮春红.机械密封失效分析[J].石油化工设备,2001,30 (2):10-12.

[8]张骥.浅谈影响炼油厂机械密封使用的几个因素[J].石油机械,2008,28(11):33-35.

[9]宋树波,邵泽波,李凤兰.氯乙烯聚合釜密封失效分析及技术改进[J].化工机械,2004,31(4):242-243.

[10]冯乐军,余永增,刘洪涛,等.催化剂反应釜密封系统失效分析与改造[J].石油化工设备,2011,40(2):92-94.

[11]王晓青.机械密封失效的影响因素与影响机制研究[J].石油化工设备,2011,40(5):24-28.

[12]刘星,童金侠,马莉.机械密封泄漏原因分析与对策[J].辽宁化工,2011,40(6):630-633.

[13]郝木明,胡丹梅,郭洁.新型上游泵送机械密封的性能研究[J].化工机械,2001,28(1):12-15,18,47.

[14]李平,崔焘.热油泵机械密封失效分析及改进措施[J].广州化工,2010,38(8):234-235.

[15]马善鹏.炼化行业泵用机械密封的选择[J].广东化工, 2009,36(6):204,273.

[16]刘军峰.石油化工泵用机械密封的选择[J].化工设备与管道,2007,44(4):48-49.

[17]杨博峰,李鲲,吴兆山,等.石化高温油泵机械密封失效分析与改进[J].液压气动与密封,2012(6):63-65.

[18]宋义凤,李俊岭.泵用机械密封的典型故障及预防措施[J].合成技术及应用,2009,24(1):60-62.

[19]赵月刚,郭琦.泵用机械密封长周期运行的关键点[J].化工设计通讯,2010,36(2):25-28.

The Leakage Reason Analysis and Maintenance of Pump Mechanical Seal

Yin Ruizhe

The types and characteristics of pump mechanical seals are introduced,the failures in actual application process are analyzed and examples of selection of high-temperature pump mechanical seals are listed,which provide a reference for intra-industry to improve the service life and sealing performance of mechanical seals,reduce leakage and improve the economic benefits of petrochemical plants.

Mechanical seal;Analysis;Operation and maintenance

TH 136

殷瑞哲 男 1995年生 本科在读

2015年6月