火力发电厂石膏含水率高的原因分析及建议

2015-11-28闫淑梅席朝辉孙冬冬

王 鑫,闫淑梅,席朝辉,孙冬冬

(1.国网吉林省电力有限公司电力科学研究院,长春 130021;2.吉林省电力勘测设计院,长春 130022;3.安徽华电宿州发电有限公司,安徽 宿州 234101)

目前,湿法脱硫装置在火力发电厂烟气脱硫中得到了广泛应用,其副产品石膏质量对系统经济效益及系统运行稳定性有直接影响。某电厂2×300 MW 机组,于2008年安装2套德国LLAG 公司湿法石灰石-石膏烟气脱硫系统。2015年4月2日石膏脱水效果逐渐变差,出现石膏表面看似很干,中间出现夹层水分脱不出去的现象,影响了脱硫系统的正常运行。以下通过对现场石膏脱水系统运行状况、样品实验室分析,对石膏含水率高原因进行全面的分析并提出合理建议。

1 设备运行状况及调整

1.1 设备运行状况

2015年4月2日现场样品状况:部分石膏旋流子脱水效果不好,石膏裂缝较多,石膏表面很干但中间水分较多,石膏拿起后呈流体状。

查看2015年3月10日~4月21日脱硫系统运行日志:1号吸收塔pH 值3月10日~4月16日为5.1~5.4,4月17~21日为4.6~5.0;2号吸收塔浆液3月10日~4月16日为5.0~5.7,4月17~21日为4.4~5.8。石灰石粉碳酸钙质量分数为86.44%~88.92%,未达到不小于90%的设计要求。1号吸收塔浆液密度为1 200~1 310kg/m3,2号吸收塔浆液密度为1 220~1 290kg/m3。3月16日停止2号塔1号浆液循环泵运行,之前2号塔1、2号2台泵运行。4月2日皮带脱水机脱水困难,1号塔浆液密度涨至1 300kg/m3,2号塔涨至1 268 kg/m3,且调整无效;启动2号吸收塔1号浆液循环泵。4月8日1号塔进行浆液置换,4月12日石膏含水率增加,石膏成流体状。

查看2015年3月10日~4月21日相关参数运行曲线:3月10日~4月21日期间1、2号机组负荷、入口二氧化硫浓度基本一致;石灰石供浆流量2号脱硫塔大于1号脱硫塔;A、B 皮带脱水机真空度于4月9日同时开始明显下降,4月9~21日真空度(A:-55~-23kPa、B:-59~-22kPa)下降1/2。

1.2 设备运行调整

2015年4月15日开始采取少供浆、不排浆措施,促进塔内反应完全,延长石膏结晶时间;4月15~16日,1、2号脱硫塔分别添加石膏晶种15t;通过少供浆、不排浆、添加石膏晶种后,吸收塔浆液中碳酸钙质量分数由20%下降到3%,石膏中碳酸钙质量分数由16%下降到3%。

4月20日对滤布进行连续清洗,4月21日分别对1、2号旋流站更换了2个新的旋流子,4月22日对皮带脱水机真空系统进行详细检查,未发现明显漏气点。

4月24日将1、2号吸收塔浆液逐渐倒换至事故浆液罐,同时运行真空皮带脱水机,2 个吸收塔pH 值控制在5.0 左右,吸收塔浆液密度由1 220 kg/m3降至1 130kg/m3,真空由-25kPa 升 至-41kPa,4月26日石膏脱水出现好转。

4月27日由于真空皮带脱水机下料调整门死行程过大,调整不灵活造成石膏脱水效果突然变差,真空由-41kPa升至-26kPa。采取启动备用真空皮带脱水机运行,开启石膏给料泵再循环门对石膏浆液进行分流40min后,石膏脱水恢复正常。

2 样品实验室分析

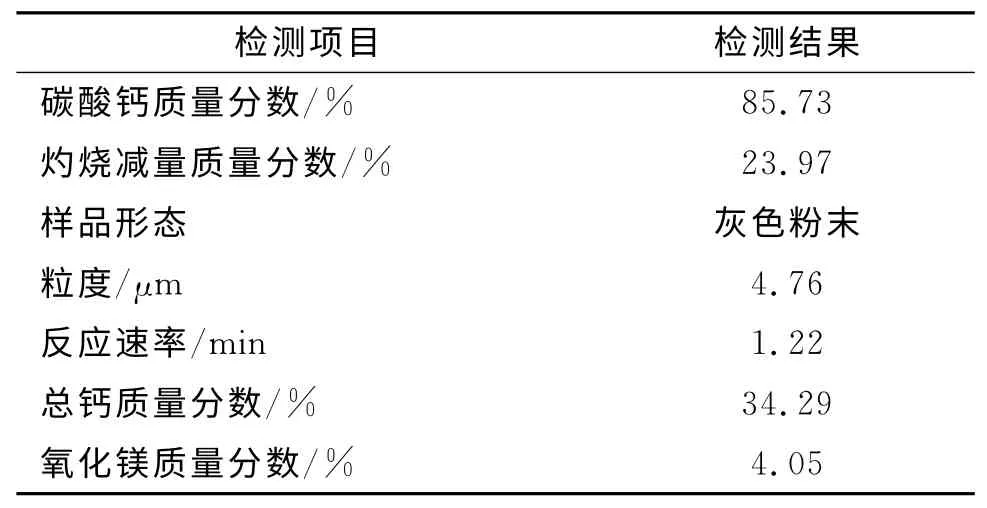

2015年4月21日 取石灰石样品进行检测,结果见表1。

表1 石灰石检测结果

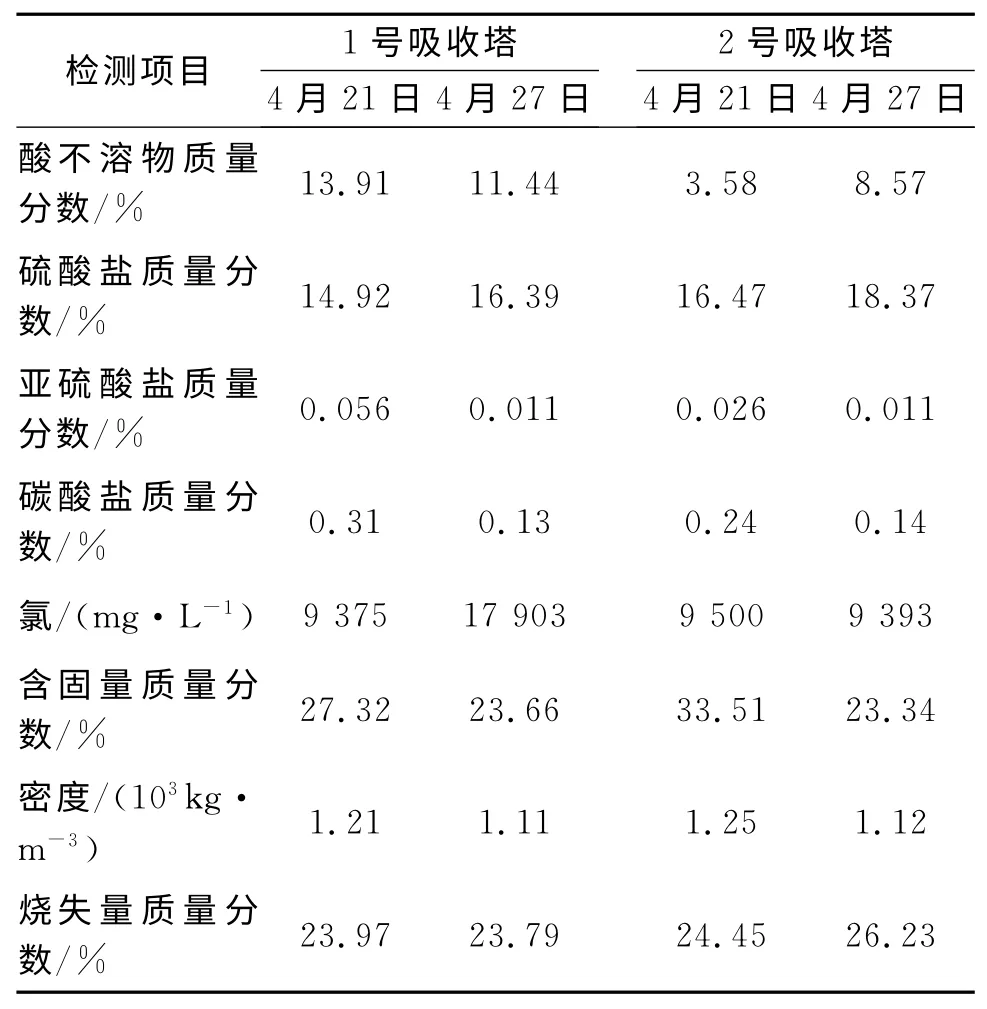

4月21、27日取吸收塔浆液样品进行检测,结果见表2。

表2 吸收塔浆液检测结果

2014年4月21日旋流器进出口浆液样品检测,含固量质量分数1 号塔进口24.95%、出口36.39%,2号塔进口33.93%、出口39.22%。

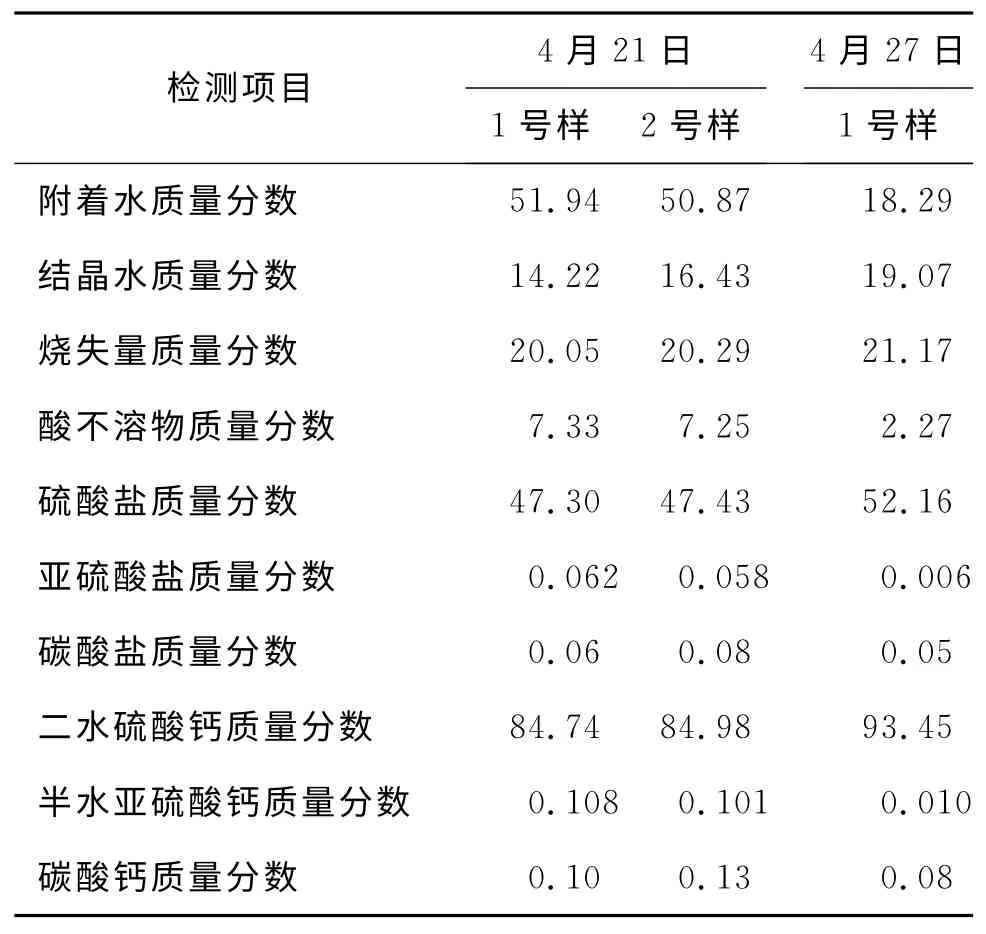

4月21、27日取石膏样品进行检测,结果见表3。

表3 石膏检测结果%

化验结果表明:石灰石纯度85.73%未达到设计值要求(不小于90%);调整前后吸收塔浆液密度明显下降,4月21日1、2号吸收塔分别为1 210kg/m3、1 250kg/m3,4月27日1、2号吸收塔分别为1 110kg/m3、1 120kg/m3;4月21日更换旋流子后1、2号石膏旋流器出口浆液含固量质量分数分别为36.39%、39.22%,均未达到设计要求(40%~60%);调整前后石膏含水率明显下降,4月21日石膏含水率为51.94%、50.87%,4月27日下降到18.29%。

3 原因分析

影响石膏含水率的因素较多,如石膏在浆液中的含量、浆液的pH 值、氧化空气量、石膏晶体的大小、石膏脱水设备的运行状况等。在石膏的生成过程中,如果工艺条件控制不好,往往会生成层状或针状晶体,尤其是针状晶体(CaSO3·1/2H2O),形成的石膏颗粒小,粘性大,难以脱水,而理想的石膏晶体(CaSO4·2H2O)应是短柱状,比前者颗粒大,易于脱水,所以,控制好吸收塔内化学反应条件和结晶条件,使之生成粗颗粒和短柱状的石膏晶体,同时调整好系统设备的运行状态是石膏正常脱水的保证。该电厂石膏含水率高的主要原因如下。

a.浆液密度高,如果浆液中碳酸钙含量过高,碳酸钙颗粒易粘结在一起,导致发生脱水困难。该电厂浆液循环泵运行数量由2台变为1台,在运行工况变化不大的情况下,如要保持二氧化硫排放浓度不超标,就要增加供浆量;同时石灰石品质差必然也直接影响塔内的反应效果,需加大石灰石用量,导致浆液密度高,浆液pH 值保持较高。以上情况均会导致浆液中碳酸钙的含量增大。

b.石膏旋流器出口固体含量设计为40%~60%,实测1、2号旋流站出口含固量质量分数低于40%,旋流器分离效果较差,进入真空皮带机含水量加大,导致脱水困难。

c.脱水机真空度不足,不能将皮带机上石膏滤饼中的游离水吸出,导致石膏含水率增加。

4 建议

保证石灰石品质达到设计要求;合理控制浆液循环泵运行台数、石灰石供浆量、浆液密度、pH 值;降低石膏中杂质碳酸钙的含量;提高吸收塔内的液位,让浆液达到脱水密度的时间变长,以延长石膏的结晶时间;更换运行效果不好的旋流子,保证石膏旋流器出口浆液中固体含量达到设计要求(40%~60%);加强石灰石、吸收塔浆液、旋流器出口固体、石膏成分的日常化验分析,根据化验结果指导脱硫系统的运行调整;控制皮带脱水机真空度在-40 kPa以上;保证在线表计测量结果的准确性,对故障表计及时处理;加强设备日常维护,发现问题及时处理。