沐若水电站引水系统压力钢管安装工艺研究

2015-11-28钟学锋

钟学锋 夏 毅

(中国水利水电第八工程局有限公司 长沙市 410007)

1 钢管简介

沫若电站压力钢管共2 条,由上到下分别为:上平段、调压井段、上弯段、竖井段、下弯段、下平段、岔管段、支管段。其中上平段、调压井段、上弯段以及部分竖井段管壁材料为Q345R,其余管壁材料为07MnCrMoVR,管壁板厚(不包括月牙肋板)从30 mm 逐渐过渡到72 mm,其中最厚钢板为岔管月牙板,其厚度为150 mm。

位于河流右侧为1#压力钢管,对应的机组为3#、4#机组,左侧为2#钢管,对应机组为1#、2#机组,两条钢管水平中心距为35 m,其中1#钢管管节轴线总长度为1 422.244 m,总重为8 848.5 t,2#钢管总长为1 465.143 m,总重量为9 092 t。1#压力钢管起始位置为DI1+344.526,2#压力钢管起始节位置为DII1+294.096。钢管从起始段到下游蜗壳进口段,管径依次渐变:Φ8 000→Φ7 000→Φ6 200→Φ5 700→Φ5 500→Φ4 200→Φ3 400。

2 安装工艺流程介绍

压力钢管安装分为现场制造与现场安装两大部分,对于车间制造,主要完成瓦片的组圆、纵缝焊接工序,根据进度分析,2 条压力钢管需要同时安装。

现场布置2个压力钢管制造车间,其中之一布置在下平洞施工支洞附近,车间为轻型钢结构,车间有效使用面积为78 m×18 m,设置4个组拼工位,2个焊接工位。在该车间,主要布置有1 台25 t龙门吊,1 台自动焊滚焊台车,以及自制钢管校圆工装,对于钢管成品,将利用拖车运放到附近指定的设备堆放场。

在上平段调压井位置设置一个组装车间,车间采用轻型钢结构厂房,在该车间内配置1 台25 t 龙门吊,并对该龙门吊进行改造,保证龙门吊的有效起升高度满足压力钢管从调压井下放的要求。该车间设置2个组装工位和一个自动焊接工位,对于钢管成品,根据现场实际情况设置堆放区。

现场安装管节运输与就位的主要设备配置:钢管管节运输配置1 台30 t 平板拖车、1 台50 t 汽车吊配合装车,1 台150 t 汽车吊配合岔管安装。钢管管节洞内运输主要采用卷扬机、滑轮组以及地锚配合运输,在每条压力钢管的竖井位置布置1 台20 t卷扬机和1 台10 t 卷扬机,配合上平段、竖井及弯段部位的管节安装。在每条压力钢管的下平段位置布置3 台10 t 卷扬机,配合该部位的管节安装。对于支管,则利用厂房土建施工门机负责吊装到施工洞口,然后利用台车运输就位。

3 压力钢管安装工作面设置

根据现场实际情况结合土建交面时间,每条压力钢管安装设置5个安装工作面。每条钢管下平段设置2个工作面,岔管、支管、下弯段至上平段各设置1个工作面。

4 压力钢管定位节及凑合节设置

每条压力钢管设置2个定位节,一个定位节为岔管,另一个为下弯段相连结的渐变段管节。

以岔管进水口端面为定位端面,以此为基准,依次向上游安装下平段压力管道,以岔管支管出口断面为基准,依次向下游安装机组的支管段。

以渐变段下游管口为基准,依次向下游安装下平段压力钢管,以渐变段上游管口为基准,依次向上游安装其余管节。

在施工支洞交汇处设置下平段钢管凑合节,满足调整由于两个不同方向安装的下平段钢管的连接。凑合节采用4个瓦片凑合的方式,瓦片长度方向预留100 mm 以上的切割余量,当瓦片实际凑合线位置确定后,再用磁力切割机进行切割,用气刨和砂轮机配合开坡口。

5 岔管安装

5.1 岔管组装

岔管瓦片运输采用平板拖车由港口码头直接运输到组装工位,然后利用150 t 汽车吊卸车就位,组装过程中的瓦片位置调整利用千斤顶配合调整。岔管在新增的岔管运输施工支洞洞口设置组装平台,在该平台上组装成整体。根据施工支洞洞口空间位置,岔管只能依次组装,先组装1#岔管,当1#岔管组装验收合格后,将其拖拉到安装位置,然后再在组装平台组装2#岔管。

5.2 岔管水压试验

岔管工作压力为4.29 MPa,水压试验最高压力为5.36±0.2 MPa,岔管水压试验在组装场地进行,每个岔管水压试验需要占用约1个月的直线工期。

5.3 岔管洞内运输

经组拼验收合格的岔管整体运输到安装洞内。岔管在洞内的运输利用10 t 卷扬机及32 t 滑轮组作为动力,用拖排的方式运输进洞,在施工支洞沿途布置导向,利用导向和滑轮组配合将岔管拖拉到位,然后利用千斤顶将岔管调整到安装位置。

5.4 岔管的安装与回填混凝土

当岔管运输到安装洞位置后,首先调整岔管管口的水平,将岔管水平高程基本调整到位,然后再调整管口中心线桩号和里程控制,经反复多次调整且满足要求后,采用型钢进行加固。

岔管洞内安装与调整工具主要采用千斤顶,安装尺寸主要利用预置高程点和坐标控制点采用拉线和吊线锤的方式进行测量控制。

岔管安装验收合格后,回填二期混凝土,回填过程需派专人监测,防止岔管位移,岔管回填混凝土完成后,进行再次测量验收,并以此作为定位节安装数据,安装岔管上下游管节。

6 下平段压力钢管运输

在下平段压力钢管运输之前,采用轻型钢结构框架来模拟钢管外形几何最大尺寸,将该模拟构件捆扎在运输车辆上,沿下平段压力钢管运输经过的路径进行模拟试验,对于不满足运输要求的空间和路段进行处理,直到满足运输的要求。

压力钢管在制造车间或堆放场利用龙门吊或50 t 汽车吊配合装车,然后沿下平段施工支洞运输到安装洞内。由于下平段施工支洞截面尺寸的限制,压力钢管只能采取管口平面垂直地面的方式装车运输,并且压力钢管运输车平板距离地面的高度不能高于1.1 m。

对于1#压力管道钢管,采用台车通过连通洞的运输方式将钢管运输到1#洞位置,对于2#压力钢管,在洞内的合适位置布置天锚卸车。

7 上平段、调压井、支管、竖井及弯段钢管运输

上平段、调压井、竖井、及弯段压力钢管管节组装在车间2 进行。该车间布置在调压井顶平面位置,在该车间将管节由瓦片组装成管节,然后利用车间龙门吊将管节沿调压井下放到台车上,对于下弯段和竖井位置的钢管,利用在竖井平面位置扩挖的施工承重墙,在该承重墙上布置吊梁和滑轮组,将该位置的钢管吊装下放到安装位置。对于上弯段压力钢管,利用台车运输到安装位置后,采用天锚吊装就位。对于上平段压力钢管,利用台车水平运输到指定位置,但应注意上平渐变段需要预先运到洞内,然后采用倒装的方式进行安装。最后采用龙门吊直接吊装岔管和调压井管道。该部分岔管制造分块尺寸应满足洞内吊装限制尺寸的要求;支管将采用厂房布置的DZQ100 型门机吊装。首先将支管用载重汽车运输到门机覆盖范围内,然后用门机将支管吊装到引水钢管洞口,在洞口,利用台车将支管运输到指定位置。

8 台车运输轨道布置

轨道用途:利用台车将压力钢管沿轨道运到安装位置;压力钢管安装调整合格后,利用型钢将钢管与轨道连接加固,保证压力钢管浇注混凝土时位移控制在允许范围内。

轨道布置:台车轨道利用I20a 工字钢,布置在洞内混凝土支墩上,混凝土支墩顶面高程根据压力钢管支腿间距确定,混凝土截面尺寸约为300 mm×300 mm,支墩混凝土属于钢管回填混凝土部分,压力钢管安装后不进行拆除,因此按照永久混凝土技术要求浇注。

9 安装样点布置

压力钢管安装主要控制点为管节中心点的高程和平面位置。因此设置管节安装样点主要用来控制压力钢管管口截面位置。采用线锤将管节的两腰点投影到洞内样点上,用来控制管中心的平面位置,利用水平仪测量两腰的高程,用来控制管节中心点的高程。

压力钢管控制样点根据洞内钢管安装进度分段布置,测量放样利用全站仪。样点布置原则:保证安装节管口中心高程和位置测量方便,高程和位置样点均采用水泥钉固定在洞内,并用红油漆标记,然后绘制样点图。

10 定位节安装

每条压力钢管设有2个定位节:岔管和下平渐变段钢管。

定位节安装质量的控制好坏,直接影响到其余管节安装的质量。安装的要点是控制中心、高程和环缝间隙。安装时,先进行中心的调整,用千斤顶调整钢管,使钢管口的下中心对准控制样点,然后采用4个千斤顶,均衡地将钢管调整到要求的高程。合格后用榔头在钢管与支墩间隙之间打入锲型铁,撤出千斤顶,重新检测和调整中心、高程、里程,这样反复数次,直到满足要求后进行加固。加固完后再次进行中心、高程、里程的检测,并作好记录。

11 其余管节和凑合节的组装

定位节安装加固合格后,进行第二管节的安装,采用千斤顶调整管节,使管节的上、下游管口中心、里程、高程符合安装设计要求,弯管段还应检查弯度。所有检查项目符合要求后,进行压缝。

压缝采用压码等简易工装进行。压缝时注意钢板错牙和环缝间隙。压缝完成后,进行各项指标的检测,合格后进行加固、环缝焊接。

最后进行凑合节安装,凑合节以瓦片形式进行现场切割和焊接。首先将瓦片吊装进入现场,利用临时压码将瓦片固定,然后以安装好的钢管为基准进行划线,将瓦片按照切割线,采用磁力切割机进行切割。然后进行压缝和焊接。

12 钢管安装质量控制

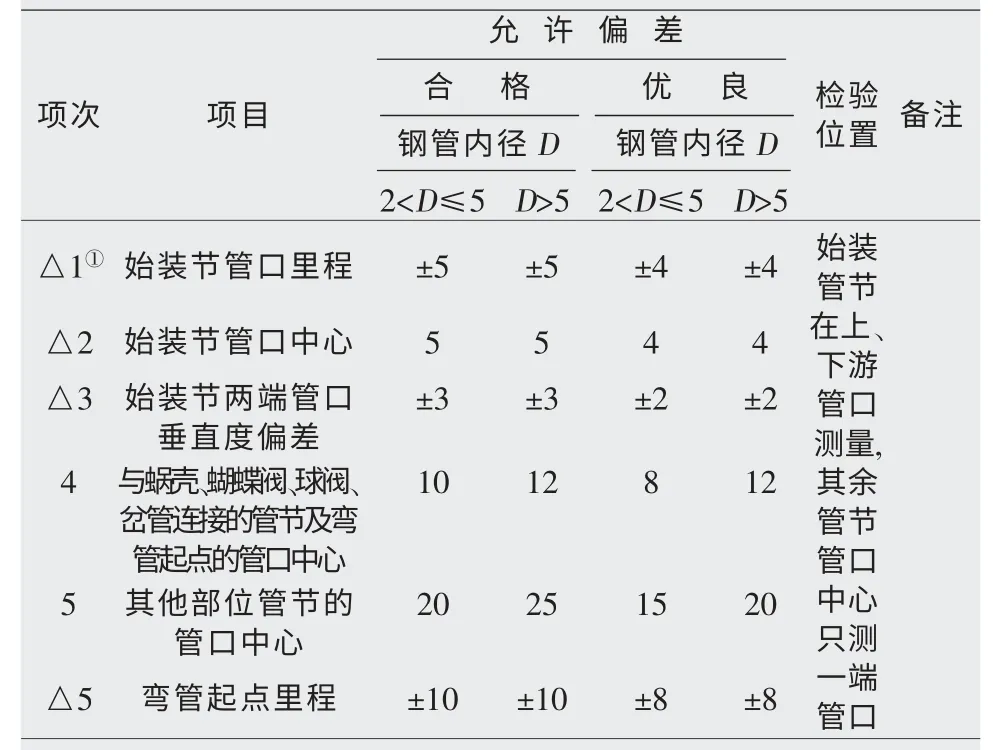

钢管安装质量检测的主要项目及评价按表1~表5 的要求执行,焊接质量按照焊接工艺要求执行。

表1 埋管管口中心和里程评定表

表2 埋管圆度评定表

表3 纵缝、环缝错位评定表

表4 钢管内、外壁表面清除和局部凹坑焊补评定表

表5 灌浆孔堵焊评定表

13 压力钢管安装焊接工艺

压力钢管安装环焊缝焊接采用手工焊为主,对于凑合节纵缝采用埋弧自动焊。

钢管安装前,按有关规定进行焊接工艺评定,编写焊接工艺评定报告,根据已批准的焊接工艺评定制定详细的、切实可行的焊接工艺。

施焊前,对钢管主要尺寸(高程、里程、周长、椭圆度等)再次进行检查,有偏差时应及时校正。还应检查定位焊间距、厚度、长度等,检查焊接质量,如有裂纹、气孔、夹渣等缺陷应清除。所有距离焊缝50 mm 内的钢板及坡口表面的氧化皮、铁锈、油污或其它杂物均应清理干净,每一道焊完后及时清理,检查合格后再焊。

环缝焊接由6~8个焊工对称焊接,采用多层多道焊。焊接过程中按照焊接工艺指导书进行,严格控制焊接规范。环缝焊接逐条焊接,管壁上不得随意焊接临时支撑或脚踏板等构件。双面焊接时,在其单侧焊接后进行清根并打磨处理;多层焊的层间接头应错开;每条焊缝应一次连续焊完,当因故中断焊接时,采取防裂措施,在重新焊接前应将表面清理干净;拆除引、熄弧板时不应伤及母材,拆除后应将残余焊疤打磨至与母材表面平齐。焊接完毕,焊工应自检,一、二类焊缝自检合格后在焊缝附近用钢印打上工号,并做好记录。高强钢不打钢印,但进行编号并作好记录。

根据焊接工艺要求预热的部位,其定位焊和主缝均应预热(定位焊预热温度较主缝预热温度提高20℃~30℃),并在焊接过程中保持预热温度。层间温度不低于预热温度,且不高于230℃。焊缝预热采用远红外线加热器预热。预热过程中应随时监测焊缝两侧3 倍板厚且不小于100 mm 的范围内的温度。

所有焊缝的外观及内部无损检测按照《水电水利工程压力钢管制作安装及验收规范》中有关规定进行。内部无损探伤在24 h 后进行,焊缝内部发现有裂纹等危险缺陷时,应进行分析,找出原因,制定措施,方可进行返修。

14 压力钢管安装防腐

压力钢管安装防腐主要指焊缝位置和施工中损坏的局部位置进行防腐。

防腐主要利用手工涂刷的方式进行。在压力钢管安装调整合格后,利用人工进行涂刷防腐。

15 结论

按照以上方案进行沫若压力钢管的安装,实践证明该方案是合理可行的,该工程积累的经验可以推广到类似工程。