基于费用-效能分析的装甲装备定时维修方案优化*

2015-11-28李浩张耀辉李勇昝翔韩朝帅

李浩,张耀辉,李勇,昝翔,韩朝帅

(装甲兵工程学院,北京100072)

基于费用-效能分析的装甲装备定时维修方案优化*

李浩,张耀辉,李勇,昝翔,韩朝帅

(装甲兵工程学院,北京100072)

针对装甲装备初始定时维修方案制定对经验的依赖性,以维修保障综合信息为基础,通过装备效能以及期望维修费用模型的构造,对定时维修间隔期进行优化,并构造了兼顾可用度及期望维修费用的组合模型,最后通过实例验证了该模型的有效性及实用性。

维修保障信息,定时维修间隔期优化,可用度,维修费用

0 引言

装甲装备初始定时维修方案的制定一般依靠经验和类比,难以满足不同型号装备的“个性化”要求。预防性维修工作的优化是目前研究的热点之一,文献[1-9]中提出了多种指导预防性维修工作开展的模型及策略,文献[1]在分析部件失效规律的基础上,针对劣化系统,提出了基于机会策略的视情维修优化模型;文献[2-3]均以系统总体维修费用及可用度为决策目标,建立了多部件成组维修策略优化模型,文献[4]针对工程中常见的串并联系统,通过役龄回退因子的引入,建立了以维修费用最低为决策目标的优化模型,文献[6]通过费用模型的建立,实现了预防性维修工作维修等级的优化。装甲装备定时维修方案的优化,应充分考虑特有的三级维修保障体制,本文以维修保障综合信息为基础,建立了装备的可用度模型以及期望维修费用模型,并尝试统筹两者间的关系,以实现定时维修间隔期的优化。

1 概述

装甲装备维修费用及可用度分析是定时维修方案优化的核心环节,降低维修费用的同时提高其可用度是常用的定时维修方案优化策略;若存在某部件,满足如下条件,不将其纳入定时维修方案优化的内容,单独形成项修:

①对装备安全性与任务性有重大影响;

②调整后的装备定时维修间隔期,不能满足该部件的可靠度要求。

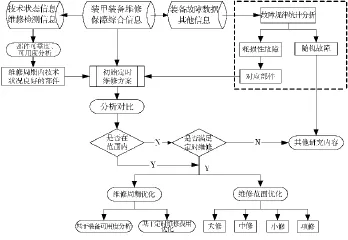

其优化过程如图1所示:

图1 定时维修方案优化过程

由于定时维修工作主要是针对具有耗损性故障特征的部件,根据其是否属于初始定时维修范围,分情况进行讨论:

①若不属于初始定时维修范围,则进一步分析其是否满足定时维修要求,并仅针对满足定时维修要求的部件进行维修间隔期及范围的优化;

②若属于初始定时维修范围,且其在维修间隔期内的技术状态良好,则对其进行维修间隔期优化。

为简化,本文不进行耗损性部件的判别,即不对图中虚线所示部分进行研究,仅针对初始定时维修间隔期予以优化。

2 基本假设

在装备大、中、小修划分范围明确的前提下,各维修级别所能承担的维修任务如表1所示:

由表1可知,基层级与中继级的维修任务存在重叠,对于不同的维修级别,其维修能力不同,维修效果也不同[8]。

为简化,本文仅针对寿命分布形式满足威布尔分布的部件,进行维修间隔期优化的讨论;对于此类部件,由于部件的磨损及维修能力的限制,不同定时维修间隔期的故障率是不同的。通过建立不同维修间隔期间的函数关系,奠定定时维修间隔期优化的基础,为便于描述,引入维修间隔期变化因子w(0<w<1),以部件的故障率为对象,建立不同维修间隔期间的函数关系,且作如下假设:

①维修级别不同,部件相同,其维修效果也不应相同;

②部件在不同维修间隔期内故障率的变化趋势是不同;

③不考虑嵌套维修的情况。

不同维修间隔期间的故障率函数关系如下:

其中,X={O,I,D},分别代表基层级、中继级、基地级;表示经级别X定时维修后,第k个定时维修间隔期的故障率函数;bxk为故障率变化因子(bxk>1),其取值应随时间变化,且与wxk的取值存在相应的映射关系,但是,部件维修间隔期的变化,是间隔期内部件故障率的统筹,即wxk的衡量相对具体,为简化过程,分别用两个变量予以表示。

①相同部件在不同维修级别的维修间隔期变化因子、故障率变化因子不同;不同部件在相同维修级别下的维修间隔期变化因子、故障率变化因子也不同:

a.随着维修能力的增强,维修间隔期变化因子呈现逐渐增加的趋势,故障率变化因子则呈现逐渐降低的趋势;

b.随着装备运行时间的增加,维修间隔期变化因子呈现逐渐降低的趋势,故障率变化因子则呈现逐渐增加的趋势;

②由于较高的维修级别能够承担较低维修级别所对应的维修任务,所以,对于同种型号的装备,由于所处维修级别的不同,其定时维修间隔期的变化也不相同,若装备所对应的维修级别较高,其定时维修的间隔期应相对略长;忽略其他因素的影响,维修间隔期变化因子、故障率变化因子的差异为合理安排大、中、小修的维修任务提供了理论依据,维修计划制定过程中应尽量先满足维修级别较低对应单位的维修任务。

3 定时维修间隔期优化

由上文可知,装备定时维修间隔期的优化是建立在装备整体可靠度基础之上的,分两种情况予以考虑:

①若目前的可靠度水平依旧能够满足装备安全性、任务性的需求,且进行定时维修所消耗的费用不会因装备的维修间隔期延长而过度增加,则延长装备的定时维修间隔期。

②若目前的可靠度水平已经不能够满足装备安全性、任务性的需求,或者进行定时维修时的费用很可能会因装备的维修间隔期延长而过度增加,则缩短装备的定时维修间隔期。

对于装备而言,仅仅考虑其组成部件的可用度,没有实际的意义,而是结合关键部件的可用度,从装备的整体可用度入手,并以此作为维修间隔期优化的依据。

3.1基于装备可用度的定时维修间隔期优化

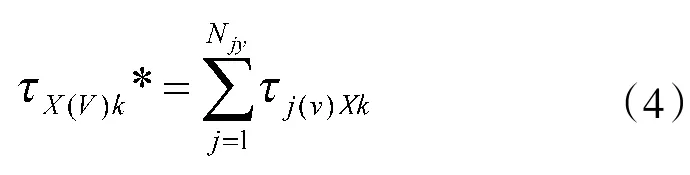

为便于说明,以某轮式装甲装备进行说明,假设定时维修间隔期内的维修时间iXk包括:一次定时维修时间iXpk及其维修工作准备时间iXwk、出现非预期故障后进行修复性维修所需时间iXrk,则:

式中,ENiX(Tk)表示部件i经级别为X的维修机构维修、第k个维修间隔期内非预期故障出现的次数。

假设模块j为定时维修时,工艺路线上能够进行组合维修的部件组合,且部件数目为Nj,则模块j所需的定时维修时间:

同理,假设装备共包含上述模块N个(j=1,2,…,N),且存在并行修理的情况,则装备维修时间:

式中,Njy表示模块的并行修理前提下的修理时间最长的组合所包含的模块数量,且N≥Njy。

则装备的可用度AXk:

式中,Axk包括AIk,AOk,ADk,分别表示装备经基层级、中继级、基地级在第k个定时维修间隔期内的可用度;Txk包括TIk,TOk,TDk,分别表示初始定时维修方案的第k个小修、中修、大修的维修间隔期,为便于维修间隔期的优化,假定装备可靠度为影响定时维修间隔期的主要因素,且其阈值为MXk。

综上,可得基于装备可用度的定时维修间隔期模型:

上述模型的求解过程,可具体划分为3个步骤:

①结合相应部件的维修保障综合信息,分析、拟合出初步的故障率变化函数;

②根据建立的装备可用度模型,得出可用度最大前提下装备的定时维修间隔期;

③根据调整后的维修间隔期,验证组合内各部件的可靠度是否能够满足安全性、任务性的需求,若满足,则确定其为装备的定时维修间隔期;若不满足,修正可靠度阈值MXk,并重复步骤①~②,进而得出调整后的维修间隔期,并再次进行验证:结合故障率变化函数,预测装备在调整后维修间隔期内的可靠度变化趋势,判断其是否满足安全性、任务性的需求。

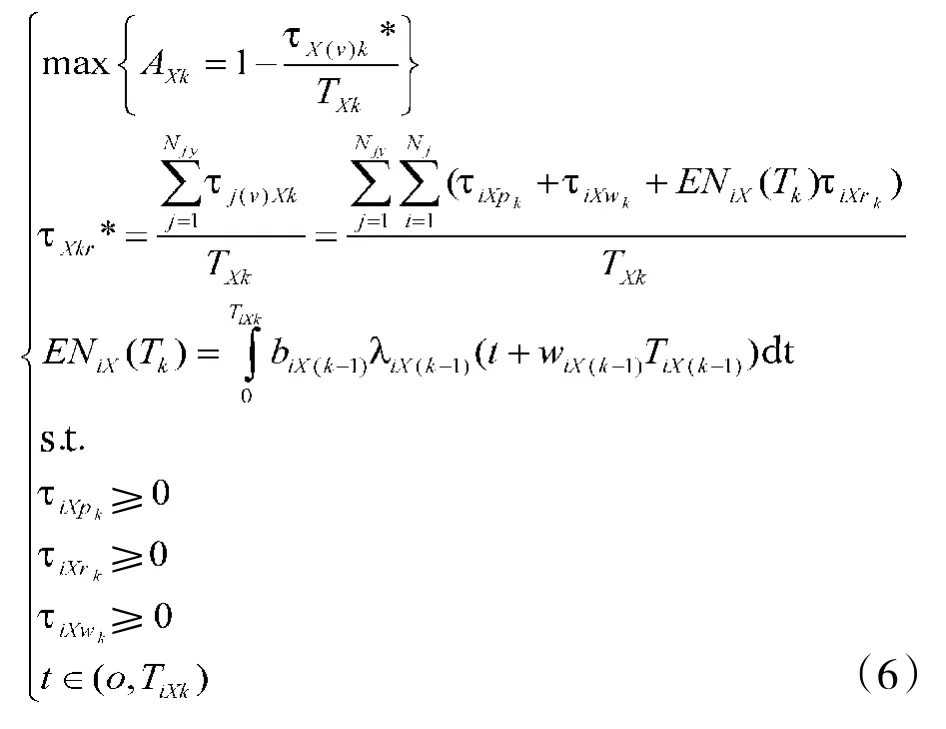

3.2基于期望维修费用的定时维修间隔期优化

通常情况下,同一部件在不同维修间隔期内的维修费用是不相同的,但这种差异性难以通过客观的函数关系予以体现,为简化,仅对不同维修级别的定时维修费用进行区分。

维修间隔期内的维修费用消耗:

式中,SiX(TiXh)为部件i以间隔期TiXh进行定期维修时期望维修费用;TiXh为部件i经修理级别X维修,以消耗费用最低为决策目标的维修间隔期;SiXr为部件i出现非预期故障后,进行修复性维修的费用及导致装备损失;EN(Tixh)为部件i出现非预期故障的次数;SiXp为部件i进行定时维修所消耗的费用。

假设模块j所包含部件数目为Nj,则模块j的期望维修费用Sj(v)X(Tj(v)X):

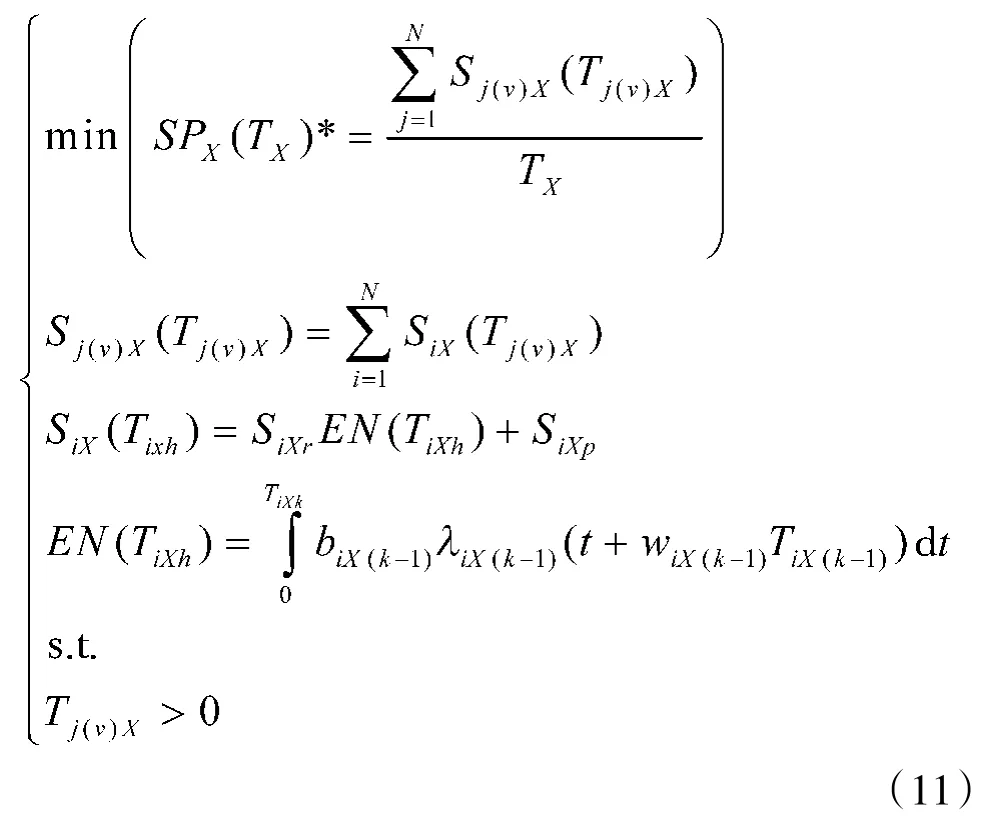

同理,假设装备共包含上述模块N个(j=1,2,…, N),则装备的定时维修费用SX(TX)*:

则装备的期望维修费用SPX(TX)*:

综上,可得基于期望维修费用的间隔期优化模型:

基于期望维修费用的定时维修间隔期优化模型的求解,与基于装备可用度的维修间隔期的求解过程相同,在此不作赘述,仅对其验证方式加以简要说明:结合部件的故障率变化关系,分析其在最低期望维修费用所对应的定时维修间隔期内的变化趋势,判断其是否满足装备运行安全性、任性的要求,若满不满足,则进行进一步调整。

上述优化过程,均采用单一目标的优化策略,但定时维修方案的优化,应兼顾定时维修费用及其可用度;两目标模型的求解,应首先确定决策目标的主要与次要关系,这与装备的运行环境关系密切,在此不进行分析,仅建立组合优化模型,如下:

4 实例分析

表2 底盘系统部分维修任务表

由表2可知,minti=190,为兼顾定时维修间隔期内所有部件,将所有部件的位置参数统一置零,又max(timax-timin)=340,故T的取值范围可以认为是(0,340),取ΔT=15。

利用遗传算法求解该模型,设置迭代次数为1 600,且设变异概率为0.18,交叉概率为0.80,则可得期望维修费用、装备可用度与维修间隔期的关系,如下页图2所示:

由图2可知,在仅考虑底盘系统的动力装置以及传动装置的前提下,该装备在小修定时维修间隔期为285摩托小时情况下的可用度最高,比原定定时维修间隔期下的装备可用度提高了ΔA=1.1%,可多使用285×ΔA=3.135摩托小时。

图2 装备可用度与维修间隔期T关系

图3 装备期望维修费用与维修间隔期T关系

由图3可知,仅考虑底盘系统的动力装置以及传动装置的前提下,装备的期望费用在小修定时维修间隔期为270摩托小时为最低。

综上可知,装备在小修间隔期为285摩托小时的情况下,可用度达到最高;在小修间隔期为270摩托小时的情况下,期望维修费用最低,由图2、图3可知,小修间隔期的适当延长,既可以满足装备可用度的提高,又能够降低期望维修费用;通过检验此维修间隔期下的部件的可靠度,最终确定小修间隔期的划分。

5 结束语

通过维修间隔期变化因子、故障率变化因子的引入,针对不同的维修级别下,建立了基于装备可用度以及期望维修费用的优化模型,并通过实例验证了模型的有效性及实用性,但是,本文未考虑维修模块间的组合关系对装备可用度及维修费用的影响,需进一步研究。

[1]程志君,杨征,谭林.基于机会策略的复杂系统视情维修决策模型[J].机械工程学报,2012,48(6):168-173.

[2]王灵芝,徐宇工,张家栋.基于设备可用度和可靠度的预防修经济优化模型[J].机械工程学报,2010,46(4):163-178.

[3]蔡景,左洪福,刘明,等.复杂系统成组维修策略优化模型研究[J].应用科学学报,2006,24(5):533-537.

[4]蔡景,左洪福,王华伟.基于机会维修的复杂系统维修费用仿真研究[J].系统仿真学报,2004,19(6):1397-1399.

[5]沙治邦,于洁.基于优化策略的串并联系统预防维修间隔期研究[J].计算机仿真,2009,26(3):191-194.

[6]白永生,贾希胜,程中华.复杂系统复合维修间隔期优化模型[J].火力与指挥控制,2011,36(9):19-22.

[7]张亮,张凤鸣,杜纯.复杂装备健康状态评估的粗糙核距离度量方法[J].计算机工程与设计,2009,30(18):4269-4271.

[8]李欣玥,贾云献,白永生.基于预防性维修工作组合的维修等级优化研究[J].指挥控制与仿真,2012,34(1):115-118.

[9]李剑涛,蒋里强,黄立坡.装备最佳预防性维修间隔时间研究[J].装备指挥技术学院学报,2004,15(3):26-29.

[10]张耀辉,张仕新,刘颖.装备维修工程[D].北京:装甲兵工程学院,2009.

Research on Armoured Equipment Fault Correction Methods Based on Case Reasoning

LI Hao,ZHANG Yao-hui,LI Yong,ZAN Xiang,HAN Chao-shuai

(Academy of Armored Force Engineering,Beijing 100072,China)

In view of the reliant of armoured equipment time-based maintenance concept formulation on the experience,and based on the maintenance support comprehensive information,the time-based maintenance period though the establishment of effectiveness model and maintenance cost model is optimized,and attempt to construct the comprehensive model that giving consideration to both maintenance expenses and availability.The effectiveness and practicability with an example is illustrated at last.

maintenance support comprehensive information,time-based maintenance period optimization,availability,maintenance expenses

TJ81

A

1002-0640(2015)08-0131-05

2014-06-25

2014-07-28

军队“十二五”装备预先研究基金资助项目

李浩(1989-),男,山东东营人,硕士。研究方向:维修理论与技术。