一台420t电站锅炉水冷壁管垢下腐蚀试验研究

2015-11-26赵彦杰

李 勇 赵彦杰 欧 俊

(1.河南省锅炉压力容器安全检测研究院周口分院 周口 466000)

(2.河南省特种设备安全检测研究院周口分院 周口 466000)

某电厂一台420t/h电站锅炉,在2014年进行停炉内部检验过程中,对其水冷壁管进行割管检验,发现割管部位存在结垢现象,向火侧结垢量较多,背火侧较少。对结垢部位取样分析,其中含有约60%的Fe2O3,含有约30%的Al2O3、P2O5、SiO2和CaO,另外还有少量的SO3、Cr2O3、MnO2等物质。清除积垢后,对结垢下水冷壁管进行分析,发现垢下水冷壁管局部减薄较大,最深处减薄量超过30%,表明该部位已发生了典型的垢下腐蚀。

1 腐蚀失效试验

垢下腐蚀会造成垢下金属失效,常见的失效模式有两种,一种是均匀腐蚀失效,另一种为氢脆失效[1]。

1.1 均匀腐蚀失效试验

●1.1.1 内部探伤试验

在检验过程中,对易产生垢下腐蚀部位的水冷壁管进行割管检查,对割管部分内壁除去水垢后进行外观检查,发现该部位部分区域腐蚀发生在垢下整个金属面,呈现不均匀的坑状腐蚀现象,经TT320测厚仪测量,该处腐蚀坑最深处为1.6mm。

使用X射线探伤机对腐蚀最深处进行X射线探伤,透照方式为双壁双影椭圆形,管电压150kV,曝光时间为3min,焦距为650mm,底片黑度为2.0~4.0,使用Pb增感屏,显影时间为5min,经射线检测未见裂纹等缺陷显示。

对该部位使用金相分析仪进行金属内部检验,结果显示垢下金属未脱碳,珠光体未发生变化。

●1.1.2 试验小结

1)锅炉受压元件在采取胀接、焊接等加工之后,在加工部位,一方面存在较高的残余应力,另一方面又存在细小的缝隙。这些缝隙产生毛细作用,吸入一些炉水,在高温之下被蒸发。这样不断吸入、蒸发,使水中的游离NaOH残存于缝隙之中。这种缝隙中的碱浓度可浓缩至77%的NaOH浓度。当NaOH浓度达到10%,这种浓缩的溶液对其邻近受高残余应力的金属产生碱腐蚀。另外,水冷壁管两侧温差不同,所引起的管内两侧炉水浓缩的强度不同,向火侧温度高,炉水浓缩较强,介质浓度较大,易被腐蚀。

当水冷壁管内壁结垢以后,其导热性能下降,水冷壁管局部温度升高,水中的碱性物质会在疏松的水垢下浓缩,使局部pH值升高,破坏水冷壁管内壁覆盖的Fe3O4膜[2],反应式为:

Fe3O4+4NaOH=2NaFeO2+Na2FeO2+2H2O (1)

NaFeO2和Na2FeO2溶于水,造成Fe3O4膜被破坏,进而对基层金属造成腐蚀。其腐蚀过程为:

Fe(OH)3+2Fe(OH)3=Fe3O4↓+4H2O (2)

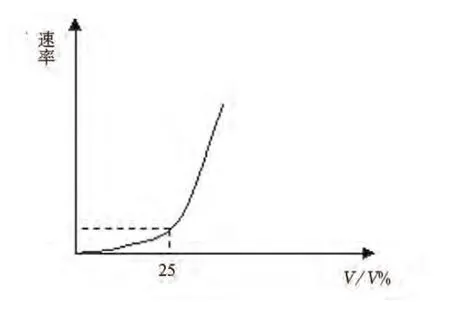

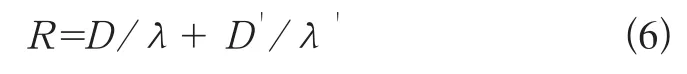

实验研究显示:当OH-浓度达到25%以上时,钢材的腐蚀速率会显著上升,如图1所示。而水冷壁管内壁水垢厚度为0.1mm时,其下的NaOH浓度可以达到40%,此浓度下钢材的腐蚀速率将不断增加,直至破坏[3]。

图1 OH-浓度-速率示意图

2)垢层金属与邻近金属之间也会因电位不同形成电化学腐蚀,水冷壁管的向火侧与背火侧温度不同,向火侧温度高,特别是由于结垢后,会由于导热不良产生更大的温差,因为垢层金属与邻近金属之间存在较大电位差,向火侧特别是垢下电位低,因此成为阳极,背火侧温度低,成为阴极,阳极不断溶解,使腐蚀不断发展。

1.2 氢脆失效试验

●1.2.1 金属内部试验

对割管区域扩大检测范围,在内壁与水垢的结合处的钢材中,部分区域经金相检测发现金属存在脱碳现象,在局部脱碳严重的部位可以观察到金属组织间细小的晶间裂纹。使用元素分析发现破口处金属中氢含量显著增高,这表明该处金属已发生氢脆失效,金相检验如图2所示。

图2 氢脆失效金相示意图

●1.2.2 试验小结

金相组织出现脱碳和晶间裂纹,金属晶间结合力显著下降,裂纹初始和发展阶段不易被发现,表面无损检测缺陷无显示,在使用过程中水冷壁管突然破裂会造成大的损失[4]。其反应形式为:

产生的氢原子会进入金属基体,与金属中的碳结合生成甲烷,其反应式为:

2 试验结果分析

目前一般认为垢下腐蚀由三种原因形成,一种是电化学腐蚀,另一种为酸性腐蚀以及碱性腐蚀[3]。

2.1 电化学腐蚀

水冷壁管在高温高压下运行,如发生表面结垢且发生镀铜现象,则很容易发生突然爆管事故,给锅炉安全运行造成很大影响。当水冷壁管金属表面的沉积物中含有氧化铁和氧化铜等杂质时,这些氧化物电位高,成为阴极,而金属壁电位低,为阳极。阳极的铁离子不断溶入炉水,与氧化铁及氧化铜生成新的高价氧化铁 这种腐蚀一般发生在向火侧的水冷壁管内壁。

2.2 酸性腐蚀

在运行中,由于给水监控给水中含有氧化镁和氯化钙,在沉积物下产生反应,生成Mg(OH)2和Ca(OH)2,在某些情况下甚至在局部生成HCl。其结果会使锅水中pH值明显降低,垢下锅水呈酸性,进而对钢材产生酸性腐蚀。

另外在垢下形成的氢离子如果在局部聚集,形成高浓度氢离子,氢会渗入钢材中与钢材中的碳原子反应生成CH4,一方面使钢材因脱碳失去原有性质,使其机械性能显著降低,另一方面氢与碳结合生成的CH4在金属内部如不能快速排出,会在局部产生压力,严重时会产生晶间裂纹,使锅炉在运行中发生爆管事故。

2.3 碱性腐蚀

当水冷壁管内表面有沉积物时,由于沉积物传热差,沉积物下部的金属壁温升高,使沉积物和金属表面之间的锅水浓缩,又由于这些炉水不易于垢层外部的炉水混合,当锅水中含有游离的氢氧化钠,沉积物下的炉水PH值升高到大于13时,金属壁的氧化保护膜被NaOH溶解,使电化学腐蚀加剧。其结果是在金属表面产生凸凹不平的腐蚀坑,坑上堆积疏松的腐蚀物,腐蚀发生到一定程度,出现渗漏甚至爆管。

除去金属表面的沉积物,对爆管部位进行分析,可以看到在腐蚀坑上有白色堆积物,化验分析后发现该堆积物是碳酸钠,是氢氧化物与空气中二氧化碳接触后的生成物。此外,在锅筒和集箱的死角常常有大量积聚的磁性氧化物,这是沉积物下部的磁性保护膜被NaOH溶解后生成的苛性铁素体复合物。

3 垢层厚度对腐蚀速率影响

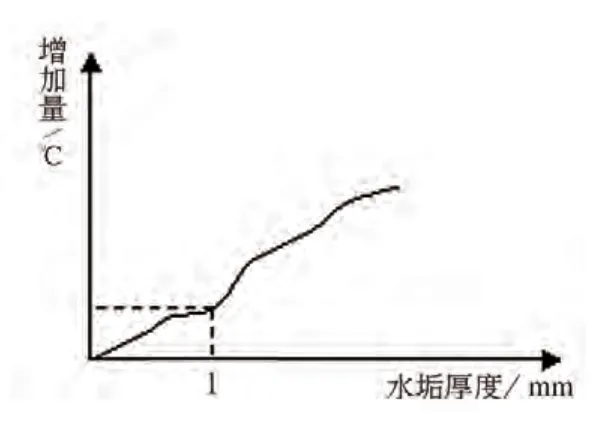

水垢的厚度对锅炉水冷壁管的影响较大,随着水垢厚度的增加,热量在其内部聚集,不能与炉水快速交换,使水冷壁管壁温升高。试验表明,水垢厚度达1mm时,会使与其接触钢材的壁温升高200℃,如图3所示,造成水冷壁管向火侧温度远高于背火侧温度,导致向火侧管内 Fe3O4膜被破坏,使腐蚀加速。同时温度的升高使各种离子沉积的速度加快,加速化学物质的浓缩,使钢材的化学腐蚀速率加快[4]。

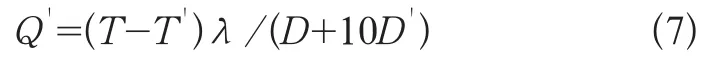

根据热量传导公式:

式中:Q——导热速率,W;

T、T`——温度差,℃;

R——热阻,m2·k/W。

当锅炉水冷壁管结垢时,热阻R为:

式中:

D、D`——钢材和水垢的厚度,m;

λ、λ`——钢材和水垢的导热系数,W/(m·k)。

研究表明,水垢的导热系数约为钢材的十分之一,因此结垢后的水冷壁管导热公式为:

图3 水垢厚度与壁温增加量示意图

4 结论

该锅炉运行时间已达6万h,主要用于高峰备用发电,查询锅炉运行记录后发现,该锅炉在运行中,由于生产调度等原因,停起频繁。水汽化验记录显示,蒸汽取样分析记录中电导率多次出现超过0.3µs/cm的情况。综合分析认为,该锅炉水冷壁管结垢原因主要有以下两点:一是锅炉停起炉频繁,停炉期间保养不恰当,锅炉启动初期水中杂质较多,水处理设备未能进行有效运行,进而引起锅炉给水不达标。二是锅炉水处理设备老化,在线监测仪器准确率较低,未能对水质进行良好的控制和监测。

锅炉水冷壁管垢下腐蚀对锅炉的安全运行造成很大的影响。通过试验及理论分析,防止垢下腐蚀的形成和发展要从以下方面进行:

1) 加强水质监督和处理。首先,锅炉给水应尽量除氧,给水中的溶解氧、铁离子和过低的pH值都会促进锅炉金属发生腐蚀。因此给水pH值应大于7。

电站锅炉是回收蒸汽冷凝水作给水的,此时应注意控制铁离子含量,特别是在用汽系统刚启动的一段时间,凝结水中往往会含有黄色铁锈水,这时应适当排放至含铁量合格后才能作为锅炉给水。其次,在锅炉运行中应做到合理排污,维持锅水一定的pH值、碱度,使锅水水质保持合格。

2) 适当提高水质的pH值和减少水质中的Ca2+,Mg2+等离子的含量,保持适量的磷酸根等措施,有助于金属表面形成致密的保护膜,减缓腐蚀[5]。定期对水冷壁管检查,由于水垢的覆盖往往难以察觉,发现水垢出现要认真研究成因并及时采取措施除去,防止垢下腐蚀的发展。

[1]陈吉刚.锅炉管的失效和防止措施(二)[J].热力发电,1992(2):59-62.

[2]矫良田.浅论垢下碱性腐蚀[J].热能动力工程,1999(11):25-27.

[3]蔡可佩.电厂锅炉管道的垢下腐蚀[J].四川电力技术,1991(4):40-42.

[4]方海容.锅炉水冷壁垢下腐蚀加速机理分析[J].压力容器20卷(4),2003:43-46.

[5]郭恩明.锅炉腐蚀原因及防止措施[J].设备管理与维修,2012(10):20-21.