密集深嵌岩基础钻孔灌注桩施工技术

2015-11-23罗会东

童 耀 罗会东

(葛洲坝集团基础工程有限公司,湖北 宜昌 443002)

密集深嵌岩基础钻孔灌注桩施工技术

童 耀 罗会东

(葛洲坝集团基础工程有限公司,湖北 宜昌 443002)

文章以某中心大厦桩基工程采用的密集深嵌岩基础钻孔灌注桩施工技术为例,结合桩位密集、嵌岩深、空孔段长、孔斜率超现行规范及施工强度高等特点,介绍了钻孔灌注桩孔斜控制、密集深嵌岩基础钻孔灌注桩快速成孔、深空孔段处理、同心钢制双套管制作及下设、桩基承载力准确测试等施工技术。

深嵌岩;钻孔灌注桩;施工技术

1 工程概况

某中心大厦位于王家墩商务区核心区西南角,是华中地区标志性建筑,主楼高88层,建筑高度438m,巨型柱—核心筒—伸臂桁架结构体系。总建筑面积约为323000m2,地面建筑面积约256400m2,主楼占地面积为51.45m×51.45m,群楼为3层,框架结构,单柱跨度为8.5m×8.5m,地下室为四层,建筑面积约 66600m2,设计±0.000=23.10m,基础埋深为-18.30~-27.50m,基础选型采用后压浆钻孔灌注桩。

本工程主楼基础钻孔灌注桩直径为Ø1000mm,单桩竖向抗压承载力特征值为 10500~13500KN,桩端持力层为(6-4)层泥岩微风化层,采用双控措施,以桩底标高为主,进入持力层深度控制为辅;5组承载力检测工程桩设计最大抗压极限承载力为27000kN;有效桩身长55m,进入泥微风化岩桩端持力层不小于1.0m,累计嵌入强风化、中风化、微风化岩层最深达18m,空孔段深达20m,桩身混凝土设计等级为C50,桩位呈梅花形布置,间排距3.0m×2.6m,工期225d,具有空孔段长、嵌岩深、桩位密集、工期紧、孔斜率(≤1/200)超现行规范等特点。是目前国内钻孔灌注桩垂直度要求最高的密集桩群,施工难度国内罕见。

2 钻孔灌注桩孔斜控制技术

大厦桩基工程技术要求孔斜率≤1/200,超现行规范。在国内现有桩基施工设备不能满足孔斜率控制要求的情况下,对施工设备、机具进行精心试验选配的同时,对施工工艺从施工场地硬化、开孔及导向控制、钻孔过程监控等方面进行了研究,并采取以下主要技术措施加以控制,确保了孔斜率≤1/200的技术要求。

(1)塔楼工程桩施工场地采用30cm厚混凝土硬化,增加地基承载力,使钻机在施工过程中能够时刻保持平稳,对保证垂直度起到了一定的作用。

(2)将孔口埋设的钢护筒加长至 4m,用十字线在护筒顶部标出护筒圆心位置,使其与钻孔中心重合;护筒埋设密实,以起到良好的导向作用,并有利于防止孔口坍塌。

(3)利用旋挖钻机机载的日本KODEN-DM604超声波测斜装置,在造孔过程中对孔斜情况进行监测,针对孔斜情况及时调整钻杆角度,进行有效纠偏。

3 密集深嵌岩基础钻孔灌注桩快速成孔技术

由于桩基施工场地狭小、工期紧,且桩位密集、桩孔嵌岩深,对钻孔施工效率要求极高,目前国内尚无成功经验可供借鉴。为了保证本工程桩的顺利施工,分别采用“回转钻机+牙轮钻头”、“回转钻机+冲击钻”、“旋挖钻机”等施工工艺进行了试成孔施工。

(1)回转钻机+牙轮钻头施工工艺

采用回转钻机施工覆盖层、入岩后采用回转钻机配备牙轮钻头的施工工艺进行两组试桩施工,每组含一根试桩,四根锚桩,单根桩成桩时间最少七天,最长时间达十五天。该工艺施工工效低,不能满足工期要求。

(2)回转钻机+冲击钻组合施工工艺

此工艺上部覆盖层采用GPF2500型回旋钻正循环施工,在孔深至50m进入基岩后,改用CZ-6型冲击钻正循环钻进至终孔。试成孔有效钻进时间为150小时,终孔深度为67.2m。施工过程中多次进行排浆。孔斜率最大为0.66%。

(3)旋挖钻机施工工艺

此工艺上部覆盖层采用旋挖钻机配双底双进口截齿钻头进行钻孔施工,钻进至微风化基岩后,改配单底双开门斗齿钻头钻进至终孔。试成孔有效钻进时间为18小时,终孔深度为67.5m。该孔在施工全程均采用新鲜膨润土泥浆,终孔后孔内泥浆性能指标较好。孔斜率最大为0.34%。

通过对多种设备、机具及工艺进行试成孔试验研究,从施工工效、成孔质量及环保等方面进行对比,确定了旋挖钻机配双底双进口截齿钻头施工覆盖层、配单底双开门斗齿钻头施工基岩的成孔施工技术方案,在大规模钻孔施工取得了良好的应用效果,实现了密集深嵌岩基础钻孔灌注桩的快速高效成孔施工。

4 深空孔段处理技术

本工程塔楼区工程桩桩位中心间距最小仅2.6m,空孔段达到20m,是国内最密集的桩群。采用泥浆护壁方式施工时,在基桩浇筑完成后,空孔段四周土体容易出现坍塌,导致周边基桩无法完成施工,必须采取有效的处理措施,解决该隐患后才能继续进行施工。为此,研制了一种MCNa型自凝自稳复合土用于处理空孔段。经实际应用后,不但对空孔段周边孔壁起到支撑作用,避免出现塌孔现象,也解决了土方开挖时空孔段内泥浆造成环境污染问题。

一种MCNa型自凝自稳复合土,是将基桩浇筑完毕后的孔内膨润土泥浆,通过水泥、砂、水玻璃等材料按一定配比搅拌后混合而成,具有一定强度的新型复合土,其操作简单,方式迅捷,成本较低且实用性强。主要技术方案如下:

(1)将气动搅拌器插入孔底,采用气动方式充分搅拌空孔段内的膨润土浆体后,按照一定比例及顺序依次投放水泥、砂、粉煤灰、水玻璃等材料,并继续气动混合搅拌。混合料在较短时间内即可基本完成絮凝反应,并在24小时内逐步完成终凝,强度达到0.5MPa~1MPa,形成具备自凝自稳条件的复合土。

(2)膨润土浆体黏度控制在25S~45S之间,水泥掺入用量不少于200kg/m3,水玻璃掺入用量为35±5kg/m3,砂的掺入用量不少于200kg/m3,水泥采用PO42.5型普通硅酸盐水泥。

(3)气动搅拌器采用Ø60mm钢管制成,成“工”字状,Ø60mm出气管长度宜为 300mm~500mm,每根出气管前后均封堵,设置 Ø10mm气眼 5个,Ø60mm支撑管长度宜为200mm,支撑管中部竖向焊接一根长30mm,直径为Ø25mm连接钢管,连接钢管与支撑管、出气管贯通,并与高压气管绑扎,形成气动搅拌器,空气压缩机的排气量不少于3.0m3/mim。

5 桩基承载力测试技术

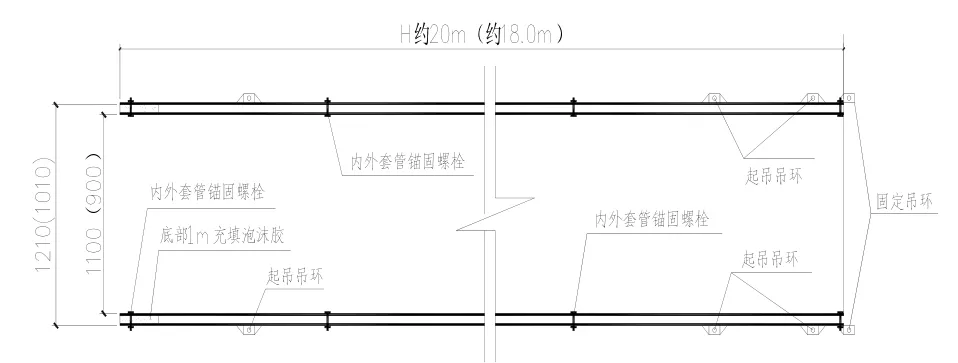

中心塔楼区域进行5组桩径Ø1000mm静载荷抗压试验,设计最大抗压承载力为 27000kN。为准确测试桩基承载力,真实反应试验桩施工效果,自主研发并应用了“一种同心钢制双套管”实用新型专利技术,采用喷枪方式将聚苯乙烯泡沫胶注入双层钢套管的间隙中,并在内套管距离顶、底端100cm处设置一道环形的钢卡环阻隔泡沫胶,防止双套管间隙中充填的泡沫胶在反浆压力作用下移动破坏,实现了试桩开挖面标高以上20m空孔段桩身与土体的有效隔离,使内外套管成功脱离,确保了有效桩长范围内桩基承载力的准确测试。

一种同心钢制双套管,包括内套管、外套管、吊耳、隔阻环、套管两端间隙充填泡沫胶,其施工大样见图1。具体技术方案如下:

图1 同心钢制双套管施工大样图

(1)同心钢制双套管制作加工

①下料。套管用钢板在使用前以管中径计算周长,下料时加2mm的横缝焊接收缩余量,长度方向按每道环缝加2mm的焊接收缩余量,并采用半自动切割机切割,严禁手工切割。根据双套管设计板材厚度,钢板均采用单坡口的形式,外坡口和内坡口两种形式均可,出于焊接方面的考虑,一般开外坡口,内部清根后焊接。采用切割机将坡口切割完毕后,要检查板材的对角线误差值是否在规定的允许范围内,如偏差过大,则要求进行修补。

②卷管。由于双套管成形尺寸较长,内、外套管必须分批、分段的通过用CDW11HNC-50×2500型卷板机进行预弯和卷管。根据工程实际情况,分段卷管长度为1.5m,卷好后再进行焊接。由于需要多次往复卷制,则采用靠模反复进行检验,以达到卷管的精度。卷制成型后,进行点焊,点焊区域必须清除掉氧化铁等杂质,点焊高度不准超过坡口的 2/3深度。点焊长度应为80~100mm。点焊的材料必须与正式焊接时用的焊接材料相一致。卷板接口处的错边量必须小于板厚的10%,且不大于2mm。如大于2mm,则要求进行再次卷制处理。在卷制的过程中要严格控制错边量,以防止最后成型时出现错边量超差的现象。在上述过程结束后,方可从卷板机上卸下卷制成形的钢管。

③焊接。焊接方法采用二氧化碳气体保护焊,焊接前,根据板材的厚度、施焊的位置以及效率选择焊丝,类似本工程双套管板厚,其焊丝直径可选用1.6mm左右的焊接,其焊接电流控制在200A以下,焊接送丝的速度、焊接电流值大小以及电弧电压控制必须经过有效计算后,通过熟练焊工进行操作,以确保焊接质量及效果。

④探伤检验。单节钢管卷制及焊接完成后要进行探伤检验。焊缝质量等级及缺陷分级应符合《钢结构工程施工质量验收规范》的规定要求。同时要求局部探伤的焊缝有不允许的缺陷时,应在该缺陷两端的延伸部位增加探伤长度,增加的长度不应小于该焊缝长度的10%,且不应小于200mm;当仍有不允许的缺陷时,应对该焊缝100%探伤检查。

⑤矫圆。由于焊接过程中可能会造成局部失圆,故焊接完毕后要进行圆度检验,不合格者要讲行矫圆。矫圆方法是将需矫圆者放入卷板机内重新矫圆,或采用矫圆器进行矫圆。矫圆器可以根据实际管径自制,采用丝杆顶弯。

⑥环缝处理。双套管每节加工完毕后,应根据构件要求的长度进行组装,先将两节组装一大节,焊接环缝。环缝采用焊接中心来进行,卷好的钢管必须放置在焊接滚轮架上进行,滚轮架采用无级变速,以适应不同的板厚、坡口,管径所需的焊接速度。组装必须保证接口的错边量。一般情况下,组装安排在滚轮架上进行,以调节接口的错边量,接口的间隙控制在2~3mm,然后点焊。环缝焊接时一般先焊接内坡口,在外部清根,如采用自动焊接时,在外部用一段曲率等同外径的槽钢来容纳焊剂,以便形成焊剂垫。

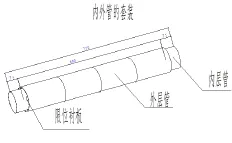

⑦套管组装。首先将钢套管分节加工,再根据施工图要求进行组装。内层管分节长度 7.5m,外层管分节长度6m。组装方式如图2。

图2 内、外层套管组装大样

在两端安装限位衬板,限位衬板与内层管焊接,与外层管间隙3mm。在内管外壁上焊接钢板,钢板长度80mm,宽度为30mm,纵向间距为3m,肋上再加支撑钢垫,沿支撑肋均匀分布6个。根据设计要求,内外套管间净间隙为43mm,支撑勒与外套管的间隙为 3mm,经计算支撑肋的高度为 35 mm。

⑧钢管接长。首先对接内层钢管,将分节钢管调直、对齐。经检查合格后,进行对接施焊。在内层管接头施焊完成,经检查合格后,套入外层接头管节。将外层钢管调直、对齐,在检查合格后,进行对接施焊。为保证限位衬板(支撑勒)间隙,可用木楔将外层钢管临时定位。

(2)双层钢套管间隙封堵

双套管间隙封堵是最关键的环节之一,封堵材料必须强度低,在加载过程开始时,能够轻松脱落,重要的是有防水作用,经多次试验比选,选用聚苯乙烯泡沫胶。由于混凝土浇筑后从套管顶部返浆,浆体从孔口流入泥浆池循环时,势必会从双套管顶部之间的缝隙流入,故必须对管顶端与管底端都采用封堵手段,即双套管顶、底端1m范围均进行封堵。另外,考虑到混凝土顶升压力,以及封堵强度无任何强度,孔内返浆势必会渗入或穿透封堵材料,故要求封堵材料由原来设计的 50cm增加至 100cm,并且在内套管距离顶、底端100cm处设置一道环形的钢卡环,与内套管焊接,钢卡环与外套筒之间的缝隙距离不得大于3mm,确保钢卡环能够将随返浆压力而移动的泡沫胶进行阻隔,且可保证泡沫胶进一步密实,避免其移动后破坏,造成大面积渗漏,返浆进入套筒缝隙,造成双套筒失效。

封堵是双套管制作完毕后最后一道工序,采用喷枪方式注入缝隙之中,拟在距外套端部 1m范围内在外套管侧壁开孔,再进行反复充填,充填完毕后,再用钢板焊接封口。

(3)双层钢套管下设施工

试桩施工前必须准确计算空孔深度,即确保双套管埋设深度及开孔钻进深度,在施工过程中,对旋挖钻机开孔钻头进行精确度量,采用Ø1400mm钻头进行钻进,钻进深度较理论计算深度深约50cm。钻孔完毕后,取出开工钻护筒,采用两台25T汽车吊车对双套管进行两点起吊。由于双套管设计长度较长,对于起吊点设计、起吊方式选择以及起吊设备的要求必须进行相应计算复核。对于起吊吊点,我司在进行双套管制作时便通过计算符合将吊点焊接于外套管外壁,吊装时采用两台25T吊车同步起吊,一台起吊顶部吊点,另一台托住底部吊点,同步指挥,同步起吊,整个起吊过程在专业吊装工的指挥下进行。

考虑到孔口返浆工序,双套管必须在顶部进行割口,割口处缝隙必须采用油毡类材料进行填实,避免浆液渗入。

6 结语

针对工程特点,通过对钻孔灌注桩孔斜控制、密集深嵌岩基础钻孔灌注桩快速成孔、深空孔段处理、桩基承载力准确测试等进行技术创新与应用,解决了密集型桩基深空孔段钻孔坍塌及高标准孔斜控制技术难题,实现了密集型深嵌岩钻孔灌注桩的优质高效成孔施工。同时,通过自主研发应用“一种同心钢制双套管”实用新型专利,实现了有效桩长范围内桩基承载力的准确测试。该项目进行的1000mm直径桩静载荷抗压试验,最大加载值达到 30000kN,是目前国内同等桩径中最大单桩载荷试验。

该项施工技术成功应用于某中心大厦桩基工程施工中,在充分保证工程质量和施工安全的同时,提前20天完成施工任务,完成了业主工期目标,为后续工程提供了极为有利条件,得到了业主、监理方的一致好评,也为今后类似工程施工提供了借鉴和参考。

[1] 史佩栋,桩基工程手册[M].北京:中国建筑工业出版社, 1999.

Intense deep rock-socketed bored piles construction technology

A pile foundation project in center based on the dense deep rock-socketed bored piles construction technology as an example, combined with the pile location with dense, long rock-socketed depth, empty hole, hole slope than the current specification and construction of high strength characteristics, this paper introduces the control, dense deep hole inclination bored piles socketed foundation quickly bored piles into holes, deep hole processing, concentric steel double pipe production and sets, accurate testing of pile bearing capacity construction technology.

Rock-socket; bored pile; construction technology

TU974

A

1008-1151(2015)10-0014-03

2015-09-12

童耀(1974-),男,湖北谷城人,葛洲坝集团基础工程有限公司高级工程师,一级建造师,从事地基与基础工程施工;罗会东(1977-),男,湖北宜昌人,葛洲坝集团基础工程有限公司工程师,从事地下连续墙工程施工。