某柴油机气门座圈优化设计

2015-11-23刘阳,王兵

刘 阳,王 兵

(上海柴油机股份有限公司,上海200438)

某柴油机气门座圈优化设计

刘 阳,王 兵

(上海柴油机股份有限公司,上海200438)

气门座圈是影响柴油机可靠性与耐久性的关键零件之一。异常磨损是气门座圈的主要失效形式。当其发生时,气门间隙将迅速减小,最终将导致柴油机功率下降、排放恶化等问题发生。通过排查影响座圈磨损的各项因素,锁定某柴油机气门座圈异常磨损的根本原因并对其进行了优化设计,最终解决了该问题。

柴油机气门座圈异常磨损优化设计

1 前言

气门座圈处于燃烧室内的高温、高压、腐蚀性气体环境中,承受高频热负荷和机械负荷,是影响柴油机可靠性与耐久性的关键零件之一。异常磨损是气门座圈的主要失效形式。当其发生时,气门间隙将迅速减小。严重时将导致气门关不严、漏气,最终使得柴油机功率下降、排放恶化、气门烧蚀等问题的发生。

本文针对某柴油机气门座圈异常磨损问题,从座圈磨损机理出发,列举出影响座圈磨损的各项因素,逐一进行分析,最终锁定了根本原因并对其进行了优化设计。耐久试验结果显示,改进方案有效解决了该柴油机座圈异常磨损的问题。

2 发现问题

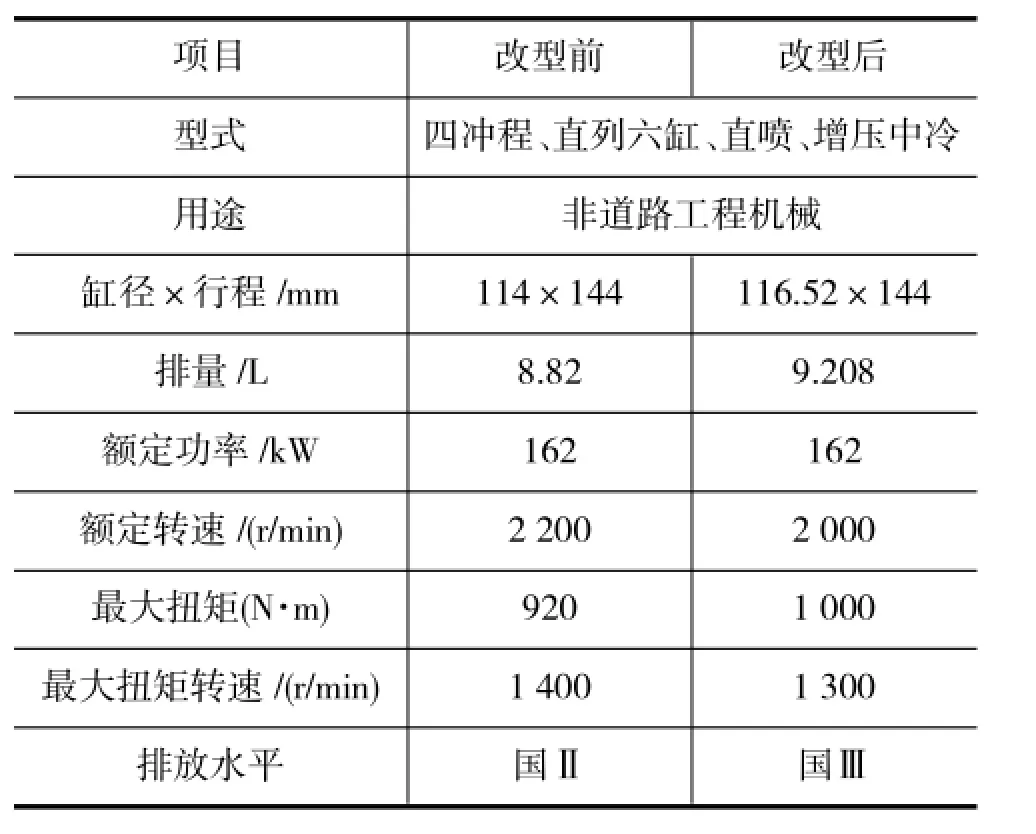

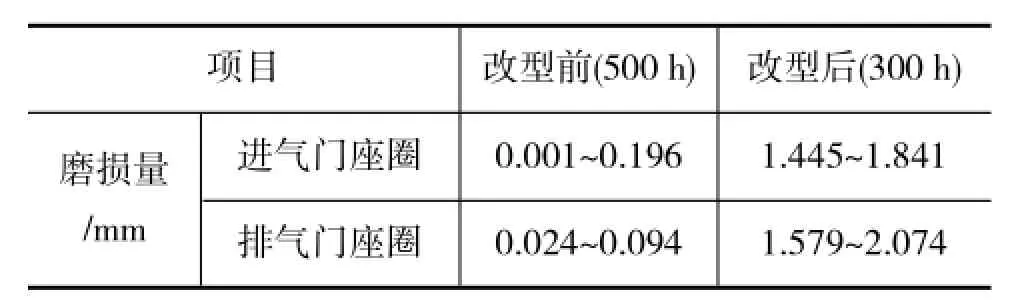

表1 某型柴油机基本参数

某型柴油机通过扩缸进行改进设计,改进前后基本参数对比见表1。在开发过程中发现柴油机气门座圈有早磨现象发生,磨损后表面典型形态见图1。座圈磨损水平测量值对比见表2。由上述数据可见,改型后的座圈磨损水平已大大超过改型前,严重影响了整机可靠性和耐久性。

图1 改型机座圈磨损后表面典型形态

图2 3种不同磨损理制造成的磨损表面形貌

表2 改型前后气门座圈磨损对比

3 影响气门座圈磨损的因素与分析

3.1 气门座圈的一般磨损机理

从座圈磨损后的表面形貌来看,磨损机理一般可分为3种:粘着磨损、犁沟效应和体积塑性变形损坏[1],其典型表面形貌如图2所示。

粘着磨损是由于接触表面产生塑性变形,在局部高温高压下逐渐焊合或结合。它是以物质转移为特征的。这种焊合的主要原因是由于接触表面恶劣的润滑条件、较高的接触应力以及相对滑动。犁沟效应是由于接触表面一方的硬质粒子对另一方较软基体产生的切削作用,被切削表面有明显的“犁沟”痕迹。这种磨损和两个接触表面的性质,如硬的碳化物以及沉积在表面的燃气产物等因素有关。体积塑性变形损坏是由于接触面表层材料受到冲击和径向剪切作用,当这种应力超过材料的塑性极限时,材料发生法向压缩变形和径向剪切流动。这种磨损与座圈表面载荷和接触面摩擦系数以及相对滑动状况有关。

另外还有一种针对排气门座圈的特殊磨损机理是磨蚀磨损。这主要是由于排气门座圈是高温腐蚀燃气经过的通道,而温度和腐蚀介质是影响磨蚀磨损的主要因素。

随着对座圈磨损研究的逐渐深入,在大量试验测量数据的基础上,总结出磨损的一般趋势,见图3。首先,在磨合期内,全新座圈的微观表面沟槽随着使用时间的推移逐渐被封闭。当磨合完成后,座圈进入定常磨损期。在此期间,可认为座圈的单位时间磨损量为常量。随着工作时间的积累,到某一时间节点,座圈将进入剧烈磨损期。在此期间,座圈的单位时间磨损量快速增大,很短一段时间后,座圈将不能够继续使用。座圈磨损各阶段典型的表面微观形态见图4。

图3 一般磨损趋势图

3.2 气门座圈异常磨损原因分析

根据上述磨损机理,该柴油机气门座圈磨损的表面形态较为符合“犁沟效应”。基于此结论,同时考虑目前座圈摩擦副的结构设计方案、材质及其工作环境的变化点,对影响座圈磨损的各项因素逐一进行分析排查。

3.2.1 气门座圈的结构设计

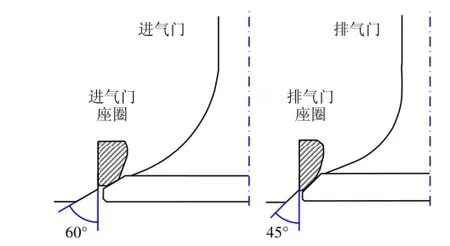

气门座圈的直径和锥面角度设计直接影响座圈摩擦副的受力情况和通过座圈的气体流量。综合考虑这两方面的因素,目前主流的设计方案是进气门座圈摩擦副配合角度为60°,排气门座圈摩擦副配合角度为45°,同时要求座圈密封线落在气门密封线内,见图5。

图4 座圈磨损各阶段典型的表面微观形态

图5 一般磨损趋势图

柴油机工作时,气门相对座圈运动,对其进行冲击和剪切,所以气门的落座速度和旋转速度是影响座圈受力情况的直接因素。气门盘部的刚度对座圈磨损也有相当影响。当气门盘部刚度不足时,在气门落座的瞬间会发生微小滑移,对座圈工作表面进行微动剪切,从而加速座圈磨损的进程。

对某柴油机座圈摩擦副的结构分析发现,其进气门座圈密封带未完全落入进气门密封带内,没有充分利用座圈密封带宽度,见图6。当气门工作时,随着磨损量的增加,气门会逐渐陷入座圈内,此时座圈会对气门施加侧向力,这一不利影响随着磨损的加剧会越发明显。从气门杆身和气门杆端部的摩擦痕迹、气门导管的磨损测量值判断,柴油机气门往复运动、旋转运动正常。

3.2.2 气缸盖部件的加工质量

一般情况下,气门座圈和气门导管(如有)在压入气缸盖后作为部件进行加工,并以气缸盖机加工部件的形式做为装配单元。这样加工的目的是为了消除导管和座圈在压装时产生的装配公差和变形的影响,保证座圈密封带相对于导管内孔基准的跳动度、同心度等要求,从而保证气门运动和落座时与座圈的对中性。不均匀的气门落座冲击会加速座圈的磨损,对气门本身也会产生不利影响。

图6 某柴油机进气门座圈改型前结构

试验前缸盖测量结果显示,某柴油机气缸盖机加工部件的加工水平较高。其座圈对导管内孔基准的跳动度实测为0.003~0.011 mm,小于设计要求0.05 mm。导管孔内径、座圈密封带角度等加工项目也均在设计要求以内。

3.2.3 气门座圈的材料

传统气门座圈一般以铸铁、铸钢、锻钢等为材质。本文所述某改型柴油机座圈优化设计前材质即为铸铁座圈,牌号为QZ6,硬度36~42 HRC。在JB/T 9769.1“内燃机铸铁气门座第1部分:技术条件”和JB/T 9769.2“内燃机铸铁气门座第2部分:金相检验”中对其有详细规定。

随着爆发压力升高、燃烧温度升高、排放水平升级,粉末冶金材质座圈被广泛应用。粉末冶金材质分为基体强化型材料和硬质相粒子强化型材料。基体强化型主要是通过在烧结铁基合金中添加一定量的固溶强化元素,增加材料的密度,控制材料的基体组织,达到强化其基体的作用,提高高温使用性能。其特点是加工性好,对气门的侵略性小。硬质相粒子强化型材料包括在烧结基体合金中添加一定量的合金元素,这些元素在烧结或热处理过程中反应生成一定的硬质相(如碳化物等)来强化合金,另外也包括在烧结前的金属粉末中直接添加硬质相质点,烧结后形成耐磨材料。合金元素的使用同时也提高了其高温使用性能。但其加工性较差,对气门的侵略性也较大。除此之外,通过渗铜还可以起到提高材料导热性以及高温时的自润滑性。

目前来看,传统座圈材质已很难满足国Ⅲ排放阶段以上的使用要求。国内各大柴油机制造公司已广泛使用粉末冶金座圈来应对排放法规升级。为了进一步提高性价比,供应商开发了双层材质气门座圈,将座圈不受冲击的一侧用较便宜的材质制造,大大降低了粉末冶金座圈的使用成本。

3.2.4 温度的影响

座圈在燃烧室内承受高频的热负荷。资料显示,气门本体散热量的80%经过座圈传递到缸盖水套,见图7[2]。同时排气门座圈还要承受高温废气的周期性冲刷。恶劣的热负荷环境对其周边缸盖水套的冷却能力提出要求。

图7 气门热量传递通道

座圈材质均有其最佳表现温度区间。当温度过低时,摩擦表面无法形成有效的氧化保护层。当温度过高时,材质硬度趋于降低,从而其耐磨性降低。温度升高到一定程度时,将使座圈内的铜熔化析出,加剧磨损,严重时会发生座圈脱落造成活塞碎裂、气门盘掉落、拉缸等事故。

柴油机经过耐久试验后,对缸盖进行解剖,其冷却水套内部未见夹砂等铸造问题,可见缸盖底板厚度满足设计要求。

由于受到气门座圈温度测量方法的限制,故通过测量气门温度,来间接评估其座圈摩擦副处的实际受热情况。结果显示,排气门盘最高温度达到593℃,较原型机略高。

3.2.5 爆发压力和燃烧产物的影响

燃烧爆发压力直接影响气门落座力。显然,爆发压力越高,座圈摩擦副处承受的机械负荷越大,对座圈的磨损越不利。

燃烧产物对座圈磨损的影响较为复杂。从气门座所处化学介质环境看,一定量氧化物的形成有利于减少摩擦基体金属的直接接触,从而减少磨损。其次,如燃气的腐蚀介质与基体金属形成一定量具有润滑性能的粒子,也可以起到减磨作用。但是,腐蚀介质也是影响磨蚀磨损的主要因素之一。当这些腐蚀介质的腐蚀能力过强或硬质粒子生成量过多时,反而会加速座圈的磨损。

对某柴油机进行爆发压力测试,结果显示改型后柴油机爆发压力较原机高0.5 MPa。对其进行试验后拆检,其气门处的积炭情况正常,见图8。

图8 气门拆检情况

4 气门座圈早磨的原因和优化设计方案

4.1 根本原因和改进方案

由以上分析可知,改型机的爆发压力和燃烧温度均有一定升高,其座圈摩擦副处的工作环境较原机将更为恶劣。原机的座圈摩擦副结构设计方案和材质选择方案以现在的技术角度来看已较为落后,不能满足改型后柴油机更为严苛的使用要求。

故此,进气门座圈早磨的根本原因可以锁定为爆发压力升高导致的机械负荷增加和原机进气门座圈结构设计不合理。在柴油机工作时,进气门座圈的温度一般较排气门座圈低很多,因改型机的燃烧温度升高并不明显,故温度不是其磨损的主因。排气门座圈早磨的根本原因锁定为爆压升高导致的机械负荷增加和燃烧温度升高导致的热负荷增加。

考虑到通用气门以降低整机成本,故仅对座圈的结构设计方案和材质选择方案重新优化设计,用最小的代价,使座圈摩擦副满足改型机的使用要求。

4.1.1 座圈结构优化设计

为了使进气门座圈密封带完全落入气门密封带内部,对其工作面的第二倒角进行调整,由30°减小至12.5°,同时将座圈高度由10 mm减小至9.5 mm,见图9。对比同类型柴油机可以发现,原机的设计理念较为保守,座圈高度较高。虽然减小高度会使座圈处的热传导系数有变小的趋势,但改动后的进气门座圈充分利用了其密封线宽度,有利于改善其摩擦副的受力情况,综合考虑后认为对座圈的磨损是有利的。缸盖部件吹风试验数据显示,改动后的进气门座圈对气道涡流比和流量系数的影响可以忽略不计。排气门座圈的密封带已完全落入了气门密封带内部,故无需改动。

图9 进气门座圈结构优化设计

摩擦副角度的选择对座圈受力情况有较大的影响,原机的角度设计符合目前主流的设计方案,故不做变动,这样做还可以通用气门和气缸盖机加工生产线,对目前的生产布局影响最小。

4.1.2 座圈材料优化设计

此摩擦副选用的气门材质为马氏体钢9Cr18Mo2V,热处理为调质处理,此材料中大量的较大块状合金碳化物对座圈有一定侵略性。与其配对的座圈材质为铸铁QZ6,根据经验,QZ6的最高使用温度一般不应超过400℃。根据某柴油机座圈磨损后的表面形态和其气门测温试验的结果,铸铁材质座圈显然已经不适用于该改型机。

粉末冶金材质座圈是一种新的选择。经过对比各牌号粉末冶金材质的使用条件,综合其成本因素,初步选用两种粉末冶金材质:基体强化型材料A和硬质相粒子强化型材料B。快速磨损试验结果显示,相同座圈结构尺寸和使用温度条件下,材质A的耐磨表现大大优于铸铁材质QZ6和材质B。故此选用基体强化型材料A作为某改型柴油机进、排气门座圈的替代材料。

4.2 效果验证

柴油机装配了改进后的座圈零件,进行两轮500 h耐久试验。耐久后对相关零件进行拆检、测量,结果表明,气门座圈磨损水平与改进前柴油机相当,为轻微磨损,满足设计预期寿命。耐久试验后的座圈典型表面形态见图10,可以看到其表面状态良好。

图10 改进后座圈耐久后典型表面形态

5 总结

通过对影响座圈磨损的各种因素进行分析排查,确定了某柴油机气门座圈早磨的根本原因并对其进行了优化设计,耐久试验结果显示,优化设计方案有效解决了该柴油机座圈的早磨问题。

同时,本文的分析排查过程也可以为后续其它柴油机的改型和开发提供一定的参考。气门座圈是影响柴油机可靠性和耐久性的关键零件,在其设计开发过程中应全面考虑影响其失效的各种因素,遵循科学的设计原则,采用合理的设计方案,从而保证其工作的可靠性和耐久性。

[1]朱远志,尹志民,曾渝等.重型发动机气门座圈磨损机理与材料[J].内燃机工程,2004(4):79-80.

[2]Gokhale N P,Sheikh S,Aghav Y,et al.Solving Valve Train Wear Problems in Medium Speed High BMEP Diesel Engines[C].SAE 2011-01-2217.

Optimal Design of A Diesel Engine Valve Seat

Liu Yang,Wang Bing

(Shanghai Diesel Engine Co.,Ltd,Shanghai 200438,China)

The valve seat is one of the key parts which affects the reliability and durability of diesel engine.Abnormal wear is its main failure mode.When it occurs,the valve lash will decrease rapidly,that will eventually result in engine power decline,emissions deterioration and other issues.Through investigation of various factors relate to it,find out diesel engine the root causes of valve seat abnormal wear and optimal design is carried out.Finally solve the problem.

diesel engine,valve seat,abnormal wear,optimal design

10.3969/j.issn.1671-0614.2015.04.003

来稿日期:2015-06-23

刘阳(1987-),男,工程师,主要研究方向为中重型柴油机气缸盖系统设计。