城市污泥两段式催化热解制合成气研究

2015-11-18常风民王启宝SEGUNGiwa贾晋炜王凯军中国矿业大学北京化学与环境工程学院北京00083清华大学环境学院环境模拟与污染控制国家重点联合实验室北京00084

常风民,王启宝,SEGUN Giwa,贾晋炜,王凯军*(.中国矿业大学(北京)化学与环境工程学院,北京00083;.清华大学环境学院,环境模拟与污染控制国家重点联合实验室,北京 00084)

城市污泥两段式催化热解制合成气研究

常风民1,2,王启宝1,SEGUN Giwa2,贾晋炜1,王凯军2*(1.中国矿业大学(北京)化学与环境工程学院,北京100083;2.清华大学环境学院,环境模拟与污染控制国家重点联合实验室,北京 100084)

为了把城市污泥中温热解产生的挥发性产物转化为可直接利用的洁净可燃性气体或重要的化工原料合成气,采用两段式热解装置对城市污泥进行了催化热解实验研究,讨论了不同催化剂对城市污泥热解挥发性产物的催化裂解能力,结果表明:城市污泥在热解终温500℃,热解液产率最大,超过500℃,热解液产率减少,热解气增多,固相产率基本不变;城市污泥热解液的裂解温度需在900℃以上,产生的气体组分主要为H2、CO、CH4等小分子非冷凝性气体;Ni/分子筛复合催化剂对热解液转化为合成气的作用效果较好,合成气体(H2+CO)体积含量占气体总量的85%以上.

城市污泥;两段式催化热解;合成气;Ni/分子筛

城市污泥资源化利用已成为国际上污泥处理处置的研究重点和发展趋势[1].污泥热解具有热解产物多元化资源利用[2]、减少二排放[3]等诸多优点,因而日益受到重视.但热解技术用于污泥处理处置行业时间较短,技术发展还不完善.污泥低中温热解中污泥中的有机质主要转化为具有一定能量的液相燃料,其是由数百种有机物组成的复杂混合物质,而这种液体燃料含氧量高、含水量高,热值约为石油制品的50%,而且稳定性不好,难以作为燃料直接利用,把热解液提炼为液态石油也存在许多问题[4-5].同时,这种焦油是一种酸性粘稠液体物质,在实际工程运行中,极易附着在管道和设备内壁上,造成管路的堵塞和设备的腐蚀,影响系统的正常运行,甚至会造成可燃性气体泄漏污染现场环境或气体不能及时排出发生爆炸危险事故.并且,由于城市污泥中含有大量N、S元素组成的有机物,产生的热解液具有难闻的刺激性气味,给现场环境造成污染.另外,城市污泥热解产生的挥发相中含有丰富的水蒸气和CO2,二者的存在影响了挥发相作为燃料的直接应用,但二者为焦油进行蒸汽重整或干式重整生成合成气提供了条件[6-7].因此本文采用两段式催化热解技术在一定温度和催化剂作用下把城市污泥热解的挥发性产物转化为合成气体,解决热解液的能量利用和焦油的危害问题,减少了燃气净化设备的投资和二次污染,且能得到中温工况下的具有多元化利用的固相产物,(固相产物的特性分析在作者其他文章[8]进行了详细论述,不再赘述),对推动热解技术在污泥行业中的发展具有重要的现实意义.

1 材料与方法

1.1 材料

实验污泥取自北京某污水处理厂干化污泥,干化污泥颗粒呈2mm左右的球状,其工业分析与元素分析如表1所示.

表1 污泥的工业分析与元素分析Table 1 Proximate and ultimate analyses of sewage sludge

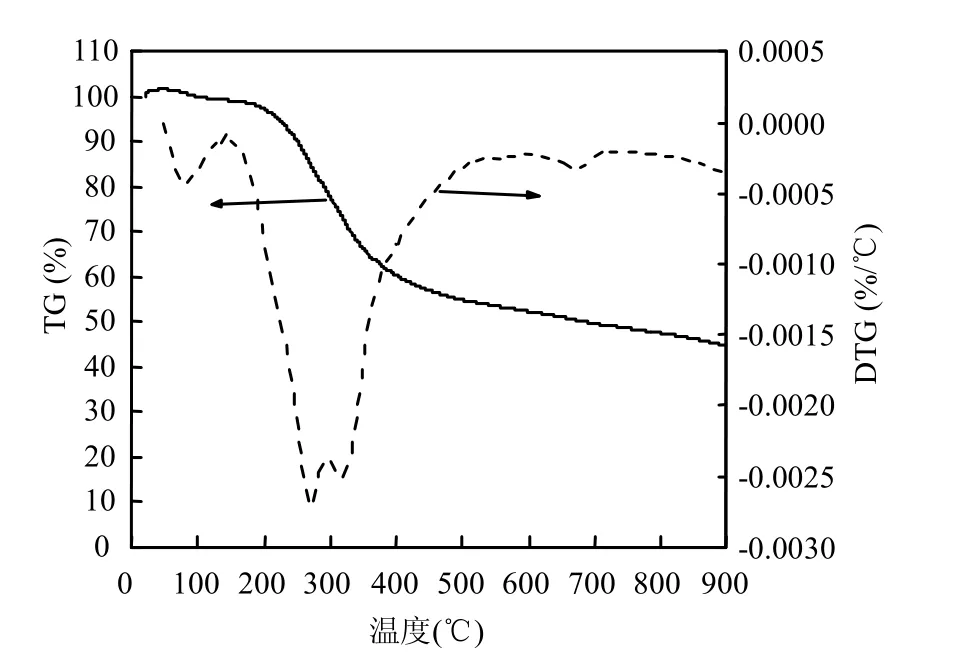

为了给污泥热解实验提供初步数据支持,首先对所选污泥进行了热重实验研究,干化污泥的热重曲线(TG)和微分曲线(DTG)见图1.

由图1看出城市污水污泥热解分为3个阶段:第1阶段在60~150℃之间有少量的成分析出,失重率只占到3%左右,根据工业分析,此部分可能是污泥干燥后剩余的表面水或自由结合水;第2阶段在150~500℃之间,失重率为52.2%,在此阶段80%以上的成分挥发分离出来,可知热解温度在500℃左右,污泥中的挥发成分基本能分解完全.第3阶段在600~720℃之间,此阶段失重率仅为2.8%,根据文献报道,主要是碳酸盐、碱金属氧化物或高沸点有机物的分解,最后残留不分解的是灰分和固定碳[8].从以上分析可知若以把污泥中有机物从污泥中分离出来,达到污泥较大减量化和热解液产量最大化,城市污泥热解温度应在450~500℃,挥发性产物产率在50%左右.

图1 污泥的TG和DTG曲线Fig.1 TG and DTG curves of sewage sludge

1.2 实验设备与方法

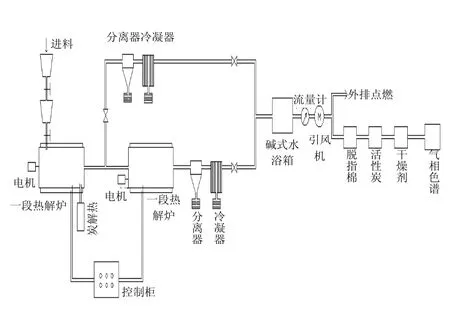

为了方便讨论城市污泥中温单段热解和两段催化热解,实验装置设计为可作为单段热解炉使用,也可两段组合进行两段催化热解使用.设备主要由密闭双阀门进出料箱、输送装置、单段热解炉、两段催化热解炉、分离器、冷凝器、碱式水浴箱、引风机、水式流量计、气体净化装置、气相色谱仪及控制设备组成.若单段炉单独使用,从一段热解炉产生的冷凝气和非冷凝气混合物进入一段的分离及冷凝设备进行液气分离后再进入后续的净化装置,一部分进入气相色谱仪进行气体分析,大部分外排点燃;若采用两段催化热解试验,则从一段热解炉产生的冷凝气和非冷凝气混合物直接进入二段催化热解炉进行催化裂解,之后在二段热解炉产生的大量小分子非冷凝气和少量冷凝气的混合物进入对应的二段分离冷凝设备后再进入后续的处理净化设备,然后进入气相色谱分析仪进行气体组分分析或外排点燃,流程见图2.

主要设备:一段热解炉,采用不锈钢制成外径Ø89×5mm,总长度为1040mm的外热管道式热解炉,采用功率为6kW的热电偶为反应器供应能量,炉温由温控仪控制.二段催化热解炉,采用不锈钢制成外径Ø60×4mm,总长度为1000mm的外热管道式热解炉,内装不同催化剂对一段产生的冷凝气和非冷凝气混合物进行催化裂解.采用功率为4kW的热电偶为反应器供应能量,炉温由温控仪控制.

图2 热解装置及实验流程Fig.2 Pyrolysis apparatus and experimental flow chart

2 结果与讨论

2.1 城市污泥一段热解实验

生物质热解反应最重要的影响因素是热解终温,根据热重实验以及其他研究者的研究结果知[9],污泥有机质在终温500℃左右基本裂解完全,超过500℃产生的挥发份将发生二次裂解生成更多的非冷凝性气体[9].本文讨论了热解终温300~900℃的中高温热解对污泥三相产率的变化,见图3.

图3表明,随着热解终温的升高,固相产率逐渐减少,气体产量逐渐增加,而液相先增加后减少.300~500℃固相产率减少明显,液相产率明显增加,而气相产率增加缓慢.这主要是热解终温在500℃前,污泥中的有机质(脂肪族化合物、蛋白质和糖类化合物等)以蒸发方式、基团转移、短支链断裂、脱水环化反应以及其他复杂反应等方式[10]产生热解液及少量的气体成分,导致固相减少较快,而液相产率快速增加,气相产率较少.热解终温超过500℃后,污泥中有机质含量基本裂解完全,固相产率减少缓慢,相应的热解液产率不会增加,同时热解终温达到了热解液可分解的程度,热解液开始进行二次裂解,产生较多的非冷凝性气体,从而出现热解液减少,而热解气体产量明显增加的现象.热解终温达到800℃,热解液减少缓慢,气体产率增加虽缓,但气体产量增加仍然较大,这主要是热解液中的有机质基本裂解完全,而热解液产生的较大的非冷凝性气体进一步裂解为较少的气体分子,导致气体体积产量增加.从以上分析看出,城市污泥热解如果以制取热解液为目的,应控制热解终温500℃左右,在此温度下,污泥中的有机质含量大部分转化为冷凝性气体或非冷凝性气体,固相和气相产量相对较少,液相产量达最大值,这与上述的污泥热重分析是一致的.若以制取气相作为目的,热解终温应控制在900℃以上,液相中的有机质基本裂解为非冷凝性气体成分,产物主要为固相污泥炭和气相非冷凝性气体.

图3 三相产率随热解温度的变化Fig.3 Variation of yield of products with the pyrolysis temperature

2.2 城市污泥二段热解试验

2.2.1 二段热解终温对气体组分特性影响 根据城市污泥热解终温的讨论,热解高温才能把焦油裂解为小分子非冷凝性气体.一段选用对固相产物特性较好,且污泥中有机质在较低温度下能转化为挥发性物质的中温热解(500℃/30min)的工况,本文分别讨论了二段热解炉温度700、800、900℃三个温度下的气体组分,各温度下气体组分的体积浓度和密度值/热值,见图4和表3.

图4 二段不同温度下的组分体积浓度Fig.4 Gas composition in two-stage catalytic pyrolysis of sewage sludge at different temperatures

表3 二段不同温度下的气体组分的热值和密度值Table 3 Density and calorific value of gas in two-stage catalytic pyrolysis of sewage sludge at different temperatures

从图4知,污泥热解的挥发性产物的高温裂解产生的气体组分,主要由H2、N2、CO、CH4、CO2、C2H6、C2H4、C3H8、C4H8等气体组成.这九类气体体积浓度占气体总体积的95%以上,污泥热解所产生的气体主要是C、H、O三种元素所组成的气体组分,可能还含有O2和含氮或硫气体成分以及其他烃类气体,由于检测条件限制未能进行定性和定量分析.

从各组分在不同热解终温的体积浓度变化情况分析,H2随着终温的升高,体积组分浓度从700℃时的14%左右增加到31%.这主要是在高温阶段,热解液或大分子气体发生裂解产生小分子气态产物以及气体间发生的复杂反应,同时,芳香族物质发生缩聚或脱氢也会产生一部分氢气,可看出污水污泥是较好的制氢原料[11];CH4的浓度随温度变化没有一定的规律,一般在20%左右,原因是在复杂的裂解反应过程中CH4既是反应过程的生成物也是反应过程的反应物,CH4的形成是多种反应综合作用的结果.CH4主要来自脱烷基发应、芳华缩聚、醚键断裂、焦油与水蒸气和CO2的重整反应以及烷烃和烯烃的裂解等,较高温度也会导致CH4的分解,产生炭黑和H2以及与水蒸气反应生成CO/H2合成气;CO体积浓度变化也不太明显,其与CH4类似,是多种反应综合的结果;CO2浓度明显减少,从700℃的30%减少到17%,这主要是在高温CO2与焦油和炭反应,产生其他小分子气体,从而优化了气体特性[12].烷烃从700℃快速减少,而烯烃特别是乙烯在800℃增加,这主要是乙烷进一步裂解成烯烃,而烯烃相对较稳定,到900℃以上烯烃进一步裂解或与其他组分反应生成成甲烷或炭黑和H2[13].因此,污泥二段热解终温选择900℃比较合适.

2.2.2 催化剂对二段气体组分特性影响 近年来,生物质催化转化的研究工作在不同方面取得了大量的研究成果[14-15].生物质热解过程中由于催化剂的使用,裂解所需要的活化能大大减低,裂解反应更易进行,所需温度更低,冷凝性气体转化效果更高.同样,污泥催化裂解技术[16]指的是污泥中的有机质热解产生的冷凝性气体和非冷凝性气体的混合气体(粗燃气)在一定温度下经过催化剂表面,冷凝性气体或大分子的非冷凝性气体分裂成小分子气体,同时与水蒸气和CO2发生反应,产生CO、H2和其他轻质烃,并伴随着炭的产生.水蒸气或CO2的来源可能是混合气自身,也可外部加入,其反应主要为:蒸气重整:

干式重整:

在城市污泥热解产生的挥发相中含有丰富的水蒸气和CO2,为焦油自身的蒸汽重整和干式重整提供了条件,加入催化剂可大大提高反应速率[17].催化剂应用方式一般有两种[18-19]:一种是将催化剂直接与物料混合接触,另一种是将催化剂置于下游炉外对挥发性产物进行催化重整.第一种需要催化剂的量大,催化效果低,并且不能重复利用,对热解的固相产物的应用产生二次污染.第二种只对挥发性产物进行催化重整,催化效率高,催化剂可再生重复利用,对固相产物不造成二次污染.第二种对挥发性产物的催化裂解实际是对焦油的裂解.Brandt等[20]对焦油裂解表明,在停留时间为0.5s时,裂解温度1250℃,燃气焦油含量为12mg/m3,同时产生粒径小于0.1 µm的炭粒.Pekka等[21]研究表明,白云石催化剂在运行温度800℃以上,在气化炉内焦油缩减率80%,在二级反应器缩减率95%以上;镍基催化剂是石油工业常用催化剂,对焦油有很好的催化效果, Czernick等[22]报道在Ni基催化剂作用下,在800℃能转化为富氢气体效率较高;Van Rossum等[23]使用Ni基催化剂,在连续进料0.5kg/h裂解油的规模中生产出富氢气体(H2=63%, CO=25%, CO2=12%).因此本文采用比较成熟的催化剂对污泥热解产生的挥发性产物进行了催化热解实验研究.

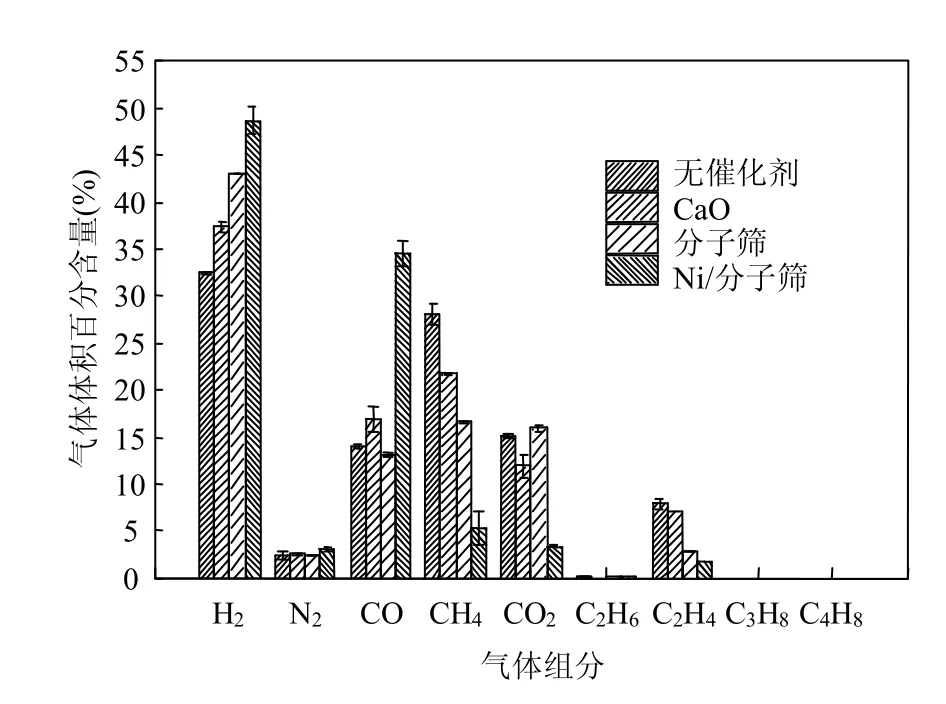

在两段式催化热解工艺中对产生的气体组分变化进行了讨论,分析一段热解产生的挥发性产物在不同的催化剂作用下,气体组分体积浓度的变化情况,从而选择适合于污泥热解液裂解的催化剂.在一段热解工况(500℃/30min)的运行条件下,产生的挥发性产物分别直接进入填充不同催化剂的二段热解炉进行催化裂解,其产生的气体组分见图5和表4.

图5 不同催化剂对污泥二段热解气体组分含量的影响Fig.5 Effect of catalyst on gas composition in two-stage catalytic pyrolysis of sewage sludge

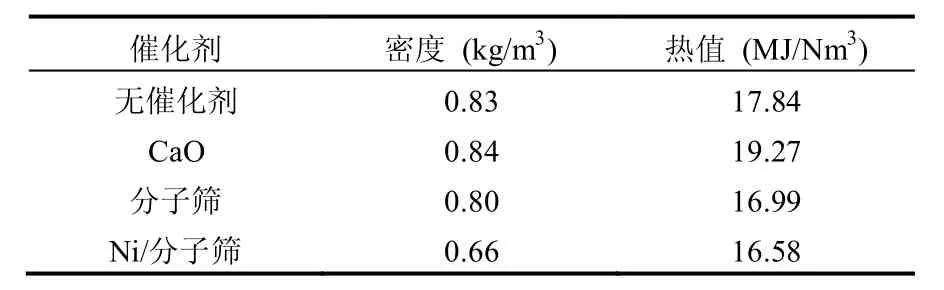

从图5可看出,添加不同催化剂与无添加催化剂相比,各气体组分体积浓度变化不同.在CaO催化剂作用下,H2浓度增加8.5%,CO和CO2体积浓度稍有增加,而CH4体积浓度减少,烯烃类C2H4体积浓度基本不变.CaO是碱性催化剂,其内外表面有极性活化位,焦油中具有稠环芳香性化合物,其在CaO的活化位上被吸附后,稠环化合物的π电子云被破坏而失去稳定性,导致C-C以及C-H键的断裂,降低裂解活化能,同时也造成CaO对重质烃裂解的影响较大,对CH4的裂解作用相对较弱.添加分子筛催化剂后,大部分组分的体积浓度与添加CaO催化剂作用下的变化基本相同,而烯烃类体积浓度明显减少.主要是由于分子筛具有特殊的三维通道和孔径尺寸、稳定的骨架结构,其表面具有强酸性和弱酸性部位,其分别是形成有机物进行催化异构化反应和催化脱水反应的活性部位,促进C-C和C-H键的断裂,特别是分子筛的强酸性能有效促进烯烃的骨架异构化反应,因此分子筛具有很好的催化裂解功能,特别是对烯烃的进一步裂解[24].添加Ni基/分子筛复合催化剂,H2浓度为46.33%,比无催化剂体积浓度增加40%,CO体积百分含量为23.77%,增加72%以上,而CH4体积百分含量减少40%,CO2减少44%,C2H4与分子筛相比基本不变.主要是CH4和CO2在Ni/分子筛复合催化剂表面发生了甲烷二氧化碳催化重整反应,CH4在镍基表面发生分解生成C和H,CO2在分子筛上发生解离吸附生成CO和O,CO2分解出的O和CH4分解的C和H分别结合生成CO和-OH,-OH进一步分解生产H2或H2O,从而使CO2和CH4体积浓度大幅减少,而H2和CO体积浓度增加.另外分子筛对烯烃的骨架异构化作用,使烯烃浓度减少,因此,Ni/分子筛复合催化剂对污泥热解产生的挥发性产物转化为可燃性气体有较强的催化能力,能有效促使合成气H2和CO的形成[25].从表4气体体积密度分析,加入催化剂后,气体体积密度减少,特别是Ni/分子筛复合催化剂密度值减少最大,这说明Ni/分子筛复合催化剂对挥发分裂解成的小分子气体量较多,具有较好的催化裂解效果,气体质量热值增加,说明转化成可燃性气体更多.

表4 在不同催化剂作用下污泥二段气体组分的热值和密度值Table 4 Effect of catalyst on gas density and calorific value in two-stage catalytic pyrolysis of sewage sludge

2.3 城市污泥二段催化热解的物料平衡

上述二段催化热解的优化工况为,一段选用在较低温度下有机质转化为挥发性物质的中温热解(500℃/30min) 运行工况,二段选用能转化一段挥发性产物的高温催化热解工况(终温900℃和Ni/分子筛催化剂),该工艺主要产物为一段中温工况下的固相产物和二段高温催化热解工况下的合成气体.对连续运行过程中上述的1kg干化污泥为对象,进行了整个系统的物料平衡分析,见表5.

表5 物料平衡分析Table 5 Overall mass balance of products from two-stage catalytic pyrolysis of sewage sludge

整个系统过程中,固相产物产率约为50%左右,固相产物热值略小于原干化污泥热值,原物料约50%的能量储存在固相中;合成气的质量占到原物料的30%左右,能量占到原物料的50%以上,由于所计算的气体密度为所能测到的气体组分的密度,可能小于实际气体密度,因此,气体质量可能小于实际气体质量,这是导致物料平衡误差产生的原因之一;另外,液体或固相易粘附反应器壁,也是平衡产率误差的原因.综上所述,城市污泥通过二段催化热解工艺,主要转化为固相生物炭和合成气.

3 结论

3.1 城市污泥热解产生的挥发性产物产率最大的最低热解终温在500℃左右,且挥发性产物主要由有机质、水蒸气和CO2等组成.

3.2 城市污泥热解产生的挥发性产物裂解所需温度为900℃以上,产生的非冷凝性气主要为H2、CO、CO2、CH4以及C2H4等组成.

3.3 Ni/分子筛复合催化剂对城市污泥中温热解的挥发性产物转化为重要的化工原料——合成气有较好的催化作用效果,其中H2和CO体积组分比例占气体总量的85%以上,CH4含量约为5%左右,非可燃性气体N2和CO2占6%.

[1]黄海峰,陈立柱,王 军.废物利用与循环经济 [M]. 北京:中国轻工业出版社, 2013.

[2]尹 军,谭学军.污水污泥处理处置与资源化利用 [M]. 北京:化工工业出版社, 2005.

[4]Shen L, Zhang D K. An experimental study of oil recovery from sewage sludge by low-temperature pyrolysis in a fluidized-bed[J]. Fuel, 2003,82:465-472.

[5]Van R G, Potic B, Kersten S R A, et al.Catalytic Gasification of Dry and Wet Biomass [J]. Catalysis Today., 2009,145(1/2):10-18.

[6]Fonts I, Kuoppala E, Oasmaa A.Physicochemical properties of product liquid from pyrolysis of sewage sludge [J]. Energy Fuels,2009,23:4121-4128.

[7]Bahadur N P, Boocock D G B, Konar S K. Liquid hydrocarbons from catalytic pyrolysis of sewage sludge lipid and canola oil:evaluation of fuel properties [J]. Energy Fuels, 1995,9:248-256.

[8]常风民,王凯军,汪翠萍,等.城市污泥热解中试系统集成一体化研究及运行效果评估 [J]. 环境工程学报, 2013,7(9):3583-3588.

[9]Inguanzo M, Domı ´nguez A, Mene ´ndez J A, et al.On the pyrolysis of sewage sludge: the influence of pyrolysis conditions on solid, liquid and gas fractions [J]. Journal of Analytical and Applied Pyrolysis., 2002,63:209-222.

[10]孙 立,张晓东.生物质热解与气化原理与技术 [D]. 北京:化学工业出版社, 2013:122-123.

[11]Domínguez A, Menéndez J A, Pis J J. Hydrogen rich fuel gas production from the pyrolysis of wet sewage sludge at high temperature [J]. Journal of Analytical and Applied Pyrolysis.,2006,77(2):127-132.

[12]Bulushev D A , Ross J R H.Catalysis for conversion of biomass to fuels via pyrolysis and gasification: A review [J].Catalysis Today.,2011,171(1):1-13.

[13]Vlachos D G, Chen J G, Gorte R J, et al. Catalysis center for energy innovation for biomass processing: Research strategies and goals [J]. Catalysis Letters., 2010,140(3/4):77-84.

[14]Yin C. Microwave-assisted pyrolysis of biomass for liquid biofuels production [J]. Bioresource Technology., 2012,120:273-284.

[15]French R, Czernik S. Catalytic pyrolysis of biomass for biofuels production [J]. Fuel Process Technol, 2010,91:25-32.

[16]田 禹,左 薇,陈 琳,等.城市污水污泥过程减量及资源化利用理论与技术 [D]. 北京:科学出版社, 2012:282-284.

[17]Devi L, Ptasinski K J, Janssen F J G.A review of the primary measures for tar elimination in biomass gasification processes [J]. Biomass and Bioenergy, 2003,24(2):125-140.

[18]Garcia L, French R, Czenik S, et al.Catalytic steam reforming of bio-oils for the production of hydrogen: effects of catalyst composition [J]. Applied Catalysis A: General, 2000,(201):225-239.

[19]Perego C, Bianchi D.Biomass Upgrading through Acid-Base Catalysis [J].Chemical Engineering Journal., 2010,161(3):314-322.

[20]Peder B, Ulrik H. Decomposition of tar in gas from Updraft gasifiers by Thermal Cracking//Proceedings of 1st World Conference on Biomass for Energy and Industry, 2000.

[21]Peder A S, Jukka K L, Esa A K. Tar-decomposition Activity of Carbonate Rocks Under High CO2Partial Pressure [J]. Fuel,1995,74(6):938-945.

[22]Czernik C, French R, Feik C, et al. Hydrogen by Catalytic Steam Reforming of Liquid Byproducts from Biomass Thermoconversion Processes [J]. Industrial and Engineering Chemistry Research, 2002,41(7):4209-4215.

[23]Van Rossum G, Kersten S R A, et al. Catalytic and noncatalytic gasification of pyrolysis oil, Submitted to Ind. Eng. Chem. Rs,available online: DOI:10.1021/ie061337y.

[24]Vitolo A, Bresci B, Seggiani A, et al. Catalytic upgrading of pyrolytic oils over HZSM-5zeolite: behaviour of the catalyst when used in repeated upgrading-regenerating cycles [J]. Fuel,2001,80(l):17-26.

[25]Caballero M A, Aznar M P, Gil J, et al.Commercial steam reforming catalysts to improve biomass gasification with steam-oxygen mixtures. 1: Hot gas upgrading by the catalytic reactor [J]. Industrial and Engineering Chemistry Research, 1997,36(12):5227-5239.

Two-stage catalytic pyrolysis of sewage sludge for syngas production.

CHANG Feng-min1,2, WANG Qi-bao1, SEGUN Giwa2, JIA Jin-wei1, WANG Kai-jun2*(1.Department of Chemical and Environmental Engineering, China University of Mining and Technology, Beijing 100083, China;2.State Key Joint Laboratory of Environment Simulation and Pollution Control, School of Environment, Tsinghua University, Beijing 100084, China). China Environmental Science,2015,35(3):804~810

Syngas production from sewage sludge via a two-stage catalytic pyrolysis reactor was investigated, for further utilization of volatile products evolved during one-stage pyrolysis. In addition, the catalytic performance of different catalysts was studied. The results showed that the maximum liquid (aqueous and oil phase) yield was obtained at a final pyrolysis temperature of 500℃. Moreover, when the pyrolysis temperature was above 500℃, increasing gas yield and relative stable solid yield were observed. The further pyrolysis of liquid products could be achieved when the temperature was over 900℃, in which small-molecule non-condensable gases, mainly including H2, CO and CH4, were generated. The Ni/ molecular sieve catalyst seemed to be more effective at pyrolysis than other catalysts, and over 85% syngas (H2+ CO)content could be obtained.

sewage sludge;two-stage catalytic pyrolysis;syngas;Ni/molecular sieve

X705

A

1000-6923(2015)03-0804-07

常风民(1974-),男,河南濮阳人,博士,主要从事城市污泥处理处置研究.

2014-07-25

环保公益性行业科研专项经费资助(201109001);国家水体污染控制与治理科技重大专项(2013ZX07315-002)

* 责任作者, 教授, wkj@tsinghua.edu.cn