燃煤电厂烟囱降雨机理分析

2015-11-18欧阳丽华陈振宇刘科伟北京国电龙源环保工程有限公司北京00039国电新能源技术研究院北京02209

庄 烨,顾 鹏,欧阳丽华,陈振宇,刘科伟(.北京国电龙源环保工程有限公司,北京 00039;2.国电新能源技术研究院,北京 02209)

燃煤电厂烟囱降雨机理分析

庄 烨1,2*,顾 鹏1,2,欧阳丽华1,2,陈振宇1,刘科伟1,2(1.北京国电龙源环保工程有限公司,北京 100039;2.国电新能源技术研究院,北京 102209)

针对国内大部分燃煤电厂取消GGH后普遍出现的“烟囱雨”现象,通过对某电厂进行现场烟气采样,收集烟囱降雨、烟道和烟囱冷凝水、和脱硫浆液等样品,通过离子色谱与XPS等方法分析各样品中的元素组分变化规律;运用扫描电镜法观察固形物的表面形貌,最终量化烟囱降雨中水分、固形物的来源.研究结果显示,即使脱硫系统、除雾器正常工作,饱和湿烟气在净烟道/烟囱壁面仍可形成的冷凝液膜,当疏水不畅、烟气流速过高的条件下,导致壁面液膜卷吸回流,从而构成烟囱雨中雨的主要来源;烟道/烟囱壁面累积黏附的飞灰、石膏等杂质,随冷凝液滴二次回流进入烟气,造成烟气中自携浆液浓度沿程呈增长趋势.烟囱降雨与烟道疏水冷凝液成分特性最为接近,“烟囱雨”中固形物为粉尘颗粒-板块状结垢的团聚体,也与冷凝水中固形物同源,降雨中固形物的成分取决于电厂除尘、脱硫、除雾器运行及疏水效率等元素的综合影响,该电厂烟囱降雨固形物中飞灰贡献率为63.1%.烟道/烟囱内冷凝液在疏水不畅的情况下的二次回流卷吸是产生烟囱雨的主要原因,基于此机理分析,需对湿烟道和湿烟囱进行优化改造,合理布置疏水系统,及时排出壁面冷凝液,以解决烟囱降雨问题.

湿法脱硫;烟囱雨;二次卷吸

我国目前大部分燃煤电厂采用石灰石-石膏湿法脱硫工艺,同时取消了气-气换热器(GGH)装置以避免GGH的堵塞问题,但由于排烟温度较低,饱和湿烟气在排出过程中部分冷凝形成液滴,造成“湿烟囱”排放;另外烟气的抬升高度降低,导致烟气不能迅速消散,特别是当地区温度、气压较低或在阴霾天气的时间段,烟气中携带的粉尘及液滴聚集在烟囱附近,落到地面形成“烟囱雨”,对电厂及周边环境产生污染,腐蚀设备,造成不利的社会经济影响.国外也有电厂取消了GGH,但其烟囱附近无明显降雨,雨滴中也无固状物,因此取消GGH对于“烟囱雨”的发生只是一个诱因,而非本质原因.

“烟囱雨”通常又被称为“石膏雨”,烟囱降雨中的固体物质通常既包括石膏或脱硫剂还含有逃逸飞灰,而各组分的具体比例因电厂而异,缺乏定量数据支持,因此在不能量化烟囱降雨固形物的主要来源的情况下,将烟囱周围出现的含有固体物质的降雨称为“烟囱雨”更为贴切.

湿法脱硫后净烟气中的液滴,主要来源于吸收塔喷淋层喷嘴雾化后的细小液滴.石膏浆液经喷嘴雾化后雾滴直径一般在920μm左右,经碰撞后会产生少量直径在15μm左右的雾滴.在经过除雾器后,直径大于22μm的雾滴去除率一般为99.99%,直径15~22μm的液滴去除率为50%,15μm以下的雾滴则无法拦截,因此净烟气中必然有一定量的细微石膏浆液滴[1].现场观测显示烟囱雨多发生在烟囱周围800m范围内,根据理论计算,在正常情况下,液滴直径一般大于0.2mm以上才会沉降在烟囱周围800m范围内,而在除雾器正常工作的情况下,大粒径石膏浆液基本已被拦截,即使除雾器在非正常工作状态,除雾器逃逸雾滴在0.2mm以上的百分率也不会太高.但现实中烟囱降雨现象并非个案,现场收集烟囱降雨雨滴时发现,降落下来的雨滴最大直径可达到约7.5mm.由此可见,需对烟囱雨现象的形成机理,尤其是其中的水分和固体组分的确切来源进行深入研究,才能有效解决烟囱降雨问题.

对于烟囱雨的形成及雨中固形物的来源,国内学者存在着几种不同的观点:吸收塔内烟气流速过大[1],除雾器工作不正常[2](烟气通过脱硫除雾器时流速过高、除雾器入口烟气分布不均),或者除雾器效果不佳[3],造成净烟气携带石膏浆液直接带出烟囱[4];饱和净烟气因温度降低析出冷凝液、并随高速烟气直接带出形成降雨[5,6];饱和净烟气进入大气后发生冷凝,在特定气象条件形成降雨[3,6];烟囱设计不足[3],疏水管道布置不合理,壁面冷凝水二次回流形成降雨.这些观点均存在一定的合理性,但还缺乏充分有效的定量数据支持和严谨客观的机理分析.

国外大部分电厂均安装GGH以实现干烟气排放,因此国外文献对烟囱周边降雨沉降的研究也相对较少;少数电厂虽然取消GGH,但由于其湿烟囱设计运行合理,烟囱降雨现象也不严重.关于烟囱雨的成因,Wang等[7]认为除雾器在运行过程中叶片表面形成结垢并逐渐增厚导致除雾效果下降,从而造成大量脱硫浆液随湿烟气排出形成烟囱雨.此外,国外文献虽有关于湿烟囱液体排放(SLD)的报导,但SLD只有在烟囱周边可见的情况下才会成为一个问题[8],这也就是国内所常见的烟囱雨.国外电厂及脱硫装置的运行工况相对规范平稳,烟气夹带浆液量较小,因此国外更着重减少烟囱液态水逃逸以防治烟囱雨,通过分析研究冷凝水形成普遍机理(绝热膨胀冷凝、冷却冷凝),烟气流速、壁面特性对液膜剥离的影响[9],根据具体烟道布置下的烟气流动特性对烟道进行设计改进,优化疏水;避免烟囱出口大粒径液滴逃逸,并形成了湿烟道设计体系的标准和规范[8,10-15].EPRI对SLD的主要来源进行相关分类[10]:(1)来源于烟囱衬板顶部的吸收装置,沿着气流通道而没有沉积下来的部分液滴,基本是小粒径的液滴(10~100μm),因为只有小液滴才有可能不完全沉积在管道内;(2)中等粒径的液滴(100~300μm),主要来源于除雾器,液滴可在湿烟道/烟囱系统内被收集,液滴的沉积情况主要取决于系统的几何构型;(3)由于气速过高或者烟道/烟囱的几何构型不利于湿运行,管道内壁和衬板表面的液膜发生剥离二次卷吸所形成的液滴(300~6000μm),是SLD的主要贡献源;(4)绝热冷凝过程中形成的液滴(<10μm),对烟囱周围地表能观测到的SLD几乎没有贡献.

根据烟囱雨液滴的来源特点,国外在湿烟囱设计时主要通过妥善收集烟气冷凝液以减少SLD现象的出现.相比之下,我国的实际情况有所不同,电厂所用煤种的灰分、硫分波动较大,前端净化设备运行工况多变,实际运行工况偏离标准设计工况,且缺乏有针对性的疏水优化设计,导致湿烟囱降雨严重.当前国内对石膏雨/烟囱雨问题的研究及认识缺乏具体的数据支持,基于此,本研究对电厂湿法脱硫后的烟气进行采样,收集烟道和烟囱冷凝水,现场采集烟囱降雨雨滴,通过量化脱硫后净烟气中水分沿程的变化关系,确定“烟囱雨”中雨的来源;定量分析“烟囱雨”中固态物的化学成分,进行源解析,进而对烟囱雨的形成机理建立完整准确的认识.在此基础之上,从根源出发,寻求其最佳治理措施.

1 材料与方法

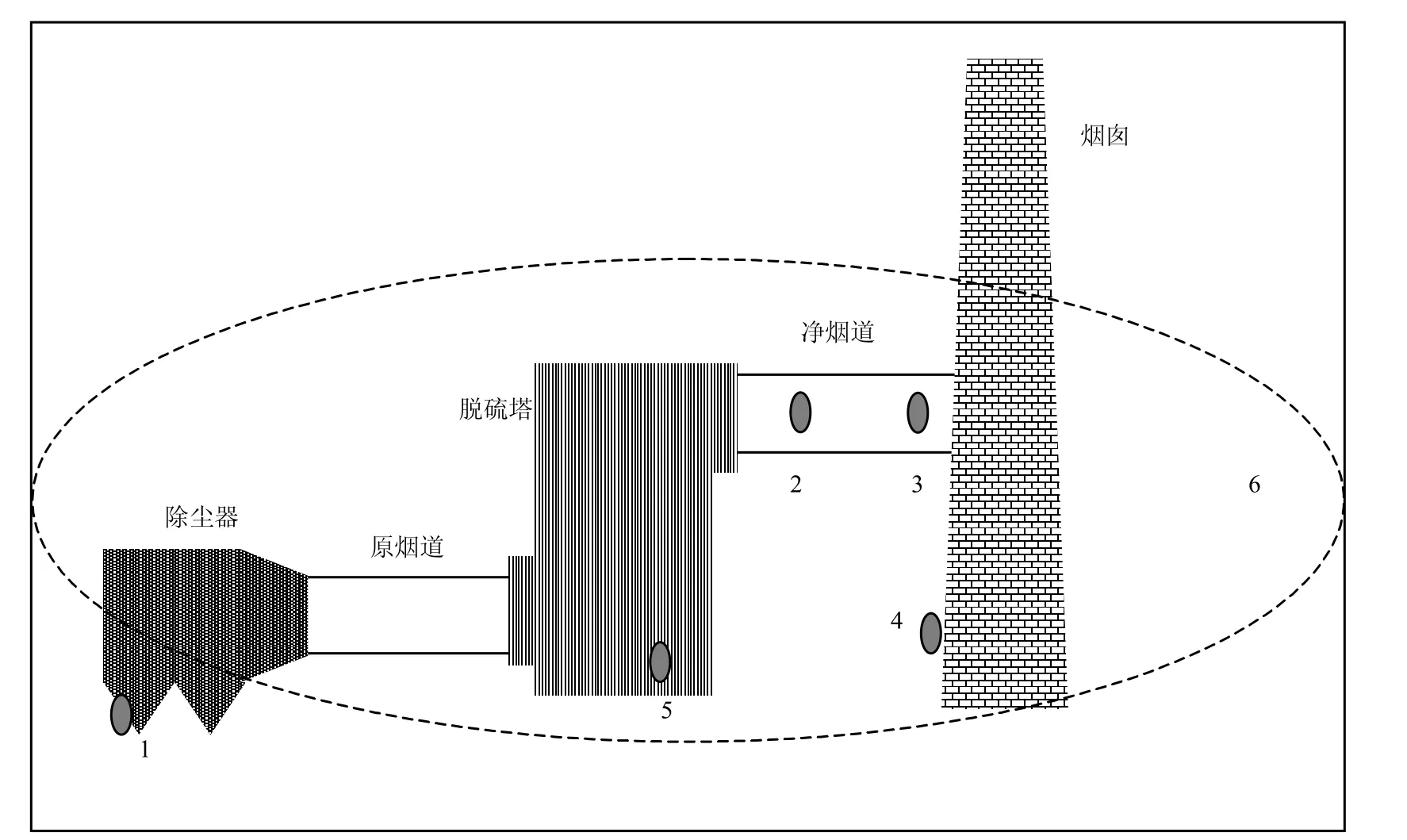

在电厂脱硫机组常规运行状态下采集烟道和烟囱冷凝水及烟囱降雨雨滴,测试期间电厂机组负荷均为80%以上并保持稳定.现场采样位置示意图及具体说明,如图1所示.

采样对象为某电厂1#~3#机组,机组均为330MW亚临界发电机组.其中2#机组采用电除尘器,1#、3#机组经改造为电袋一体式除尘器;1#、2#机组脱硫系统进行增容改造,在原有两层屋脊除雾器的基础上,新增一层喷淋层和管式除雾器.

图1 电厂现场采样的位置示意Fig.1 Schematic diagram of the power plant and sampling locations

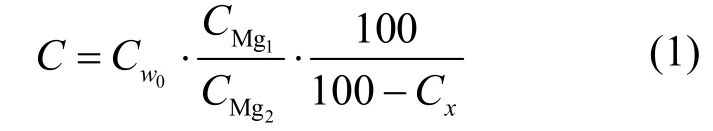

对于脱硫净烟气中水分沿程变化关系,通过采样分析,确定烟气中水蒸气和液态水的含量,其中液态水可以分为2个组分:脱硫净烟气所携带的浆液液滴;烟气水蒸气冷凝产生的水滴.本研究将烟气中水的3种组分分别设定为:烟气自携浆液(来源于脱硫浆液)、烟气冷凝水滴(来源于温降产生的冷凝液)和烟气水蒸气,全水为三种水组分的总合.

1.1 烟气采样方法

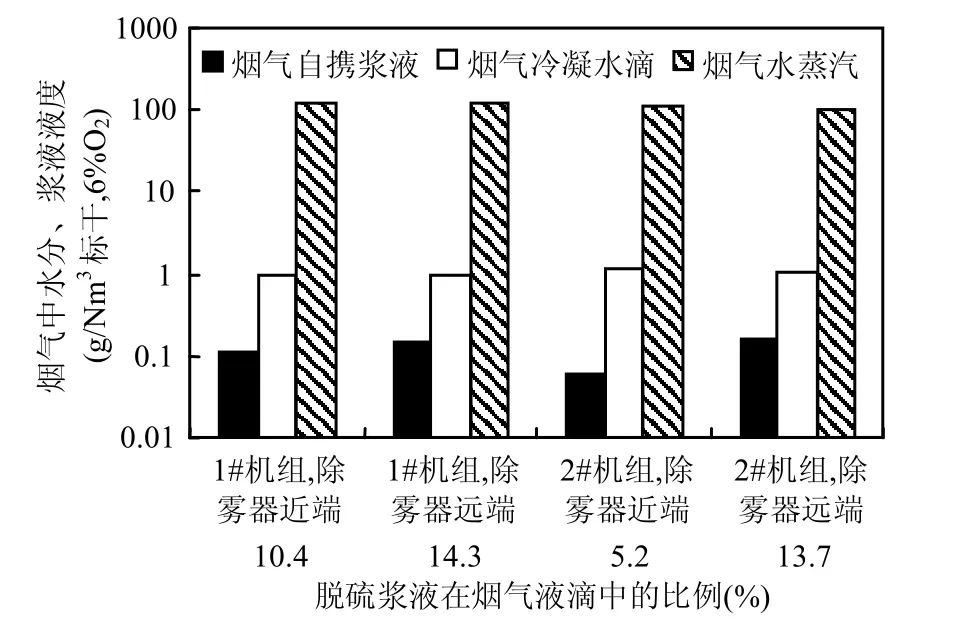

根据《GB/T 16157-1996》[16],对烟气进行全水的采样;参考《GB/T 21508-2008》[17]附录D中烟气浆液的测定方法,进行烟气中液态水采样,并利用Mg2+示踪法,对烟气中的浆液滴含量进行折算,其原理是:脱硫吸收塔浆液中含有镁离子,

流经除雾器后,只有极少部分很细小的液态水滴从除雾器逸出,由于99%以上的镁离子存在于液态水滴中,而不存在于石膏和烟气水气中,因此可认为脱硫净烟气中镁离子均来源于吸收塔浆液滤液中.利用等速采样装置,采集吸收塔出口烟气中的液态水滴,记录采气体积;分析液体水滴中镁离子的质量浓度,同时分析试验期间吸收塔滤清液中镁离子的质量浓度,可以计算烟气自携浆液的质量浓度,计算式如式[1]所示:

式中: C为烟气浆液浓度,g/Nm3,(标干,6%O2);Cw0为烟气液滴浓度,g/Nm3,(标干,6%O2);CMg1为烟气液滴中镁离子浓度,mg/L;CMg2为吸收塔滤清液中镁离子浓度,mg/L;Cx为吸收塔浆液含固量,%.

1.2 烟囱降雨的采样方法

烟囱周边降雨雨滴的采用塑料膜收集,塑料膜布设在烟囱周围,布设高度为70cm以避免地面扬尘对雨滴收集的影响.雨滴落于塑料膜后即尽快用滴管收集并存于采样瓶内,用于后续分析.同时,布设覆膜采样托盘于70cm高度,收集烟囱降雨中的固体残余物质,以便用于后期的分析测试.

1.3 样品分析测试方法

液体成分采用离子色谱法(IC)进行分析,主要测量Ca2+、、、等离子在样品中的含量.

固体样品采用电镜扫描法(SEM)分析其形貌特征,结合EMAX能谱分析法测量颗粒物的元素成分,分析其中Ca、Si、S、Al、Mg、Fe等元素;运用X射线光电子能谱分析法(XPS),对固体样品中的元素进行定量分析,包括C、O、Al、Si、Ca、Fe、S、Ti、Mg、K等元素组分.

1.4 研究分析方法

根据净烟道不同测点下所采集到的液态水样,计算得到烟气自携浆液浓度,比较分析烟气沿程的自携浆液浓度变化.同时,通过比较烟道冷凝水、烟囱冷凝水、以及烟囱降雨雨滴与脱硫浆液中Mg2+浓度的量值差异,分析烟道、烟囱冷凝水中脱硫浆液的百分比,并与烟气自携浆液的情况进行比较分析.

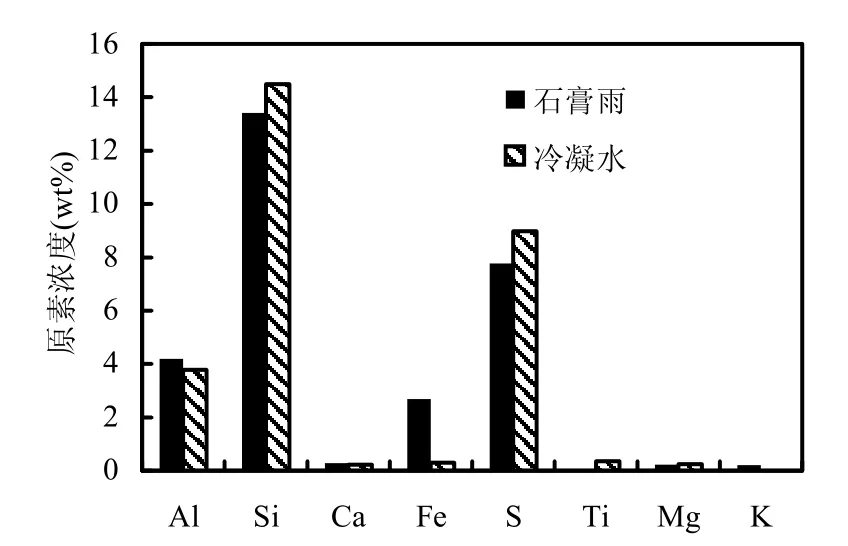

考虑到该电厂飞灰中存在Fe元素,而脱硫剂及石膏中均无Fe元素存在,本研究以Fe为示踪元素,量化飞灰和石膏浆液在烟囱降雨固形物的比例,并以此为依据,计算飞灰和脱硫浆液对烟囱雨固形物中各主要元素的贡献率;同时,分析烟道冷凝水、烟囱冷凝水的主要元素组分,并与烟囱雨的主要元素分布进行比较,确定烟囱雨与冷凝水之间关系.

此外,通过电镜扫描研究飞灰、脱硫剂、石膏、烟囱雨中固形物、冷凝水中固形物的微观形态,分析烟囱雨固形物与各环节主要物质的关联,并结合元素分析、浆液浓度分析,确定烟囱雨的成因和具体来源.

2 结果及分析

2.1 烟气水分、浆液沿程变化

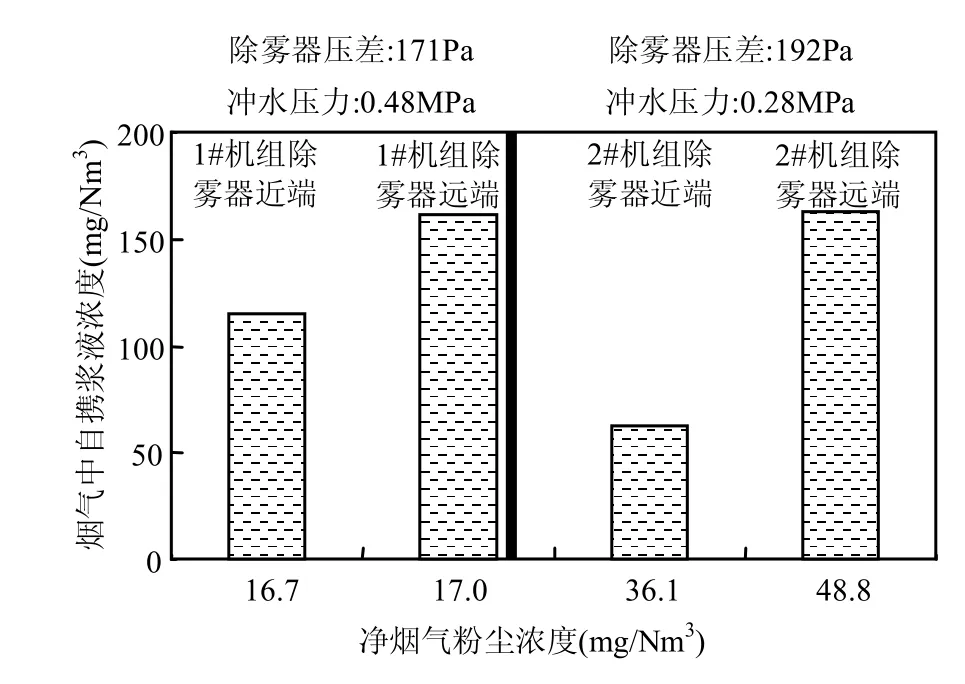

本研究在电厂运行负荷>80%满负荷且除雾器压差<200Pa的正常工况下,在除雾器后采样点2和3处(见图1)进行现场烟气采样,对烟气中液滴及水蒸气含量进行了测算,进而掌握除雾器后净烟道内的饱和湿烟气中水分的沿程变化,结果如图2所示.除雾器后净烟道烟气中水分主要以水蒸气的形式存在,其浓度主要取决于电厂运行工况,随烟道沿程变化不大,基本在100g/Nm3左右,相当于12%~13%烟气体积百分比,在烟气温度45~50℃范围内属于饱和湿烟气;采样点2和3位于同一水平烟道,彼此距离约20m,相对烟气温差小于0.3℃,计算结果表明,在此条件下,由于绝热膨胀和烟气冷却产生的冷凝水量较小[18],导致烟气中液滴含量随沿程没有显著变化,维持在1g/Nm3左右,但是随着湿烟气的流动,上述两种机理所产生的冷凝水量会有所增加;除烟气冷凝水滴以外,烟气还夹带脱硫浆液,根据燃煤烟气脱硫设备性能测试方法[17],假设烟气中镁离子仅存于脱硫浆液中,并根据式(1),对烟气中浆液滴含量进行折算,结果见图2.

对于1#机组,除雾器后采样点2处的浆液浓度为114.5mg/Nm3(标干,6%O2),略高于75mg/Nm3的除雾器性能指标要求;在采样点3处,烟气自携浆液浓度上升至157mg/Nm3;与此类似,2#机组烟气浆液携带量也从采样点2处的61.9mg/Nm3增至采样点3处的162.7mg/Nm3.测算结果表明烟气流动中,烟气中浆液含量有所增加,显示有额外的浆液进入烟气流,但浆液在烟气液滴中的比例依然较小,基本维持在10%左右.随着烟气下游流动过程中壁面冷凝水的不断生成,烟气浆液含量在进入大气前仍有可能发生波动.除雾器后脱硫饱和湿烟气中的自携浆液和冷凝水滴在流动过程中会相互碰撞、融合,导致部分液滴粒径增大至60um左右,并粘附于烟道壁面[19];与此同时,饱和湿烟气在壁面还直接形成冷凝水,二者的共同作用,使得烟道/烟囱壁面形成动态冷凝液膜,而液膜的流动趋向取决于所受重力和气/液剪切力之间的动态平衡.当烟气流速较低时,壁面液膜在重力作用下流至疏水管排出,烟气浆液浓度沿程下降;而当烟道内烟气流速过高,气液剪切力大于液膜所受重力时,部分液膜发生剥离,形成液滴再次进入气流,因此液膜表面局部烟气流速对液滴二次回流影响至关重要.采样点2和3处的烟气流速一般在17~18m/s,个别达到19m/s.根据美国电力研究所提出的烟气流速和壁面液膜剥离的关联(图3)[10],在本测试工况下,烟道/烟囱壁面沉积所形成的冷凝液膜可能出现液膜剥离卷吸二次回流,而黏附于烟道/烟囱壁面的结垢也会随之进入烟气,导致烟气自携浆液含量上升.在管道布局不合理和疏水不畅的情况下,壁面液膜更易形成积水和二次卷吸回流,而烟道内杂质/浆液的沉积程度也受电厂运行工况波动等多种因素影响,这也解释了新建电厂初期运行时“烟囱雨”不明显的原因.

值得指出的是,从壁面浆液黏附、冷凝水膜形成累积,到在特定的烟气流速下液膜平衡打破,发生二次卷吸回流,存在一定的延迟,同时二次卷吸后气液剪切力和液膜所受重力又需重新建立动态平衡,因此二次卷吸具有间歇性,这也符合烟囱周边间断性降雨的特点.

图2 烟气水组分和自携浆液沿程变化Fig.2 Variation of water contents and slurry contents in flue gas

图3 壁面液膜剥离卷吸示意Fig.3 Diagram of re-entrainment of liquid from stack wall surface in gas flow

2.2 系统运行对烟气自携浆液量的影响

测试电厂的1#机组采用电-袋式除尘,而2#机组安装的是静电除尘器.袋式过滤除尘效率,特别是对细微粉尘的捕集效率,普遍高于静电除尘,因此1#机组净烟气中的粉尘浓度保持在16~17mg/Nm3(标干,6%O2),普遍低于2#机组净烟气中的30~50mg/Nm3(标干,6%O2)的粉尘浓度.图4中净烟气粉尘浓度和相应烟气浆液携带量的关联显示粉尘浓度的降低并未造成烟气自携浆液量的减少;1#机组在点2处的烟气浆液夹带含量略高于2#机组对应点2处的含量,而其主要原因可能还是归结于1#机组的除雾器冲洗水压力为0.48MPa,高于湿烟囱设计导则中推荐的0.17~0.31MPa[10],高压冲洗效果较好,除雾器压差较低,但也导致净烟气浆液夹带量略有增加;2#机组除雾器的冲洗压力保持在0.28MPa,使除雾器出口净烟气浆液浓度在<75mg/Nm3,达到除雾器性能达标.另一方面,即使在除雾器等运行效果良好的情况下,除雾器远端烟气中的自携浆液浓度仍上升并维持在150mg/Nm3左右,而粉尘浓度、除雾器压差、及冲洗水压力都对其影响不大,表明在除雾器后净烟道壁面的冷凝水、浆液的二次卷吸是决定烟气夹带浆液量的主要因素.

图4 脱硫净烟气中自携带浆液浓度和粉尘浓度关联Fig.4 Correlation between dust loading and slurry concentration in the scrubber outlet flue gas

2.3 烟道/烟囱冷凝水质沿程变化

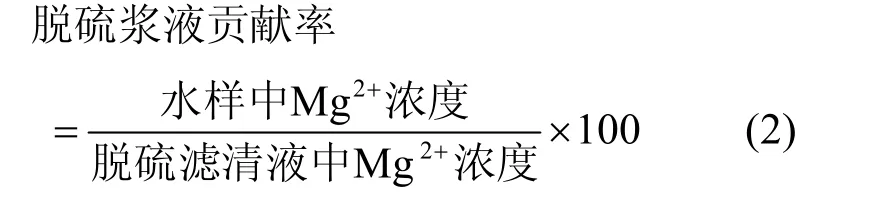

为了更好地理解壁面黏附液滴的二次卷吸回流对烟气自携浆液量的影响,本研究在除雾器后膨胀节、烟道漏斗、以及烟囱底部的疏水管道内采集冷凝水,依据《GB/T 21508-2008燃煤烟气脱硫设备性能测试方法》附录D[20],通过测定水样中的Mg2+浓度并与脱硫滤清液中Mg2+进行比较,从而确定冷凝水中脱硫浆液贡献率,其定义如式(2)所示:

计算结果显示从除雾器出口至烟囱底部冷凝水中的脱硫浆液的贡献率呈现沿程上升趋势(图5),这与烟气自携浆液量的沿程变化是一致的,进一步表明壁面冷凝液与烟气夹带浆液二者同源,壁面冷凝液中的浆液主要是来自于常年累积在壁面的烟气粉尘和浆液,其中烟囱冷凝水脱硫浆液比例最高,表明烟囱壁面的浆液黏附较为严重.烟囱降雨的水样分析结果显示烟囱降雨中的脱硫浆液比例仅为0.5%左右(图5),低于采样点处烟气携带液滴中的脱硫浆液比例(图2),这主要是由于下游烟气(烟道/烟囱/大气)温度降低引发的冷凝水稀释效应造成.

图5 脱硫浆液在冷凝水中的比例Fig.5 Percentages of slurry in discharged water

图6为烟道/烟囱疏水中Ca2+浓度以及相应冷凝液的pH值的沿程变化.冷凝液皆显示为强酸性,主要是烟气中残余SO2进入造成的.冷凝液中的Ca2+主要是来自于脱硫浆液和灰分,间接证明了烟道/烟囱壁面附着有钙基化合物,部分钙基化合物在强酸环境下变为可溶性盐随疏水排出烟道,但在疏水不畅的情况下也有可能二次回流进入烟气,直接影响最终的烟囱出口处降雨.

图6 冷凝水中Ca2+浓度Fig.6 Concentration of Ca2+in the SLD

2.4 冷凝液/烟囱雨颗粒物元素分析

图7 烟囱雨和冷凝水中不溶性颗粒物的元素成分(XPS)Fig.7 Element contents of un-dissolved particles from rainout and SLD (XPS)

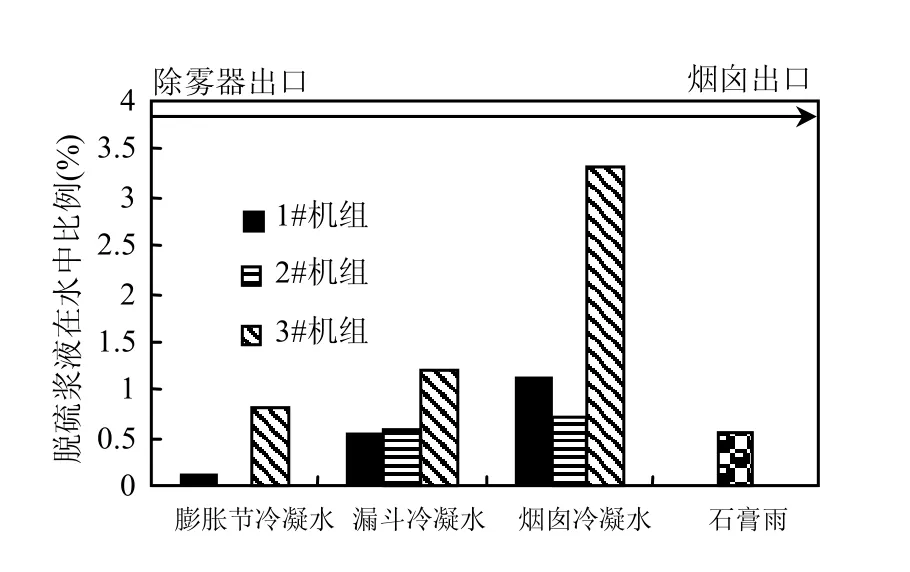

图7为烟囱冷凝水及烟囱降雨中不溶性颗粒物的主要元素成分比较,冷凝水和烟囱雨中不溶性颗粒物的主要成分为Al,Si,S等元素,其中Al和Si源自飞灰,表明无论是冷凝水还是烟囱降雨,飞灰都占据相当比例,而S的存在说明不溶性颗粒物中也含有石膏成分.结果显示除烟囱降雨中的Fe的含量高于烟囱冷凝水Fe浓度外,而二者的其它元素的分布基本相同,表明烟囱雨和烟囱冷凝水中的固形物同源,再次证明烟囱降雨主要来源于烟囱/烟道壁面冷凝液的二次卷吸.另一方面,烟囱/烟道壁面冷凝液中的含固量约为0.044%,与烟囱降雨中0.033%固形物含量也很接近.

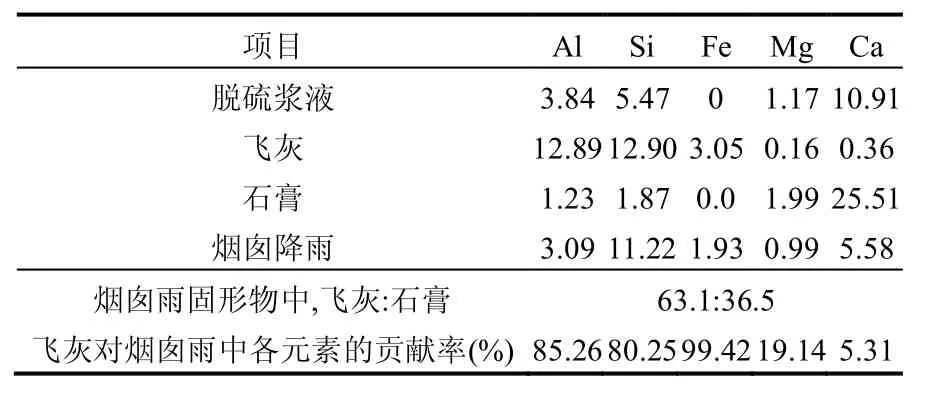

为了进一步量化降雨固形物中飞灰和石膏的比例,对脱硫浆液、飞灰、石膏、以及烟囱降雨固形物进行能谱元素分析,其中Al、Si、Fe、Mg、Ca的成分列于表1.值得注意的是Fe仅存在于飞灰中而在脱硫浆液及石膏中都未检测到Fe,由此可以说明烟囱降雨固形物中的Fe只能源自飞灰,而Fe又属于半挥发性元素,在燃烧过程中常富集于细微颗粒物进入脱硫净烟气[21-22].因此,以Fe为示踪元素,仅考虑飞灰和石膏浆液对烟囱降雨的贡献,进行物料平衡计算,计算结果显示该电厂降雨固形物中飞灰量:石膏量=63.1:36.5,在此比例下飞灰对降雨固形物中各主要元素的贡献率也列于表1,降雨中的Al、Si、Fe主要来自飞灰,而Mg和Ca则是由石膏引入.

表1 元素能谱分析结果Table 1 Results of elements analysis

2.5 样品表面形貌分析

图8为烟囱雨和冷凝液中固形物的电镜扫描照片.烟囱雨中固形物主要为球形颗粒物和块状物的团聚体,球形颗粒物应为烟气中携带的细微飞灰,而块状物则似由石膏/飞灰形成的垢块,二者在壁面逐次堆积形成团聚体,这与钟毅等[23]报道的管道结垢物的形貌特征近似,表明烟囱降雨中的固形物是飞灰和石膏的混合物.冷凝液固形物同样含有球形细微粉尘、石膏晶体、块状结垢及三者形成的团聚体,再次证明烟囱降雨与冷凝液同源.当烟囱/烟道疏水不畅,在适当条件下,壁面浆液回流进入烟气,最终随降雨落到地面.

图8 烟囱雨、烟囱冷凝水及烟道冷凝水中固形物的SEM示意Fig.8 SEM image of undissolved fraction in Rainout sample, SLD and condensate water from duct

3 烟囱雨治理建议

脱硫净烟气正常工况下自携浆液浓度一般在75mg/Nm3以下,当烟气流速过高或烟道疏水不畅时,烟道内壁沉积形成的液膜发生剥离和液滴卷吸回流.净烟道内疏水系统未能有效将积水排出烟道外,导致烟道/烟囱内壁浆液累积,形成二次回流卷携,最终产生烟囱雨.降雨中固形物的成分取决于电厂除尘、脱硫、除雾器运行及疏水效率的综合影响,该电厂降雨固形物中飞灰贡献率为63.1%.

基于上述烟囱雨成因机理分析,对湿烟道和湿烟囱进行改造,优化疏水管道布置,使冷凝液妥善排出是解决烟囱降雨问题的关键.无GGH的脱硫装置在净烟道及烟囱内筒都应该根据烟气流动特点相应布置排水装置;同时烟道/烟囱内衬表面应平滑,烟气流速小于液膜剥离的临界流速.综合国内规程以及欧美国家的湿烟道/湿烟囱设计标准,根据烟道/烟囱壁面特性,相应控制烟气流速在18~20m/s范围内,从而消除烟囱雨现象.

美国对湿烟囱的设计已经形成了完整的规范,并经历了数次修订[8,10,16].主要集中在以下方面:烟道/烟囱布置、材料选择、集液疏水系统设计、湿烟道和湿烟囱运行等方面,其中集液疏水系统设计已经细化到烟囱侧壁引水槽、顶部收集装置、烟囱出口收集装置、排水、以及安装后的监管等细节.在该规范执导下,SLD或烟囱雨问题可以得到了较好的控制.例如美国奥尔登研究实验室(Alden Research Laboratory)针对英国EDF Energy Cottam电厂4×500MW燃煤机组,通过冷凝水量核算、集液疏水系统的设计、物理模型实验等环节,同时加强现场施工和运行的监管,避免了烟囱周边降雨问题,确保了湿烟囱长期稳定环保排放.此外类似的项目包括:波兰Patnow-Adamow-Konin电厂4×200MW的燃煤机组、罗马尼亚Rovinari燃煤电厂4×330MW燃煤机组等项目,均根据机组的实际情况进行湿烟囱改建,避免了烟囱雨问题.

综上,为有效缓解乃至治理烟囱雨,国内电厂应根据实际情况改善运行条件,优化疏水系统设计,新建电厂或新建脱硫设施在设计之初需考虑到烟道/烟囱的设计优化,完善疏水系统和收集管网;改扩建项目也需要根据出现的问题,更新烟道的布置和疏水系统.此外,从电力行业的角度,则需要制定相应的湿烟囱设计和运行规范.

4 结论

4.1 脱硫净烟气流速过高或脱硫后烟道/烟囱疏水不畅,导致烟道/烟囱内壁冷凝液膜发生剥离、卷吸回流,构成烟囱雨中雨的主要来源;烟道/烟囱壁面黏附飞灰、石膏等杂质也随之再次进入烟气,造成烟气中自携浆液浓度沿程呈增长趋势,且与净烟气粉尘浓度无显著关联.

4.2 降雨雨滴与烟道疏水冷凝液成分特性最为接近,“烟囱雨”中固形物为粉尘颗粒-板块状结垢的团聚体,也与冷凝水中固形物同源,说明净烟道内疏水系统未能有效将积水排出烟道外,导致烟道/烟囱内壁浆液累积,形成二次回流卷携,最终产生烟囱雨.

4.3 降雨中固形物的成分取决于电厂除尘、脱硫、除雾器运行及疏水效率的综合影响,该电厂降雨固形物中飞灰贡献率为63.1%.

4.4 为了治理烟囱雨,电厂应基于各运行系统的实际情况,在设计之初或改扩建过程中,除了优选烟囱内衬材料、控制运行烟速以外,仍需充分考虑集水系统和疏水系统的设置和优化;同时电力行业亟需制定湿烟囱设计和运行的规范.

[1]程永新,曹 佩.湿法烟气脱硫系统中“石膏雨”问题的分析及对策 [J]. 电力建设, 2010,31(11):94-97.

[2]付 昱,何金起.火力发电厂湿法脱硫“石膏雨”治理方法讨论[J]. 黑龙江电力, 2009,31(5):374-376.

[3]李春雨.火电厂湿法烟气脱硫中“石膏雨”问题分析 [J]. 能源工程, 2012(1):43-47.

[4]吴春华,颜 俭,柏 源,等.无GGH湿法烟气脱硫系统烟囱石膏雨的影响因素及策略研究 [J]. 电力科技与环保, 2013,29(3):15-17.

[5]彭界隆,赵宇航,何志刚.不设GGH时的烟囱排烟筒设计 [J]. 电力勘测设计, 2007,4(8):55-58.

[6]聂鹏飞,张宏宇.火电厂无GGH湿法脱硫机组烟囱降雨原因分析及对策 [J]. 工业安全与环保, 2012,38(2):4-8.

[7]NiePengfei, Zhang Hongyu, Wang Yang.Causes analysis of wet flue gas desulphurization stack rainout for the thermal powerplant without GGH and its countermeasures [J]. Advanced Materials Research, 2013,724-725:1306-1309.

[8]Wet Stacks Design Guide [S]. EPRI, Palo Alto, CA: 1996. TR-107099.

[9]Gardner N. J, Owen I. The behavior of liquid films and drops in relation to liquid/gas separators [J]. Proc. Institute Mechanical Engineers. 1997,211(E):53-59.

[10]Revised Wet Stack Design Guide [S]. EPRI, Palo Alto, CA: 2012.

[11]FGD Mist Eliminator System Design and Specification Guide [S]. EPRI, Palo Alto, CA: 1993. GS-6984.

[12]Guidelines for the Fluid Dynamic Design of Power Plant Ducts[S]. EPRI, Palo Alto, CA: 1998. TR-109380.

[13]American Society of Testing and Materials, Standard Guide for Design, Fabrication, and Erection of Fiberglass Reinforced (FRP)Plastic Chimney Liners with Coal Fired Units [S]. (ASTM D 5364-08), West Conshohocken, PA, November 2008.

[14]VGB power tech service GmbH, chimneys for operation without flue gas reheating after FGD [S]. Instruction Sheet VGB-M 643-Ue. Essen, Germany, February, 2007.

[15]ASTM D4618-92 American society for testing and materials,standard specification for design and fabrication of flue gas desulfurization system components for protective lining application [S]. Philadelphia, PA, 2010.

[16]GB/T 16157-1996 固定污染源排气中颗粒物测定与气态污染物采样方法 [S].

[17]GB/T 21508-2008 燃煤烟气脱硫设备性能测试方法 [S].

[18]Entrainment in Wet Stacks [S]. EPRI, Palo Alto, CA: 1982. CS-2520

[19]Mongia R, Reza A, et al. Effect of exhaust stack geometry on the amount of liquid condensate during plant start-up [C]. Proceedings, 95th Annual Conference of Air and Waste Management, Association, Baltimore, MD, 2002.

[20]汤龙华.湿法烟气脱硫装置中除雾器的性能测试方法 [J]. 广东电力, 2006,19(2):41-43.

[21]Ye Zhuang, Pratim Biswas. Submicrometer particle formation and control in a bench-scale pulverized coal combustor [J]. Energy and Fuels, 2001(15):510-516.

[22]邓 双,张 凡,刘 宇,等.燃煤电厂铅的迁移转化研究 [J]. 中国环境科学, 2013,33(7):1199-1206.

[23]钟 毅,高 翔,霍 旺,等.湿法烟气脱硫系统气-气换热器的结垢分析 [J]. 动力工程, 2008,28(2):275-278.

Experimental study of formation mechanism of stack rainout from coal-fired power plant.

ZHUANG Ye*1,2, GU Peng1,2, OUYANG Li-hua1,2, CHEN Zhen-yu1, LIU Ke-wei1,2(1.Beijing Guodian Longyuan Environmental Engineering Co., Ltd, Beijing 100039, China;2.Guodian New Energy Technology Research Institute, Beijing 102209, China). China Environmental Science, 2015,35(3):714~722

Most coal-fired power plants in China have abandoned Gas-Gas-Heater, and thereof resulting in frequent rainout around stacks. Extensive samples, including flue gas, stack rainout, discharged liquid from duct and stack, and slurry, were collected and analyzed for elemental distribution using ICP and XPS. Morphology analysis on solid samples using SEM was also performed. The goal is to perform a source apportionment analysis of stack rainout.The results indicated that, even though FGD and mist eliminator were operated properly, the wet flue gas was condensed on the duct/stack inner surface. Part of the formed liquid droplet was re-entrained into the flue gas as the condensed liquid could not be effectively discharged and the flue gas local velocity was high, which is the main source of the stack rainout. Meanwhile, fly ash and gypsum that were adherent to the inner surface of duct and stack were also re-entrained with the liquid droplet into the flue gas, causing increased slurry concentration along the flue gas flow. Elemental distributions between stack rainout and stack liquid discharge were quite similar. The morphology of the undissolved in the stack rainout showed agglomerate of fly ash and gypsum scale, which have also been observed in the liquid discharge. The elemental composition of un-dissolved solid in the stack rainout is determined by combining results of fly ash collection,wet flue gas desulphurization, mist eliminator, and liquid discharge. Fly ash accounts for 63.1% of the total undissolved in the stack rainout for the testing plant. Since the main contributor to the stack rainout is the re-entrainment of condensed liquid discharge from duct and stack, optimization on duct/stack design and liquid discharge alignment is necessary to eliminate stack rainout.

wet flue gas desulphurization;stack rainout;re-entrainment

X701.3

A

1000-6923(2015)03-0714-09

庄 烨(1969-),男,上海人,博士,主要从事细微颗粒捕集,除汞,多功能烟气综合净化,燃煤机组超净排放等研究.发表论文50余篇.

2014-07-08

国家科技支撑计划(2012BAA12B00)

* 责任作者, 博士, zhuangy@lyhb.cn