7 L~12 L 柴油机缸体铸件静电喷粉工艺验证

2015-11-18李柏松刘序润

余 博,李柏松,刘序润

(1.中国汽车工业工程有限公司,天津 300113;2.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261119)

静电粉末喷涂主要使用在各类电器箱柜、汽车零部件、有色金属制品的底、面漆的结合防锈方面,国内在发动机缸体铸件防锈方面采用此工艺的范例较少。潍柴动力(潍坊)铸锻有限公司主要生产7L~12L柴油发动机缸体缸盖铸件,其缸体铸件明细见表1.铸造一期缸体铸件防锈采用水性底漆工艺,存在漆皮、漆泡、积漆等问题,且受季节温度制约的质量波动较大,同时操作过程中人工劳动强度大,污染严重,铸造二期项目决定采用静电喷粉工艺进行防锈处理,在项目投产后展开了工艺验证。

表1 缸体铸件明细表

1 工艺流程简述

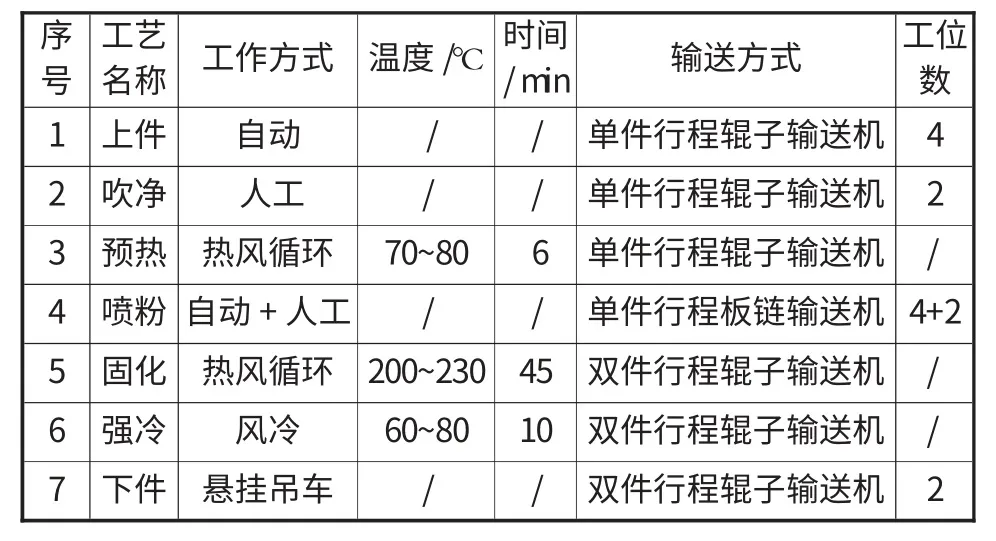

缸体铸件喷粉线工艺流程含上件、吹净、预热、喷粉、固化、强冷、下件各个环节,喷涂采用德国瓦格纳尔全套进口设备,其余设备国内配套,设备生产效率为70件/h,各工序主要工艺参数见表2.

表2 各工序主要工艺参数表

2 生产过程验证

2.1 吹净室验证

本工序设两名操作者在辊道两侧对铸件进行吹扫,通过观察吹净后的铸件表面及内腔无砂粒及弹丸等杂质,满足进入预热烘干工序的要求。

2.2 预热、固化温度验证

预热烘干主要是消除铸件表面的水汽,并使铸件有一定的温度,提高粉末附着力。固化促使铸件表面粉末胶化,在铸件表面形成漆膜,烘干炉和固化炉采用天然气加热。

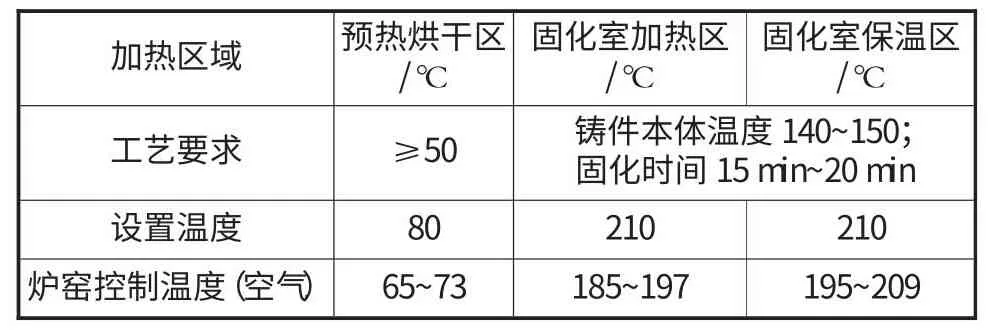

2.2.1 炉温设置

预热烘干和固化主要设置参数如表3所示。

表3 各区域温度设置

2.2.2 炉温验证

验证预热烘干区的温度是针对此区域的空气温度,设备自带热电偶显示温度即为空气温度,因此温度设置满足要求。验证固化区温度是针对测试铸件的本体温度,设置炉温跟踪测试装置跟随铸件通过整个固化流程而测定。从验证结果来看,铸件表面的温度与铸件的厚薄有一定的关系,普通位置和薄壁位置完全能满足温度的需求,但是厚壁位置略有欠缺,140℃以上时间较短。随后提高固化炉温度,使其设置温度达到220℃,表4中所示为提高炉温后温度,结果表明在铸件不同部位均能达到规定要求。

表4 提高炉温后温度

2.3 静电喷粉验证

2.3.1 主要参数设置

静电喷粉主要参数如表5所示。粉房共设置6把自动喷枪,根据不同的铸件形状、大小、复杂程度,分别调节喷枪的位置、喷粉量、电压、电流等参数,最终使铸件表面漆膜厚度大于80μm,并且尽量使各部位均匀。

表5 静电喷粉主要参数设置

2.3.2 喷粉结果验证

采用目测法判断是否有漏喷区域,缸体铸件喷粉后表面粉末附着较为均匀,未发现有漏喷位置。

2.4 节拍(传输速度)验证

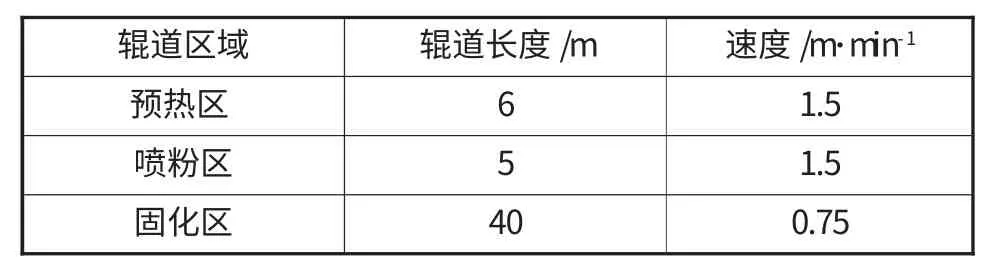

2.4.1 辊道速度设置

辊道验证主要是考察各辊道速度设置,表6为各区域的速度设置情况。为了在满足工艺要求条件下,缩短炉窑长度降低设备制造成本,预热烘干设置为单排铸件行走,固化区为双排铸件并行。

表6 各区域辊道速度设置

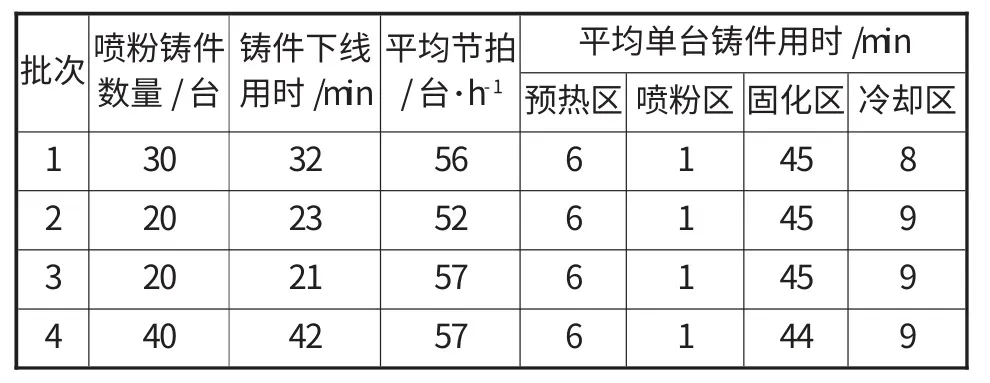

2.4.2 节拍验证

试生产期间各次喷涂铸件数量、用时情况见表7,产出喷涂铸件用时为从第一台铸件烘干完毕下线至最后一台下线所用时间。可以看出,喷粉线稳定工作的情况下,铸件生产节拍较为稳定,在各区域内运行速度稳定,单台的铸件喷涂线上运行时间为1h15min左右。

表7 静电喷粉节拍及用时情况

2.5 喷涂铸件验证

喷涂铸件经过固化、冷却后,最终下线。如图1所示,缸体铸件表面漆膜完整、光滑,未出现漏喷等现象,通过测量,区域1内的漆膜厚度为60μm~100μm,区域2为100μm~140μm,铸件的上半部分漆膜厚度高于底部。调整喷枪的位置并调节喷粉量的大小,将底部喷枪喷粉量调节至55%,再次测量区域1和区域2的漆膜厚度为80μm~100μm.

3 加工及装配验证

3.1 加工过程验证

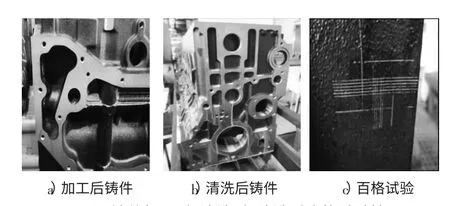

缸体铸件在加工过程中未出现粉末底层剥落、脱落及底漆毛边的现象,与曲轴箱把合后经高压清洗也未出现脱漆现象,经过高压清洗后铸件底漆附着力测试试验合格,如图2所示。

图1 静电喷粉后缸体铸件正面及侧面情况

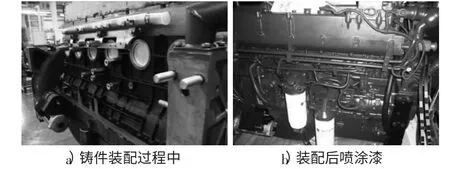

3.2 装配过程验证

缸体铸件装配过程中未发生脱漆、剥落等现象。装配后喷涂面漆后柴油机底漆与面漆配套性较好,不渗色,不龟裂,无不良反应,如图3所示。

图2 铸件加工后、清洗后、清洗后合格试验情况

4 性能试验

4.1 样板试验

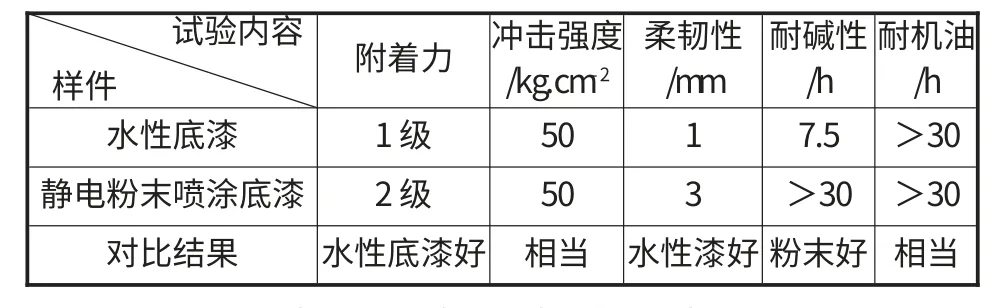

对喷粉、水性漆样板进行硬度、附着力、柔韧性、冲击强度、耐碱性、耐盐雾性、耐机油试验。两种底漆样板表面分别喷涂单组份和双组份面漆,同样进行上述试验。喷漆样板理化检验指标结果分析见表8、表9,结果表明静电喷粉缸体漆膜整体性能与本厂现用的水性底漆相当。

图3 铸件装配过程中、装配后喷涂面漆外观情况

表8 底漆样板对比分析

表9 面漆配套性对比分析

4.2 盐雾性试验

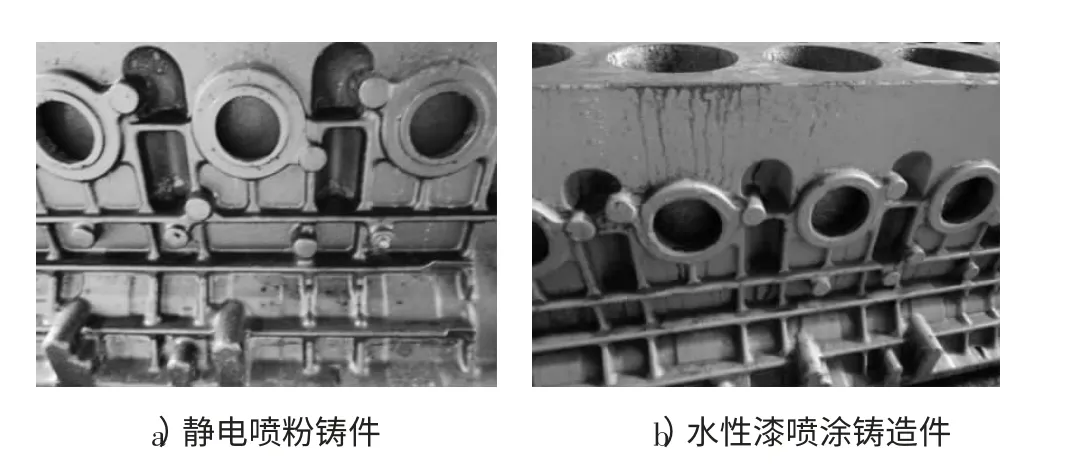

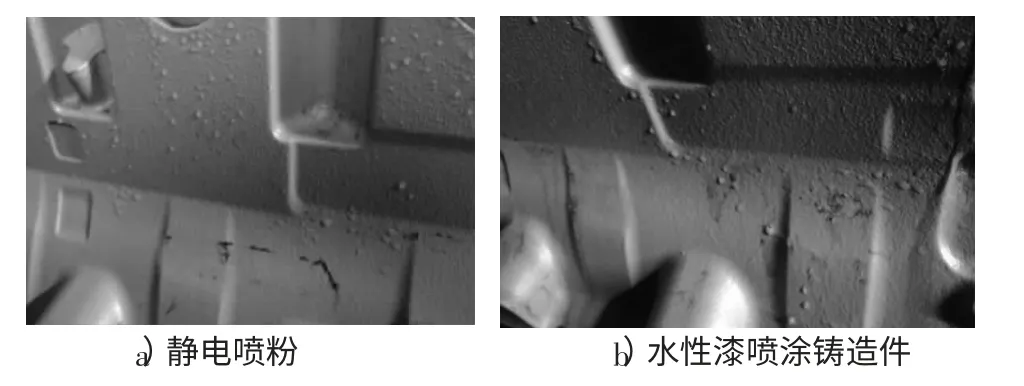

如图4,从盐雾试验48h的对比情况看,本次喷涂的粉末底漆不具备底面合一的防锈能力,静电粉末底漆和水性底漆一样,在零件的角落处没有形成有效的保护膜,造成局部锈蚀。

图4 静电喷粉、水性漆喷涂铸件盐雾试验48 h 后底漆外观情况

如图5,从底漆、底漆喷面漆的样件对比看出,喷粉件整体防锈性能优于水性底漆。静电喷粉铸件底漆与面漆的配套性略优于本厂现用的水性油漆,耐盐雾性能稍好。

图5 静电喷粉、水性漆喷涂铸件盐雾试验48 h 后面漆外观情况

4.3 环保监测

对静电粉末涂料做相应的环保性检测,未检出可溶性铅、可溶性镉、可溶性汞、可溶性铬、多溴联苯、多溴联苯醚,表明该工艺完全满足安全、环保符合相关标准规定。

5 结 语

通过工艺验证及实验确定了缸体铸件静电粉末喷涂工艺的可行性,随后便进行大规模生产,原有水性漆防锈工艺存在的质量问题得以解决,后续的铸造三期项目中也采用了两条喷粉线用于缸体防锈,原有水性漆防锈线将改造为静电喷粉线。

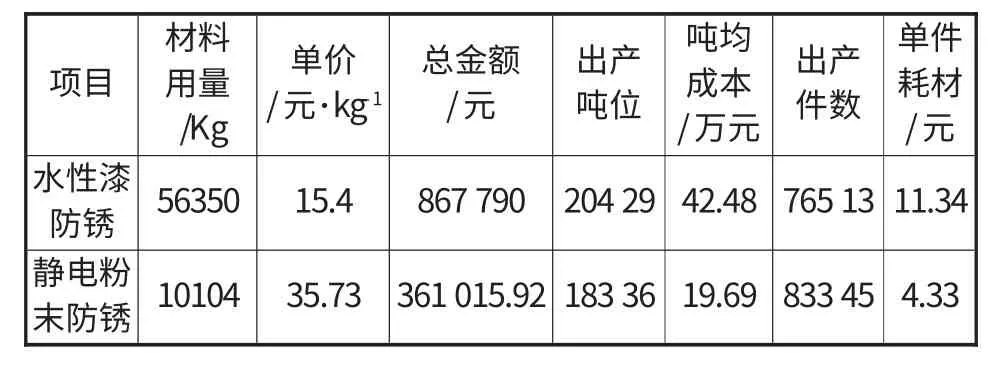

静电喷粉线实现了铸件防锈自动化生产,职工劳动强度得以显著降低,并解决了原水性漆污染问题,降低了铸件防锈成本,由表10可以看出相比水性漆防锈工艺每吨铸件节约成本22.79元。

表10 2012年铸件防锈材料生产成本对比