高性能球墨铸铁表面热处理方法研究

2015-11-13李子海宫本奎刘绍昌张继业黄文泰

李子海,宫本奎,刘绍昌,张继业,黄文泰

(1.沈阳铸造研究所,辽宁 沈阳 110022;2.山东理工大学,山东 淄博 255039;3.鞍钢重机公司轧辊厂,辽宁 鞍山 114021,4.泰山金龙起重配件公司,山东 泰安 273039;5.福州文泰机械铸造公司,福建 福州 350001)

机械滑动部件,要求工件具有磨耗耐持久、不变形、安全可靠性高,亦即铸件表面具有一定厚度的硬化层。为此,笔者进行了高硬度、高疲劳球墨铸铁表层热处理方法的研究。目的通过改变铸件表面热处理工艺方法,从而获取铸件理想的耐磨基体组织,提高耐磨铸件综合理化性能。

1 试验材料与机械性能要求

1.1 试验材料

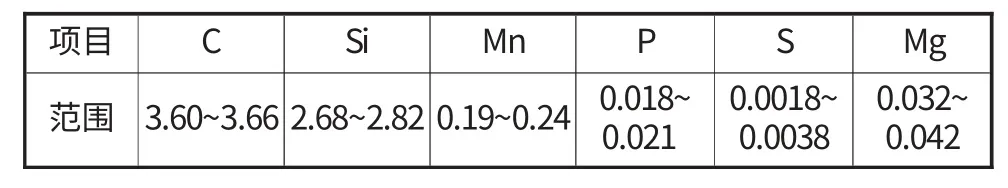

试验材料化学成分,见表1.

表1 试验材料化学成分 (质量分数,%)

1.2 试验材料机械性能

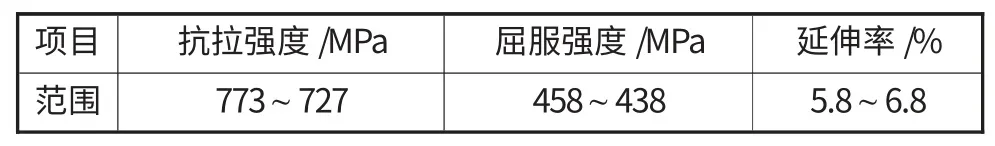

试验材料机械性能,见表2.

表2 试验材料机械性能

2 试验条件

2.1 复合热处理试验

试块经退火消除应力(610℃~560℃×3h,空冷)机加工制成弯曲试样,再分别进行氮基气体软氮化与高频淬火复合热处理。

气体软氮化工艺如下:处理温度:560℃~580℃,处理时间:1.8h~2.8h,气体为N2+NH3+CO2;冷却条件:气冷;

气体软氮化后的高频淬火工艺(160℃~260℃×2.8h~3.2h):短时间高频淬火:温度为940℃~1000℃;加热保温时间2.8h~4.2h;频率为120kW~156kW;输出功率28W~36kW;冷却时间为8h~12h.

2.2 疲劳试验

标准试块在室温下进行疲劳试验,获取其疲劳强度数值。

3 试验结果与讨论

3.1 工件试样显微组织

试样基体组织,为球墨铸铁珠光体基体组织。

3.2 热处理工艺分析

高频淬火时将工件试样快速加温到奥氏体化温度之上并保温一定时间然后急冷。选择奥氏体相变开始温度为820℃以上,这是根据Fe-C-Si平衡状态图确定的。铁氮化合物的分解温度大约是700℃上下,接近于Fe-C-Si平衡状态图Ael相变点723℃.工艺试验选定的奥氏体相变点830℃,则是考虑到本试样中Si的质量分数在2.78%左右原因。通过Fe-C-Si平衡状态图可知,在C的质量分数为3.66%左右时,其Ael温度就下降至大约为600℃.因此,我们确定本试样气体软氮化处理温度为560℃~580℃.试样表面气体软氮化处理再进行短时间高频淬火将试样加热到950℃,主要考虑的是扩大试样表面氮固溶区,氮固溶进行相变硬化。

3.3 工件试样组织检验

气体软氮化试样表面存在约7μm的氮化铁化合物白口层,而短时间高频淬火使试样表面为低温回火马氏体组织。对试样进行表面SEM观察,发现气体软氮化后高频淬火表面10μm的白口层为多孔组织,是Fe-C-N的微细马氏体基体组织;对试样表面残余奥氏体量测定结果表明,试样存在65%左右的残余奥氏体。

3.4 残余应力及氮浓度分布

用X射线衍射法对试样表面进行应力检测,显示的是压缩应力,这是工件试样高频淬火过程中基体组织奥氏体分解未马氏体发生体膨胀引起的。对试样表层氮分布用XMA分析法进行了分析,可知试样表层氮含量较高,而试样组织内部氮含量则逐渐减低。

3.5 硬度

经气体软氮化及高频淬火处理后的试样表面硬度为850HV,而在表面层50μm的厚度时其硬度保持在850HV-1050HV左右。

3.6 旋转弯曲强度

试样在旋转弯曲疲劳试验机试验结果为320 MPa,这是由于马氏体组织的存在的结果,使得试样具有较高的疲劳强度。

4 结 论

1)珠光体球墨铸铁进行软氮化及高频淬火,其硬度与抗疲劳强度有一定程度提高;

2)试样表面经过软氮化及高频淬火处理存在着Fe-C-N微细马氏体,工件试样厚约50μm左右处具有高硬度硬化层。

3)软氮化高频淬火珠光体球墨铸铁硬度较高,其疲劳强度亦较优良,有效提高了珠光体球墨铸铁件磨耗耐持久、不变形、安全可靠性能。