工艺参数对多点复合渐进成形厚度减薄的影响

2015-11-17蔡改贫周小磊蒙鹏宇

蔡改贫,周小磊,熊 洋,蒙鹏宇

(1.江西理工大学机电工程学院,江西赣州 341000;2.江西理工大学材料科学与工程学院,江西赣州 341000)

工艺参数对多点复合渐进成形厚度减薄的影响

蔡改贫1,周小磊1,熊 洋1,蒙鹏宇2

(1.江西理工大学机电工程学院,江西赣州 341000;2.江西理工大学材料科学与工程学院,江西赣州 341000)

为提高成形质量、预防破裂等缺陷,在金属板材多点复合渐进成形的基础上,通过建立三维有限元模型,对不同工艺参数成形方锥台制件进行了数值模拟和分析,探讨了制件成形过程中厚度分布和变化情况及不同工艺参数对厚度减薄率的影响.数值模拟结果表明,制件成形区对角线上的厚度减薄相比中线上的更严重,工具头直径和板材初始厚度越小、成形角和进给量越大,制件所能达到的最大厚度减薄率越大,制件越易破裂.多点复合渐进成形试验表明,数值模拟结果与实验相吻合.

多点成形;板材渐进成形;工艺参数;厚度减薄;数值模拟

金属板材渐进成形技术是一种先进的无模塑性成形工艺[1-2],其基本原理是通过连续局部塑性变形累积加工出所需的目标制件[3-4].在金属板材渐进成形过程中,成形工具头的尺寸、进给量、成形路径、成形角等工艺参数对成形件的壁厚分布有着直接的影响,近年来,国内外诸多学者对此展开了相关研究.如周六如[5]利用数控机床成形直壁筒件和圆锥台件探讨了制件成形区厚度分布的规律;肖士昌等[6]探讨了成形角对板料壁厚均匀性的影响;Mirnia等[7]采用SLA连续有限分析的方法预测圆锥台制件成形区壁厚的分布,并通过试验验证了此种方法预测的有效性与准确性;Cao等[8]提出了一种算法用于预测多道次渐进成形厚度,并结合试验验证了此算法的准确性;李湘吉等[9]结合有限元法探讨了进给量和成形路径对成形应力和制件板厚的影响;蔡改贫等[10]通过对方锥件成形过程的数值模拟,分析了不同成形路径对多点渐进成形过程的影响;Hussain等[11]、Marques等[12]、Oleksikl等[13]、Ham等[14]针对单点渐进成形的特点,着重分析了各成形工艺参数对板材成形极限和成形件的表面质量等的影响.但上述学者主要是探讨成形工艺参数对单点渐进成形过程中制件板厚的影响,还未深入探讨在多点复合渐进成形过程中成形工艺参数对制件板厚的影响.

因此,本文在前人研究的基础上,结合多点渐进成形的优势[11],克服单点渐进成形的缺陷,以非线性有限元软件MSC.Marc为平台,通过对典型方锥台件的数值模拟,探讨了不同成形工艺参数对多点复合渐进成形中制件板厚的影响.

1 有限元模型的建立

1.1 成形原理

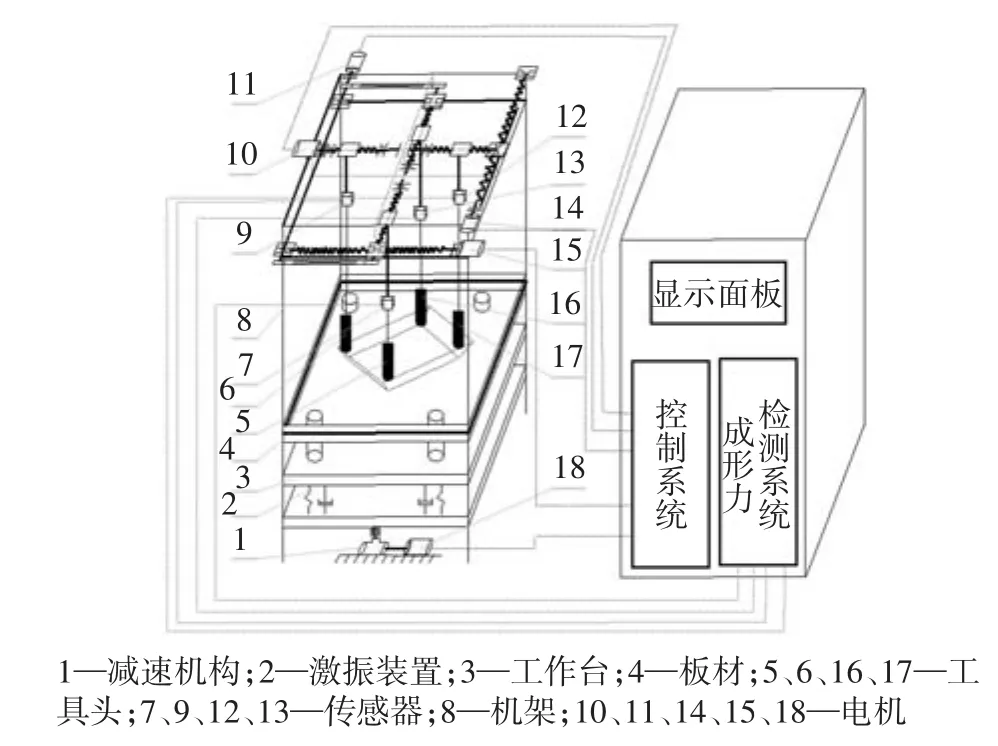

金属板材多点复合渐进成形系统由机械系统和控制系统两大部分组成,其中多点是指含有多个工具头,工具头7和工具头17处于成形机结构上层,工具头6和工具头16处于成形机结构下层;复合是指将振动引入板材成形过程中,其原理图如图1所示.机械系统包括板材多点复合渐进成形机、激振装置、成形工具头等;控制系统包括运动控制系统、成形力检测系统等.在成形过程中,多点复合渐进成形机的上下两层工具头在运动控制系统的驱使下对固定在装有激振装置的工作台上的板材按照预定路径进行分层加工,最终通过逐次逐点累积成形出所需制件,成形力检测系统实时采集各个工具头通过应力传感器传回的成形力.

图1 多点复合渐进成形机原理图

1.2 工具头轨迹路径规划

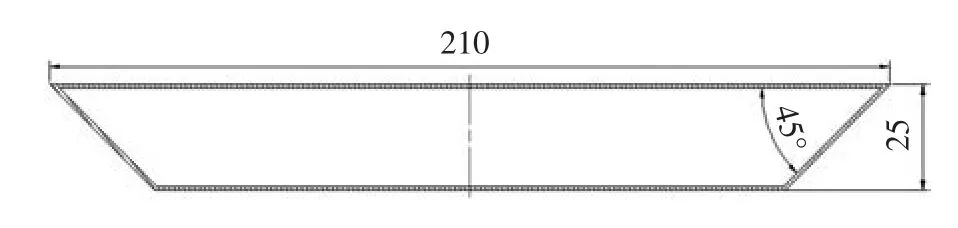

目标成形制件为方锥台,其顶部尺寸为210 mm×210 mm,成形角为45°,成形深度为25 mm,其理论尺寸如图2所示.

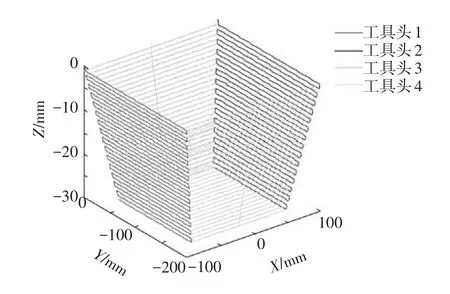

针对本实验室自行研制的多点复合渐进成形机,根据目标制件设计了如下成形路径,上层工具头1和工具头2负责方锥台制件相应对边的加工,下层工具头3和工具头4负责方锥台制件另外相邻对边的加工,四工具头协调完成方锥台单层的加工,依此往复成形,如图3所示,并通过MATLAB编程,计算出各工具头对应的时间位移关系,然后将数据导入MSC.Marc中,进而实现工具头轨迹的精确加载.

图2 方锥台制件的理论形状

图3 工具头的三维运动轨迹

1.3 工艺参数

针对目标制件,由于主要探讨成形工艺参数对多点复合渐进成形过程的影响,故在确保其他成形工艺参数不变的情况下,只改变一个成形工艺参数,分别按方案I~Ⅳ对目标制件进行加工.

方案I:进给量ΔZ=1 mm,进给速度V= 1 800 mm/min,成形角θ=45°,初始板厚t= 1.0 mm,工具头直径D=10、12、16、20、24 mm.

方案Ⅱ:进给速度V=1 800 mm/min,成形角θ=45°,初始板厚t=1.0 mm,工具头直径D= 10 mm,进给量ΔZ=0.5、1.0、1.5、2.0、3.0 mm.

方案III:进给量ΔZ=1 mm,进给速度V= 1 800 mm/min,初始板厚t=1.0 mm,工具头直径D=10 mm,成形角θ=30°、45°、60°、65°、70°.

方案Ⅳ:进给量ΔZ=1 mm,进给速度V= 1 800 mm/min,成形角θ=45°,工具头直径D= 10 mm,初始板厚t=0.5、0.7、1.0、1.5、2.0 mm.

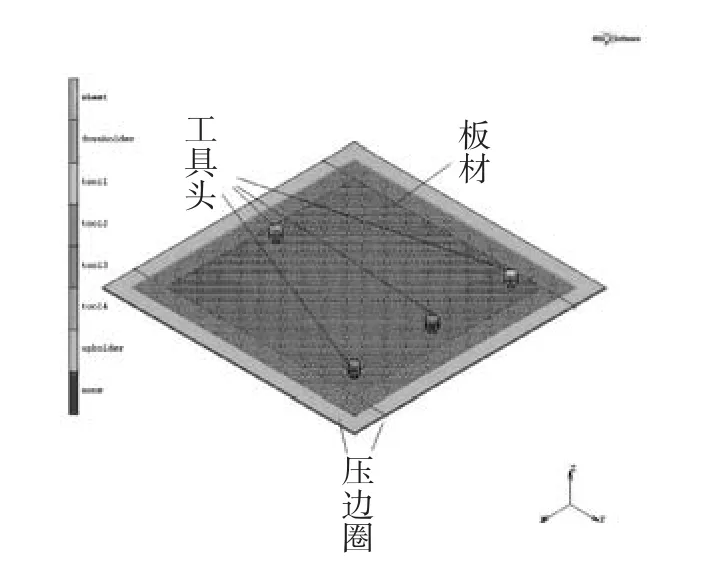

1.4 有限元模型

建立多点复合渐进成形的有限元模型如图4所示.板材通过上下压边圈进行压紧.由于所研究的板材为280 mm×280 mm方形1060铝合金金属薄板,故选用75号壳单元.综合考虑仿真精度和仿真时间,通过映射法将板材划分成大小为2 mm的四边形网格,并对成形区进行局部细划分.由于主要考虑板材的成形情况,故定义板材为变形体,定义压边圈和工具头为刚体.

定义板材与压边圈、工具头间的接触类型分别为Glue和Touching;选用修正的Newton-Raphson方法对模型进行求解,选用Von mises作为屈服准则;摩擦接触模型选用Stick-Slip库伦模型.材料参数为:密度2 680 kg/m3,弹性模量689 GPa,屈服强度136 MPa,泊松比0.33.

图4 多点复合渐进成形有限元模型

2 数值模拟结果与分析

2.1 成形制件厚度分布分析

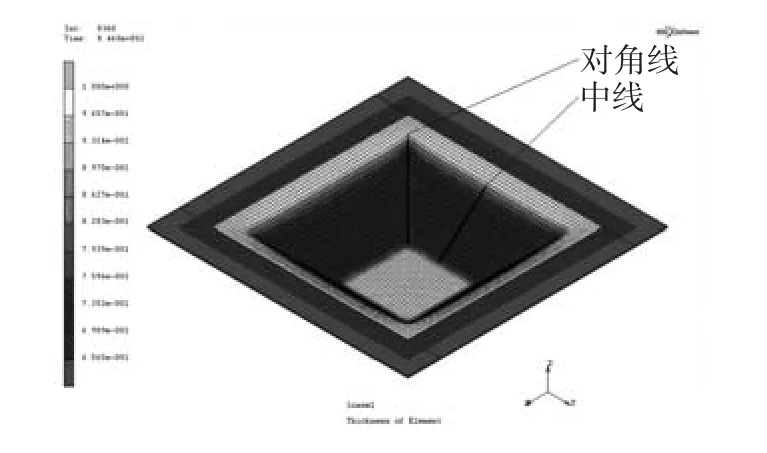

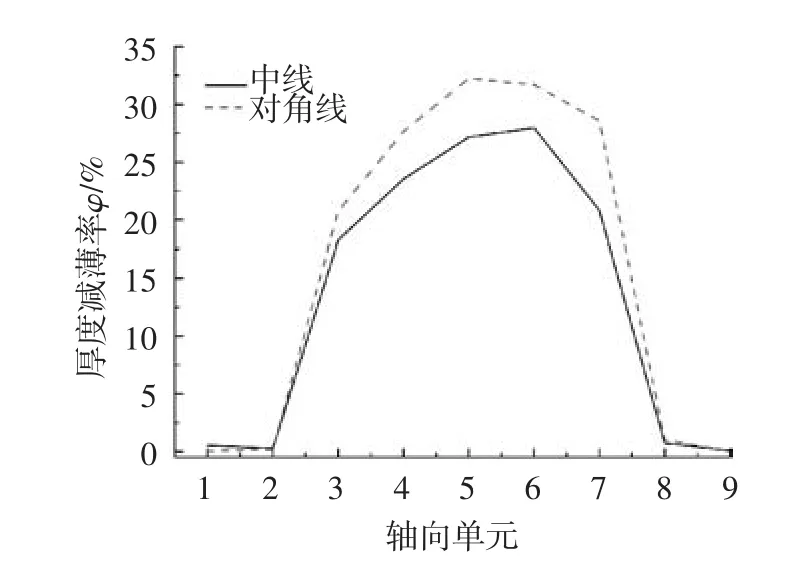

为了分析多点复合渐进成形过程中成形制件的厚度分布情况,沿成形深度方向按图5方式沿板材成形区中线和对角线从上到下依次选取在同一高度上的节点进行分析,结果见图6.由图6可知,沿制件轴向方向上,对角线上的制件最大厚度减薄率要大于中线上的制件最大厚度减薄率,且同一制件的同一侧边同一高度处,对角线上的厚度减薄率都要高于中线上的厚度减薄率.由此表明,在相同工艺条件下,对角线区域比中线区域厚度减薄更为严重,更易产生破裂.

图5 厚度分布节点选取

图6 对角线和中线处厚度减薄率对比

2.2 成形制件厚度变化分析

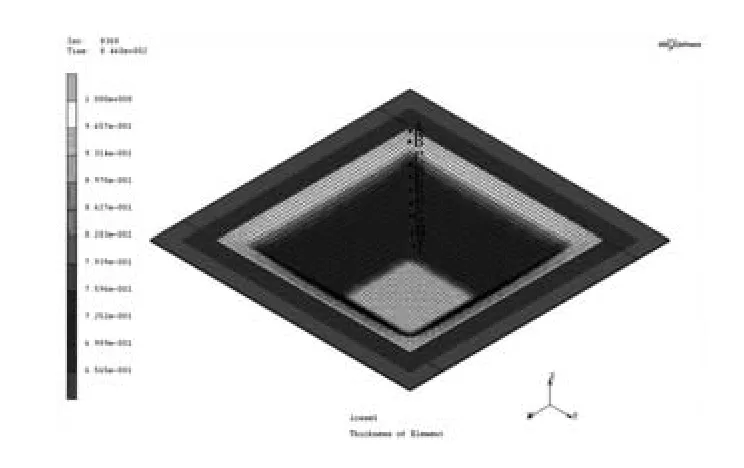

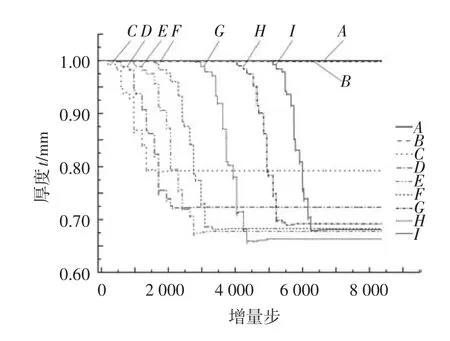

如图7所示,沿成形深度方向从上到下依次选取制件对角线上的节点A(node575)、节点B(node821)、节点C(node1 067)、节点D(node 1 149)、节点E(node1 231)、节点F(node1 313)、节点G(node1 477)、节点H(node1 641)、节点I(node1 805)这9个节点,对成形制件的厚度变化和成形工艺参数对制件厚度减薄率的影响进行分析.图8为对角线上节点的厚度变化.

图7 厚度与厚度减薄率节点的选取

图8 对角线上节点的厚度变化

由图8可知:成形制件对角线上的厚度随时间变化的曲线呈阶梯状,表明板材在多点复合渐进成形过程中发生了局部塑性成形,最终通过逐层累积成形出所需形状;随着成形深度的增加,各节点的厚度变化曲线最终趋于稳定,表明成形同一制件时,成形区厚度会随着成形深度的增加最终趋于一个稳定的值,形成成形稳定区,而不是无限制的减小;节点G的最终成形稳定厚度明显小于其他各点,表明成形同一深度的同一制件时,制件对角线中下部的厚度减薄最为严重,最易出现破裂等缺陷.

2.3 成形工艺参数对制件厚度减薄率的影响

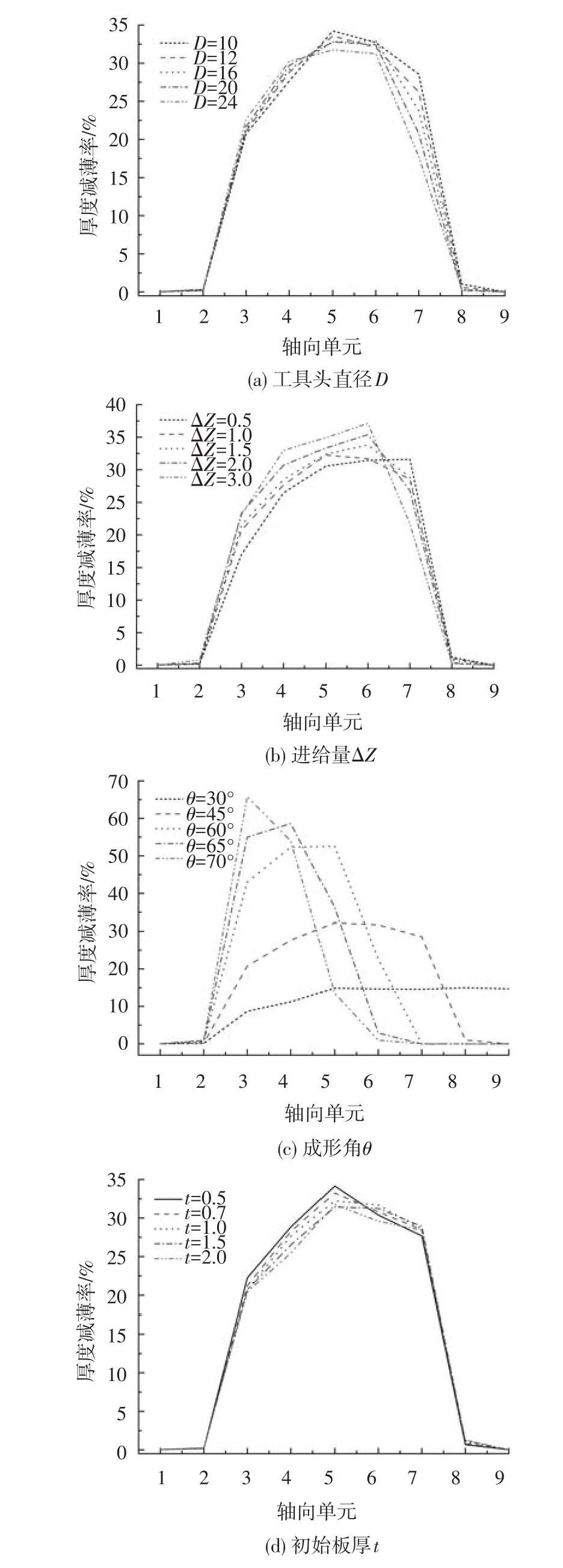

成形工艺参数对厚度减薄率的影响见图9.由图9可知:对于工具头直径D,最大减薄率从大往小依次为D=10、12、16、20、24;对于轴向进给量ΔZ,最大减薄率从大往小依次为ΔZ=3.0、2.0、1.5、1.0、0.5;对于成形角θ,最大减薄率从大往小依次为θ=70°、65°、60°、45°、30°;对于初始板厚t,最大减薄率从大往小依次为t=0.5、0.7、1.0、1.5、2.0.以上表明,工具头直径和初始板厚越小,成形角和轴向进给量越大,制件对角线上所能达到的厚度减薄率最大.

图9 成形工艺参数对厚度减薄率的影响

由图9可知:对于轴向同一单元,当制件对角线厚度减薄率未达到最大值时,减薄率随着工具头直径、轴向进给量和成形角的增大而增大,随着初始板厚的增大而减小;当制件对角线厚度减薄率达到最大值后,减薄率随着工具头直径、轴向进给量和成形角的增大而减小,随着初始板厚的增大而增大.

综上表明,在相同工艺条件下,工具头直径、初始板厚越小,成形角、进给量越大,板材厚度减薄得越严重,更容易导致破裂等成形缺陷的产生.在整个成形过程中,当成形角θ为70°时,达到最大减薄率的轴向单元明显小于其他成形角,且相邻厚度差值明显大于其他成形角,表明成形角越大,制件壁厚越不均匀,越早达到最大厚度减薄率,制件破裂的可能性越大,越不利于成形极限的提高.

3 成形实验

根据数值模拟的结果,在多点复合渐进成形试验机上进行成形实验,金属板材选用280 mm× 280 mm×1 mm的方形1060铝合金金属薄板,成形工艺参数如下:成形工具头直径10 mm,进给量1 mm,成形角45°,进给速度1 800 mm/min,成形深度25 mm.得到方锥台制件如图10所示.

图10 成形方锥台制件

利用厚度测量仪对方锥台制件成形区对角线和中线上厚度进行测量.测得制件成形区对角线和中线上的最小厚度分别为0.680和0.742 mm,与数值模拟中提取的对角线最小厚度0.677 mm和中线最小厚度0.721 mm基本一致.

4 结 论

1)在同一工艺条件下,对于多点复合渐进成形,制件成形区对角线上的厚度减薄比中线上的厚度减薄要严重,制件成形区对角线更易发生破裂,进行制件成形时要特别关注对角线上的厚度变化.

2)在同一工艺条件下,对于多点复合渐进成形,制件成形区的最大厚度减薄率随着成形角和轴向进给量的增大而增大,随着工具头直径和初始板厚的增大而减小.

3)渐进成形过程中,要综合考虑制件形状和成形效率等相关因素选择合理的工艺参数,才能有效的提高成形质量,预防破裂等缺陷的产生.

[1] SENA J I V,De SOUSA R J A,VALENTE R A F. Single point incremental forming simulation with anenhanced assumed strain solid-shell finite element formulation[J].Int J Mater Form,2010,3(1):963-966.

[2] BOUFFIOUX C,POUTEAU P,DUCHENE L,et al. Material data identification to model the single point incremental forming process[J].Int J Mater Form,2010,3(1):979-982.

[3] 岗野广之,吕言.3次元デジタル制御技术--ダイレスNCフォミングの现状[J].塑性と加工,2004,45(526):2-6.

HERUYOKI O,LÜ Yan.State of the dieless NC forming on three-dimensional digital control technology[J]. Plasticity and Forming,2004,45(526):2-6.

[4] 松原茂夫.板材の逐次张出し·绞り成形[C]//平成7年度塑性加工春季讲演会论文集.东京:日本塑性加工学会,1995.

[5] 周六如.板料数控渐进成形变形区厚度变化规律研究[J].机械工程学报,2011,47(18):50-54.

ZHOU Liuru.Research on the thickness change laws in numerial control incremental sheet forming[J].Journal of Mechanical Engineering,2011,47(18):50-54.

[6] 肖士昌,高锦张,贾俐俐,等.单道次渐进成形锥形件壁厚均匀临界成形角的研究[J].锻压技术,2012,37(1):49-54.

XIAO Shichang,GAO Jinzhang,JIA Lili,et al.Research on critical forming angle of uniform thickness in single-path incremental forming for conical part[J]. Forging&Stamping Technology,2012,37(1):49-54.

[7] MIRNIA M J,MOLLAEI D B,VANHOVE H.An investigation into thickness distribution in single point incremental forming using sequential limit analysis[J]. Int J Mater Form,2014,7:469-477.

[8] CAO T T,LU B,XU D,et al.An efficient method for thickness prediction in multi-pass incremental sheet forming[J].Int J Adv Manuf Technol,2015,77:469-483.

[9] 李湘吉,李明哲,蔡中义,等.板料渐进成形数值模拟与实验研究[J].材料科学与工艺,2009,17(1):66-69.

LI Xiangji,LI Mingzhe,CAI Zhongyi,et al.Numerical simulation and experimental study on incremental forming of sheet metal[J].Materials Science&Technology,2009,17(1):66-69.

[10]蔡改贫,周小磊,王俊,等.基于MSC.Marc的板材多点渐进成形路径的有限元分析[J].锻压技术,2014,39(10):63-67.

CAI Gaipin,ZHOU Xiaolei,WANG Jun,et al.FEM analysis for the path of plate in the multi-point incremental forming based on MSC.Marc[J].Forging& Stamping Technology,2014,39(10):63-67.

[11]HUSSAIN G,GAO L,ZHANG Z Y.Formability evaluation of a pure titanium sheet in the cold incremental forming process[J].Int J Adv Manuf Technol,2008,37:920-926.

[12]MARQUES T A,SILVA M B,MARTINS P A F.On the potential of single point incremental forming of sheet polymer parts[J].Int J Adv Manuf Technol,2012,60(1/2/3/4):75-86.

[13]OLEKSIK V,PASCU A,DEAC C.Experimental study on the surface quality of the medical implants obtained by single point incremental forming[J].Int J Mater Form,2010,3(Suppl 1):935-938.

[14]HAM M,JESWIET J.Dimensional accuracy of single point incremental formin[J].Int J Mater Form,2008,3(Suppl 1):1171-1174.

[15]蔡改贫,朱宏亮,姜志宏,等.板材多点对称式渐进成形过程模拟研究[J].锻压技术,2012,37(6):26-29.

CAI Gaipin,ZHU Hongliang,JIANG Zhihong,et al. Simulation research on plate multi-point symmetric type incremental forming process[J].Forging&Stamping Technology,2012,37(6):26-29.

(编辑 程利冬)

Impacts of multi-point incremental forming process parameters on plate thickness thinning

CAI Gaipin1,ZHOU Xiaolei1,XIONG Yang1,MENG Pengyu2

(1.School of Mechanical and Electrical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China;2.School of Material Science and Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

To better improve the forming quality and prevent rupture defects in multi-point composite incremental forming(MPCIF),through the establishment of three-dimensional finite element model of forming pyramid machine parts with different process parameters is simulated and analyzed,and discussed the thickness distribution and the change in stamping forming process and the influence of different process parameters on the thickness reduction ratio.The simulation results show that the maximum thickness reduction ratio occurs at the diagonal of the parts,plate′s thickness thinning can be more serious with the tools size or initial thickness is smaller and the forming angle or the feed rate is bigger,plate becomes more easy to crack at these situations.The test of MPCIF shows that the simulation results fit well with the test results.

multi-point forming;incremental forming;process parameters;thickness reduction;numerical simulation

TG386

A

1005-0299(2015)04-0059-05

10.11951/j.issn.1005-0299.20150410

2014-11-13.

国家自然科学基金(50975131);江西省自然科学基金(20132BAB206013).

蔡改贫(1964—),男,博士,硕士生导师.

周小磊,E-mail:1049887130@qq.com.