30MW无磁压圈铸件工艺优化及质量控制

2015-11-16冯秀民裴林白士勇

■冯秀民,裴林,白士勇

1. 缺陷分析

我公司生产的30MW无磁压圈铸件产生的主要缺陷为冷隔和粘砂,缺陷有共性,冷隔多发生在最后一浇上下法兰处,粘砂多产生在立筋圆角处。两种缺陷共存是由于铸件浇注时为一炉多浇,浇注温度和充型速度存在差异,而铸件壁厚不均匀,型腔各部位钢液上升速度也存在差异。

原工艺为了解决铸件冷隔问题,采用提高浇注温度的方式,这样虽然冷隔问题得到了缓解,而粘砂缺陷很严重。无磁钢材质为ZG25Mn18Cr4,这种材质熔点不高,且钢液流动性相对较好,用提高浇注温度来解决铸件冷隔缺陷效果并不明显,而负面作用却很大,粘砂、砂眼等缺陷问题明显增多且很严重。

我们对充型时铸件型腔内各部位钢液的上升速度进行计算,结合铸件产生冷隔的位置,得出钢液上升速度不足是产生冷隔的主要原因,从这方面入手我们进行了技术准备及生产试制工作。

2. 制订试制方案及目的

(1)降低浇注温度,暂定浇注温度下调30℃。

(2)调整浇注系统,目的是提高钢液在铸型中的上升速度。①钢包注口增大。②增加浇注系统的开放程度。③设计专用陶瓷管砖固化浇注系统,让钢液在浇道中流动顺畅。

(3)冒口调整,使用发热冒口替换普通冒口,目的是提高铸件工艺出品率,降低成本。

3. 技术准备

(1)铸造工艺方案 如图1所示。

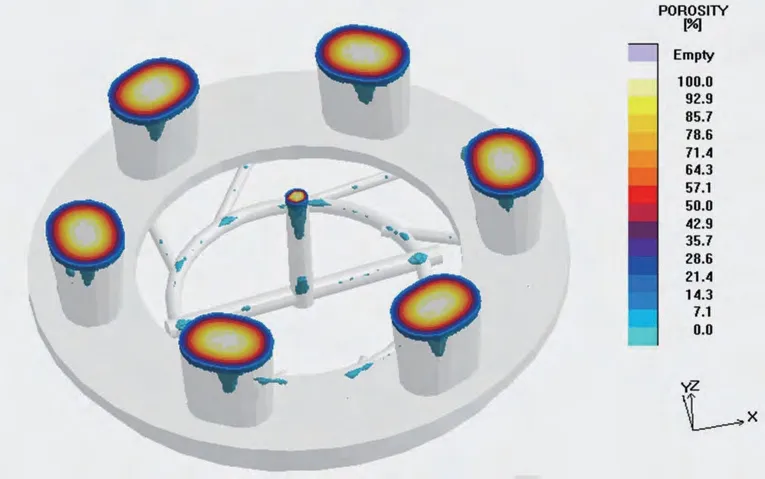

(2)工艺参数计算 ①经计算,ZG25Mn18Cr4钢熔点为1430~1440℃。②充型能力计算,如图2、附表所示。

图1 铸造工艺

钢液上升速度分布表 (m/s)

图2 剖面

(3)计算机数值模拟 冒口使用发热冒口,总钢液量单件减少1300k g,图3是新工艺模拟结果,可满足铸件质量要求。

4. 过程质量控制措施

(1)明确工艺流程,设定质量见证点。流程图4中,R为文件见证,H为停工待检点。

图3 X-RAY模拟结果

图4 工序流程

(2)编制质量控制技术文件。编制专用制造大纲,明确并固化生产操作过程;编制质量计划对各工序关键点质量进行监控管理。

5. 生产试制

对6件(2炉次)铸件进行试制生产,6件产品质量有明显好转,对比6件产品表面质量,每炉的第一、第二浇铸件表面很好,一次交检合格,第三浇铸件在上法兰背面(上升速度最慢区域)存在冷隔,下序加工时可以完全去除,不用修复。目前,该工艺已批量应用于实际生产,并推广到同类产品,且正在根据铸件具体结构做工艺调整工作,应用效果如图5、图6所示。

图5 打箱后铸件表面情况

图6 调整后铸件表面照片

6. 结语

通过生产试制验证了工艺措施的正确,提高型腔钢液的上升速度是解决该类产品表面冷隔的正确方法。浇注温度不能过高,试制时浇注温度为1530~1540℃,实际浇注时第三浇次的浇注温度应在1525~1535℃,结合我公司采用铸型材料的实际情况,这个浇注温度是比较适合的,根据试制结果对于ZG25Mn18Cr4钢无磁压圈铸件,浇注时钢液上升速度要大于5mm/s,才可以彻底消除表面冷隔缺陷。另外,用保温冒口代替普通砂型冒口,铸件工艺出品率提高明显,大幅降低了成本。