高速旋转固体火箭发动机喷管受热状态计算

2015-11-15马聪慧邵跃跃

郝 雯,马聪慧,邵跃跃

(中国空空导弹研究院,河南 洛阳 471009)

0 引 言

在固体火箭发动机中,通常会发生热传递和质量传递的综合过程,该过程伴随有吸热或放热的化学反应。在固体火箭发动机喷管壁的热交换过程中,同时存在着导热、热对流和热辐射这三种基本热量传递方式。火箭推进剂在燃烧时,燃气通过热对流、热辐射和凝聚相微粒的直接接触导热,将热量传递给喷管壁内表面;被加热的喷管壁以热传导的方式,将热量由内表面经过喷管壁向外表面传递;通过热对流和热辐射,热量由外表面向周围空间散失[1-4]。

固体火箭发动机喷管的传热过程十分复杂,包括热传导、热辐射、热对流。实际上,发动机喷管的热状态除与喷管初始条件相关之外,还与发动机喷管的结构、材料物性参数等也有关系[5-6]。实际计算过程中,由于无法提前给出喷管壁面的热边界条件,同时还要考虑换热中的辐射效应,所以,喷管传热计算必须当作是耦合的传热问题来进行求解。

高速旋转的工况会缩短固体火箭发动机的燃烧时间,增加推力与压强,对发动机的传热造成严重的影响[7],此外高速旋转所致的强旋流动现象也对发动机结构的热防护带来负面效应。因此,计算高速旋转工况下的固体火箭发动机喷管受热状态是十分有意义的。

1 喷管喉部换热数值模型

本文建立了喷管流固热耦合的换热模型:先进行发动机喷管内流场数值模拟,之后将高精度的计算结果与喷管固壁的温度场计算相耦合,其中考虑固壁中的热传导、内流场与喷管壁面的湍流换热以及包含吸收-发射性气体介质的热辐射交换,并给予喷管构型将该换热模型应用与轴对称喷管的流场与温度场的解算。考虑喷管构型的轴对称性,为了减少数值仿真过程中的计算量,建立二维轴对称数值模型。

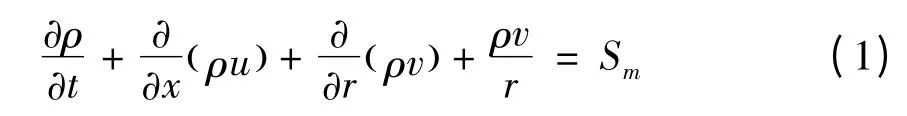

二维轴对称[8-9]质量守恒方程如下:

上述方程是二维轴对称的质量守恒方程,该方程适用范围包括:可压和不可压流动。式(1)中x是轴向坐标,r 是径向坐标,u 和v 分别是轴向和径向的速度分量,源项Sm是稀疏相增加到连续相中的质量或其他加质流动中增加的质量。

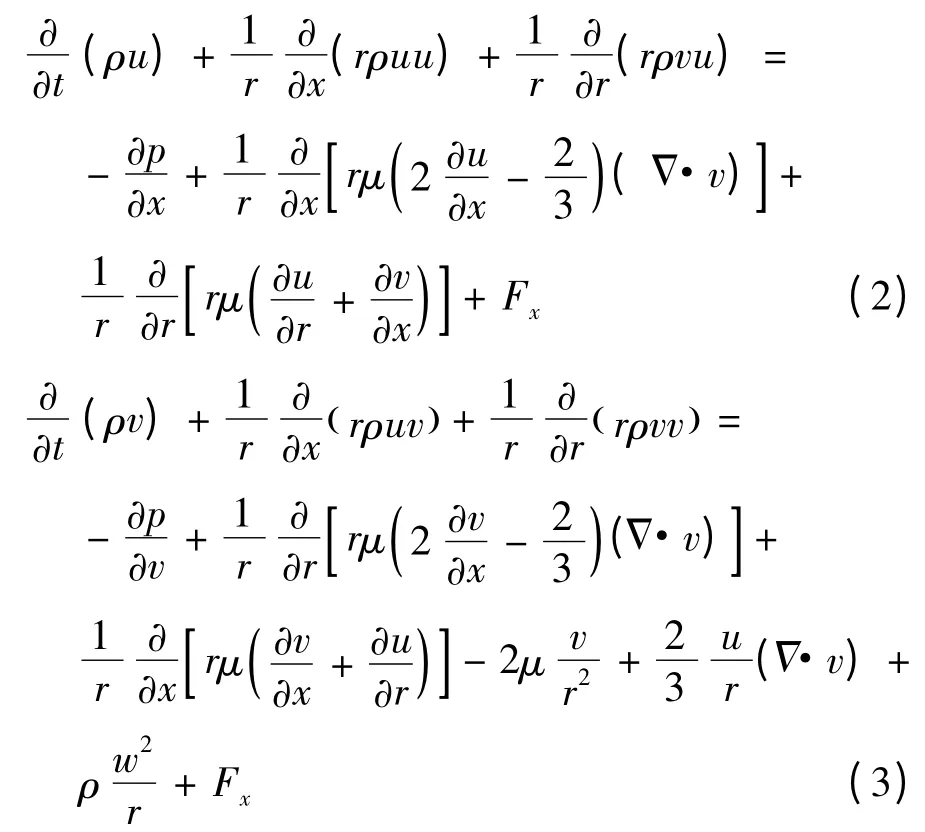

对于二维轴对称流场,建立考虑旋流在内的轴向和径向的动量守恒方程,如下:

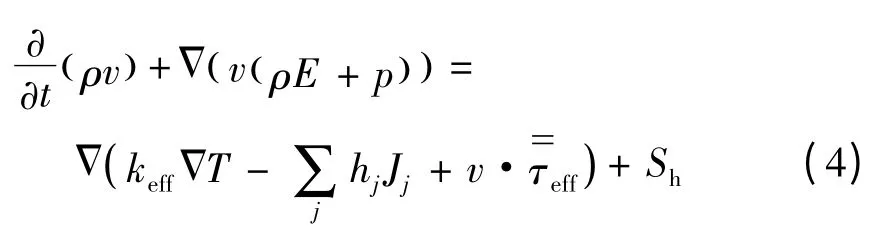

喷管喉部换热模型的能量守恒方程包含流体换热、流固耦合换热以及固体内部的热传导等,流固耦合界面处的辐射换热以及湍流边界层内的粘性换热对固体内部的热结构分布影响较大[10],必须加以建模分析。能量守恒方程如下:

式中:keff= k + ki为有效热导率,ki为湍流引起的导热率,由采用的湍流模型以及壁面函数确定[11]。式(4)右端的前三项分别表示由于热传导、组分扩散、粘性耗散引起的能量转移,源项是由于化学反应、辐射等其他因素引起的热源。

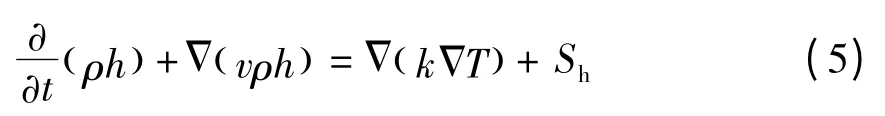

在固体区域,能量控制方程如下:

式中,速度v 表示固体区域由于旋转或平移等运动的速度。式(5)右端第一项表示热传导引起的热流,第二项即源项表示固体区域的内热源。

式(1)~(5)是二维轴对称喷管喉部流固耦合换热数值仿真模型的基本控制方程,通过求解方程组可以获取喷管喉部计算域内的温度场、压力、速度场等分布,为喷管喉部换热研究提供数据支持。

2 发动机喷管受热状态数值计算

对喷管在静态和旋转条件下的受热状态做计算研究,对转速为0 r/min,4 000 r/min,8 000 r/min 时进行流固热耦合数值模拟。

2.1 转速为0 r/min 时喷管受热状态计算

取燃烧室平均压强7.19 MPa 为入口条件,45#钢给定密度7. 85 ×103 kg/m3,比热给定450 J/(kg·K),导热系数给定35 W/(m·K),进行非稳态传热计算,时间步长取0.1 s,计算5 s 内喷管中燃气的流动与换热。

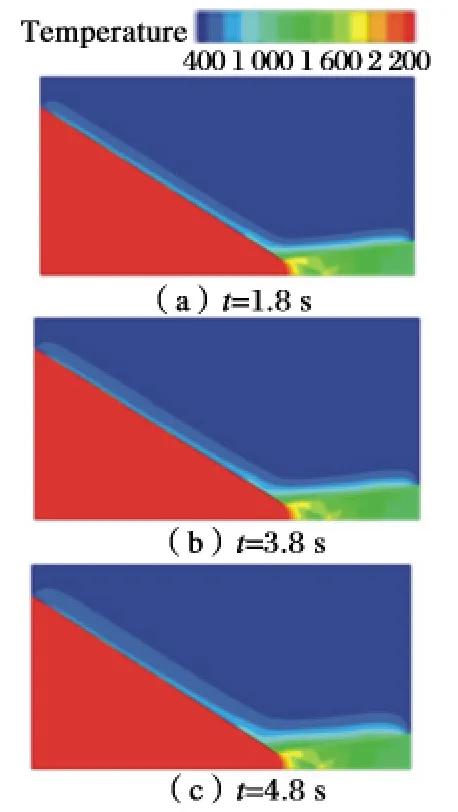

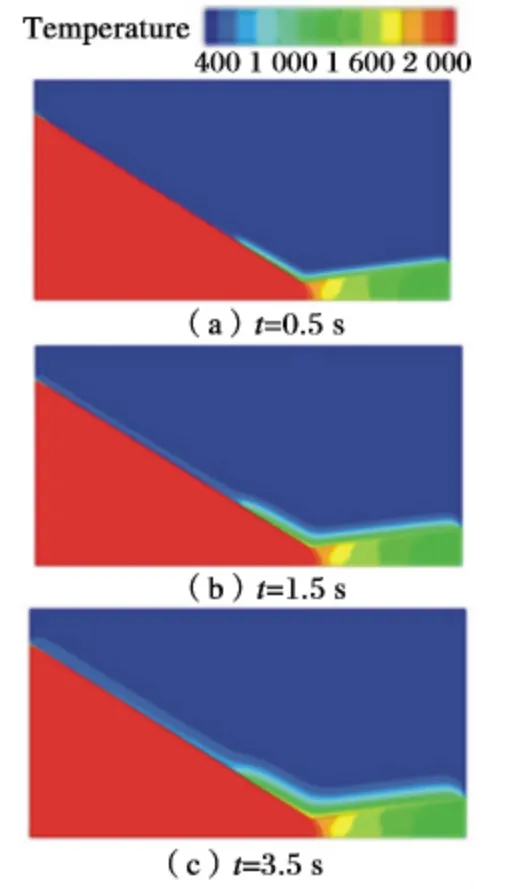

不同时刻喷管温度云图如图1 所示。

图1 0 r/min 时不同时刻温度云图

随着发动机工作时间的延续,喷管壁面的温度处于持续上升状态,喷管壁面的温度传递呈二维特性,靠近喷管内壁面温度相对较高。

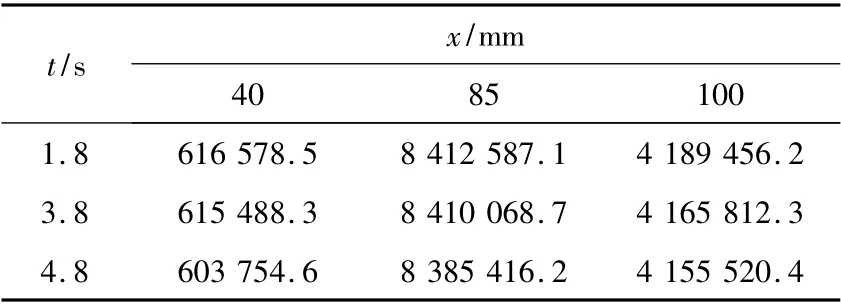

表1 是转速为0 r/min 时,发动机在1.8 s,3.8 s,4.8 s 时不同位置的热流密度值。分别取三个观测点,喷管收敛段(x =40 mm)、喷管喉部(x=85 mm)、喷管扩张段(x=100 mm)处,得到该点处热流密度的值。

表1 0 r/min 时 不同时刻壁面总热流密度表(W/m2)

由上表可知,喷管喉部区域总热流密度最大,表示喷管喉部换热最为强烈。因此,喉部前端部分区域温度最高,收敛段温度逐渐降低。而不同时刻t=1.8 s,t=3.8 s,t =4.8 s 时,燃气侧对喷管壁面热交换的总热流密度逐渐降低,发动机喷管喉部位置的总热流密度最大,换热最为强烈,当发动机工作1.8 s 时,可达8 400 000 W/m2以上。由于喷管喉部燃气流动变化剧烈,因此总热流密度变化大,在喷管的收敛段和扩张段,热流密度均比喉部热流密度要低。

由计算区域温度云图可知,喷管壁面的温度传递呈二维特性,靠近喷管内壁面温度相对较高,喷管喉部区域换热最为强烈,这也与不同时刻壁面总热流密度示意图相对应。喉部区域热流密度最大。因此,喉部前端部分区域温度最高,收敛段温度逐渐降低。

2.2 转速为4 000 r/min 时喷管受热状态计算

取燃烧室平均压强25. 54 MPa 为入口条件,其他条件与2.1 节同,计算5 s 内喷管中燃气的流动和换热。

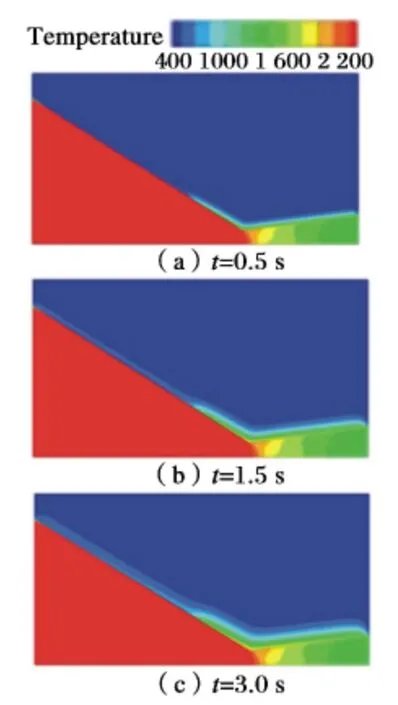

不同时刻喷管温度云图如图2 所示。

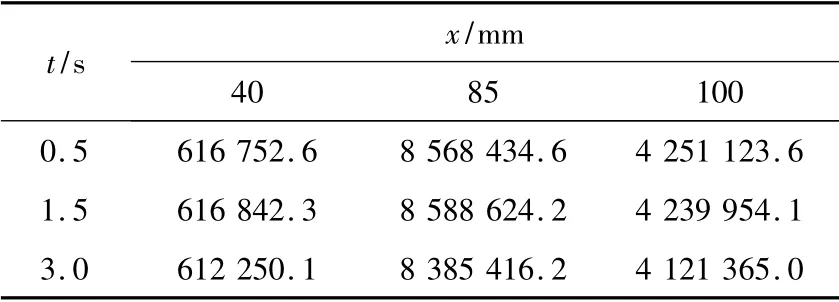

表2 是转速为4 000 r/min 时,发动机在0.5 s,1.5 s,3.0 s 时不同位置的热流密度值。分别取喷管收敛段(x=40 mm)、喷管喉部(x=85 mm)、喷管扩张段(x=100 mm)三个点计算热流密度的值。

由于在高速旋转状态下,发动机喷管内压强增加,导致喷管内壁面的热流密度增加,壁面温度升高。热流密度的变化规律与0 r/min 时大致相同,在喷管喉部达到峰值。在喷管的收敛段和扩张段,随着到喷管喉部距离逐渐增加,热流密度逐渐减小。

图2 4 000 r/min 时不同时刻温度云图

表2 4 000 r/min 时不同时刻壁面总热流密度表(W/m2)

2.3 转速为8 000 r/min 时喷管受热状态计算

取燃烧室平均压强41.92 MPa 为入口条件,其他条件与2.1 节同,计算5 s 内喷管中燃气的流动与换热。

不同时刻喷管温度云图如图3 所示。

图3 8 000 r/min 时不同时刻温度云图

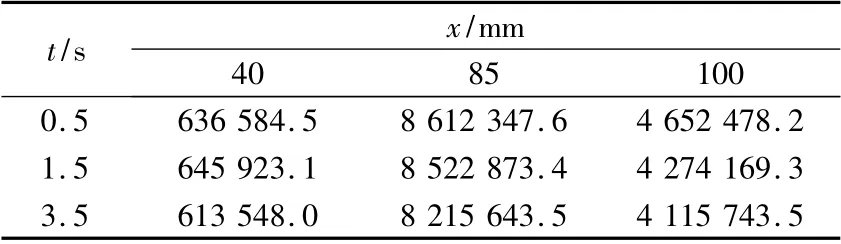

表3 是8 000 r/min 时,发动机在0.5 s,1.5 s,3.5 s 时不同位置的热流密度值。分别取喷管收敛段(x=40 mm)、喷管喉部(x =85 mm)、喷管扩张段(x=100 mm)三个观测点,计算热流密度的值。

表3 8 000 r/min 时 不同时刻壁面总热流密度表(W/m2)

在8 000 r/min 的转速下,由于压强,温度等综合作用,温度传递与热流密度的变化与前两节变化相同。

2.4 对比分析

不同时刻的温度对比云图于前几节所示,喷管壁面收敛段、直线段以及扩张段不同位置的温度均逐渐上升。不同时刻下喷管内壁面温度均在喷管喉部前端达到最大值,在喷管收敛段以及扩张段壁面温度均呈现下降趋势。

对比分析同一工况下温度场分布图可知,喷管喉部流场流动区域的温度在不同时刻变化不大,而喷管内壁面的温度随着发动机的热交换程度增大以及发动机工作时间的延续而逐渐增加,因此发动机喉部燃气侧对喷管喉部内壁面的热交换程度随时间逐渐改变。

由表1 ~3 可知,发动机随着工作时间的延续,燃气侧对喷管内壁面热交换的总热流密度逐渐降低,发动机喷管喉部前端位置总热流密度最大,换热最为强烈。

燃气侧对喷管壁面热交换的对流换热系数主要由燃气物性参数影响[12],基本不随发动机工作时间改变而改变,在喷管喉部前端处,分子活动最为剧烈,导致对流换热系数最大,对流换热最为强烈。在喷管扩张段,随着发动机工作时间的延续,流场流动逐渐发展,对流换热系数略有上升。但与喷管喉部换热系数相比要低于喉部数值。

高速旋转对发动机壁面换热的影响总趋势是随着旋转过载的加大而增加。发动机燃气切向速度显著增加,单位时间内流过壁面的燃气分子数增多,对流换热系数增大,导致对流换热加剧。在燃烧室及喷管区域,均产生了燃气涡旋,燃气所具有的部分动能在涡旋中逐渐耗散转变为热能,壁面的传热加强。

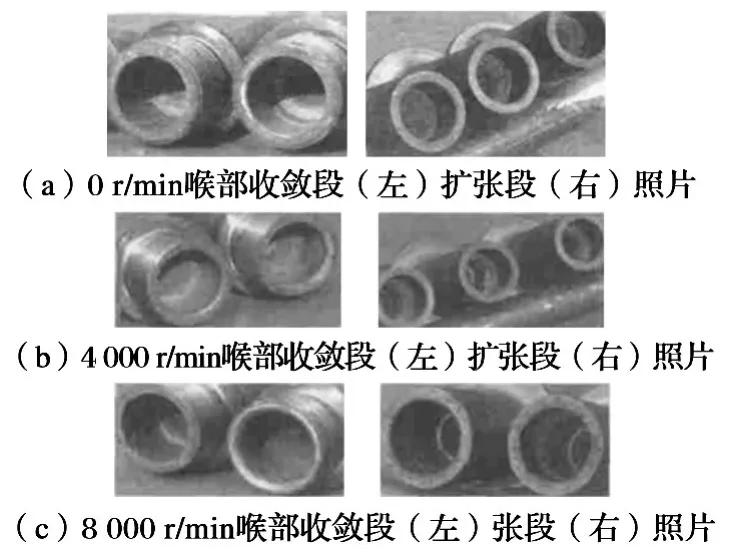

图4 为文献[13]中的高速旋转发动机试验结果,由文献可知,在高速旋转条件下,喷管内表面型面有明显的烧蚀,特别是喉衬镶嵌接缝处。喷管内燃气流速高、单位截面积的质量流率大,使得喷管壁所受到的高温高压燃气的加热作用十分严重,从而造成喷管材料的严重烧蚀。烧蚀现象随着转速的提高而愈加严重,与数值计算结果相对应。

图4 高速旋转实验发动机喉部照片

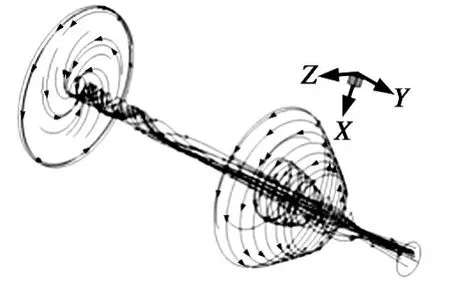

结合发动机高速旋转时的内流场流线示意图5分析。由于实际固体推进剂在燃烧过程中,将产生一定量的凝聚相微粒。这些凝聚相微粒的存在,对传热产生影响。高温凝聚相微粒的导热性较气相高,对壁面通过撞击直接接触进行热传导。

图5 10 000 r/min 时发动机流场流线图

同时,回旋涡流加剧了高温燃气中凝相粒子的沉积和积聚,这些粒子凝固后的积屑和积瘤导致发动机内部喷管热传递效应加剧,凝相粒子与高温高压燃气产生的涡流共同冲刷该区域。

文献[13]中喷管座螺纹连接处、喷管进口端和出口端均有明显的金属流动痕迹和熔化。文献[14]中发动机前封头处被烧穿,也验证了凝相粒子对壁面的传热影响,与数值模拟结果相符。

这些现象的揭示对固体火箭发动机的热防护设计提出了更高的要求。

3 结 论

本文建立了二维非定常喷管壁面流固热耦合模型,计算喷管受热状态、热流密度等参数。计算结果表明,随着发动机工作时间的延续,高温燃气对喷管内壁面热交换的总热流密度逐渐降低,发动机喷管喉部前端位置总热流密度最大,换热最为强烈。

高速旋转对发动机喷管壁面传热影响的趋势是随着旋转过载的增大而增大。发动机燃气切向速度显著增加,单位时间内流过壁面的燃气分子数增多,使对流换热系数增大,导致对流换热加剧。在喷管区域,产生了燃气涡旋,燃气所具有的部分动能在涡旋中逐渐耗散转变为热能,壁面的传热加强。高速旋转对喷喉结构强度与热防护带来严重影响。

[1]Cortopassi A C,Boyer E,Acharya R,et al. Design of a Solid Rocket Motor for Characterization of Submerged Nozzle Erosion[C]// 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit,AIAA 2008-4889,2008.

[2]Klager K.The Interaction of the Efflux of Solid Propellants with Nozzle Materials[J]. Propellants and Explosives,1997,2(3):55-63.

[3]刘玉磊.燃气舵流固耦合传热数值分析[J].航空兵器,2013 (3):41-43.

[4]王伟,王德升.喷管扩张段绝热层的烧蚀计算[J].固体火箭技术,1999,22(3):16-19.

[5]Wilcox D C.Turbulence Modeling for CFD[M].La Canada,California,DCW,1998. Industries,Inc,1998.

[6]Lien F S ,Leschziner M A. Assessment of Turbluent Transport Models Including Non-Linear RNG Eddy-Viscosity Formulation and Second-Moment Closure[J].Computers and Fluids,1994,23(8):983-1004.

[7]Caveny L H. Extension to Analysis Ignition Transients of Segmented Solid Rocket Booster[R]. NASA-CR-150632,1978.

[8]陶文铨.数值传热学[M].西安:西安交通大学出版社,1988.

[9]Patankar S V.传热与流体流动的数值计算[M]. 张政,译.北京:科学出版社,1984.

[10]Golasfhani M. Computation of Two-Phase Viscous Flow in Solid Rocket Motors Using a Flux-Split Eulerian-Lagrangian Technique[R].AIAA 1989-2178,1989.

[11]王福军.计算流体动力学分析——CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[12]郑亚,陈军,鞠玉涛,等. 固体火箭发动机传热学[M]. 北京:北京航空航天大学出版社,2006.

[13]王栋,余陵,武晓松. 固体火箭发动机高速旋转试验研究[J]. 弹道学报,2004(4):87-91.

[14]邵爱民.大型固体发动机旋转试车头部热防护工程分析[J].固体火箭技术,1998(3):7-12.