高强度水下爆炸等效冲击波加载特性研究

2015-11-11任鹏张伟刘建华黄威

任鹏, 张伟, 刘建华, 黄威

(1.江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003; 2.哈尔滨工业大学 高速撞击研究中心, 黑龙江 哈尔滨 150080)

高强度水下爆炸等效冲击波加载特性研究

任鹏1,2, 张伟2, 刘建华1, 黄威2

(1.江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003; 2.哈尔滨工业大学 高速撞击研究中心, 黑龙江 哈尔滨 150080)

为了实现实验室范围内的高强度水下爆炸冲击波加载,在现有非药式水下冲击波加载装置的基础上,对加载水舱的结构进行了改进,并利用实验和仿真相结合的方法对非药式高强度水下爆炸冲击波等效加载特性进行了研究,分析了飞片及活塞的质量对加载冲击波强度和衰减时间常数的影响规律,确定了该方法所产生的高强度水下冲击波加载特性。进而利用该装置对0.5 mm厚铝合金靶板进行了水下冲击波加载实验。实验结果表明,改进后的非药式水下爆炸冲击波等效加载装置能够对目标结构进行有效的高强度水下冲击波加载。

爆炸力学; 非药式水下冲击波; 冲击波强度; 等效加载

0 引言

近年来随着海洋争端的日趋增多,海军作为维护国家海洋领土安全的重要组成力量越来越受到各国的重视。但随着现代精确制导武器的高速发展,海军舰艇的生命力也受到了极大的考验。基于此,各海军强国对各类舰艇结构的抗爆抗冲击性能及侵彻穿甲问题均进行了大量的研究[1]。水下爆炸试验因其特殊性,对实施环境及实施单位都有严格的要求,这在很大程度上限制了舰艇结构抗冲击毁伤研究的大规模进行。同时,由于水下爆炸的危险性高,可重复性低,导致实验过程中相关参数的测量无法全面而准确的获得,从而增加了实验的不确定性。基于以上原因,文献[2-3]于21世纪初在Taylor的一维水下冲击波理论基础上设计出了非药式水下爆炸冲击波模拟装置,并用该装置成功模拟出了呈指数型衰减的水下冲击波。文献[4]利用该种非药式水下冲击波加载技术对复合材料靶板的动态响应及抗冲击防护性能进行了研究。Espinosa等[5-6]在文献[2-3]的研究基础上对非药式水下爆炸冲击波加载装置进行了改进,设计出了含内锥角的模拟器,并依托非药式水下爆炸冲击波加载装置成功实现了对水下冲击波作用下气背固支靶板动态变形的实时测量,该装置能够对大尺寸结构进行有效地水下爆炸冲击波加载。Asaro等基于反力墙设计出了另一种类型的非药式水下爆炸冲击波加载模拟器,该模拟器可以对更大尺寸的结构进行加载测试,但由于实验器材要求较高,导致普及程度不高,同时该装置也无法进行相应的靶板动态变形测量[7]。国内方面,张伟等[8-9]对非药式水下爆炸冲击波加载进行了实验和仿真研究,设计出了可进行低强度水下爆炸冲击波加载的模拟器,并得到了相应的水下冲击波加载规律;荣吉利等[10-11]也对等效水下冲击波加载进行了研究,并结合数字散斑对测试靶板的动态变形进行了测量。但由于模拟器结构的限制,上述研究中的冲击波加载装置对高强度水下爆炸冲击波进行模拟加载的难度较大,从而限制了非药式水下爆炸冲击波加载的使用范围。

本文对高强度水下爆炸冲击波等效加载所产生的水下冲击波加载规律进行了研究,确定了非药式水下爆炸高强度冲击波加载装置的实验特性,为后续实验室范围内的舰艇结构水下抗爆抗冲击实验研究奠定基础。

1 实验原理及主体设计

1.1非药式水下冲击波加载原理

炸药在水下爆炸后会产生以声速进行传播的水下冲击波,20世纪40年代末,Cole等根据战时及战后所积累的大量实验数据,得出了至今仍广泛应用于工程实践的水下爆炸冲击波经验计算公式。该公式认为以TNT等炸药所组成的球形及圆柱形药包会在水中产生以指数形式进行衰减的爆炸冲击波[12]:

p(t)=p0e-t/θ,

(1)

式中:p(t)为瞬时水下冲击波压力;p0为炸药爆炸产生的水下冲击波峰值;θ为以指数形式衰减所对应的衰减时间常数,即压力从峰值p0衰减到p0/e所需的时间。非药式水下爆炸冲击波加载装置能够有效产生以(1)式形式衰减的水下冲击波[2]。

1.2主体设计

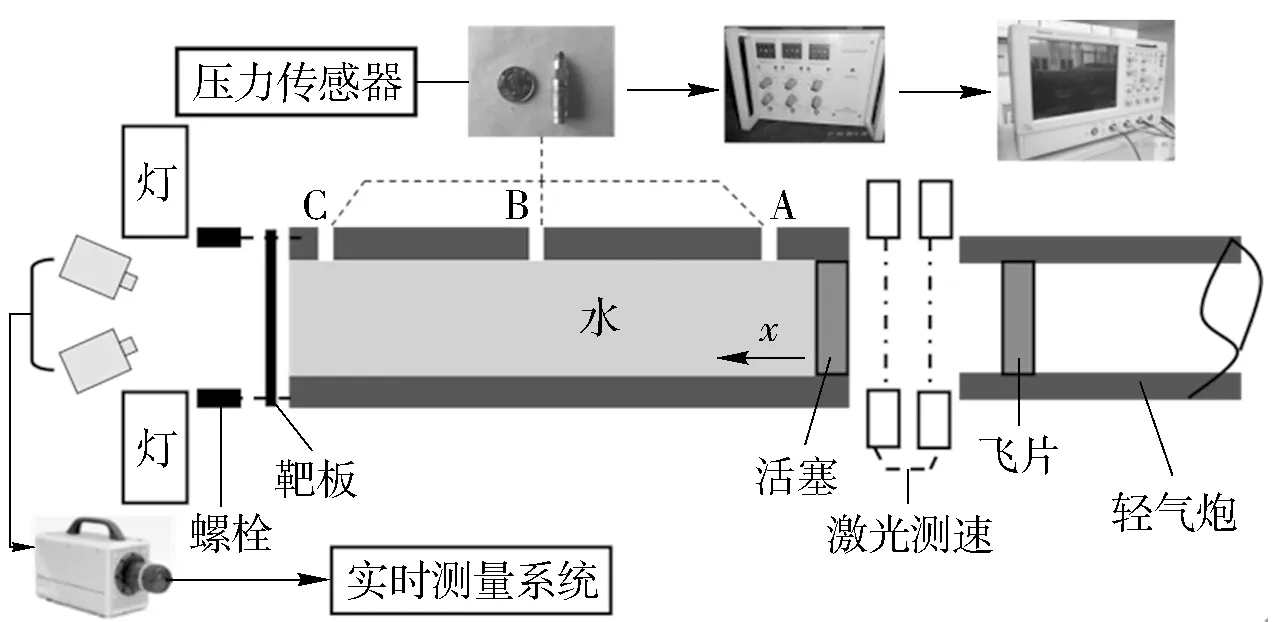

为了能够实现高强度水下冲击波等效加载,对已有加载水舱进行了改造,去除了水舱中的散射角。图1为非药式水下爆炸冲击波加载实验装置的基本构成。其中驱动装置为一级轻气炮,通过发射飞片正撞击水舱端部的活塞,在水舱中x=0处产生呈指数型衰减的水下冲击波,该冲击波在水舱中沿x方向传播,进而对水舱另一端部的目标靶板进行加载。飞片撞击活塞在x=0处产生的水下冲击波压力峰值仅与飞片的撞击速度有关,可以描述为

(2)

式中:

k=1.08-0.07mp/mp1;

(3)

ρw为水的密度(kg/m3);cw为水中声速(m/s);mp为活塞质量(kg);mp1为基本活塞质量(kg),大小为0.265 kg;vf飞片的撞击速度(m/s),通过激光测速仪获得[11,13];k的量纲为1.

图1 非药式高强度水下爆炸冲击波加载实验装置示意图Fig.1 Schematic diagram of experimental set-up for high strength non-explosive underwater explosion shock loading

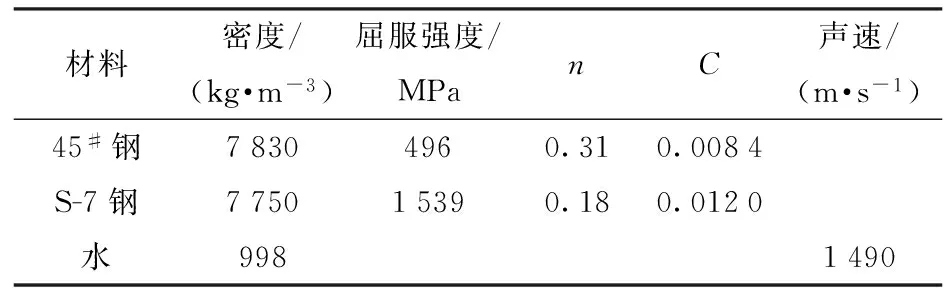

改造后的主加载水舱长度为500 mm,加载水舱内径为66 mm,壁厚为12 mm. 测试靶板通过6个M10的螺栓与加载水舱连接,为了防止冲击过程中螺栓孔径向出现过大的拉伸变形而导致的靶板面内位移,在靶板外侧增加了一个15 mm厚的高强度环形夹具。水舱的主体材料为强度较高的S-7钢,飞片及活塞的材料为45#钢,具体材料参数见表1,其中n为硬化指数,C为应变率常数。

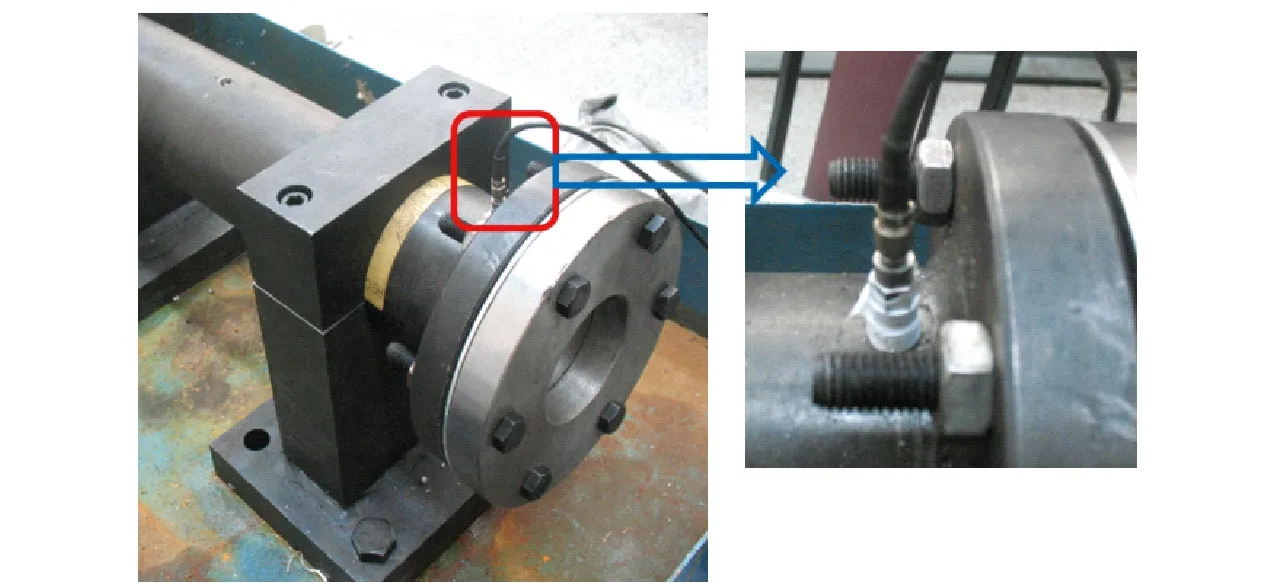

由于水下爆炸冲击波具有峰值上升时间短、压力峰值大、衰减迅速等特点[12]。因此,本文选用QSY8109型高频压电式压力传感器配合电荷放大器及Tektronix示波器对实验过程中的水下爆炸等效冲击波载荷进行测量。该传感器响应时间小于1 μs,固有频率大于150 kHz,测量范围为0~400 MPa,可以满足实验的要求。根据奈奎斯特采样定理,示波器的采样频率设置为5 MHz. 压力传感器的安装位置分别为撞击端面距离A传感器20 mm、距离B传感器250 mm和距离C传感器480 mm处的舱壁上,实验过程中传感器通过螺纹与加载水舱相连,具体如图1和图2所示。

表1 相关材料参数

图2 传感器安装位置Fig.2 Installation locations of pressure sensor

2 非药式水下高强冲击波加载特性

2.1有效性验证

非药式水下冲击波的两个主要参量分别为加载冲击波的峰值载荷和对应的衰减时间常数θ. 由文献[6]和文献[9]可知,对于带内散射角的加载水舱,飞片的撞击速度vf决定了加载水舱本身能够产生的初始冲击波峰值大小,对应的水下冲击波的衰减时间常数主要取决于飞片和活塞的质量。对于高强度水下爆炸冲击波等效加载,由于加载水舱没有散射角而导致的冲击波散射,因此其冲击波厚度,即衰减时间常数应大于文献[9]所给出的值。

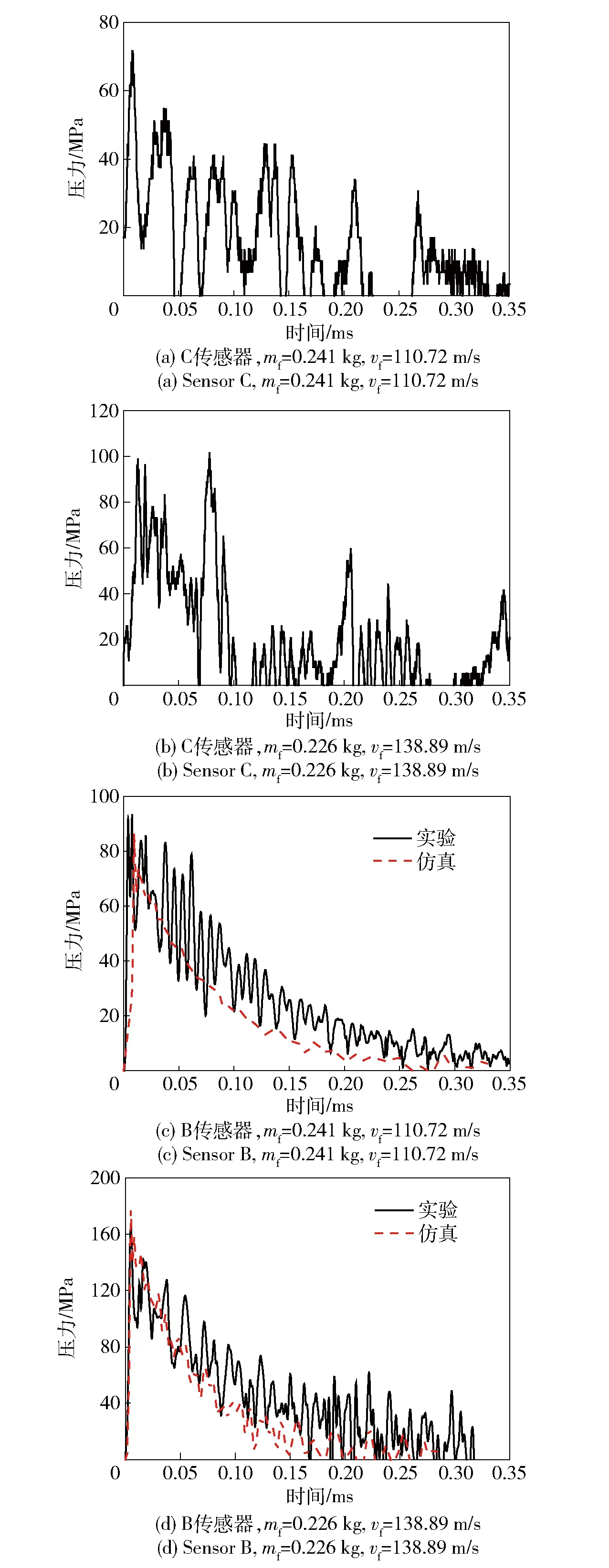

图3 实验测得的水下冲击波历程Fig.3 The pressure history from experiment

基于文献[10]和文献[13]的研究结果,实验过程中并未安装A传感器。图3为实验获得的飞片质量mf为0.241 kg、vf为110.72 m/s和mf为0.226 kg、vf为138.89 m/s分别正撞击23 mm厚和12 mm厚活塞产生的水中冲击波历程曲线。其中图3(a)和图3(b)为水舱靠近靶板处的C传感器测得的冲击波历程。由这两图可见,冲击波的衰减曲线相对紊乱,并未出现明显的指数形式衰减趋势,图3(b)甚至出现了二次峰值。这是由于冲击波传播到靶板位置处,出现了反射现象,从而导致了冲击波叠加造成的。图4中数值仿真得到的冲击波传播历程可以明显地观测到该冲击波反射重叠现象。冲击波反射导致的衰减趋势紊乱现象在文献[10]中同样出现。

相对于C传感器位置,水舱中间舱壁上B传感器测得的冲击波衰减历程趋势更为明显。由图3(c)和图3(d)可见,水下冲击波在10 μs之内从零值达到了峰值载荷,然后以指数形式进行衰减。对于同一测量位置,当vf为138.89 m/s时,对应的水下冲击波峰值要明显大于vf为110.72 m/s时所对应的冲击波峰值。同时可以发现,冲击波在衰减过程中出现了不同程度的扰动,这是由于加载水舱中的环境并非半无限自由水域,水舱壁会对冲击波产生反射造成的。其中由图3(c)可知,在冲击波衰减初始阶段由于冲击波强度较高,因此反射波造成的扰动较大,当冲击波衰减趋于结束时,该扰动明显减小;图3(b)中冲击波峰值强度达到了170 MPa,相应的其反射冲击波强度也相应加大,这导致在冲击波的整个衰减过程中扰动要明显高于图3(c). 文献[10]中也认为密闭容器壁的反射是造成该冲击波扰动的主要原因。同时活塞在受到飞片的撞击后其内部的应力波会产生震荡,也会对冲击波的衰减产生一定程度的影响。但水下冲击波按指数形式进行衰减的总体趋势不会因此改变。

2.2冲击波强度

基于以上分析,利用AUTODYN-2D对高强度水下冲击波的加载规律进行数值仿真研究。采用Euler-Lagrange耦合算法,对流体介质的波动及与水舱的相互作用进行耦合计算。其中,水介质及附近区域定义为Euler网格,舱壁结构定义为Lagrange网格,水介质采用均布网格划分。仿真模型的几何尺寸与图1所示完全相同,对应的材料参数如表1所示。

数值仿真结果与实验结果比较如图3(c)和图3(d)所示,仿真得到的冲击波历程与实验测得的冲击波曲线吻合良好。重要特征,如冲击波峰值及衰减过程均与实验结果保持了良好的一致性,进而验证了数值仿真的有效性。

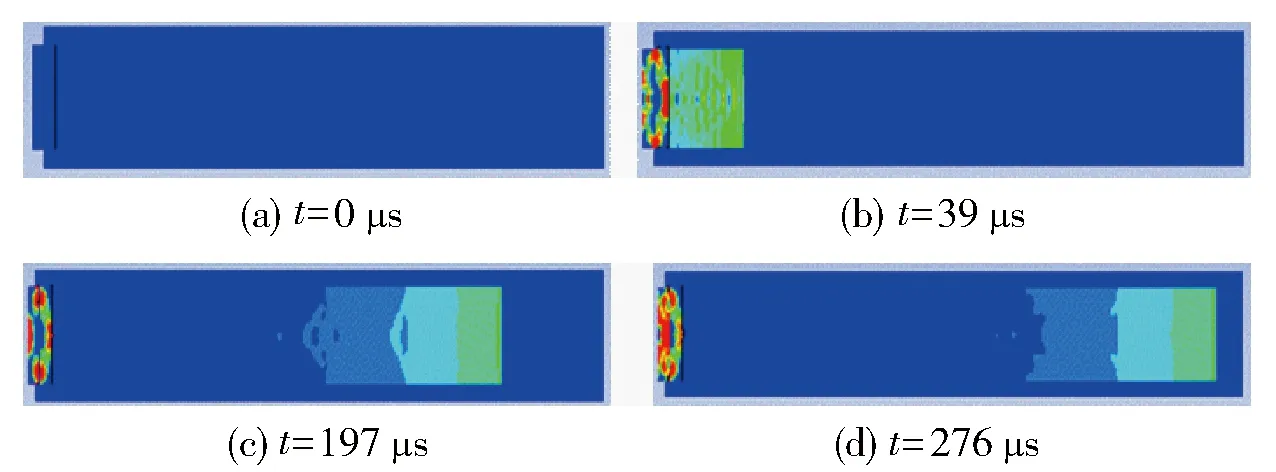

图4给出了mf为0.241 kg、vf为109.08 m/s时,撞击活塞得到的压力波波阵面仿真进程,其中时间零点为飞片撞击活塞起点。由该图可见,冲击波波阵面在传播过程中保持了良好的平面性,冲击波沿着传播方向进行衰减。

图4 冲击波波阵面历程Fig.4 Time histories of the shock wave front

图5为活塞质量mp分别为0.318 kg和0.610 kg时,4种不同质量飞片在不同撞击速度条件下产生的初始冲击波峰值p0和加载位置处冲击波峰值p1的关系。

图5 水下爆炸冲击波加载峰值与初始峰值的关系Fig.5 Relationship between initial shock wave strength and loading shock wave strength

由图5可见,当mf一定时,随着vf的增加,柱形加载水舱中产生的初始冲击波峰值p0相应增加,同时加载位置处的冲击波峰值p1也相应增大,且呈线性关系,即存在

p1=k′p0.

(4)

通过拟合可得到不同质量飞片和活塞所对应的斜率k′.

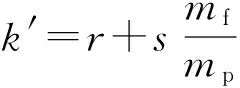

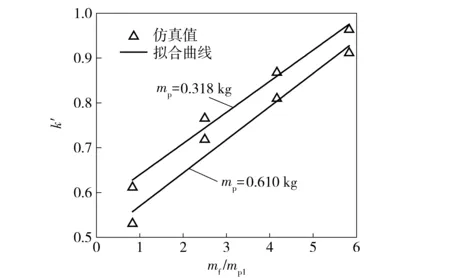

图6为拟合得到的k′随无量纲飞片质量变化曲线,其中mp为0.318 kg. 由该图可见,当活塞质量一定时,k′与无量纲飞片质量呈线性关系。对于本文所研究的两种质量活塞,所呈线性关系的斜率近似相同,仅是截距不同。这说明活塞对加载位置处的冲击波峰值存在影响,且高质量活塞对应的截距较小。该现象与带内散射角的水下爆炸冲击波加载水舱所产生的冲击波加载规律相似。进而得到k′的计算公式为

(5)

式中:r和s均为无量纲常数。拟合可得,当活塞质量为0.318 kg时,r=0.570,s=0.070;当活塞质量为0.610 kg时,r=0.496,s=0.074.

图6 仿真得到的k′随无量纲飞片质量变化关系Fig.6 Numerical relation between k′ and dimensionless flyer plate mass

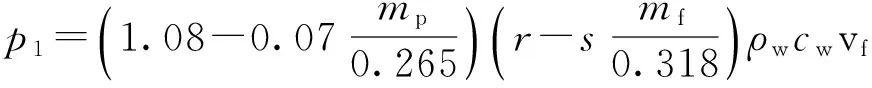

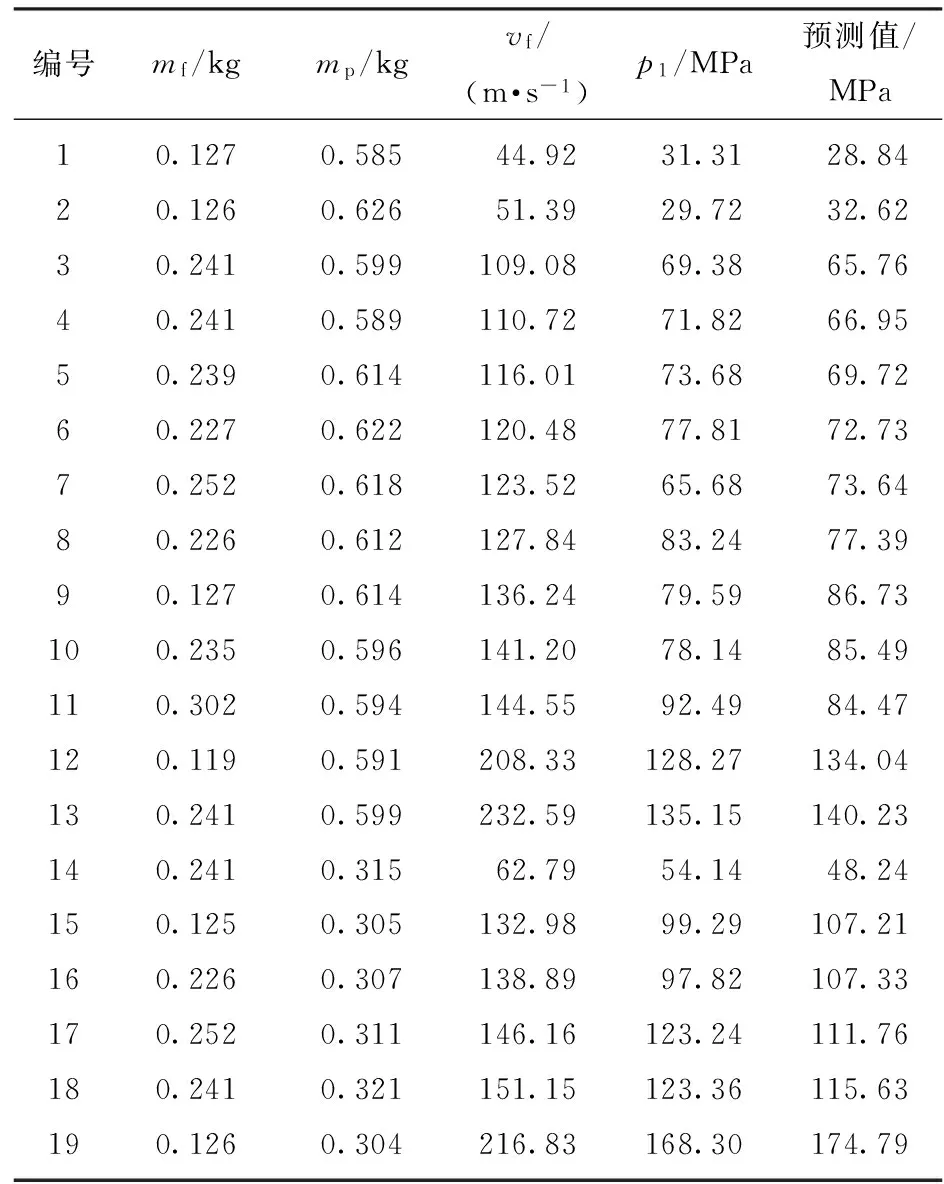

综上,结合(2)式、(3)式和(5)式可知,当活塞质量分别为0.318 kg和0.610 kg时,柱形水下冲击波加载水舱在加载位置处产生的p1计算公式为

(6)

为了验证预测计算公式的准确性,利用高强度水下冲击波等效加载装置进行了一系列的冲击波加载实验,其中冲击波的测量位置如图2所示,具体实验参数见表2.

不同工况条件下高强度水下爆炸冲击波等效加载装置在加载位置处产生的水下冲击波压力峰值与利用(6)式计算得到的冲击波预测峰值比较如图7所示。由该图可见,对于两种不同质量的活塞,在不同工况条件下,所产生的加载位置处水下冲击波峰值与预测值吻合良好,水下冲击波峰值随着飞片撞击速度的增加而增大,与飞片的撞击速度趋于线性关系。这说明(6)式能够有效计算柱形水下冲击波加载装置对目标结构加载的水下冲击波峰值大小。

表2 水下冲击波加载实验对应参数

2.3衰减时间常数

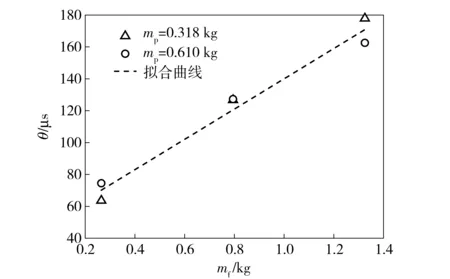

衰减时间常数作为水下爆炸冲击波的另一个重要参数,可与冲击波初始峰值结合计算得到对应的水下冲击波冲量,进而对目标结构的抗冲击防护性能进行评估。由文献[2]和文献[13]可知,飞片及活塞的质量是影响非药式水下冲击波衰减时间常数大小的主要因素。由于实验测得的冲击波衰减历程存在一定程度的扰动,因此利用仿真结果对水下冲击波衰减时间常数进行研究。图8为数值仿真得到的不同质量飞片以110 m/s的速度正撞击0.610 kg活塞,在水舱轴线方向中部B传感器位置得到的冲击波衰减历程曲线。由该图可见,3种工况条件下得到的水下冲击波曲线,其冲击波峰值有较大差异,随着飞片质量增加,对应的冲击波峰值增大,这是由于衰减时间常数不同导致的,进而拟合得到对应的水下冲击波衰减时间常数分别为67.52 μs、121.31 μs和163.52 μs.

基于以上分析,对两种不同质量活塞在不同质量飞片撞击下的衰减时间时间常数进行研究。图9为活塞质量分别为0.318 kg和0.610 kg时,对应的水下冲击波衰减时间常数随飞片质量变化而产生的变化趋势。由该图可见,在该飞片质量范围内,mp为0.318 kg和0.610 kg的两种活塞所对应的冲击波衰减时间常数均呈线性分布,且活塞质量的变化对该衰减时间常数大小的改变影响不大。

图9 衰减时间常数与飞片质量的关系Fig.9 Relation between the decay time constant and the mass of flyer plate

3 高强度水下冲击波加载测试

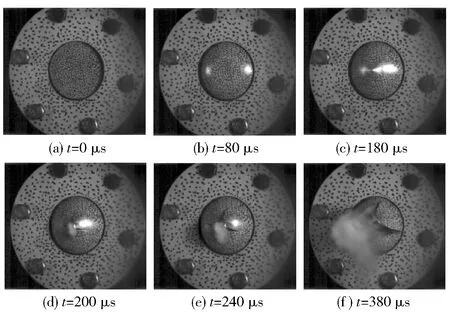

利用高强度水下爆炸冲击波等效加载装置对0.5 mm厚的5A06铝合金靶进行水下冲击波加载实验,其中mp为0.309 kg,mf为0.260 kg,vf为105.26 m/s.由(6)式可知,靶板受到的加载冲击波压力约为80.13 MPa,冲击波衰减时间常数由上可知约为63.35 μs. 靶板的动态响应情况如图10所示,靶板在冲击波的作用下出现了明显的塑性变形。在边界处出现的塑性铰在靶板变形为类球冠后汇聚,进而在中心位置拉伸出现了一个微小的破孔(见图10(d)),该破孔在水下冲击波的作用下撕裂成花瓣状。

图10 水下冲击波作用下靶板的典型破坏过程Fig.10 Typical failure process of a monolithic plate under underwater shock loading

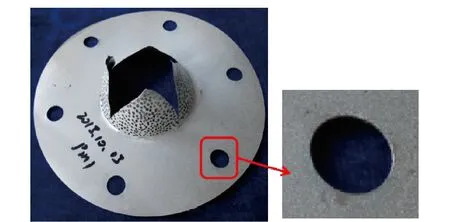

图11为水下冲击波加载后靶板的形貌。由该图可见,靶板的螺栓孔径向并未出现明显的拉伸变形情况,这说明靶板并未出现因夹持边界拉伸变形而导致的靶板整体变形偏大现象,进而证明了高强度水下爆炸等效冲击波加载装置的有效性。

图11 靶板加载后形貌Fig.11 The appearance of panel after shock loading

4 结论

本文针对非药式高强水下爆炸冲击波加载特性进行了实验和仿真研究,得到了以下结论:

1)确定了一定工况范围内着靶冲击波载荷峰值的计算公式,并确定了对应的衰减时间常数,为进一步研究舰艇典型结构的抗爆抗冲击防护性能奠定了基础。

2)实验结果表明,在本文研究的工况范围内,高强水下爆炸冲击波等效加载装置能够对目标靶板进行有效的水下冲击波加载,为实验室范围内舰艇局部结构高强度水下冲击波加载测试提供了一种可靠的实验方法。

References)

[1]ZHANG W, Deshpande V S, Evans A G, et al. The resistance of metallic plates to localized impulse [J]. Journal of the Mechanics and Physics of Solids, 2008, 56(5): 2074-2091.

[2]Deshpande V S, Heaver A, Fleck N A. An underwater shock simulator [J]. Proceeding of The Royal Society A, 2006, 462(2067): 1021-1041.

[3]Mcshane G J, Deshpande V S, Fleck N A. Underwater blast response of free-standing sandwich plates with metallic lattice cores[J]. International Journal of Impact Engineering, 2010,37(11):1138-1149

[4]Avachat S, Zhou M. Effect of facesheet thickness on dynamic response of composite sandwich plates to underwater impulsive loading[J]. Experimental Mechanics, 2012, 52(1): 83-93.

[5]Espinosa H D, Lee S, Moldovan N. A novel fluid structure interaction experiment to investigate deformation of structural elements subjected to impulsive loading [J]. Experimental Mechanics, 2006, 46(6): 805-824.

[6]Latourte F, Wei X D, Feinberg Z D, et al. Design and identification of high performance steel alloys for structures subjected to underwater impulsive loading [J]. International Journal of Solids and Structures,2012, 49(13): 1573-1587.

[7]Huson P, Asaro R J, Stewart L, et al. Non-explosive methods for simulating blast loading of structures with complex geometries [J]. International Journal of Impact Engineering, 2010, 38: 546-557.

[8]Ren P, Zhang W, Guo Z T, et al. Numerical simulation for deformation of multi-layer steel plates under underwater impulsive loading[J]. Journal of Harbin Institute of Technology, 2012, 19(2): 99-103.

[9]任鹏,张伟,黄威,等.水下爆炸冲击波载荷作用下气背固支圆板的变形及应变场分析[J]. 船舶力学, 2013, 17(11):1339-1344.

REN Peng, ZHANG Wei, HUANG Wei, et al. Deformation mode and strain field analysis of clamped air-back circular plate subjected to underwater explosive loading[J]. Journal of Ship Mechanics, 2013, 17(11):1339-1344. (in Chinese)

[10]项大林,荣吉利,何轩, 等.等效水下爆炸冲击加载装置的设计研究[J]. 兵工学报, 2014, 35(6): 857-863.

XIANG Da-lin, RONG Ji-li, HE Xuan, et al. Development of an equivalent equipment on underwater explosion impulsive loading [J]. Acta Armamentarii, 2014, 35(6): 857-863. (in Chinese)

[11]项大林,荣吉利,何轩,等.基于三维数字图像相关方法的水下冲击载荷作用下铝板动力学响应研究[J]. 兵工学报, 2014, 35(8):1210-1217.

XIANG Da-lin, RONG Ji-li, HE Xuan, et al. Dynamics analysis of AL plate subjected to underwater impulsive loads based on 3D DIC[J]. Acta Armamentarii, 2014, 35(8):1210-1217.(in Chinese)

[12]Cole R P. Underwater explosions [M]. Princeton, New Jersey: Princeton University Press, 1948.

[13]任鹏,张伟,黄威,等.非药式水下爆炸冲击波加载装置研究[J]. 爆炸与冲击, 2014, 34(3): 334-339.

REN Peng, ZHANG Wei, HUANG Wei, et al. Research on non-exlolsive underwater shock loading device[J]. Exolosion and Shock Wave, 2014, 34(3): 334-339. (in Chinese)

Characteristics of High Strength Underwater Explosion Equivalent Shock Loading

REN Peng1,2, ZHANG Wei2, LIU Jian-hua1, HUANG Wei2

(1.School of Naval Architecture & Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, Jiangsu, China;2.Hypervelocity Impact Research Center, Harbin Institute of Technology, Harbin 150080, Heilongjiang, China)

The structure of water chamber is modified for high strength underwater shock loading in laboratory on the basis of the non-explosive underwater shock wave loading device. The loading characteristics of the non-explosive high strength underwater equivalent shock wave are studied using the combined experimental and numerical methods. The dependences of shock wave strength and decay constant on the flyer plate and piston mass are investigated, and the expression of shock wave strength is established. The underwater shock loading experiments for 0.5 mm thick aluminium alloy target plate are carried out by using the modified device. The experimental results indicate that the improved device could effectively simulate high strength underwater shock loading.

explosion mechanics; non-explosive underwater shock wave; shock wave strength; equivalent shock loading

2014-07-07

国家自然科学基金项目(11372088)

任鹏(1984—),男,讲师,博士。 E-mail:r_peng@126.com

O347

A

1000-1093(2015)04-0716-07

10.3969/j.issn.1000-1093.2015.04.021