钢渣热闷工艺的设计与应用

2015-11-05供稿安连志AnLianzhi

供稿|安连志 / An Lian-zhi

钢渣是转炉炼钢的必然产物,约占粗钢产量的10%~15%。钢渣的主要矿物组成为硅酸二钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石、铁酸二钙、游离氧化钙、游离氧化镁,并夹裹部分残钢及氧化铁等。其中,铁元素的质量分数约为10%~20%,经回收其中铁元素后,可作为钢渣微粉、钢渣砌块砖、路基水稳层等原料,具有很高的回收再利用价值。

目前,国内外钢渣处理工艺主要有热泼法、浅盘法、风淬法、水淬法、滚筒法、粒化法、热闷法等。热泼法冷却时间短,处理量大,但反应不封闭,环境污染严重,且处理后的钢渣稳定性差。浅盘法处理量大,但设备维护量大、易爆炸、环境污染严重。风淬法、水淬法、滚筒法、粒化法只适用于流动性好的液态渣。而热闷法具有适用范围广,处理后的钢渣的稳定性好、粉化率高、渣铁分离充分等优点,可以实现钢渣零排放。

钢渣热闷工艺原理

钢渣热闷工艺的反应机理包括物理变化和化学反应。

物理变化

物理变化是指高温钢渣遇水蒸气急速冷却,由于钢与渣的膨胀系数不同,产生不均匀冷缩,致使渣壳爆裂分开。另外,随着钢渣温度的降低,渣中的水硬性矿物C3S开始发生晶形转变,体积膨胀,钢渣进一步粉化。以上物理变化是钢渣热闷工艺实现渣钢分离的基础。水硬性矿物C3S的晶形转变过程如下:

化学反应

化学反应是指钢渣中游离的氧化钙和氧化镁遇水蒸气发生水解反应。这种水解反应消除了钢渣的不稳定性,是钢渣资源化利用的基础。具体反应为:CaO+H2O== Ca(HO)2,体积膨胀97.8%;MgO+H2O== Mg(HO)2,体积膨胀148%。

钢渣热闷工艺流程

高温钢渣用渣车送至钢渣处理车间,用天车泼入闷渣池(泼渣)。打水冷却龟裂后,经挖掘机破碎成小块,确保热闷装置内的钢渣表面无积水后,进行第二次泼渣,重复上述“打水-破碎”步骤,如此往复,直至闷渣池内钢渣达到额定容量。之后盖上热闷装置盖,开始喷水雾1 h后,停止喷水,开始热闷;l h后,再开始喷水;如此反复,进行4次;第4次结束后,闷渣6 h。热闷期间,注意调节水渣比、喷水强度、排气量并控制排水,使闷渣池维持足够的饱和蒸汽和较高水浸温度。热闷完毕后开盖,用挖掘机松动钢渣,并将钢渣抓至汽车运到破碎、筛分、磁选加工生产线。钢渣热闷工艺流程,如图1所示。

钢渣热闷工艺设计应用

通过对多家钢渣热闷生产线的实地考察,笔者发现传统的钢渣热闷工艺存在渣池侧壁衬板寿命短,蒸汽收集系统以及除尘系统运行效果差等不足之处。针对这些不足之处,笔者对传统钢渣热闷工艺进行了改进,开发了工字钢穿插式衬板固定技术、移动罩车式蒸汽烟尘收集技术、通风巷道喷淋技术和水冷挡墙技术,并成功应用到某厂120万t钢渣热闷生产线上。

图1 钢渣热闷工艺流程图

钢渣热闷工艺布置

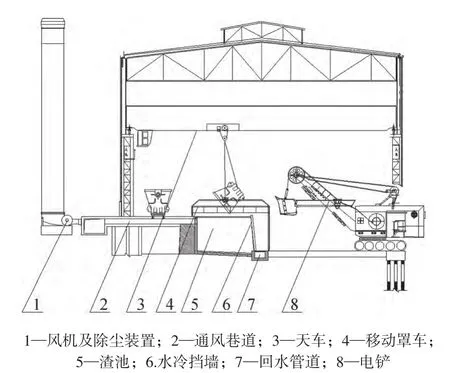

某厂120万t钢渣热闷生产线车间,包括渣池及闷渣装置、蒸汽烟尘收集设施以及水处理设施等。钢渣热闷生产线的平面布置和横断面布置,如图2和图3所示。

图2 钢渣热闷生产线的平面布置

图3 钢渣热闷生产线的横断面布置

车间内设置12个闷渣池,单个闷渣池可以处理钢渣360 t。

车间内部设置1条铁路线,用渣罐车运输液态钢渣。外运铁路贯穿车间厂房,铁路轨道坐落于H1平面高度,以闷渣池为界,池底为H0平面,电铲出渣操作于H0平面,电铲出渣装运输车外运出厂房。

车间厂房上方设置天窗,可以有效通风,另外闷渣池上方位置设移动罩车用于收集烟尘和蒸汽,罩车运行为高低轨形式,一侧轨道位于H1平面上,另一侧位于闷渣池前端的H0平面上。

钢渣热闷工艺新技术

1)工字钢穿插式衬板固定技术

传统渣池侧壁处理方式是用螺栓将200 m×200 m的铸坯固定于侧壁表面,以便可以有效增加渣池侧壁的耐磨性,提高渣池侧壁使用寿命,但是在实际生产过程中,由于热膨胀导致螺栓变形甚至被拉开,以致铸坯脱落,实际应用效果并不理想。

本设计采用工字钢穿插形式将小块铸铁板(热膨胀系数小)固定于渣池侧壁,既增加了渣池侧壁的耐磨性,又避免了因热膨胀导至侧壁衬板脱落的现象,有效的提高渣池侧壁使用寿命。

2)移动罩车式蒸汽收集技术

传统蒸汽收集方式是在屋顶设置烟尘蒸汽排出装置以及渣池侧壁设置蒸汽烟尘排出通道, 及时将钢渣热闷处理过程中的蒸汽烟尘排出。在对非红热状态下的钢渣进行喷水冷却时,这种设计还可以将产生的蒸汽烟尘排出,但是在对红热状态下钢渣进行喷水冷却时,由于产生的蒸汽烟尘大大增加,这种设计无法将产生的蒸汽烟尘全部排出,影响了闷渣车间内的能见度,对吊车的走行带来很大的不便,冬季更为严重。

为了解决上述问题,本设计设置了两套通风系统:强制通风系统和自然通风系统。强制通风系统主要设备为移动罩车式蒸汽收集装置、风机和通风管道,而自然通风系统是指传统闷渣盖和自然通风管道。在对红热状态下钢渣进行预处理时,移动罩车式蒸汽收集装置开至渣池上方进行喷水冷却操作,移动罩车上的通风管道通过快速接头与强制通风管道连接,以确保及时将渣池内的蒸汽排出。在进行热闷处理时,移动罩车驶离,用天车将闷渣盖放至渣池上方,渣池内的蒸汽通过自然通风系统排出。

3)通风巷道喷淋技术

闷渣处理过程产生大量蒸汽烟尘,排入巷道后,仅依靠水蒸汽自然冷凝沉降作用,无法保证蒸汽烟尘达标排放,导致环境污染。

针对此问题,本设计为每个闷渣池设置了喷淋小室,蒸汽烟尘由通风巷道进入喷淋小室,经喷雾沉降作用后再排放。喷淋小室的设置不仅将烟尘沉降到水中,而且将蒸汽转化成液态水。这部分水经水处理设施处理后可以循环使用。

4)水冷挡墙技术

该技术主要是针对某厂120万t钢渣热闷生产线预留钢渣处理场地存在一定的高程差而设计的。传统的闷渣池一般都是由地面向下挖坑,然后对坑壁进行特殊处理。而该厂预留钢渣处理场地高程差较大(H1−H0>4 m),如果按照传统施工方法,需要事先平整场地,工程量巨大。

经实地 考察后,笔者决定充分利用现有地势,坡底一侧池壁采用活动水冷挡墙,其余三面池壁采用传统施工方法。这种设计不仅可以减少工程量,节约资金,而且由于水冷挡墙为活动式,池壁维护、池底清理以及闷渣结束后的钢渣破碎和装车操作更为方便。

结束语

某厂120万t钢渣热闷生产线于2013年底正式投产运行。生产实践表明,该钢渣热闷生产线的工艺布置合理,设备选型先进实用且运行平稳,自动化水平高,最大限度地实现了渣钢的高效分离,处理后的钢渣稳定性好,各项性能指标均达到或超过设计指标(如钢渣粉化率大于60%;钢渣浸水膨胀率小于2%),为实现钢渣零排放创造了有利条件。

此外,钢渣热闷工艺新技术的应用,很好的解决了传统热闷工艺渣池侧壁使用寿命短、蒸汽烟尘不达标排放等难题,降低了工人的劳动强度和环境污染。水冷挡墙技术的开发应用,使得钢渣热闷生产线的建设选址更为灵活,为钢渣热闷工艺的进一步推广提供了新的支撑点。

[1] 郭红. 钢渣处理工艺的选择. 冶金能源, 2011, 30(4): 46-50.

[2] 柴轶凡, 彭军, 安胜利. 钢渣综合利用及钢渣热闷技术概述. 内蒙古科技大学学报, 2012, 31(3): 250-253.

[3] 牛兴明, 王军, 魏春新,等. 鞍钢鲅鱼圈转炉渣热闷工艺改进实践.鞍钢技术, 2012 (1): 51-54.