X60和X100钢显微组织与HIC性能的关系

2015-11-03卢宋乐王婷婷王学敏路民旭

卢宋乐,柳 伟,王婷婷,张 翼,王学敏,路民旭

(1. 北京科技大学 新材料技术研究院,北京 100083; 2. 北京科技大学 材料物理与化学系,北京 100083)

X60和X100钢显微组织与HIC性能的关系

卢宋乐1,柳 伟1,王婷婷1,张 翼1,王学敏2,路民旭1

(1. 北京科技大学 新材料技术研究院,北京 100083; 2. 北京科技大学 材料物理与化学系,北京 100083)

采用NACE标准对X60和X100两种管线钢进行氢致开裂(HIC)试验,并通过金相显微镜和扫描电镜观察显微组织及夹杂物对两种管线钢氢致开裂性能的影响。结果表明,与X60钢相比,X100钢对HIC更为敏感,其裂纹数量远多于X60钢。X60钢在珠光体/铁素体界面上形成细裂纹,在铁的碳化物和Al-O-Ti夹杂物处形成粗裂纹。X100钢在贝氏体组织上形成细裂纹,在贝氏体组织和夹杂物的共同作用下形成粗裂纹。由于X100钢晶粒尺寸小,由夹杂物作为氢陷阱形成的粗裂纹宽度远小于X60钢中的。除了铁的碳化物和钙化的Al-O-Ti夹杂物,X100钢裂纹中出现更加复杂的Mn-Ca-Mg-Si-O-S多元素复合夹杂,钼元素的富集物对裂纹的扩展影响不显著。

X100管线钢;氢致开裂(HIC);显微组织;夹杂物

近年来随着石油工业的发展,采用的管线钢级别逐渐增大[1-3],但高强度管线钢具有更高的氢致开裂敏感性。因此,管线钢的氢致开裂行为成为了石油管道破坏的研究重点。管线钢的显微组织会对钢材的氢致开裂敏感性产生很大影响[4-5],除此之外钢材中的硬质相、非金属夹杂也可作为裂纹源而影响开裂行为[6-7]。有一些学者针对高级别管线钢的显微组织和相关的力学性能做了研究,探讨了管线钢中常见的几种组织和析出物[8-9]。此外,管线钢中富铝、富硅相和组织中钼元素促进形成的M/A岛都可作为裂纹源[10-12]。

本工作通过对两种具有不同显微组织的管线钢X60和X100进行氢致开裂(HIC)标准试验,结合表面鼓泡与内部裂纹统计,研究了显微组织和夹杂物对管线钢氢致开裂形成和扩展的影响规律,从而明确两种管线钢的显微组织和夹杂物在HIC过程中的作用。

1 试验

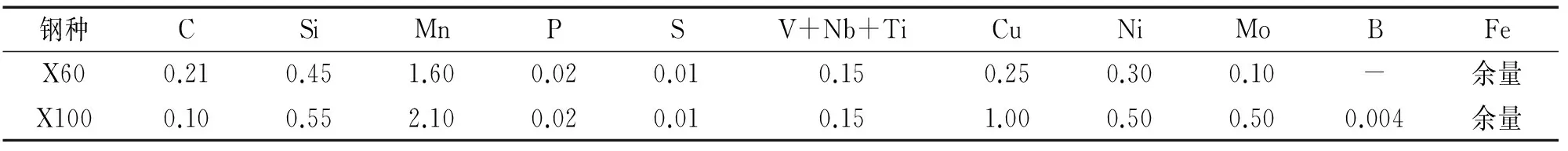

试验材料为符合API管线钢标准的X60和X100管线钢,其化学成分见表1。相比X60钢,X100钢的碳含量较低,铜、镍和钼含量较高,并含有微量硼。

表1 试验钢的化学成分(质量分数)

按照NACE TM0284-2011标准,沿着X60和X100钢的轧制方向截取腐蚀试样各2组,每组3块,尺寸为100 mm×20 mm×9 mm。试样用丙酮除油后,将试样6个表面用320号水砂纸打磨,酒精清洗吹干。在5.0% NaCl+0.5% CH3COOH水溶液中对两种钢进行96 h抗HIC试验。试验在密闭容器中进行,温度为25 ℃。试验开始前,通入N2置换溶液中的溶解氧,时间不小于2 h,充气速率为2 L/min;然后通入H2S气体,充气速率为200 mL/min,使试验溶液达到饱和状态;1 h后,将H2S充气速率降为120 mL/min进行试验,溶液中H2S不低于2 300 mg/L。试验前溶液pH为2.8,试验开始时溶液中H2S达到饱和时pH为3.1,试验结束时pH为3.8。

对腐蚀后的试样进行清洗、拍照,按NACE标准切割,观察面经水砂纸逐级打磨至2 000号后抛光,经4%硝酸酒精浸蚀后,用MV6000型金相显微镜观察裂纹,计算rCL(裂纹长度比)、rCT(裂纹厚度比)和rCS(裂纹敏感比),见式(1)~(3)。统计结束后,再将试样重新抛光浸蚀,在MV6000型金相显微镜和JSM-6510A型扫描电镜下观察其显微组织及裂纹形貌。

(1)

(2)

(3)

式中:a为裂纹长度;b为裂纹厚度;W为试样宽度;T为试样厚度。

2 结果与讨论

2.1显微组织

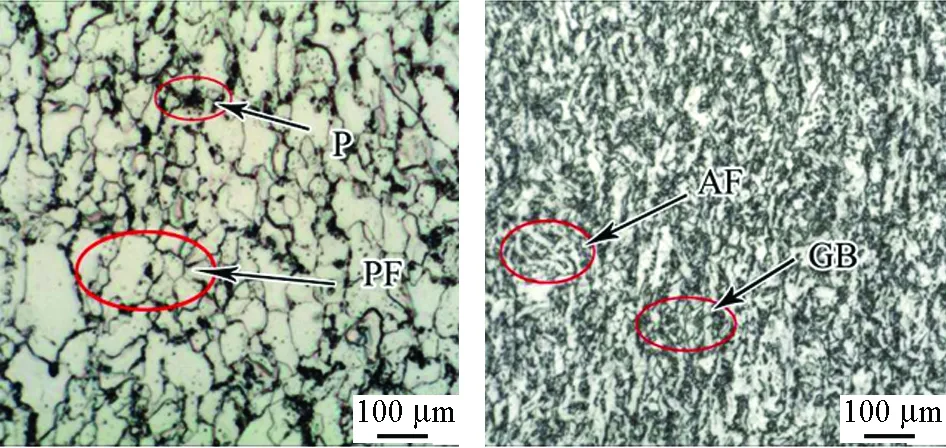

图1为X60和X100两种管线钢的显微组织。由图1可见,X60钢由多边形铁素体和珠光体组成。多边形铁素体晶粒沿轧制方向拉长,晶粒大小不均匀,尺寸分布在4~20 μm范围内,珠光体分布在多边形铁素体晶界上。X100钢由粒状贝氏体及针状铁素体构成。贝氏体在铁素体的周围分割铁素体,从而细化铁素体的晶粒,晶粒尺寸约为2 μm。

(a) X90 (b) X100图1 试验用X60(a)和X100(b)管线钢显微组织Fig. 1 Microstructure of X60 (a) and X100 (b) pipeline steels

2.2腐蚀形貌和HIC敏感性

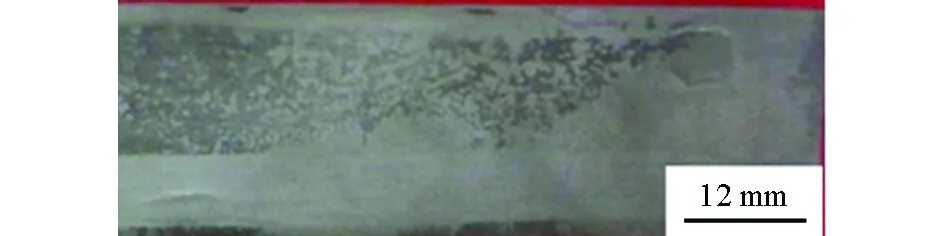

图2为氢致开裂试验后两种管线钢的宏观形貌。由图2可见,X60钢表面并没有出现明显的鼓泡,X100钢试样出现了大片的塑性变形区和明显的鼓泡,鼓泡数量达到11个,且尺寸较大,甚至出现了小鼓泡连接形成大鼓泡的现象,尺寸在1.7~7.8 mm。

(a) X90

(b) X100图2 X60(a)和X100(b)管线钢HIC宏观腐蚀形貌Fig. 2 Macroscopic morphology after HIC testing for X60 (a) and X100 (b) pipeline steels

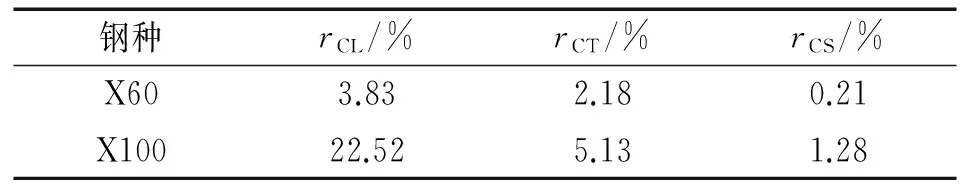

表2为两种管线钢的裂纹长度比、裂纹厚度比和裂纹敏感比。根据GB/T 9711.3-2005标准规定,当rCL≤15%,rCT≤5%,rCS≤2.0%时,认为测试材料对HIC不敏感。可见,X60钢的三组裂纹指标都在标准规定之内,X100钢的裂纹长度敏感率和裂纹厚度敏感率都超过了标准规定,说明X100钢抗HIC性能显著低于X60钢。

表2 X60和X100钢HIC敏感性统计结果

2.3显微组织和夹杂物对HIC敏感性影响

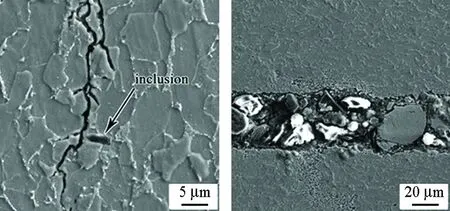

图3为X60钢的HIC裂纹微观形貌。由图3可见,X60钢HIC裂纹的形成主要有两种方式:在珠光体/铁素体界面上形成的细裂纹,见图3(a),及由夹杂物作为氢陷阱形成的粗裂纹,见图3(b)。在珠光体/铁素体界面上形成的裂纹,主要沿着铁素体晶界扩展,也有少量裂纹穿晶扩展,裂纹宽度较细,仅1~2 μm,裂纹内未出现夹杂。夹杂物作为强的氢陷阱,是HIC裂纹的起源之一,夹杂物聚集处的裂纹较粗,宽度约50 μm。由图3(b)可见,裂纹中有大量夹杂物存在。另外,图3(a)箭头所指位置也有一处明显夹杂,但裂纹还未与之连接,该夹杂物处尚未出现HIC裂纹。

(a) 细裂纹 (b) 粗裂纹 图3 X60钢HIC裂纹的微观形貌Fig. 3 Micro-morphology of thin (a) and thick (b) HIC cracks of X60 pipeline steel

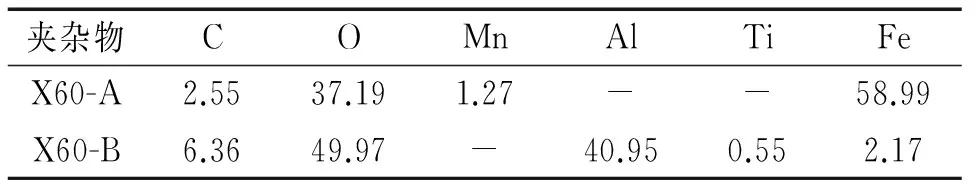

图4为X60钢HIC裂纹中夹杂物的微观形貌,元素分析结果见表3。X60-A为铁的碳化物,其颜色与基体一致,表面平整光滑,与钢基体完全分离,尺寸较大。据统计,X60钢的9个观察表面中共有6处铁的碳化物夹杂,尺寸为20~46 μm。Dong[5]在铁的碳化物周围发现氢致开裂裂纹,认为铁的碳化物也会影响钢的氢致开裂性能。图4中的白色块状夹杂物X60-B为Al2O3。Al2O3是管线钢中的主要夹杂物之一。据统计,9个观察表面中共有11处Al2O3夹杂,粒径尺寸为10~31 μm。由表3可见,Al2O3夹杂成分中的钛含量为0.55%。文献[13]表明,Al2O3是钛化合物的异质形核核心,因而绝大部分的Al2O3和钛的化合物以复合状态出现。Al2O3夹杂物之所以会对氢致开裂起促进作用,并经常于氢致裂纹处观察到,是因为此类夹杂往往有着锋利的尖角,这些尖角部位是吸附氢的活性中心,会成为氢原子聚集的场所,氢原子聚集成氢分子产生氢压,当氢压超出断裂强度后会产生裂纹。

图4 X60钢裂纹中夹杂物的微观形貌Fig. 4 Micro-morphology of inclusions in the cracks of X60 steel

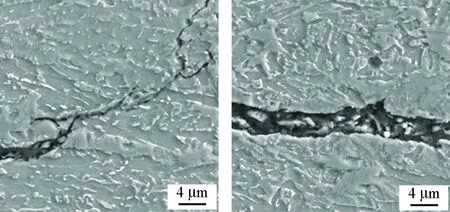

(a) 贝氏体上产生(b) 贝氏体和夹杂物共同作用形成图5 X100钢HIC裂纹的SEMFig. 5 SEM morphology of HIC cracks forming on bainite (a) and bainite co-operated with inclusions (b)in X100 pipeline steel

图5为X100钢的HIC裂纹的微观形貌。由图5可见,X100钢HIC裂纹的形成也有两种方式:在贝氏体上产生,见图5(a),以及由贝氏体和夹杂物共同作用形成,见图5(b)。贝氏体组织上产生的裂纹,宽度较细,仅1~3 μm。在经过针状铁素体时,裂纹可以穿晶扩展。在针状铁素体上的裂纹更细,也说明裂纹的主要形核位置不是在铁素体上。X100钢试样的观察表面裂纹数量远多于X60钢,这是由于贝氏体转变属于中温转变,会引起较高的应变能和位错密度,较高的应力使部分残余奥氏体转变成马氏体,从而形成M/A岛硬质相,提高了X100钢的氢致开裂敏感性。另外,贝氏体中富碳相(如岛状富碳奥氏体、M/A岛)的硬相组织与软相组织(块状铁素体)的边界属于组织缺陷,裂纹易于此处萌生和扩展。在部分裂纹中可观察到多种夹杂物,这样的裂纹宽度在1~7 μm之间,比仅在贝氏体组织上形成的裂纹宽,但远比X60钢中由夹杂物引发的裂纹窄,见图4。这是由于管线钢的晶粒大小随着钢的级别的上升而下降,夹杂物的尺寸也有明显的下降,造成粗裂纹宽度远小于X60钢。

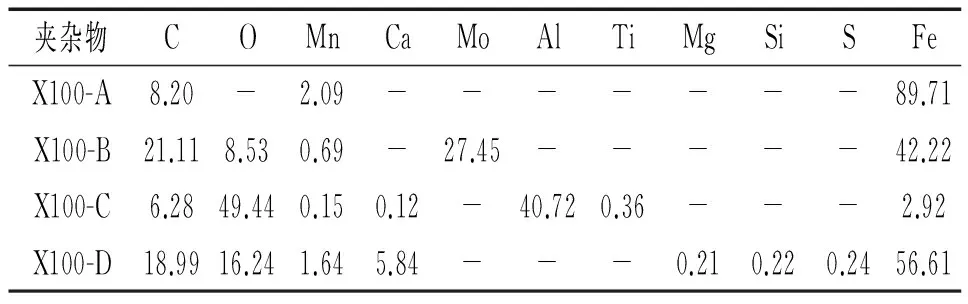

图6为X100钢HIC裂纹中夹杂物的微观形貌,夹杂物能谱分析结果见表4。图6(a)中所标示的圆形夹杂物X100-A为铁的碳化物,与X60钢中的夹杂物X60-A类似。据统计,X100钢的9个观察表面中共有4处X100-A夹杂,尺寸为3~6 μm。图6(a)中所标示的微小白色夹杂颗粒X100-B为钼元素的富集物,该种夹杂物在裂纹中存在多达上百个,尺寸均小于1 μm。钼元素能够抑制多边形铁素体的转变,促进高密度位错亚结构的针状铁素体及M/A组元的形成。图6(b)中所标示的白色多边形夹杂物X100-C为Al-Ca-O-Ti复合夹杂,据统计,在9个观察表面中共存在4处,尺寸为1~5 μm。这种夹杂物是在Al2O3夹杂的基础上富集了其他元素,如钙、锰等形成的复合型夹杂。其形态也受富集元素的含量大小而变化,如随着钙元素含量的提高,本来锋利的多边形Al2O3夹杂物会逐渐球化。图6(c)中所标示的方形黑色夹杂物X100-D为Mn-Ca-Si-Mg-O-S复合型夹杂物,在X100钢的9个观察表面存在3处,尺寸为3~7 μm。这四种夹杂物,除了钼元素的富集物是广泛存在于各种粗细裂纹中外,铁的碳化物、钙化的Al-O-Ti夹杂以及更加复杂的Mn-Ca-Mg-Si-O-S复合夹杂均出现在粗裂纹中。可见,后三种夹杂物是造成裂纹扩展的主要夹杂物,而钼元素的富集物对于裂纹扩展的作用不大。

(a) X100-A,X100-B (b) X100-C (c) X100-D 图6 X100钢裂纹中夹杂物的微观形貌Fig. 6 Micro-morphology of inclusions in the cracks of X100 steel

相比X60钢,X100钢中添加了更多的锰、钼、铜等合金元素,这些元素的加入在提高其力学性能的同时,也影响到了钢中夹杂物的元素分布,并在一定程度上影响了原有夹杂的形态和力学性能。X100钢中出现了钼的富集物、钙化的Al-O-Ti夹杂以及更加复杂的Mn-Ca-Mg-Si-O-S复合夹杂,这些区别于X60钢中的新型夹杂物对管线钢HIC性能产生的影响也有待于进一步研究。

3 结论

(1) 具有贝氏体组织的X100钢HIC试验后出现大量氢鼓泡和内部氢致裂纹,具有比X60钢更高的HIC敏感性。X60钢的细裂纹在珠光体/铁素体界面上形成,主要沿着铁素体晶界扩展;X100钢的细裂纹在贝氏体组织上形成,并可以从铁素体晶粒中穿晶扩展。

(2) X60钢中粗裂纹是由于夹杂物作为强的氢陷阱而形成,铁的碳化物和Al-O-Ti是其主要夹杂物,但是裂纹周围的夹杂物并不一定造成裂纹的深度扩展。

(3) X100钢中粗裂纹是由于贝氏体组织和夹杂物共同作用而形成。由于钢级的提高,晶粒尺寸下降,因夹杂物而形成的粗裂纹比X60钢小一个数量级。除了铁的碳化物和钙化的Al-O-Ti夹杂物外,由于添加了更多的合金元素,出现了更复杂的多元素夹杂物,如Mn-Ca-Mg-Si-O-S夹杂等,钼元素的富集物对于裂纹扩展的作用不显著。

[1]TORRES-ISLAS A,SALINAS-BRAVO V M,ALBARRAN J L,et al. Effect of hydrogen on the mechanical properties of X70 pipeline steel in diluted NaHCO3solutions at different heat treatments[J]. International Journal of Hydrogen Energy,2005,30(12):1317-1322.

[2]CHATTORAJ I,TIWARI S B,RAY A K,et al. Investigation on the mechanical degradation of a steel line pipe due to hydrogen ingress during exposure to a simulated sour environment[J]. Corrosion Science,1995,37(6):885-896.

[3]TABKHI F,AZZARO-PANTEL C,PIBOULEAU L,et al. A mathematical framework for modelling and evaluating natural gas pipeline networks under hydrogen injection[J]. International Journal of Hydrogen Energy,2008,33(21):6222-6231.

[4]HARDIE D,CHARLES E A,LOPEZ A H. Hydrogen embrittlement of high strength pipeline steels[J]. Corrosion Science,2006,48(12):4378-4385.

[5]DONG C F,LIU Z Y,LI X G,et al. Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking[J]. International Journal of Hydrogen Energy,2009,34(24):9879-9884.

[6]SHEI S A,KIM C D. A microstructural study of the sulfide stress cracking resistance of a Cr-Mo-V-B steel[J]. Corrosion,1985,41(1):12-18.

[7]PARK G T,KOH S U,JUNG H G,et al. Effect of microstructure on the hydrogen trapping efficiency and hydrogen induced cracking of linepipe steel[J]. Corrosion Science,2008,50(7):1865-1871.

[8]阮红志,赵征志,赵爱民,等. 高钢级X100管线钢的组织和析出相[J]. 材料热处理学报,2013,34(1):43-48.

[9]周民,衣海龙,杜林秀,等. X100管线钢中的异常偏析带分析[J]. 东北大学学报(自然科学版),2010,31(3):385-388,410.

[10]JIN T Y,LIU Z Y,CHENG Y F. Effect of non-metallic inclusions on hydrogen-induced cracking of API5L X100 steel[J]. International Journal of Hydrogen Energy,2010,35(15):8014-8021.

[11]AL-MANSOUR M,ALFANTAZI A M,EL-BOUJDAINI M. Sulfide stress cracking resistance of API-X100 high strength low alloy steel[J]. Materials & Design,2009,30(10):4088-4094.

[12]周民,马秋花,杜林秀,等. X100管线钢的组织性能[J]. 东北大学学报(自然科学版),2009,30(7):985-988.

[13]艾芳芳,徐小连,陈义庆,等. 夹杂物对油井管钢氢致开裂腐蚀的影响[J]. 腐蚀与防护,2012,33(5):422-425.

Relationship between Microstructure and HIC Susceptibility of X60 and X100 Pipeline Steels

LU Song-le1, LIU Wei1, WANG Ting-ting1, ZHANG Yi1, WANG Xue-min1, LU Min-xu

(1. Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China;2. Department of Materials Physics and Chemistry, University of Science and Technology Beijing, Beijing 100083, China)

HIC resistance testing of X60 and X100 pipeline steels was performed according to the NACE standard and analyzed by metallographic microscopy and scanning electron microscopy (SEM). The results show that HIC sensitivity of X100 steel was much higher and the amount of cracks in X100 steel was more than that in X60 steel. Tiny cracks were formed on the interface of pearlite/ferrite in X60 steel, and were formed in bainite phase of X100. Thick cracks were formed owing to iron carbide and Al-O-Ti inclusions in X60 steel, and due to the combined effect of baintie and inclusions in X100 steel. However, the grain size of X100 steel was smaller. As a result, thick cracks in X100 steel were much thinner than those in X60 steel. In addition to iron carbide and calcification of Al-O-Ti inclusions, Mn-Ca-Mg-Si-O-S type composite inclusions appeared in X100 steel and the enrichment of Mo had little influence on cracks.

X100 pipeline steel; hydrogen induced cracking(HIC); microstructure; inclusion

2014-11-24

科技支撑计划课题(2011BAE25B03)

柳 伟(1970-),副教授,博士,从事腐蚀与防护工作,13681205463,weiliu@ustb.edu.cn

10.11973/fsyfh-201512004

TG172

A

1005-748X(2015)12-1132-05