镍基高温合金Inconel718微铣削毛刺试验研究*

2015-11-03卢晓红武文毅王文韬裴兴林路彦君司立坤

卢晓红,武文毅,王文韬,裴兴林,路彦君,司立坤

(1.大连理工大学精密与特科加工教育部重点实验室,辽宁大连 116024;2.酒泉职业技术学院机电工程系,甘肃酒泉 735000)

镍基高温合金Inconel718微铣削毛刺试验研究*

卢晓红1,武文毅1,王文韬1,裴兴林2,路彦君1,司立坤

(1.大连理工大学精密与特科加工教育部重点实验室,辽宁大连 116024;2.酒泉职业技术学院机电工程系,甘肃酒泉 735000)

基于微小型机床的微铣削(Micro-milling)技术是加工镍基高温合金微小结构/零件的可行技术手段。文章通过镍基高温合金微铣削加工实验,利用扫描电子显微镜和能谱分析仪对刀具的磨、破损形态及局部化学成分和槽的表面形貌进行了研究分析,发现镍基高温合金微铣削毛刺形貌及成因与镍基高温合金传统切削或其他材料微铣削具有很大不同:首先,毛刺长度过长;其次,刀具磨损对鳞刺的产生有很大影响;鳞刺只出现在槽的一侧边界。在实验研究基础上,分析了毛刺的成因,为后续镍基高温合金微铣削毛刺的有效抑制研究提供参考。

镍基高温合金;微铣削;毛刺;鳞刺

0 引言

基于微小型机床的微铣削(Micro-milling)技术是加工微小零件和高精密零件的一种新兴加工技术,具有加工材料范围广、能实现三维曲面铣削、加工精度高、能耗小、设备投资少、效率高等突出优点,能加工出精度高达5μm以上,硬度大于45HRC的零件,曲面质量达到0.2μm或更小,细筋零件的厚度小至0.5μm或更小。是镍基高温合金微小结构/零件的可行技术手段。

金属切削毛刺是切屑与工件分离的过程中,部分残留在工件的边、角或已加工表面上,由于塑性变形所产生的微小突出物[1]。毛刺的存在会影响零件的配合,降低工件的尺寸精度,影响零件的使用性能。因此,通常都需要特殊的去毛刺工艺过程来除去毛刺,使零件精度满足公差要求。但是,在微细加工过程中,由于零件的特征尺寸很小,很难去除毛刺。因此,对于微小零件来说,首要的问题是抑制毛刺的产生。要抑制毛刺,首先要了解毛刺的形貌及成因。

Weinert K等[2]采用400μm的平头微铣刀进行了Ni-Ti形状记忆合金的微槽实验,在槽底发现了大量的切屑粘附现象,并且在微槽顶端有大量毛刺生成,他们指出这些问题是微铣削加工中的典型缺陷。Damazo B N等[3]的研究表明,加工过程中产生的毛刺对微薄壁结构的微铣削加工有明显的不利影响,限制了能够加工的薄壁结构的最小厚度。Lee和Dornfeld等[4-5]进行了微铣削铝和铜的实验,以不同的进给量和背吃刀量进行铣削实验,研究了微细铣削时产生的5种类型的毛刺。德国的J Schmidt等[6]对微细铣削进行了大量研究,发现:切削硬钢(52HRC)时,毛刺是影响微细铣削加工质量的主要因素,在每齿进给量为0.5μm时会出现几毫米长的毛刺。G.Bissacco等[7]指出:在微铣削加工中,由于尺度效应的存在,所加工微槽槽顶毛刺尺寸相对较大。Aramcharoen等[8]分析了微铣削加工中最小切削厚度效应对表面加工质量和毛刺形成的影响,发现使用存在倒棱或者圆角的切削刃可以抑制毛刺的形成。倪海波进行了微铣削加工毛刺的形成过程仿真与实验研究[9]。孙雅洲[10]采用微型平头立铣刀对锻铝6061进行微细立铣沟槽实验,得出背吃刀量和进给量增大时,毛刺尺寸增大的结论。

镍基高温合金微小结构件具有广阔的应用前景,但目前,镍基高温合金微铣削相关研究几乎没有,作者在对镍基高温合金微铣削加工实验的基础上,得到镍基高温合金微铣削毛刺形貌及成因与镍基高温合金传统切削或其他材料微铣削具有很大不同。在实验研究基础上,分析了毛刺的成因,为镍基高温合金微铣削毛刺的有效抑制研究提供参考。

1 试验设备及测量设备

本实验在自主搭建的立式微型数控铣床上进行(图1)。机床的本体尺寸为194mm×194mm×400mm,机床的工作空间尺寸为50mm×50mm×102mm,主轴最高转速140000r/min,驱动系统重复定位精度0.2μm,采用全闭环控制,分辨率为0.1μm。

实验完毕后采用日本KEYENCE公司的VHX-600E型超大景深数码显微镜、日本电子公司的JSM-5600LV型扫描电子显微镜和英国OXFORD公司的能谱分析配件对刀具的磨、破损形态及局部化学成分和槽的表面形貌进行研究分析。

图1 立式微型数控铣床

2 镍基高温合金微铣槽表面形貌随切削时间的变化

实验用材料为镍基高温合金Inconel718。选用日进公司生产的MX230双刃硬质合金微铣刀进行实验,切削刃直径0.3mm,切削刃长度0.6mm,螺旋升角30°,刀柄直径4mm。

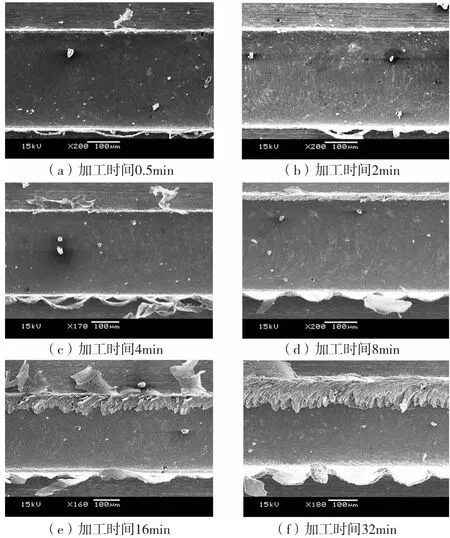

实验参数如下:主轴转速60000r/min,每齿进给量0.6μm/齿,切削深度20μm,刀具悬伸量15mm。设计单因素试验,研究表面形貌随刀具磨损(切削时间)的变化规律。实验一共6组,每组实验的切削参数一样,切削时间分别为0.5、2、4、8、16、32分钟。不同加工阶段槽底形貌变化如图2所示。

图2 镍基高温合金微铣削不同加工阶段槽底形貌变化

可以看出,在微铣削镍基高温合金过程中,被加工表面形貌的主要特点有:①槽底面有很多微小的凹坑,其分布位置随机,但是其数量和密度随着切削时间的增加而增加。这些凹坑是导致槽底面粗糙度变差的直接原因;②当刀具切削到一定时间后,在已加工槽壁的一侧会出现鱼鳞状的、向槽底面中心延伸的、层叠堆积的毛刺,其长度会随着切削时间的增长而增长,严重影响被加工槽的尺寸精度。该毛刺的形态和鳞刺的形态很像,而且微铣削Inconel718的过程与鳞刺形成的原因比较相似,因此该种毛刺有可能是一种特殊的鳞刺。

3 槽壁毛刺的形貌特点

图3所示为实验中加工表面的毛刺SEM图,表1为该处化学成份百分比。

图3 毛刺局部放大SEM视图

表1 毛刺化学成份百分比

从图2可以看出,槽底毛刺数量众多,层层堆积,使得槽底部与被加工表面(侧壁)相连;而从能谱分析中可以发现,该毛刺组成元素和工件的组成元素一样,含量百分比一致,没有刀具涂层或刀具基体的组成元素。

鳞刺是在已加工表面上的鳞片状毛刺,在中低等的切削速度下,用高速钢、硬质合金或陶瓷刀具切削某些塑形金属时可能会出现鳞刺,而且研究表明,切削速度的增大并不能使鳞刺消失,只是减小鳞刺的高度。根据现有的相关研究,鳞刺可以在下述三种情况下形成:①形成节状切屑或单元切屑时;②形成伴有积屑瘤的带状切屑时;③形成无积屑瘤的带状切屑时。镍基高温合金微铣削的切削情况与鳞刺成因情况极为相似。因此推测该毛刺应属于鳞刺。但是该鳞刺与传统加工中产生的鳞刺有不同之处:

(1)长度过长。可能原因:传统鳞刺主要是因为加工表面导裂而形成,是已加工表面被拽裂而突起形成鳞刺。在本实验中,由于刀具的切削能力下降,在层积阶段,切削层被挤压的金属沿积屑瘤表面流出后并没有形成新的切屑,底部没有被切断,还残留在已加工表面上,因此形成了超长的鳞刺。

(2)在本实验中,该鳞刺并不是一直存在,而是从第4分钟后才开始逐渐出现,并且鳞刺的长度不断增加。可能原因:本实验中的变量只有时间,因此可以推测刀具磨损对鳞刺的产生有很大的影响。

(3)从加工表面状态可以看出,鳞刺只出现在槽的一侧边界,另一侧比较平整,可能原因:与铣削加工的特点有关。具体原因分析见第四部分。

4 镍基高温合金微铣削毛刺成因分析

通过对该毛刺的特点进行分析总结,推断其形成的过程为:铣削过程中刀尖在切入工件时会使工件产生变形,刀具随主轴转动对未加工表面进行挤压,第一变形区内的材料收剪切力的作用而产生滑移,与工件分离,进而形成切屑,如图4a所示。

图4 微铣过程中形成鳞刺的过程推测

正常情况下,随着刀具的转动,切屑会弯曲(如图4b),形成弯曲应力并不断增大,在弯曲应力和剪切应力的共同作用下,达到材料的应变极限后,切屑会分离出工件,被冷却空气带走(如图4c)。之后刀尖继续进行切削,形成下一个切屑并重复之前的过程(如图4d~图4f)。当刀具磨损量较小时,刀尖切削能力强,切屑从形成到脱离工件的行程短,能及时断屑;但当刀尖部位磨损较为严重时,切削能力大幅下降,加上最小切削厚度的影响,使切屑在形成后不能及时断屑,因此当刀具在即将脱离工件的位置形成切屑时,由于刀具在切削很短一段距离后就切出工件,第一变形区受到的应力不足以使切屑分离工件(如图4h),而继续连接在被加工表面上。当刀具从工件切出时,未切断的切屑便残留在槽侧壁上,之后切出的刀具对该毛刺进行推挤,使其形成顺着刀具旋转方向弯曲的条状毛刺(如图4i)。由于微铣中每齿进给量很小,因此该毛刺在槽壁上层叠累积,连绵不断,极大的影响了槽的尺寸精度,并且该毛刺与槽壁连接紧密,在后期处理中极难被去除掉,所以有必要杜绝这种毛刺在加工中出现。

5 结论

微细铣削过程中产生的微型毛刺通常很难去除,但可以通过改变可控变量控制毛刺的尺寸和类型,使其达到最小化。显然,要实现对毛刺的控制,就要了解毛刺的形成及其影响因素。毛刺的形成是一个非常复杂的材料变形过程,其影响因素众多,尤其像微铣削镍基高温合金这种含有硬质点的难加工材料切削过程,建立毛刺形成模型是非常困难的。本文通过镍基高温合金微铣削试验,发现鳞刺只出现在槽的一侧边界,另一侧比较平整;由于微铣中每齿进给量很小,毛刺在槽壁上层叠累积,连绵不断,极大的影响了槽的尺寸精度,并且该毛刺与槽壁连接紧密,在后期处理中极难被去除掉,所以有必要杜绝这种毛刺在加工中出现。后续工作将围绕镍基高温合金微铣削毛刺的有效抑制进行深入研究。

[1]张海军,黄燕华,袁光辉,等.微靶零件微铣削毛刺实验研究[J].制造技术与机床,2012(7):134-138.

[2]Weinert K,Kahnis P,Petzoldt V,et al.Micro-Milling of Steel and NitiSMA[C].55th CIRP General Assembly,STCC section meetingpresentation file,Antalya,turkey.2005.

[3]Damazo B N,Davies M A,Dutter B S.A Summary of Micro-milling Studies[C].Proc 1st European Society Precis Eng Nanotechnol,Germany,1999.

[4]Lee Kiha,Dornfeld,David A.An experimental study on burr formation in micro milling aluminum and copper[J]. Technical Paper-Society of Manufacturing Engineers.MR,2002(MR02-202):1-8.

[5]Lee Kiha,Dornfeld,David A.Micro-burr formation and minimization through process control[J].Precision Engineering,2005,29(2):246-252.

[6]Schmidt J,Tritschler H.Micro cutting of steel[J].Microsystem Technologies,2004,10(3):167-174.

[7]G Bissacco,H N Hansen,LDe Chiffre.Micromilling of Hardened Tool Steel for Mould Making Applications[J].Journal of Materials Processing Technology,2005(167):201-207.

[8]Aramcharoen,Mativenga P T.Size Effect and Tool Geometry in Mcro-milling of Tool Steel[J].Precision Engineering,2009(33):402-407.

[9]倪海波.微铣削加工毛刺的形成过程仿真与实验研究[D].哈尔滨:哈尔滨工业大学,2012.

[10]孙雅洲,张庆春,高强,等.微细铣削毛刺形成研究[J].现代制造工程,2006(4):69-72.

(编辑 李秀敏)

Experimental Study on Burrs in Micro-milling Nickel-base Superalloy Inconel718

LU Xiao-hong1,WU Wen-yi1,WANG Wen-tao1,PEI Xing-lin2,LU Yan-jun1,SI Li-kun

(1.Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education,Dalian Liaoning 116024,China;2.Department of Electical Engineering,JiuquanVocationl&Technical College,Jiuquan Gansu 735000,China)

Micro milling technology which is based on the micro machine tool is one of the feasible skills processing the Nickel-based superalloy micro constructions/parts.Micro-milling Nickel-based superalloy tests have been carried out and then the wear/break features and the chemical component of the testing tool as well as the surface features of the testing slots have been researched.Results show that the burrs'features and causes in micro milling Nickel-based superalloy have great differences from the traditionally milling Nickel-based superalloy and micro milling other materials.Firstly,the length of the burrs is too long.Secondly,tool wearing has great effects on the scales'formation.Thirdly,the scales only appear on the one side of the testing slots.Based on the tests and researches,formation of the burrs has been studied to provide

for controlling the burrs in micro milling Nickel-based superalloy effectively.

nickel-base superalloy;micro-milling;burrs;scales

TH161;TG506

A

1001-2265(2015)01-0001-03 DOI:10.13462/j.cnki.mmtamt.2015.01.001

2014-04-12;

2014-05-06

国家自然科学基金(51305061);高等学校博士学科点专项科研基金(20120041120034);中央高校基本科研业务费专项资金资助(DUT13LAB13)

卢晓红(1978—),女,内蒙古宁城人,大连理工大学副教授,博士,研究方向为微铣削加工、数控机床功能部件综合性能检测、可靠性技术、优化算法,(E-mail)lxhdlut@dlut.edu.cn。