工业管道设计中的应力分析

2015-10-31谭果张承丽

谭果 张承丽

(中机国际工程设计研究院有限责任公司湖南长沙 410000)

工业管道设计中的应力分析

谭果张承丽

(中机国际工程设计研究院有限责任公司湖南长沙410000)

我国经济的发展,世界瞩目,那么随着经济水平的不断提高,我国各个领域的发展也随着繁荣起来,各种管道工程的施工建设就是其中之一,现今社会,管道随处可见,它几乎已经成为了人们生活中的所不能缺少的重要部分,这样的情况下,管道工程的质量就成为了人们所广泛关注的问题,尤其是工业管道,为了能够保障其使用以及安装过程中的安全,对其进行应力测试是非常必要的。但是由于管道工程的结构复杂,检测技术难度较大,同时我国在这个方面的校核标准也不够完善,因此,对工业管道的应力测试造成很大阻碍,本文从几点对其展开的分析,希望人们对其重要性能够了解的更加深入,进而使其得到更进一步的发展。

工业管道;设计优化;应力分析

引言

工业管道的合理设计,可以做到节省投资,节约能源,方便施工,使装置能长、满、优运行。工业管道与压力容器相比,其特点各不相同。管道种类的不同,其压力测试标准也不相同,我们这里所说的工业管道应力分析,主要是真多管道的整体系统而进行的测试,而压力容器的应力分析,是对局部所进行了测试。由此可见,工业管道的测试范围大,技术难度也随之增大,并且管道整体的结构比较复杂,我们在进行测试之前需要对其结构经行全面的了解和分析,进而采取最为有效的措施来进行应力测试,保障其数据的可靠性。

1 工业管道应力分析的特征

工业管道具有自身的特点,并且现阶段,我国在工业管道应力分析方面还存在一定的缺陷,造成这些问题的最主要因素就是校核准则的不完善,不科学。这就要求相关的工作人员要更加努力,积极地总结经验,虽然这是一个漫长的过程,但是还是要对其校核准则进行完善和改革,使其能够更加适应实际的需求。工业管道应力分析的特征包括很多方面,具体如下:

①在进行管道应力测试的时候,工作人员对其薄膜应力以及局部韧性的分析不够彻底,进而使得同一次的应力测试中应力没有与总体薄膜应力相对应,局部薄膜应力与弯曲应力也没有相对应,这样的情况普遍存在于工业管道的应力测试中。在一次应力校核准则中往往忽视了对一次弯曲应力和一次局部薄膜应力进行校核,而只对一次总体薄膜应力进行了校核。②计算一次应力主要是为了避免管道在安装的时候承受不住压力而塌下来。计算二次应力是为了防止管道在发生热变形之后是否会出现问题,通过二次应力计算管道是否发生偏移、移位,并防止并排管道所产生的相互影响。③二次应力校核具有着自身的操作方式,最主要是针对其结构的安定性,只需满足结构安定性条件,就可以避免工业管道产生低周疲劳。④一次应力校核主要是校核工业管道的纵向应力,其最主要的特点是不遵循剪应力理论,二次应力校核虽然遵循的是最大剪应力,但其计算应力过程中不会计算管道轴向立,只考虑管道弯矩和扭矩的作用。

通过前文论述,我们已经明确了管道应力特征,从微观上来讲,通过静力分析和动力分析的结合,管道应力分析对管系的组成部分进行了准确的计算,从而最大程度的减少了外加载荷与应力作用对管道进行的破坏,在避免管道系统自震和气柱自震方面发挥了重要作用;从宏观上来讲,管道的应力分析为管道设计提供了基础,促进了管道安全性评价的得出。管道应力分析能够优化化工设计、推动了安全生产进程,并且节约了材料和资金,实现了安全、合理、效益共存多赢局面。总而言之,管道应力分析是一项十分重要的内容。

2 工程介绍

某输气管道工程,新建输气管道设计压力10MPa,对输气末站进行应力分析,其中输气站场模型相关数据见表1~2。

3 安装工况

输气管道站场在室外建设,管道的安装温度为10.5℃,应力分析主要涉及到管道自重W产生的应力。文中分析的管道为站场管系,设计系数为0.5,根据《输气管道工程设计规范》规定,水压试验压力为15MPa,应力分析主要涉及到管道自重W以及水压p。温度应力是影响管道的主要因素之一,对于埋地段,温度设为定值;对于地上管道,为最苛刻温度(最低取-22.5℃,最高取40.1℃)。应力分析包括管道自重W、内压P和温度T的应力(如图1)。

表1 站场应力分析模型基本参数

表2 埋地管道土壤数据

图1 输气管道站场应力模型

对于管道的热伸长量,一般需要满足应力需要及安装要求,做到不碰撞,不使支吊架滑落即可,对于站场地面管线,其热伸长量不宜大于60mm.对于管道的挠度,除了满足管系安装的相关要求外,在应力分析中建议管系中悬空管道的挠度最大不超过38mm。

4 工况分析

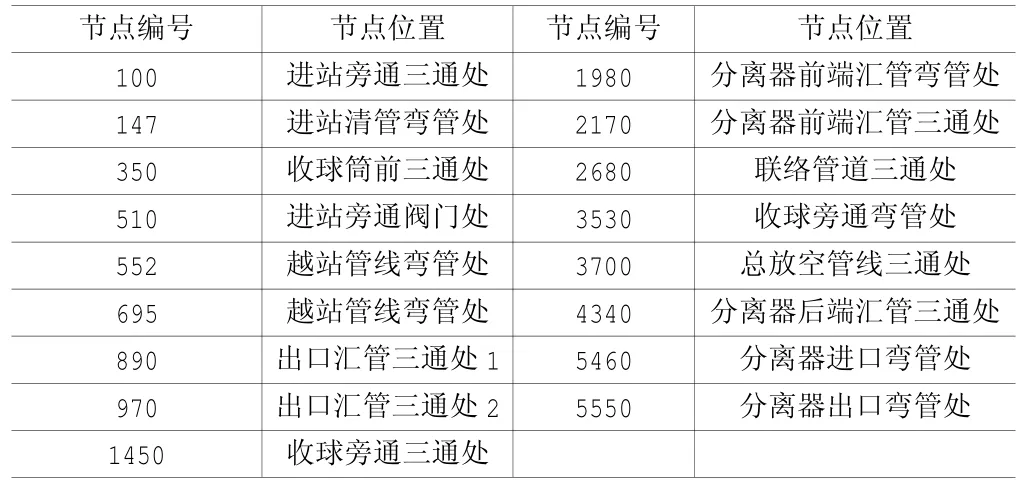

工况分析分为两部分:常规工况分析,分析安装、试压、运行工况下的应力结果;清管条件下的运行工况分析。在CAESARⅡ建立输气管道站场应力分析模型,选取重要的节点对各个工况进行分析,各节点选取见图2。各关键节点位置见表3。对站场管道模型分别进行安装工况、试压工况和运行工况分析,各工况分析中最大应力见表4。

图2 应力分析模型

由表4可知,在安装工况、试压工况和运行工况条件下,其中最大应力发生进站旁通阀门处,工况条件为试压工况,最大应力为329.44MPa,应力百分比为66.36%。因此,站场应力模型各节点处应力百分比都满足需求。

5 结束语

我国经济的发展,世界瞩目,那么随着经济水平的不断提高,我国各个领域的发展也随着繁荣起来,各种管道工程的施工建设就是其中之一,现今社会,管道随处可见,它几乎已经成为了人们生活中的所不能缺少的重要部分,这样的情况下,管道工程的质量就成为了人们所广泛关注的问题,尤其是工业管道,为了能够保障其使用以及安装过程中的安全,对其进行应力测试是非常必要的。但是由于管道工程的结构复杂,检测技术难度较大,同时我国在这个方面的校核标准也不够完善,因此,对工业管道的应力测试造成很大阻碍,文章从几点对其展开的分析,希望人们对其重要性能够了解的更加深入,进而使其得到更进一步的发展。

表3 部分关键节点位置

表4 工况分析结果

[1]《石油化工管道伴管和夹套管设计规范》(SH/T3040-2012)[S].

[2]潘红良.应用导热胶泥伴管的伴热效率研究[J].天然气工业,2005(2):172~175.

[3]《石油化工金属管道工程施工质量验收规范》(GB50517-2010)[S].

TH122

A

1673-0038(2015)26-0019-02

2015-5-28

谭果(1988-),男,助理工程师,硕士,从事工程设计工作。