电动叉车势能回收系统控制策略研究

2015-10-29张克军

张克军 陈 剑

1.合肥工业大学,合肥,230009 2.安徽合力股份有限公司,合肥,230601

电动叉车势能回收系统控制策略研究

张克军1,2陈剑1

1.合肥工业大学,合肥,2300092.安徽合力股份有限公司,合肥,230601

提出了一种基于双能量源、变转速容积调速的电动叉车势能回收系统方案,建立了势能回收系统和势能回收效率的数学模型,设计了电机转速模糊PI控制系统,给出了势能回收系统的控制策略。利用AMESim和MATLAB软件进行了势能回收系统仿真分析,最后通过实车实验研究来检验仿真模型的有效性和仿真结果的正确性。研究结果表明,模糊PI控制系统的控制效果优于传统PI控制器的控制效果,该控制策略能实现势能的高效率回收,达到控制目的。

电动叉车;势能回收系统;控制策略;模糊PI控制

0 引言

叉车的工作装置采用液压驱动,其运动形式为频繁的往复运动和回转运动。由于各运动部件的惯性都比较大,所以减速制动时会释放出大量的能量。这部分能量通常消耗在控制阀的阀口上,不仅浪费了能量,还会导致系统发热和元件寿命降低[1]。叉车势能回收系统可以很好地解决上述问题。移动机械能量回收系统的基本思想是把动能和势能转化成其他形式的能量。在移动机械领域有三种能量回收方式:一种是基于蓄能器的能量回收系统;一种是基于蓄电池或超级电容器的能量回收系统;还有一种是基于飞轮的能量回收系统[2]。无论采用哪种能量回收方式,能量回收的效率都是关注的热点。采用合适的控制策略是提高势能回收效率的关键。

文献[3]设计了液压挖掘机势能回收系统,提出了闭环PID调节液压马达排量的控制策略。文献[4]分析了液压挖掘机的结构,研究了液压挖掘机能量回收的方法,对比分析了带节流调速和不带节流调速的能量回收策略,提出了基于液压蓄能器-电动机-发电机的能量回收控制策略。文献[5]以提高串联式混合动力汽车的燃油经济性为目标,基于模糊控制理论,设计了一种发电机组的动态控制策略。

本文提出了基于双能量源(铅酸蓄电池组和超级电容器组)、变转速容积调速的势能回收系统方案,建立了势能回收系统的数学模型,推导了势能回收效率的表达式,设计了电机转速模糊PI控制系统,给出了势能回收系统的控制策略。

1 势能回收系统方案及工作原理

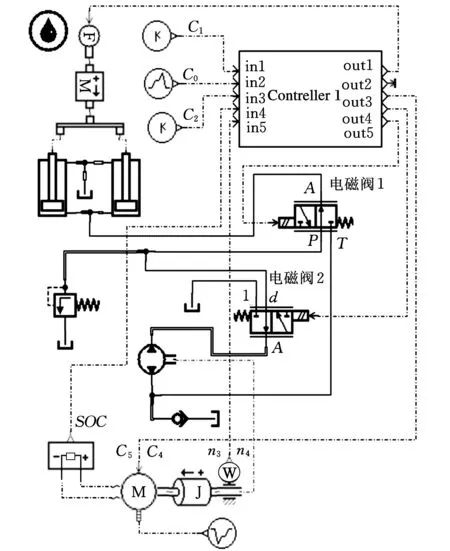

1.1势能回收系统方案

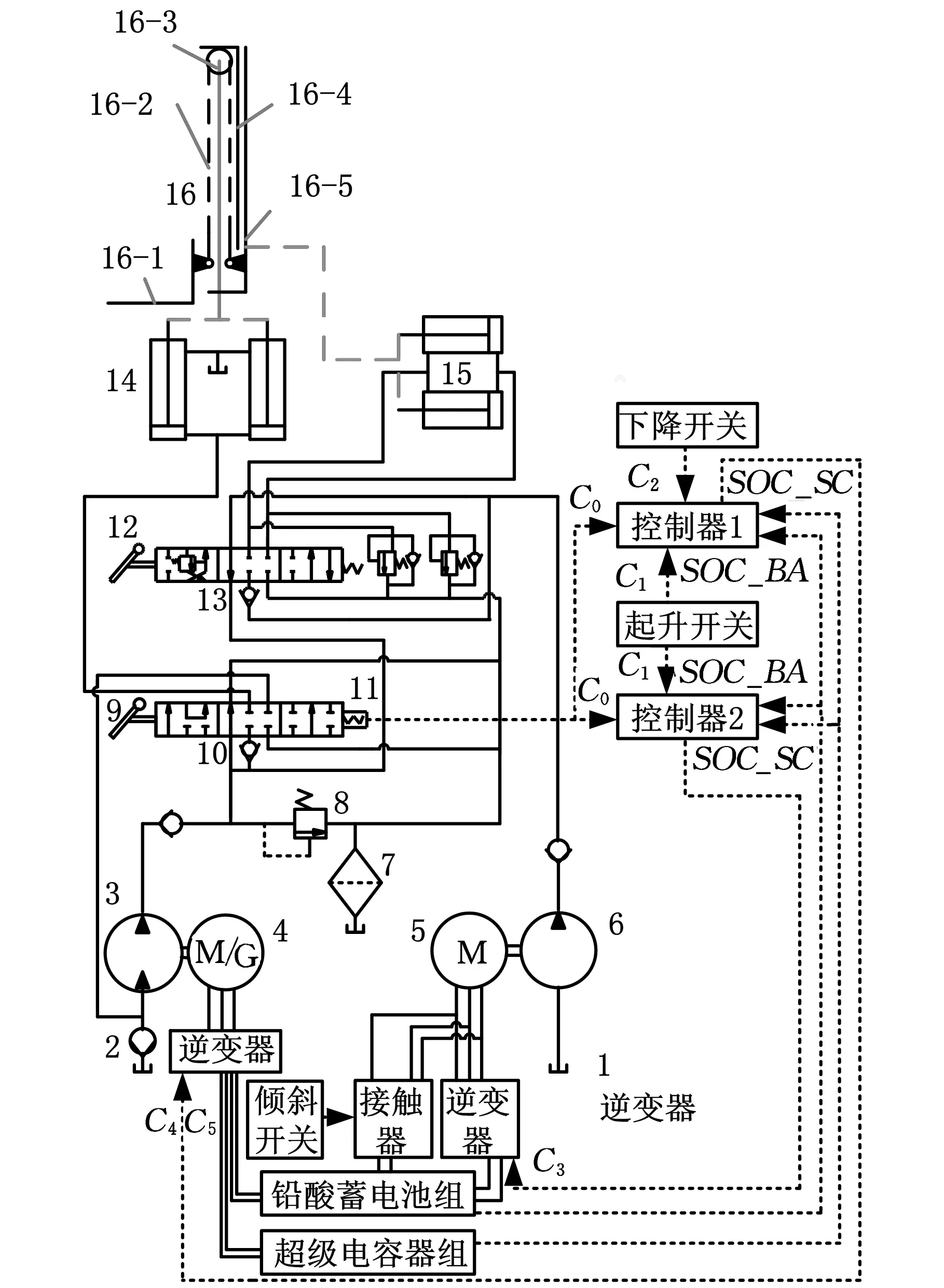

电动叉车势能回收系统方案如图1所示,主要由门架装置、升降油缸、倾斜油缸、升降油缸换向阀、倾斜油缸换向阀、升降操纵手柄、倾斜操纵手柄、溢流阀、单向阀、回油过滤器、液压油泵A、液压油泵/液压马达、电动机A、电动机/发电机、起升电位器、控制器1、控制器2、逆变器、接触器、铅酸蓄电池组、超级电容器组、起升开关、下降开关及倾斜开关等组成。门架装置主要由外门架、内门架、货叉架(含货叉)、起重链条及定滑轮组成。起升开关与升降操纵手柄相连,倾斜开关与倾斜操纵手柄相连。升降油缸的缸筒固定在外门架上,升降油缸的活塞杆安装在内门架上,定滑轮安装在内门架上,链条跨过定滑轮,一端固定在外门架上,另一端与货叉架相连。外门架通过驱动桥固定在叉车的车架上;内门架通过门架滚轮安装在外门架上,并且可以在外门架上往复运动;货叉架通过门架滚轮安装在内门架上,并且可以在内门架上往复运动。升降油缸通过一套滑轮机构驱动电动叉车的货叉(货物放在货叉上)起升和下降,倾斜油缸驱动门架(货叉安装在门架上)的前倾和后仰。

1.液压油箱 2.单向阀 3.液压油泵/液压马达 4.电动机/发电机 5.电动机A 6.液压油泵A 7.回油过滤器 8.溢流阀 9.升降操纵手柄 10.升降油缸换向阀 11.起升电位器 12.倾斜操纵手柄 13.倾斜油缸换向阀 14.升降油缸 15.倾斜油缸 16.门架装置 16-1.货叉架(货叉) 16-2.起重链条 16-3.定滑轮 16-4.内门架 16-5.外门架图1 电动叉车势能回收系统方案

货叉下降过程可回收的能量远大于货叉倾斜过程可回收的能量,故本文不考虑货叉倾斜过程的能量回收。本文提出的势能回收系统可以回收和利用货叉(含负载)下降时的势能,达到节约能源的目的;采用双能量源方案解决了势能回收系统对高功率密度和高能量密度能量源的需求;在货叉起升和货叉下降过程中,采用变转速容积调速方案,实现了系统输入功率和负载所需功率的完全匹配,无节流损失和溢流损失,提高了系统效率,降低了因系统发热造成的能量损失。

1.2势能回收系统工作原理

势能回收系统可以实现货叉起升功能、货叉下降功能、货叉前倾功能及货叉后仰功能,本文主要分析货叉起升功能及货叉下降功能。

(1)货叉起升功能。电动机/发电机4驱动液压油泵/液压马达3,电动机A5驱动液压油泵A6,两个液压油泵输出的液压油合流后经升降油缸换向阀10的右位到升降油缸14的无杆腔,推动升降油缸的活塞杆动作;升降油缸的活塞杆推动内门架上升,同时通过起重链条及定滑轮带动货叉架(货叉)向上运动,实现货叉起升功能。液压油泵/液压马达3和液压泵A6的最大出口压力由溢流阀8调定。超级电容器组或铅酸蓄电池组(由控制策略确定)通过逆变器给电动机/发电机4供电,铅酸蓄电池组通过逆变器给电动机A5供电;货叉起升过程为电动机-液压油泵调速,货叉起升速度由控制器1和控制器2控制。

(2)货叉下降功能。在负载及门架装置重力的作用下,货叉架(货叉)向下运动,同时通过起重链条及定滑轮带动内门架向下运动;内门架带动升降油缸14的活塞杆向下运动,升降油缸无杆腔的液压油经升降油缸换向阀10的左位回到液压油泵/液压马达3(此时作为液压马达使用)的进油口,推动液压马达旋转,实现货叉下降功能。液压油泵/液压马达3驱动电动机/发电机4(此时用于发电机模式)工作,发电机通过逆变器对超级电容器组或铅酸蓄电池组(由控制策略确定)充电,实现势能回收。通过升降油缸换向阀10内部油道的合理设计实现液压油泵/液压马达的同向旋转。货叉下降过程为发电机-液压马达调速,货叉下降速度由控制器1控制。

2 势能回收系统数学模型

2.1叉车门架动力学模型

叉车门架下降过程的动力学方程为

(1)

m=m0+m2+0.5m1+0.5m3

式中,m0为负载质量,kg;m1为内门架质量,kg;m2为货叉架及货叉质量,kg;m3为升降油缸运动部件质量,kg;g为重力加速度,m/s2;Ff为门架运动的摩擦阻力,N;Fc为升降油缸活塞杆受力,N;a为货叉下降加速度,m/s2;δ为门架旋转质量转换系数[6]。

δ主要与门架滚轮的转动惯量及门架滚轮的半径有关,其数值可按下式计算:

(2)

式中,Jw为门架滚轮的转动惯量,kg·m2;r为门架滚轮的半径,m。

2.2升降油缸的力平衡方程

升降油缸的力平衡方程为

Fc-p1A1=m3ac+bcvc+Ff c

(3)

式中,p1为升降油缸无杆腔压力,Pa;A1为升降油缸活塞面积,m2;Ff c为升降油缸活塞运动的摩擦阻力,N;bc为升降油缸运动部件及负载的黏性阻尼,N·s/m;vc为升降油缸活塞的运动速度,m/s;ac为升降油缸活塞的加速度,m/s2。

由图1及定滑轮的原理可知:

vc=0.5v

(4)

ac=0.5a

(5)

式中,v为货叉下降速度,m/s。

2.3液压马达的力矩平衡方程

液压马达的力矩平衡方程为

(6)

式中,Dm为液压马达的弧度排量,m3/rad;Jm为液压马达及发电机的转动惯量,kg·m2;ω为液压马达的角速度,rad/s;Tf为液压马达的摩擦转矩,N·m;Tg为发电机的再生制动转矩,N·m;p2为液压马达的入口压力,Pa;bm为液压马达回转的黏性阻尼,N·m/s。

p2与p1间的关系由下式确定:

p2=p1-pf

(7)

式中,pf为换向阀及液压管路的压力损失,Pa。

2.4电机模型

电机是影响电动叉车势能回收的主要因素之一,门架势能回收时,电机用作发电机,电机的制动转矩越大,回收的制动能量也越多。典型电机具有中低速恒转矩、中高速恒功率的转矩特性,即[7]

(8)

式中,TN为电机额定扭矩,N·m;PN为电机额定功率,kW;nN为电机额定转速,r/min;n为电机的实际转速,r/min。

电机的发电功率为

Pm=Tgωgηg

(9)

式中,ηg为电机的发电效率;ωg为电机的角速度,rad/s。

电机的角速度与液压马达的角速度相等,即有ωg=ω。

电机的发电能量为

Eg=∫Pmdt

(10)

式中,t为电机发电时间,s。

2.5势能回收效率数学模型

势能回收效率由负载(含门架自重)势能和货叉下降过程中发电机对超级电容器组充电的能量Esc决定。势能回收效率计算式为

ηt=Esc/Ep=Egηsc/Ep

(11)

式中,Ep为负载(含门架自重)势能,J;ηsc为发电机到超级电容器组的能量转换效率。

负载(含门架自重)势能计算公式为

(12)

式中,h为门架起升高度,m。

货叉下降过程中电机的发电能量计算公式为

Eg=∫UIdt

(13)

式中,I为电流,A;U为电压,V。

假设忽略门架运动摩擦阻力Ff、升降油缸活塞运动的摩擦阻力Ff c、液压马达的摩擦转矩Tf、换向阀及液压管路的压力损失pf及发电机到超级电容器的能量转换效率ηsc对势能回收效率的影响,则由式(1)~式(13)可得势能回收效率的表达式:

ηt=

(14)

B=A1/Dm

(15)

式中,A1为升降油缸活塞面积,m2。

在门架下降势能回收过程中,液压马达的角速度与货叉下降速度之间的关系由下式确定:

ω=Bvηcyηhm=Cv

(16)

式中,ηcy为升降油缸的容积效率;ηhm为液压马达的容积效率。

把式(16)代入式(14)可得

ηt=

(17)

ηt=

(18)

3 控制策略

3.1电机转速模糊PI控制系统设计

由式(18)可以看出,电动叉车势能回收效率与货叉下降加速度有关,货叉下降加速度越小(速度越平稳),势能回收效率越高。为此采用模糊PI控制系统对电机转速进行控制,以提高势能回收效率。电机转速模糊PI控制系统就是将电机转速误差和转速误差变化率作为模糊控制的输入,对PI控制器的这2个参数进行模糊在线自整定,从而使PI控制器具有较强的自适应能力。

模糊控制是以模糊结合论、模糊语言变量及模糊逻辑推理为基础的一种计算机控制方法。从控制器智能性来看,模糊控制属于智能控制的范畴,它利用计算机来实现人的控制经验,而这些经验多是用语言表达的具有模糊性的控制规则。

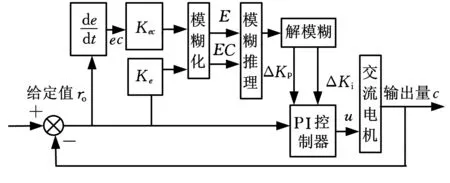

电机转速模糊PI控制系统由模糊控制器和参数自整定PI控制器组成,其基本原理如图2所示。其中,Kec和Ke分别表示ec及e的量化因子。

图2 电机转速模糊PI控制系统原理图

图2中,给定值ro为电机的目标转速,输出量c为电机的实际转速,PI控制器输出量u为电压信号。模糊PI控制系统引入了模糊推理判断思想,可以根据不同的误差e及误差变化率ec对PI控制器的两个参数Kp、Ki进行在线自整定。

3.2模糊控制器设计

设计模糊控制器为两输入两输出模糊控制器,输入变量为电机转速误差e及电机转速误差变化率ec,输出变量为PI参数的增量ΔKp、ΔKi。模糊控制器首先把输入量转化成模糊变量,然后根据预先设定好的模糊控制规则给出此时合适的PI参数的增量,再将这些参数进行反模糊化,得到的精确量送给参数可调的PI控制器,进而修正PI控制器的参数Kp、Ki,以满足不同E和EC对控制器参数的不同要求。

电机转速误差e、转速误差变化率ec、输出变量ΔKp、ΔKi的变化范围定义为模糊集上的论域,其论域为{-6,-5,-4,-3,-2,-1,0, 1, 2, 3,4,5,6},模糊子集为{负大,负中,负小,零,正小,正中,正大},简记为{NB,NM,NS,Z,PS,PM,PB},隶属度函数均采用三角形分布隶属度函数。模糊推理采用Mamdani推理法,解模糊采用重心法。

采用测得的电机实际转速与设定值比较来求得e和ec。设e和ec的实际变化范围分别为[-Ne,Ne]和[-Nec,Nec],对其进行模糊化处理,通过量化因子Ke和Kec将其从基本论域映射到相应的模糊集论域中。选取e的量化因子Ke=6/Ne,ec的量化因子Kec=6/Nec,这样便将e和ec转化成在[-6,6]之间的量值。

PI参数调整采用增量式算法:

Kp(k)=Kp(k-1)+ΔKp(k)

(19)

Ki(k)=Ki(k-1)+ΔKi(k)

(20)

式中,Kp(k)和Ki(k)为第k次PI参数;ΔKp(k)和ΔKi(k)为PI参数的增量。

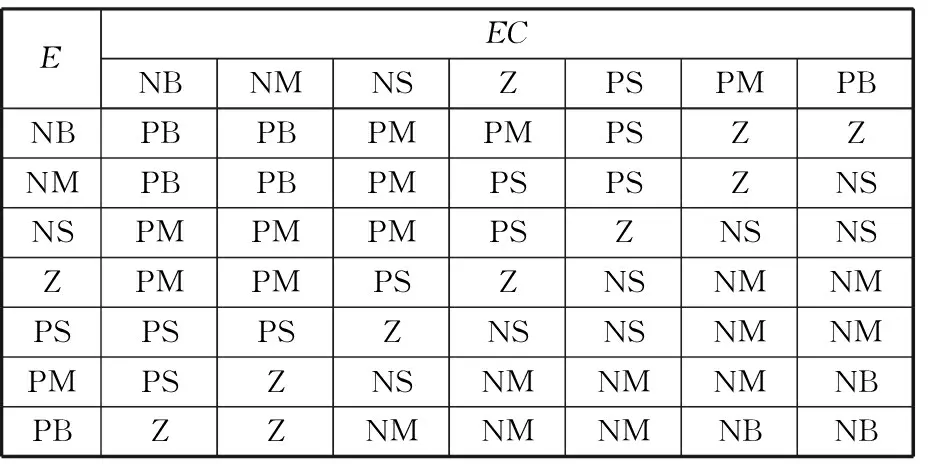

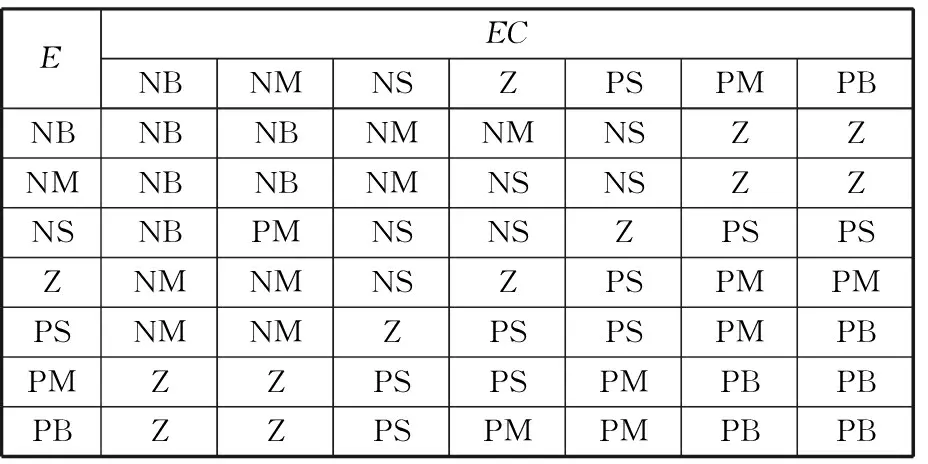

模糊控制器的核心是建立合理的模糊控制规则,输出变量ΔKp、ΔKi的控制规则如表1及表2所示。

表1 ΔKp的模糊规则表

表2 ΔKi的模糊规则表

3.3势能回收系统控制策略

电动叉车势能回收系统主要回收负载下降过程中的能量。本文提出的势能回收系统控制策略如图3所示。电位器信号为电压信号,其变化范围是0.05~1 V,当升降油缸换向阀10处于中位时,C0=0.5 V;并且C0的取值随着升降操纵手柄前推幅度的增大而增大;当升降操纵手柄9后拉时,0.05 V≤C0<0.5 V,并且C0的取值随升降操纵手柄后拉的幅度增大而减小。起升开关信号C1和下降开关信号C2都为开关信号,它们取值都为0或1,当取1时,表示开关动作,向控制器发出请求信号,当0时,表示开关不动作。SOC_SC和SOC_BA分别为超级电容器组和铅酸蓄电池组的荷电状态,其取值范围都为0.2~0.9。升降油缸的速度由电动机/发电机的转速(与液压泵/马达的出口/入口流量成正比)决定,电动机/发电机的转速与电位器信号控制器1和控制器2为模糊PI控制器,该控制策略可以总结为7个步骤。

图3 电动叉车势能回收系统控制策略

(1)判断驾驶员是否发出起升指令或下降指令,若两个指令都没发出,则返回继续判断。

(2)若驾驶员发出起升指令,计算并判断铅酸蓄电池组及超级电容器组的荷电状态。

(3)若铅酸蓄电池组的荷电状态SOC_BA<0.2,则系统不执行起升动作,返回继续判断。

(4)若铅酸蓄电池组的荷电状态SOC_BA>0.2,且超级电容器组的荷电状态SOC_SC>0.2,则计算电动机4和电动机5的目标转速;启动电动机4和电动机5,且由超级电容器组和铅酸蓄电池组共同给电动机4供电,铅酸蓄电池组给电动机5供电,实时检测电动机4和电动机5的实际转速,计算实际转速和目标转速间的误差及误差变化率,控制器1和控制器2通过模糊推理产生电压信号分别调整电动机4及电动机5的转速。

(5)若铅酸蓄电池组的荷电状态SOC_BA>0.2,且超级电容器组的荷电状态SOC_SC<0.2,则计算电动机4和电动机5的目标转速;启动电动机4和电动机5,且由铅酸蓄电池组给电动机4和电动机5供电,实时检测电动机4和电动机5的实际转速,计算实际转速和目标转速间的误差及误差变化率,控制器1和控制器2通过模糊推理产生电压信号分别调整电动机4及电动机5的转速。

(6)若驾驶员发出下降指令, 判断超级电容器组的荷电状态。

(7)若超级电容器组的荷电状态SOC_SC<0.9,则计算发电机4的目标转速;启动发电机4,实时检测发电机4的实际转速,计算实际转速和目标转速间的误差及误差变化率,控制器1通过模糊推理产生电压控制信号调整发电机4的转速,发电机发出的电流给超级电容器组充电。若SOC_SC>0.9,则发电机发出的电流给铅酸蓄电池组充电。

4 系统建模与仿真分析

4.1系统建模

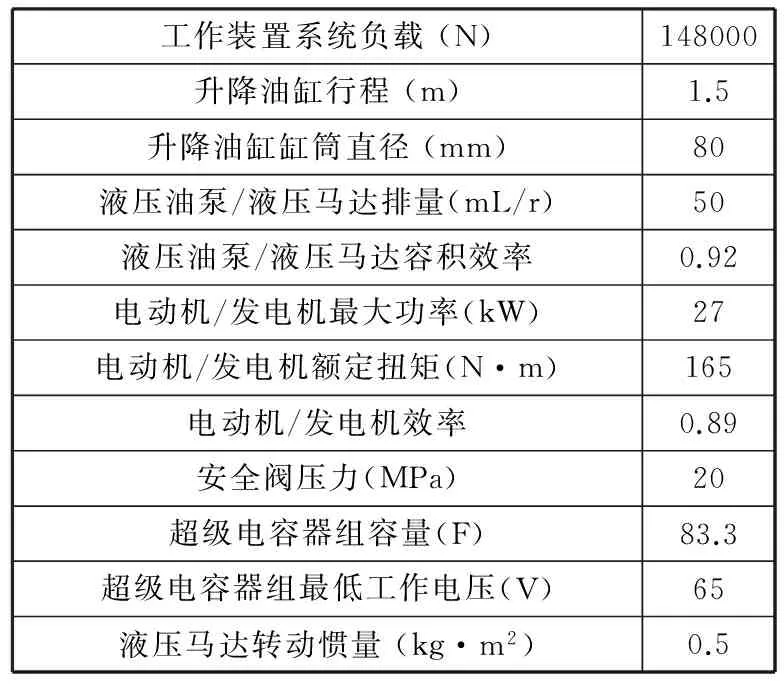

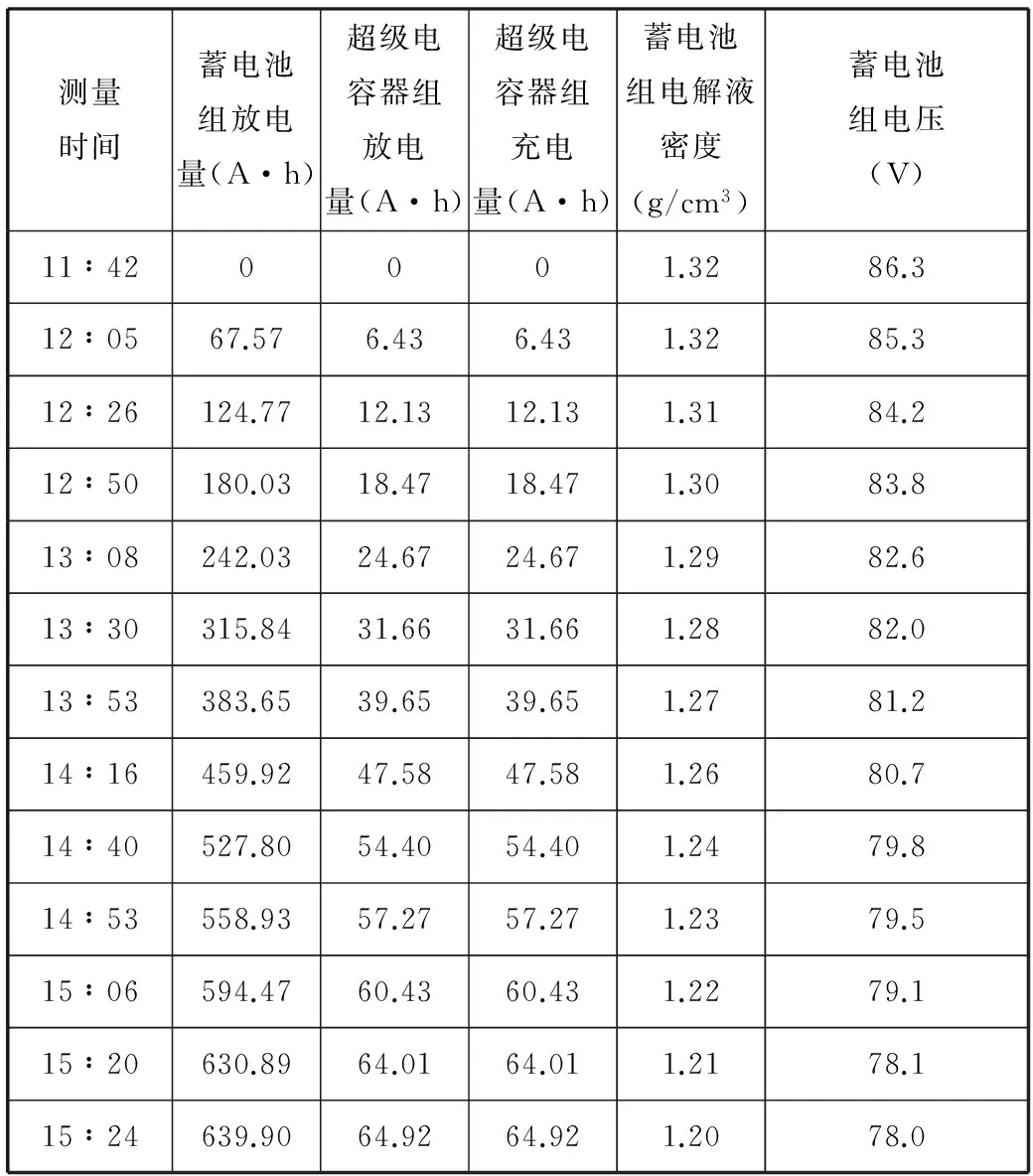

为了验证电动叉车势能回收系统的控制策略,建立了基于AMESim和MATLAB/Simulink的电动叉车势能回收系统模型。仿真模型如图4所示,该模型用两个电磁阀模拟升降油缸换向阀(手动换向阀),用力信号模拟工作装置系统的负载,势能回收系统的控制策略(图3)用MATLAB/Simulink建模,仿真模型主要模拟货叉下降过程,货叉上升过程只考虑单电动机供油情况,势能回收系统的能量源只考虑超级电容器组。仿真模型参数如表3所示。

图4 电动叉车势能回收系统仿真模型

工作装置系统负载(N)148000升降油缸行程(m)1.5升降油缸缸筒直径(mm)80液压油泵/液压马达排量(mL/r)50液压油泵/液压马达容积效率0.92电动机/发电机最大功率(kW)27电动机/发电机额定扭矩(N·m)165电动机/发电机效率0.89安全阀压力(MPa)20超级电容器组容量(F)83.3超级电容器组最低工作电压(V)65液压马达转动惯量(kg·m2)0.5

4.2仿真结果分析

4.2.1控制效果对比

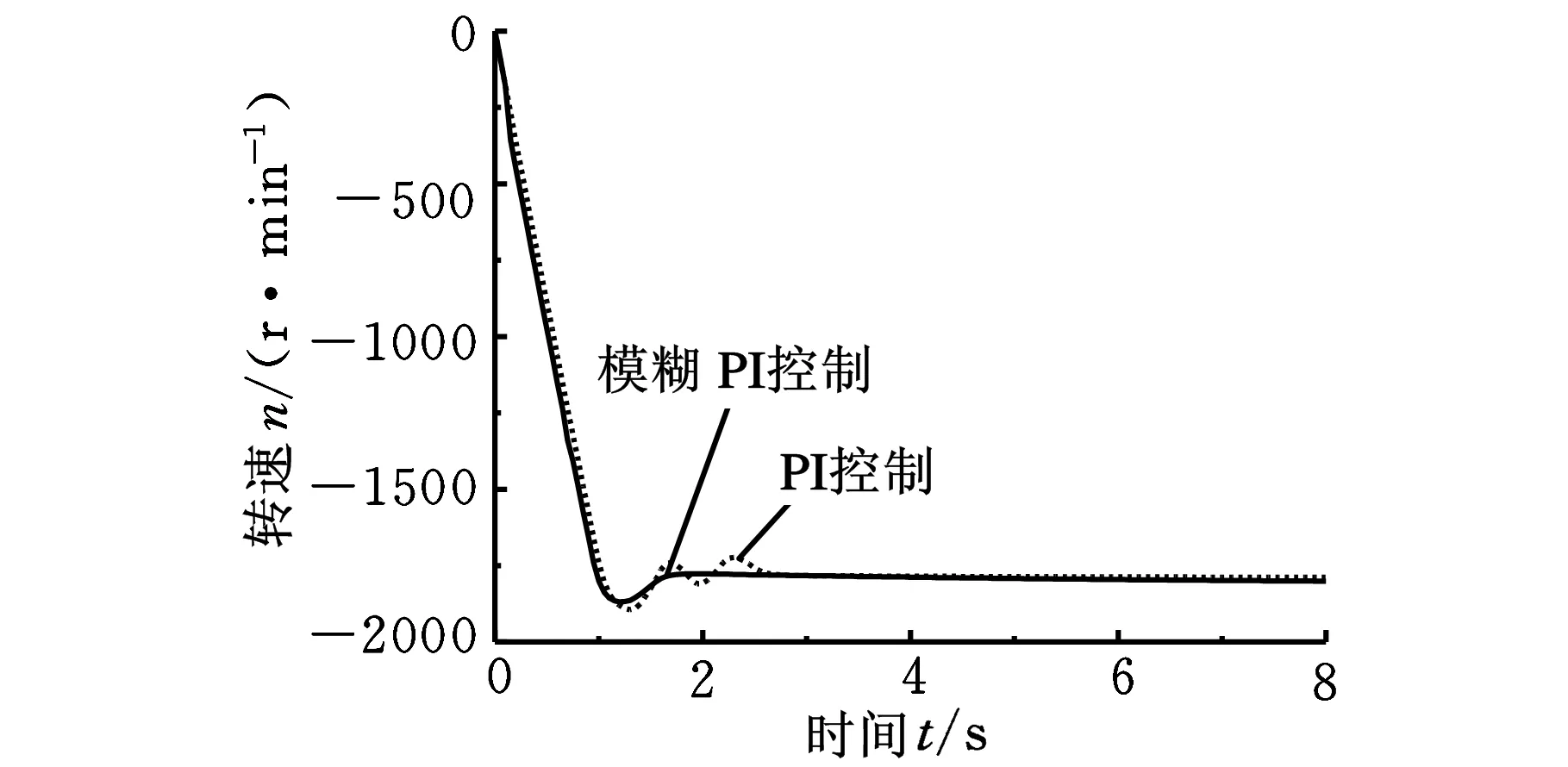

利用图4所示的仿真模型,分别采用传统PI控制器和模糊PI控制系统对电机转速进行控制,电机转速曲线如图5所示。

图5 电机转速曲线

由于模拟货叉下降过程,电机工作在发电机模式,故电机转速为负值。仿真结果表明,采用模糊PI控制,系统调节时间短,动态性能和稳态性能都达到显著改善,模糊PI控制系统的控制效果明显优于传统PI控制器的控制效果。

4.2.2势能回收效率

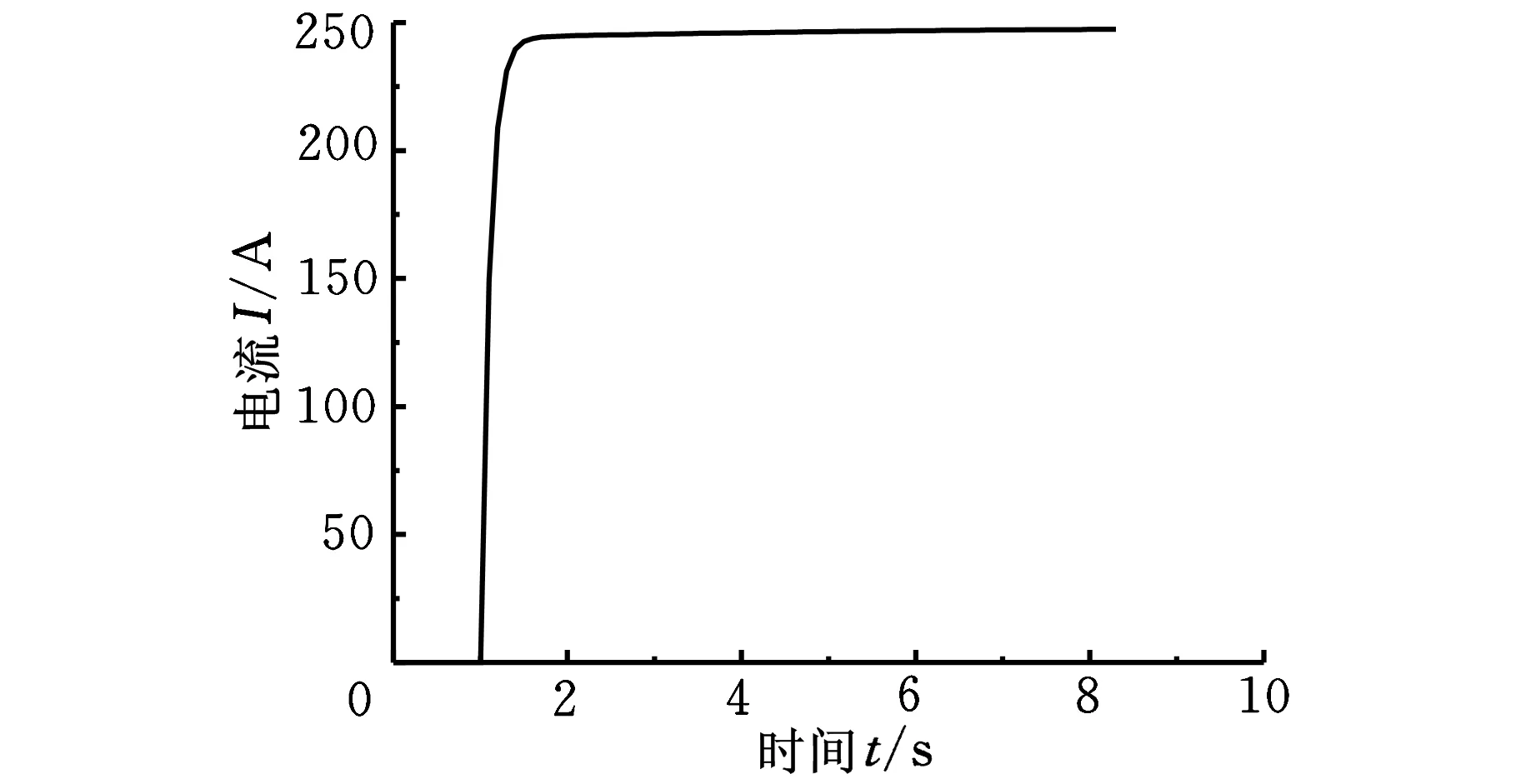

势能回收效率ηtp由负载势能(含门架自重)Ep和货叉下降过程中发电机发电的能量Eg决定。

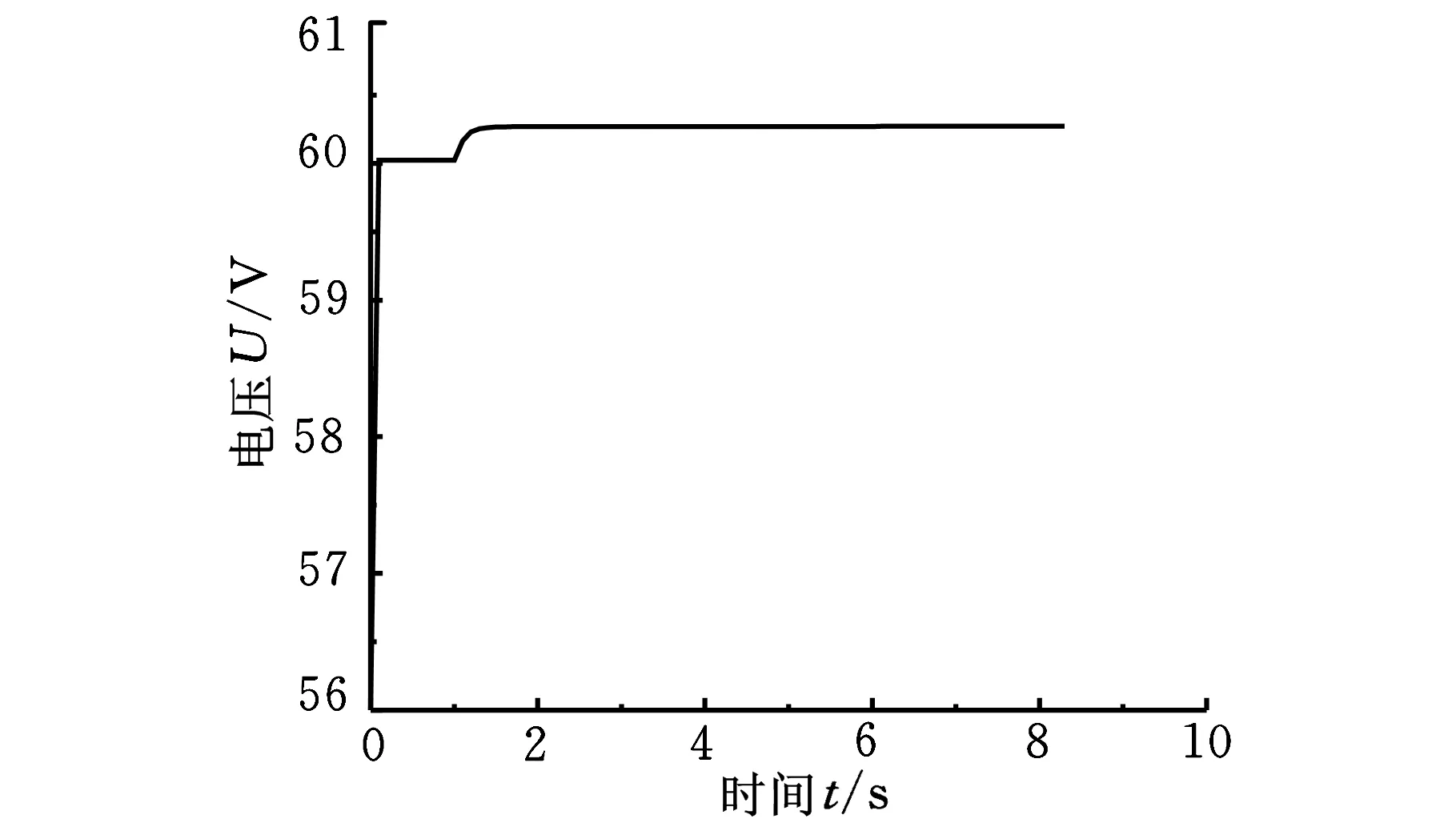

由式(11)、式(12)及式(13),电机的发电电流I按图6取值,电机的发电电压U按图7取值,电机的发电时间t按图6取值。门架装置主要参数按表4取值,经计算可得负载质量为7000 kg时的势能回收效率为50.4%。仿真结果表明,提出的控制策略可以实现势能的高效率回收,达到了控制目的。

图6 电机发电电流

图7 电机发电电压

升降系统最大起升高度hmax(m)3额定负载质量m0(kg)7000内门架质量m1(kg)438货叉及货叉架质量m2(kg)533升降油缸运动部件质量m3(kg)117

5 实车试验

根据提出的控制策略调试样机,样机外观如图8所示,为了验证势能回收效果,本文不考虑制动能量回收。对传统电动叉车和带势能回收系统的电动叉车进行能量消耗试验,叉车试验路线如图9所示。

图8 样机外观图

图9 电动叉车能量消耗试验运行路线

能量消耗试验中叉车循环运行顺序如下:①电动叉车在A处装载标准试验负荷(本文为7000 kg),以标准试验载荷状态沿路径1退行并转至X处;②由X处沿路径2前行并转至B处;③在B处门架起升2000 mm后再下降至距地面300 mm处;④由B处沿路径3退行并转至Y处;⑤由Y处沿路径4前行并转至A处;⑥在A处门架起升2000 mm后再下降至距地面300 mm 处[8]。

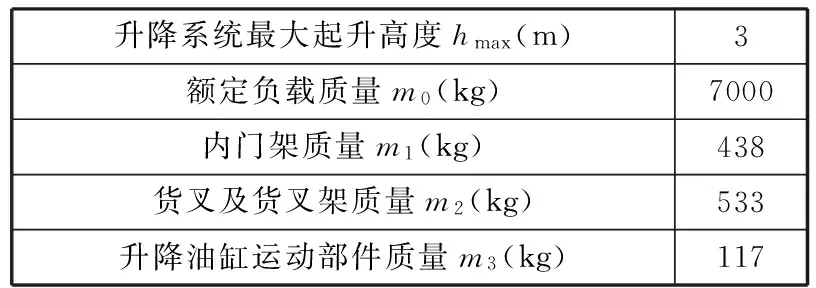

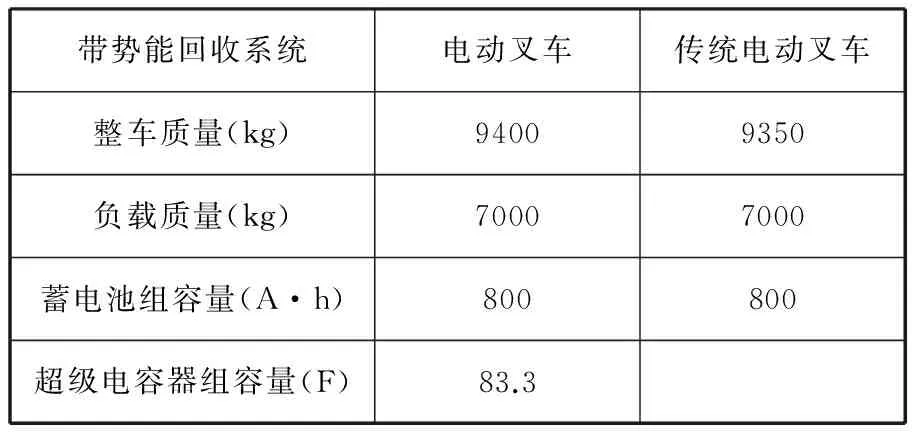

两种试验电动叉车的基本参数如表5所示,带势能回收系统电动叉车能量消耗试验结果如表6所示,传统电动叉车能量消耗试验结果如表7所示。

表5 试验电动叉车的基本参数

表6 带势能回收系统的电动叉车能量消耗试验数据

由表5可以看出两种电动叉车的整车质量基本一致(传统电动叉车的整车质量小50kg),两种叉车的负载完全一致(均为7000 kg),这样,在相同的试验条件下,两种电动叉车的能量消耗应基本一致。传统电动叉车由单一能量源(铅酸蓄电池组)供电,带势能回收系统的电动叉车由双能量源(铅酸蓄电池组和超级电容器组)供电。

表7 传统电动叉车能量消耗试验数据

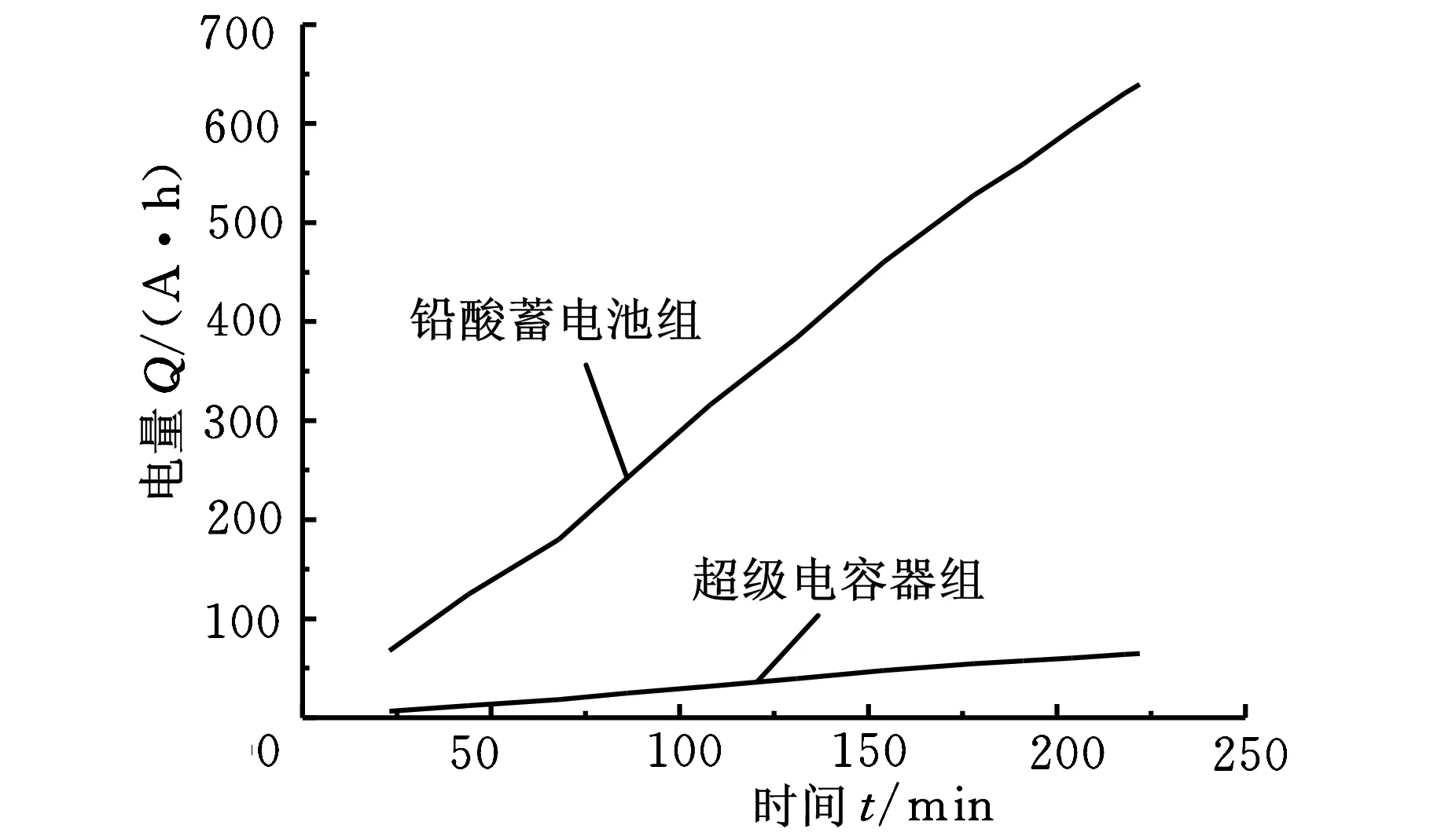

由表6可以看出超级电容器组充放电的电量相等,表明回收的能量得到充分利用。超级电容器组充放电的电量相等的原因是:为了保证回收能量充分利用,整车能量管理策略规定在叉车行驶和起升过程中优先使用回收的能量(超级电容器组储存的能量)。能耗试验的测量点选择在图9的B处(门架起升前记录超级电容器组充放电的电量),此时回收的能量完全被消耗,超级电容器组的放电量等于充电量。由表6可得电动叉车势能回收系统对超级电容器组的充电量曲线及铅酸蓄电池组的放电量曲线,如图10所示。

图10 能量源的充/放电量曲线

由图10可以看出,在能耗试验工作循环过程中,铅酸蓄电池组的放电量随时间呈线性增加,循环结束时,放电量为639.9A·h。势能回收系统对超级电容器组的充电量随时间呈线性增加,循环结束时,充电量为64.92A·h。由表6可以看出,势能回收系统对超级电容器组的充电量占能量源(铅酸蓄电池组和超级电容器组)总放电量的9.2%,势能回收效果明显。

由表6及表7可得两种电动叉车铅酸蓄电池组的放电量曲线,如图11所示。

图11 铅酸蓄电池组放电量曲线

由图11可以看出,在能耗试验工作循环过程中,在相同的试验时间中,传统电动叉车铅酸蓄电池组的放电量大于带势能回收系统的电动叉车铅酸蓄电池组的放电量。原因是:在能耗试验过程中,传统电动叉车仅由铅酸蓄电池组供电,带势能回收系统电动叉车由双能量源供电(超级电容器组回收负载势能并供电动叉车起升和行走过程使用)。试验结果表明:带势能回收系统电动叉车不仅可以回收负载的势能,而且回收的能量也得到充分应用。

由表6及表7可以看出,带能量回收系统电动叉车能耗试验的工作循环时间为222 min;传统电动叉车能耗试验的工作循环时间为199 min。带能量回收系统的电动叉车相对传统电动叉车可以延长工作时间11.6%。

6 结论

(1)提出了基于双能量源(蓄电池组和超级电容器组)、变转速容积调速的电动叉车势能回收系统方案,建立了势能回收系统的数学模型,推导了势能回收效率的表达式。

(2)设计了电机转速模糊PI控制系统和模糊控制器,给出了电动叉车势能回收系统控制策略。

(3)在AMESim及MATLAB环境下,建立了势能回收系统的仿真模型,并对势能回收系统进行仿真分析。仿真结果表明,模糊PI控制系统的控制效果明显优于传统PI控制器的控制效果;在给出的控制策略下,势能回收效率为50.4%。

(4)对实车进行试验研究,验证了仿真模型的有效性和仿真结果的正确性。试验结果表明,带能量回收系统的电动叉车相对传统电动叉车可以延长工作时间11.6%,势能回收效果明显。

[1]张彦廷,王庆丰,肖清.液压驱动惯性系统能量回收的节能试验研究[J].机床与液压,2007,35(7):91-92.

Zhang Yanting,Wang Qingfeng,Xiao Qing.Experimental Research on Energy-Saving with Energy Regeneration for Hydraulic Powered Inertial System[J].Machine Tool& Hydraulics, 2007,35(7):91-92.

[2]Minav T,Immonev P,Laurila L,et al.Electric Energy Recovery System for a Hydraulic Forklift—Theoretical and Experimental Evaluation[J].IET Electric Power Applications,2011,5(4):377-385.

[3]裴磊.混合动力挖掘机势能回收系统的研究[D].杭州:浙江大学,2008.

[4]Lin Tianliang,Wang Qingfeng,Hu Baozan,et al.Research on the Energy Regeneration Systems for Hybrid Hydraulic Excavators[J].Automation in Construction,2010,19:1016-1026.

[5]林巨广,顾杰,余向东.基于模糊理论的SHEV发电机组控制策略研究[J].中国机械工程,2013,24(14):1983-1987.

Lin Juguang,Gu Jie,Yu Xiangdong. Study on SHEV Generator Group Control Strategy Based on Fuzzy Theory[J]. China Mechanical Engineering,2013,24(14):1983-1987.

[6]汪贵平.纯电动汽车驱动与制动能量回收控制策略研究[D].西安:长安大学,2009.

[7]郭金刚,王军平,曹秉刚.电动车最大化能量回收制动力分配策略研究[J].西安交通大学学报,2008,42(5):607-611.

Guo Jinggang,Wang Junping,Cao Binggang.Brake Force Distribution Strategy for Electric Vehicle Based on Maximum Energy Recovery[J].Journal of Xi’an Jiaotong University,2008,42(5):607-611.

[8]中国机械工业联合会.GB/T 3300-2010,平衡重式叉车,整机试验方法[S].北京:机械工业出版社,2010.

(编辑袁兴玲)

Research on Potential Energy Recovery System Control Strategy for Electric Forklifts

Zhang Kejun1,2Chen Jian1

1.Hefei University of Technology,Hefei,2300092.Anhui Heli Co., Ltd., Hefei,230601

A potential energy recovery system for electric forklift was proposed based on dual-source energy storage system and volumetric speed control,the mathematical model of energy recovery system and the mathematical model of potential energy recovery efficiency were given,fuzzy PI control system for motor speed control was designed,control strategy of potential energy recovery system was given.AMESim and MATLAB were used to analyse potential energy recovery system,then through experimental study the effectiveness of simulation model and the accuracy of simulation results were tested. The results show that control effect of fuzzy PI control system is superior to that of traditional PI controller and the control strategy can realize the potential energy efficient recycling,so the control purpose is achieved.

electric forklift;potential energy recovery system;control strategy;fuzzy PI control

2014-02-11

国家火炬计划资助项目(2012GH041261);安徽省科技计划资助项目(11010202181)

TH137.7DOI:10.3969/j.issn.1004-132X.2015.06.026

张克军,男,1971年生。合肥工业大学噪声振动工程研究所博士研究生,安徽合力股份有限公司高级工程师。主要研究方向为机械系统动态性能及低噪声设计。陈剑,男,1962年生。合肥工业大学噪声振动工程研究所教授、博士研究生导师。