航空钛合金结构件铣削刀具性能模糊综合评判

2015-10-29王盛璋杨吟飞

赵 威 王盛璋 何 宁 李 亮 杨吟飞

南京航空航天大学,南京,210016

航空钛合金结构件铣削刀具性能模糊综合评判

赵威王盛璋何宁李亮杨吟飞

南京航空航天大学,南京,210016

目前国内航空制造业对钛合金铣削刀具的选择仍缺少系统的评价方法,往往造成实际加工过程中刀具成本增加、加工质量不稳定、加工效率低下等问题。为此,根据航空钛合金结构件的工艺特点,应用模糊数学理论构建了面向航空钛合金结构件粗精加工的铣削刀具性能的模糊综合评判模型;设计了考虑航空钛合金结构件典型难加工特征的基准件,制定相应的加工工艺并进行铣削加工试验;最后应用所构建的模糊综合评判模型进行了刀具性能评判。结果表明,所构建的模糊综合评判模型可以快捷、有效地评判刀具性能,为航空钛合金结构件铣削刀具的合理选择与刀具性能的综合评判提供了一条新途径。

钛合金;铣削;刀具性能;模糊评判

0 引言

钛合金凭借其优越的性能被广泛应用于航空结构件中,但由于钛合金材料及其结构的难加工性,因而对铣削刀具提出了很高的要求。钛合金加工是一种条件恶劣的强力切削,刀具对钛合金加工的成功与否,起着不可替代的关键作用[1]。快速合理地选择铣削刀具对实现航空钛合金结构件的高效率、高精度以及高可靠性加工至关重要。

为了快速合理地选择铣削刀具,必须了解刀具的切削性能以适应不同的结构特征。多年来,国内外对钛合金加工刀具进行了大量的研究,如研究刀具的几何参数对切削力的影响[2-3],刀具材料与工件材料的匹配性[4],刀具的磨损机理以及磨损对加工质量的影响等[5]。这些研究对于钛合金加工中刀具的选择与研发具有重要的指导意义。然而,以往对钛合金加工刀具的研究忽略了典型结构特征对刀具性能的影响,同时缺乏有效的综合评判方法对刀具进行性能评价。刀具切削性能受到多种复杂因素的影响,同一把刀具加工不同结构特征往往表现出不同的加工效果,因而现有的试切法或单一经验公式模型很难综合评判刀具的切削性能。模糊数学是运用数学方法研究和处理带有模糊现象的一种数学理论和方法,能较好地解决模糊的、难以量化的以及各种非确定性的问题,具有重要的工程应用价值[6-9]。

本文以航空钛合金结构件铣削刀具性能为研究对象,基于模糊数学理论并结合钛合金粗精加工的工艺特点分别构建粗精加工铣削刀具性能的综合评判模型,最后通过铣削试验验证了该评判模型的可行性。

1 模糊综合评判模型

模糊综合评判是对受多种因素影响的事物进行全面评价的一种十分有效的多因素决策方法,基本思想是利用模糊线性变换原理和最大隶属度原则,考虑与被评价事物相关的各个因素,对其进行合理的综合评价[10]。对于航空钛合金结构件的铣削加工,影响刀具性能的因素较为复杂,而单因素评价刀具性能较片面。因此,本文针对航空钛合金结构件粗精加工中小型铣削刀具,分别构建了刀具性能模糊综合评判模型,以进行刀具性能综合评判。

1.1粗加工刀具性能评判模型

在粗加工铣削中着重考虑加工效率和刀具磨损,故在模型的构建中以金属去除率和刀具后刀面磨损作为评价指标。

(1)因素集和评价集。设因素集U={u1,u2},u1表示刀具后刀面磨损;u2表示金属去除率。这两个因素的权重记为A=(α1,α2)。评价集V={v1,v2,v3,v4},v1表示刀具性能优秀,v2表示刀具性能良好,v3表示刀具性能一般,v4表示刀具性能差。

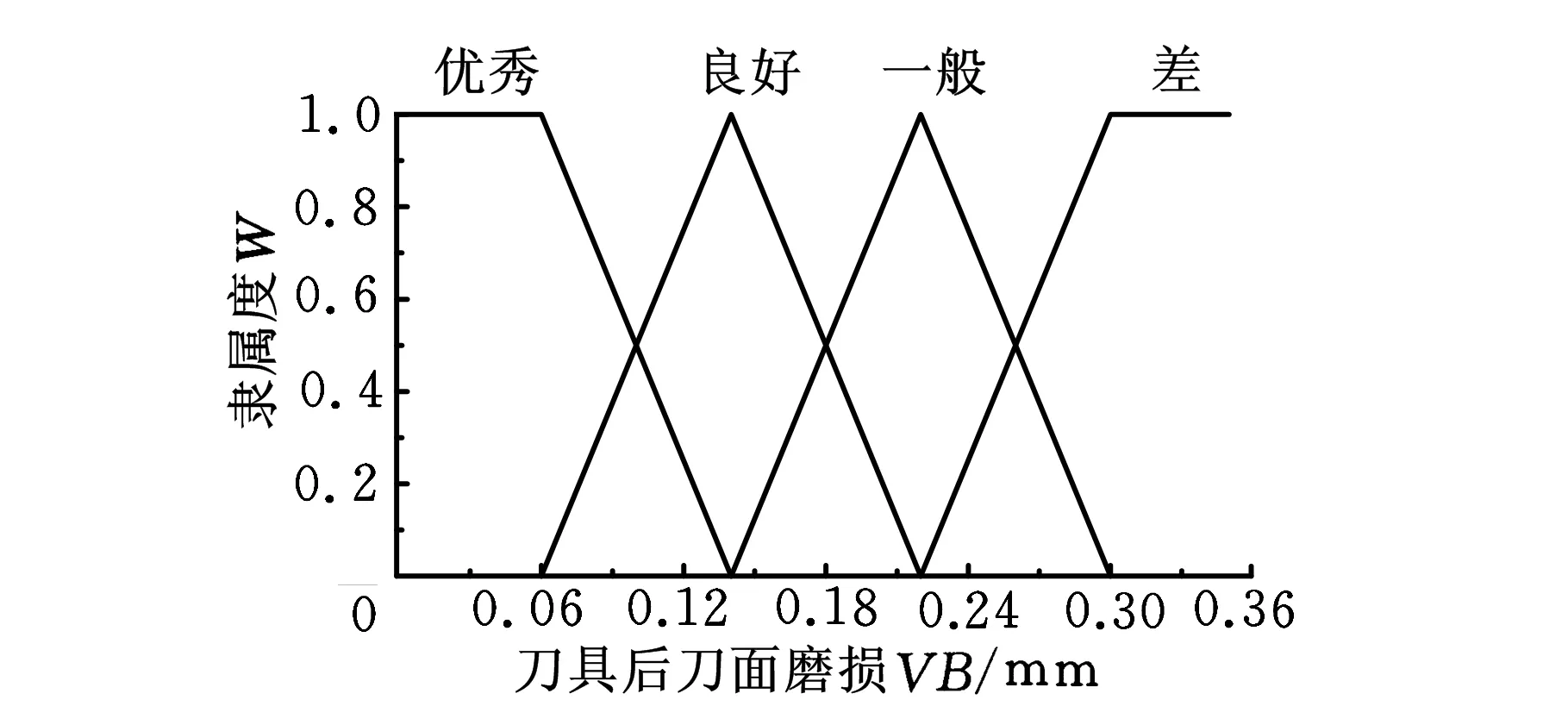

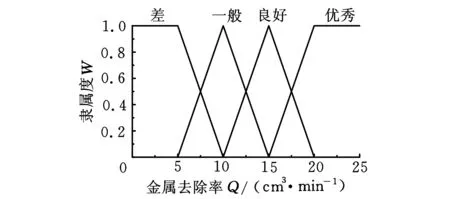

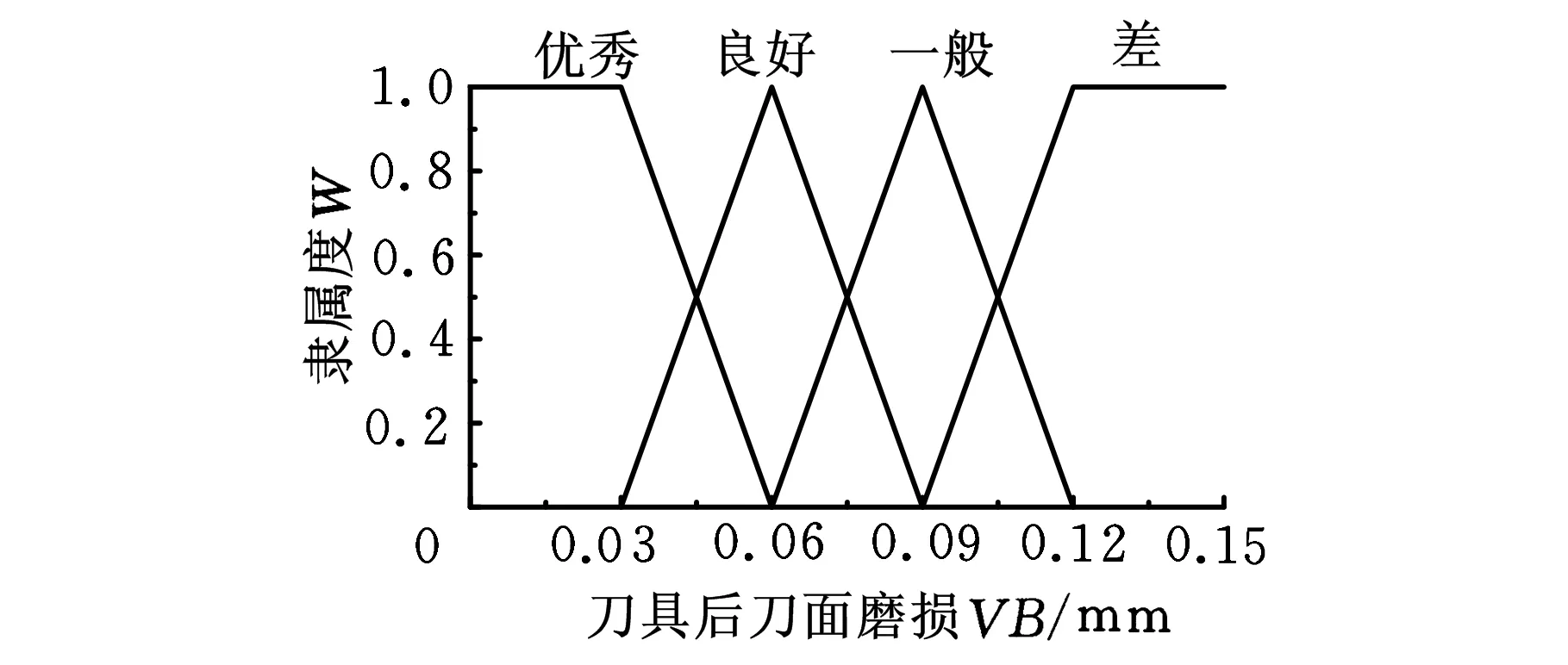

(2)单因素评判。因素集与评价集之间的关系可通过建立隶属函数,用模糊关系矩阵R=[ri j]2×4表示。其中ri j表示评价指标ui对评价集中vj的隶属度。因素集中评价指标对评价集的隶属度通过隶属函数来获得,隶属度设置主要由经验即参考现有航空制造企业对刀具磨损、金属去除率等的评价标准来确定,评价指标隶属函数如图1所示。

(a)粗加工刀具磨损隶属函数

(b)金属去除率隶属函数图1 粗加工评价指标隶属函数

(3)综合评判。模糊综合评价可表示为:B=A∘R,模糊关系矩阵R通过相应的隶属函数获得。“∘”代表模糊算子,在此为了兼顾各个评价指标,选择加权平均算子,具体计算式为

B=(b1,b2,b3,b4)=

(1)

1.2精加工刀具性能评判模型

在精加工铣削中着重考虑加工质量并兼顾刀具磨损,故在模型中以表面粗糙度、尺寸精度和刀具后刀面磨损作为评价指标。用于评价精加工铣削刀具的指标较多且具有层次性,因而一级模糊评判模型并不能有效反映刀具性能的优劣。为此,对于精加工的铣削刀具,采用二级模糊综合评判模型。

(1)因素集和评价集。设因素集U={u1,u2,u3},u1表示表面粗糙度,u2表示尺寸精度;u3表示刀具后刀面磨损。将因素集分为两组:U1={u1,u2};U2={u3}。评价集同粗加工评价集。

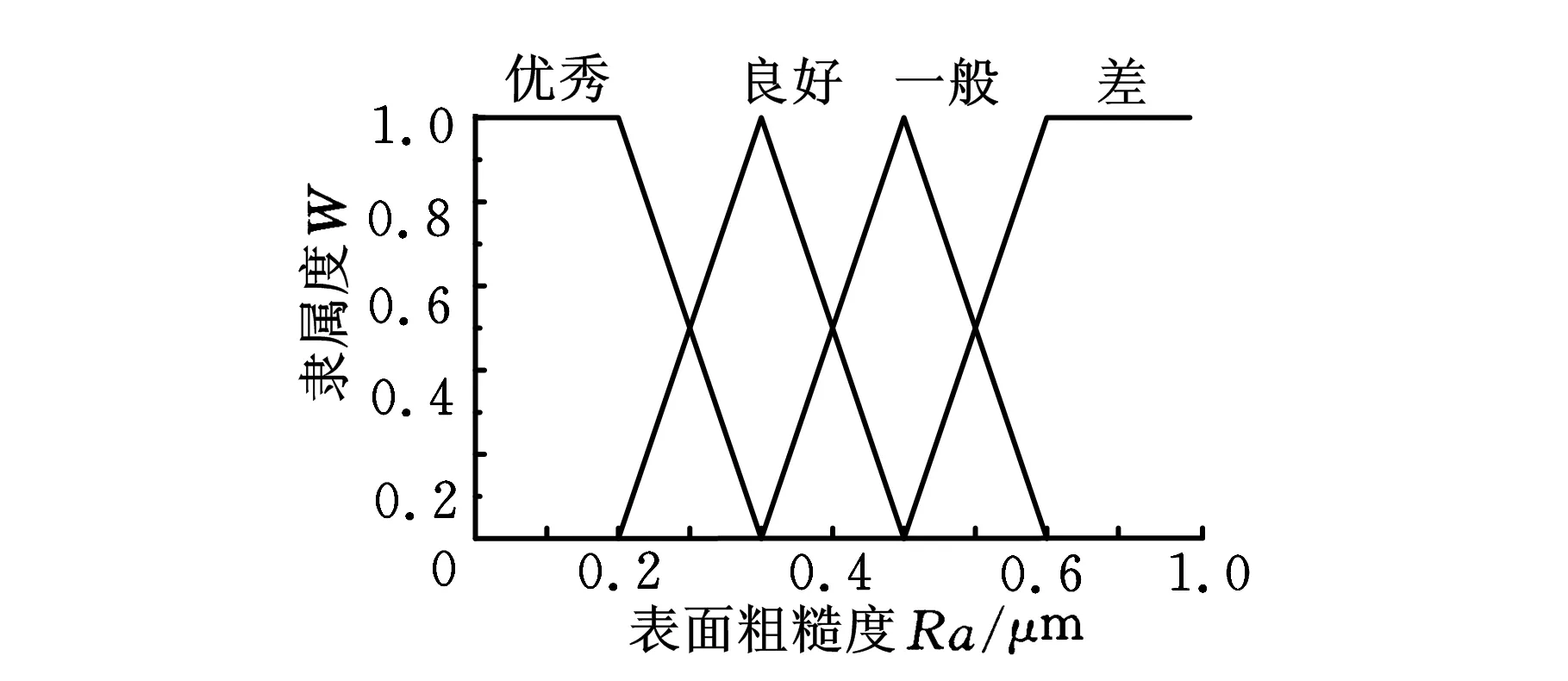

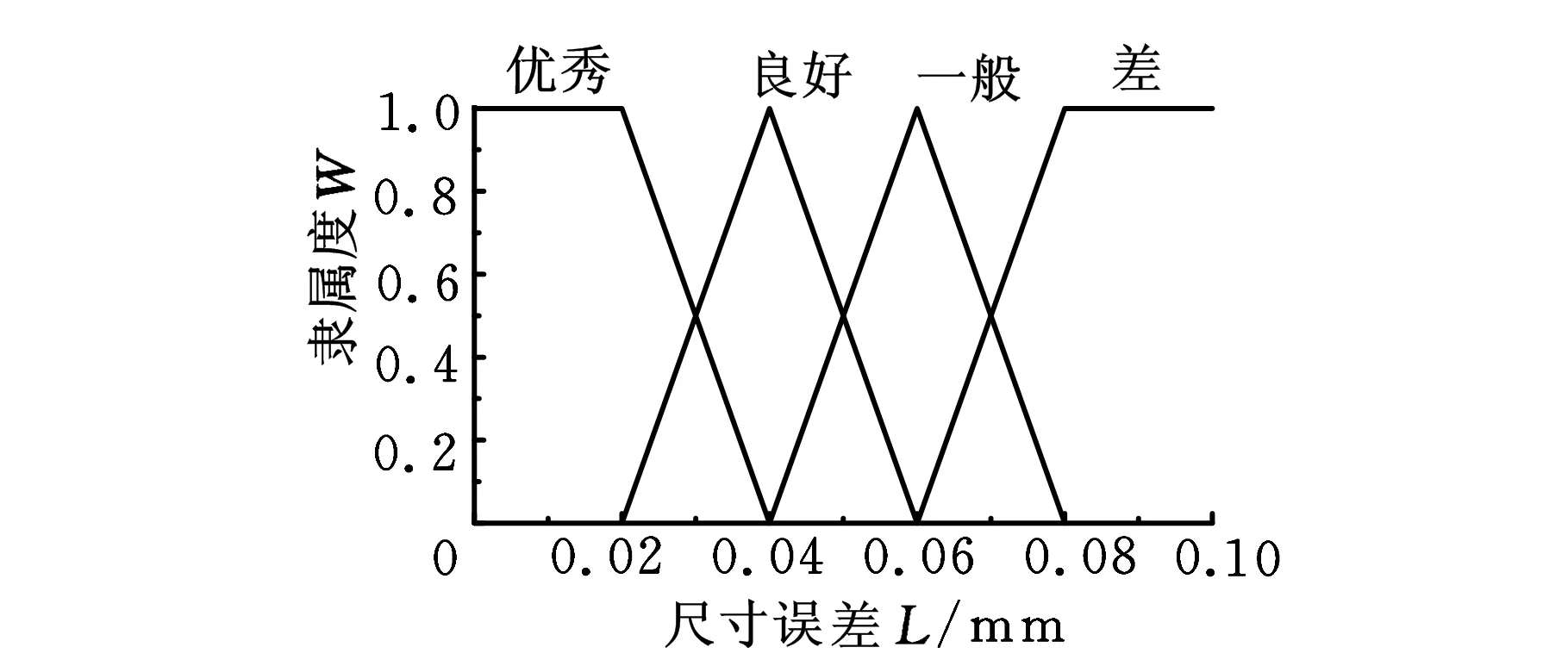

(2)单因素评判。表征因素集与评价集关系的隶属函数亦用模糊关系矩阵表示,其中隶属度设置亦由经验来确定,精加工各评价指标的隶属函数如图2所示。

(a)表面粗糙度隶属函数

(b)尺寸精度隶属函数

(c)刀具磨损隶属函数图2 精加工评价指标隶属函数

(3)一级综合评判。对U1作一级综合评判,权重为A1=(α11,α21),两个评价指标同等重要故均取0.5,则B1=A1∘R1=(b11,b12,b13,b14)。对U2作一级综合评判,由于只有一个评价指标,故权重为A2=(1),则B2=A2∘R2=(b21,b22,b23,b24)。

(4)二级综合评判。对第一级因素集U={U1,U2},设权重分配A=(α1,α2),根据评价指标的重要程度取α1=0.8,α2=0.2。则总单因素评价矩阵为

(2)

作二级综合评判,得

B=(b1,b2,b3,b4)=

(3)

根据最大隶属度原则,bk=max(b1,b2,b3,b4),bk则为应用该模型对刀具性能进行的综合评判。为了更好地评判刀具性能,或当最大隶属度原则无法有效进行刀具性能的评判时,可利用下式进一步评判:

(4)

根据评价集中各评价的重要程度,在后面的验证中,式(4)中影响系数依次取0.4、0.3、0.2和0.1,式(4)的结果记为C值。

2 基准件及其加工策略

为了验证所构建的模糊综合评价模型的可行性,有必要在考虑钛合金材料及其结构的难加工性的基础上设计典型基准件,并制定相应的加工策略[11]。

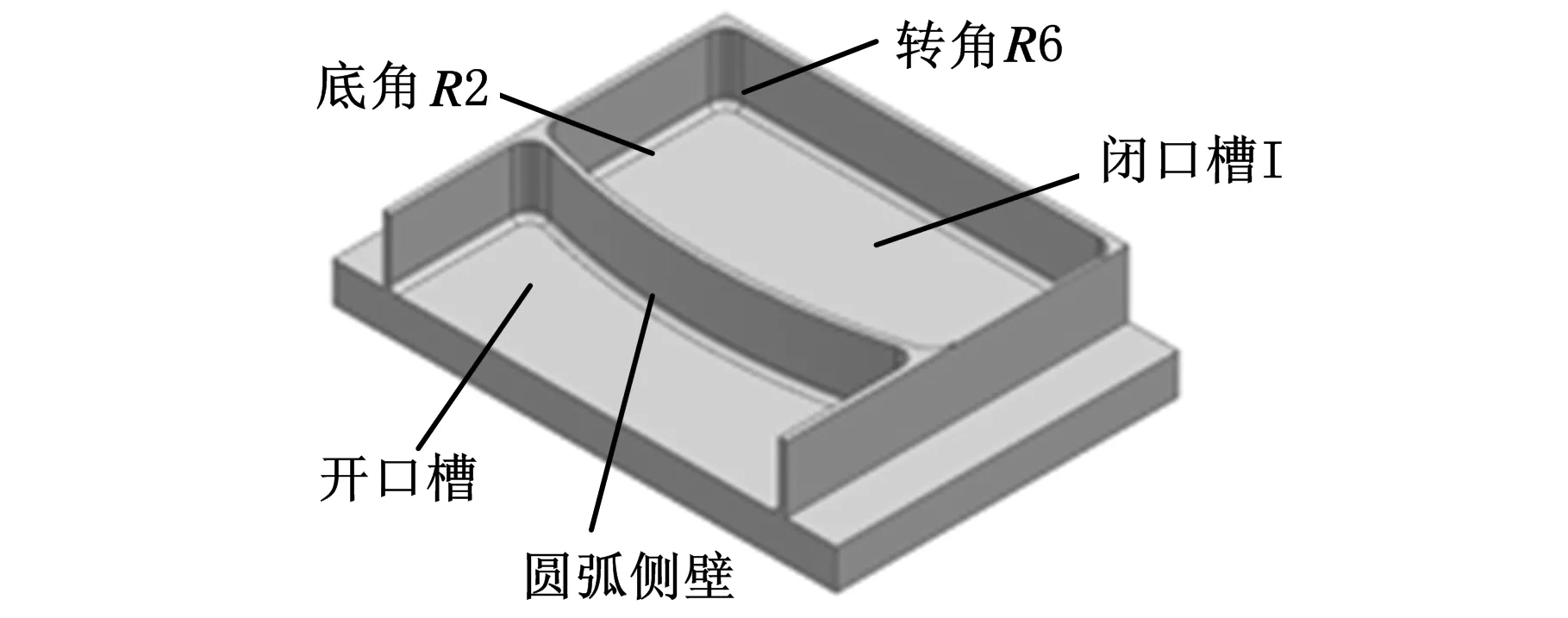

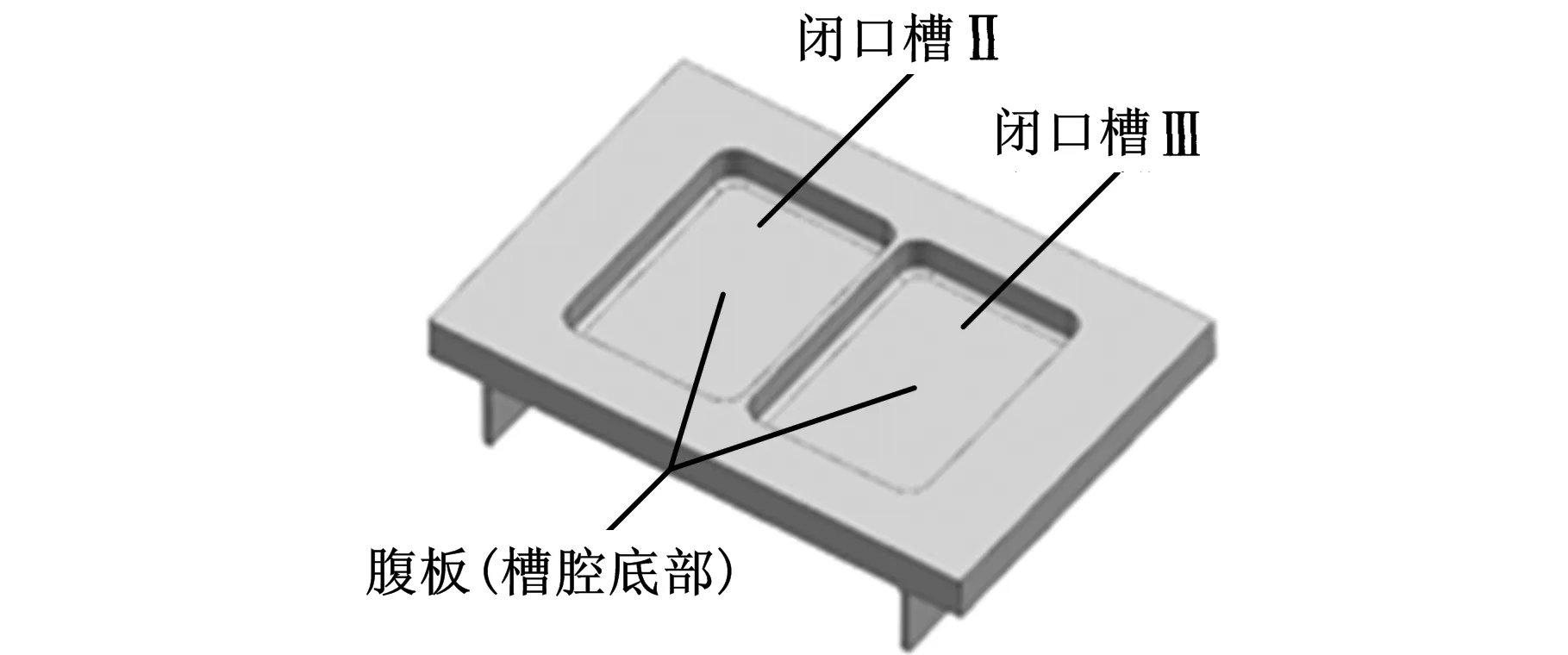

2.1基准件的设计

针对航空钛合金槽腔结构,设计出包含开口槽、闭口槽、转角与底角、腹板等典型特征的基准件,具体如图3所示。图3中基准件轮廓尺寸为150 mm×102 mm×32 mm,正面槽腔深度为18 mm,反面腔槽深度为12 mm,侧壁厚度为2 mm,腹板厚度为2 mm,转角圆弧半径为6 mm,底角圆弧半径为2 mm。基准件材料为退火态TC4钛合金,共两件。

(a)正面

(b)反面图3 典型特征基准件

2.2加工策略

粗加工加工策略为:采用大进给铣削方式,正反面封闭槽腔均采用型腔铣,螺旋下刀,下刀角度为0.6°,走刀方式为环切。开口槽采用沿零件内侧壁轮廓径向分层切削,沿刀具进给方向直线进刀。铣削参数为:铣削速度v=60 m/min,每齿进给量fz=0.6 mm,径向切深ae=12.5 mm,轴向切深ap=0.7 mm。

精加工加工策略为:加工刀具为普通螺旋立铣刀,腹板采用平面铣,下刀速度为加工进给速度的50%,转角处减速,铣削参数为铣削速度v=80 m/min,每齿进给量fz=0.08 mm,轴向切深ap=1 mm。反面槽腔的侧壁采用螺旋下刀,转角处减速,铣削参数为:铣削速度v=80 m/min,每齿进给量fz=0.08 mm,径向切深ae=2 mm,轴向切深ap=2 mm。闭口槽I侧壁采用螺旋进刀方式,开口槽侧壁采用直线进刀方式,轴向分三层,轴向切深ap=6 mm;径向分两层,径向切深ae1=1.5 mm、ae2=0.5 mm,切削速度v=80 m/min,每齿进给量fz=0.08 mm。

3 试验验证与分析

3.1试验条件及方案

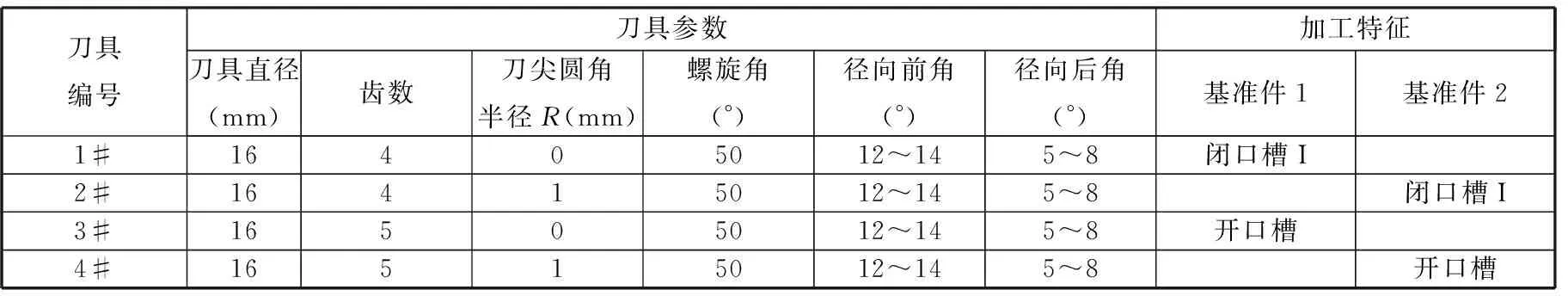

数控机床采用瑞士Mikron UCP710五坐标高速加工中心。铣削刀具及其加工特征如下:粗加工采用机夹式大进给铣削刀具,刀片为WALTER WSM35、WSP45、WKP35S三角形硬质合金刀片以及POKOLM M40方形硬质合金刀片。应用WSM35和WSP45两种刀片分别加工基准件的正面槽腔,用4种刀片分别加工基准件反面槽腔。精加工采用M.A.FORD整体硬质合金立铣刀,精加工刀具的具体参数与加工特征见表1。测量仪器采用Kistler 9625B三向压电式动态测力仪、工具显微镜、Mahr S3P测量仪。

3.2试验结果与分析

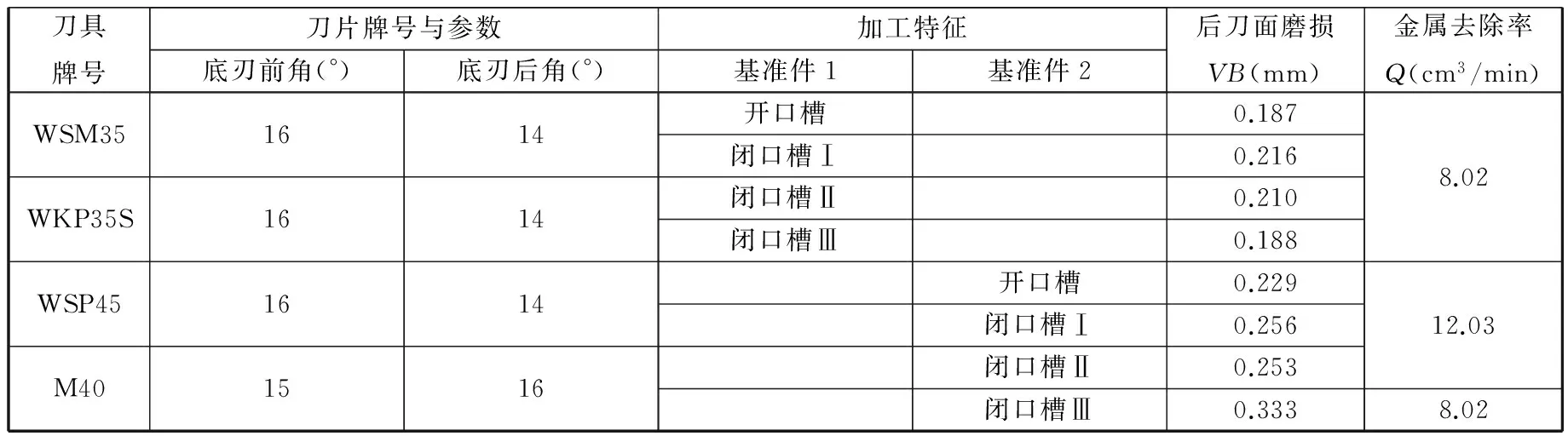

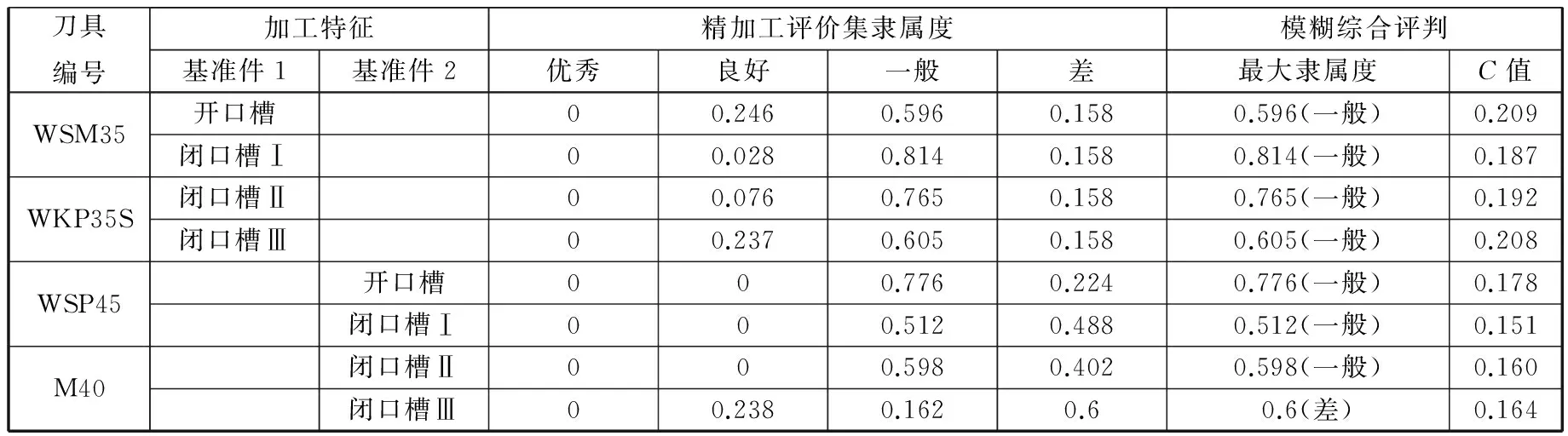

表2为4种刀片加工不同特征时后刀面磨损的测量结果,后刀面磨损为该刀具加工完一个封闭槽腔后的后刀面磨损量。根据表2运用所构建的粗加工模型进行模糊综合评判,评判结果如表3所示。

表1 精加工刀具及其加工特征

表2 粗加工各刀片试验结果

表3 粗加工各刀片性能模糊综合评判结果

刀具性能的模糊综合评判共分两步:首先根据最大隶属度来评判刀具性能,当最大隶属度失效时根据C值进一步评判。由表3可知,同一种刀片加工不同特征时,如WSM35加工开口槽比加工闭口槽更具有优越性,WSP45亦是如此。

对加工同一特征的不同刀片性能评判结果进行对比,WSM35和WSP45加工闭口槽Ⅰ时刀具性能均为一般,但是WSM35刀具对于刀具性能一般这一评价结果的隶属度值比WSP45刀具更大,即WSM35刀具比WSP45刀具更适合加工闭口槽。WSM35和WSP45加工开口槽时,尽管WSP45在刀具性能一般这一评判结果上的隶属度高于WSM35,但WSM35在刀具性能良好这一评判结果上的隶属度远远高于WSP45,此时最大隶属度原则失效。为此,采用式(4)进一步评判,评判结果分别为CWSM35=0.209,CWSP45=0.178,即WSM35比WSP45更适合进行开口槽的粗加工。加工闭口槽Ⅱ、Ⅲ时,WALTER三种刀片评判结果均为性能一般,M40刀片性能差,即WALTER三种刀片比POKOLM M40性能优越,同时根据模糊综合评判C值可知WALTER三种刀片性能优劣依次为WKP35S、WSM35、WSP45,以上结论与文献[11]的试验研究结果一致。

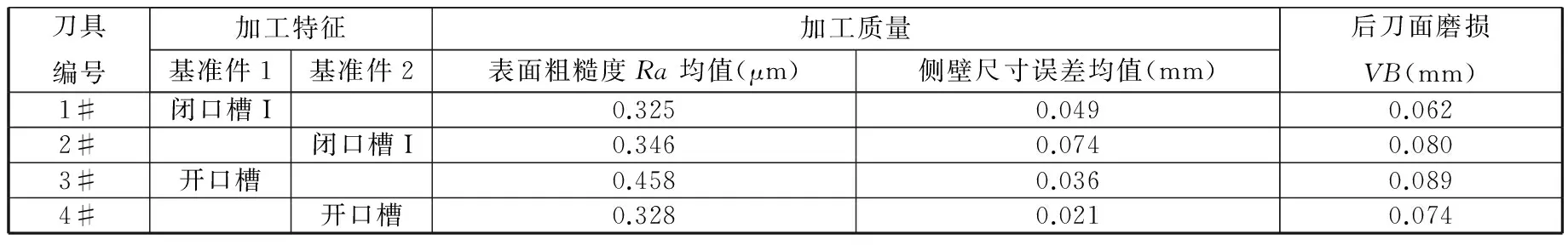

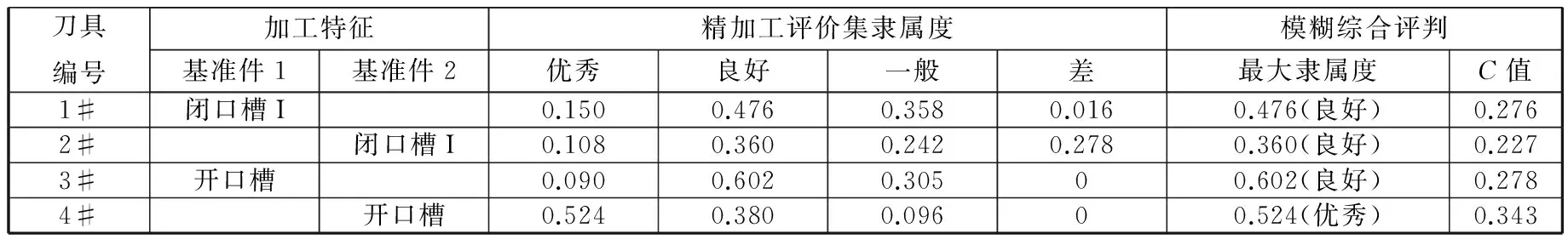

表4为精加工各评价指标的测量结果,根据表4对4种刀具运用所构建的精加工模型进行模糊综合评判,评判结果如表5所示。

根据表5,根据最大隶属度原则,应用1#和2#刀具在加工闭口槽I时均表现为良好的性能,但是1#刀具对于刀具性能良好这一评价结果的隶属度值比2#刀具大,即1#刀具比2#刀具更适合精加工闭口槽。应用3#和4#刀具分别精加工开口槽时,刀具性能评价结果分别为刀具性能良好、刀具性能优秀,即4#刀具比3#刀具更适合精加工开口槽,与文献[11]的试验研究结果一致。

表4 精加工各刀具试验结果

表5 精加工各刀片性能模糊综合评判结果

4 结论

(1)根据航空钛合金结构件的工艺特征,分别构建了粗精加工铣削刀具性能模糊综合评判模型,并通过设计基准件及铣削试验,验证了该模型的可行性,为航空钛合金结构件铣削刀具的优化选择提供了一定的参考依据。

(2)粗加工时,三角形刀片比方形刀片具有更好的切削性能。如粗加工闭口槽和开口槽时,在同等切削参数条件下,WSM35刀片均比WSP45刀片体现出更好的切削性能。加工反面闭口槽时,WALTER三种刀片切削性能均为一般,而M40的切削性能为差,刀片切削性能的优劣依次为WKP35S、WSM35、WSP45、M40。

(3)精加工闭口槽和开口槽时,在同等切削参数条件下,加工闭口槽时1#刀具的综合性能优于2#刀具;而加工开口槽时4#角刀具的综合性能明显好于3#刀具。

[1]沈金福.钛和钛合金加工技术的发展近况[J].世界制造技术与装备市场,2011(4):80-82.

Shen Jinfu.The Trends of Titanium and Titanium Alloys Machining Technology[J].World Manufacturing Engineering & Market,2011(4):80-82.

[2]Wyen C F,Wegener K.Influence of Cutting Edge Radius on Cutting Forces in Machining Titanium[J].CIRP Annals-Manufacturing Technology,2010,59(1):93-96.

[3]吴红兵,刘刚,毕运波,等.刀具几何参数对钛合金Ti6Al4切削加工的影响[J].中国机械工程,2008,19(20):2419-2422.

Wu Hongbing,Liu Gang,Bi Yunbo,et al.Influence of Tool Geometrical Parameters on High Speed Cutting of Titanium Alloy Ti6Al4V[J].China Mechanical Engineering,2008,19(20):2419-2422.

[4]李有生.硬质合金刀具与Ti-6Al-4V钛合金的化学性能匹配研究[D].济南:山东大学,2010.

[5]Ginting A,Nouari M.Experimental and Numerical Studies on the Performance of Alloyed Carbide Tool in Dry Milling of Aerospace Material[J].International Journal of Machine Tools & Manufacture,2006,46:758-768.

[6]刘文婷,赵又群,阮米庆,等.汽车操纵稳定性的模糊综合评判与验证[J].中国机械工程,2013,24(19):2681-2686.

Liu Wenting,Zhao Youqun,Ruan Miqing,et al.FuzzyComprehensive Evaluation and Verification for Handing Stability of Vehicle[J].China Mechanical Engineering,2013,24(19):2681-2686.

[7]Kim D,Jeon D.Fuzzy-logic Control of Cutting Forces in CNC Milling Processes Using Motor Currents as Indirect Force Sensors[J].Precision Engineering,2011,35:143-152.

[8]Chen Mou,Chen Wenhua,Wu Qinxian.Adaptive Fuzzy Tracking Control for a Class of Uncertain MIMO Nonlinear Systems Using Disturbance Observer[J].Science China Information Sciences,2014,57:1-13.[9]王正如,梁晋,王立忠,等.基于模糊综合评价的车身曲面品质分析[J].中国机械工程,2011,22(6):748-750.Wang Zhengru,Liang Jin,Wang Lizhong,et al.Study on Quality Evaluation of Automobile Surfaces Based on Fuzzy Comprehensive Evaluation[J].China Mechanical Engineering,2011,22(6):748-750.

[10]谢季坚,刘承平.模糊数学方法及其应用[M].武汉:华中科技大学出版社,2000.

[11]魏修国.基于特征的钛合金结构件加工刀具性能评价技术研究[D].南京:南京航空航天大学,2013.

(编辑袁兴玲)

Comprehensive Fuzzy Evaluation of Cutting Tool Performance in Milling of Aviation Titanium Alloy Components

Zhao WeiWang ShengzhangHe NingLi LiangYang Yinfei

Nanjing University of Aeronautics & Astronautics,Nanjing,210016

There was a lack of systematic method to evaluate cutting tool performance in domestic aviation manufacturing industries till now,which resulted in a increasing of cutting tools cost,unstable machining quality and low machining efficiency etc.Considering the processing characteristics of aviation titanium alloy components,comprehensive fuzzy evaluation models of cutting tool performance for rough and finish milling were established based on fuzzy mathematical method. A testing benchmark with some typical difficult-to-machine features extracted from aviation complex integrated components was designed,and its processing route was developed.Finally,experiments of milling the benchmark were carried out,and then the comprehensive fuzzy evaluation models were used to evaluate the milling tools.The results show that the models are convenient and effective to evaluate milling tools performance,which provides a new method for the selection and evaluation of milling tools.

titanium alloy;milling;cutting tool performance;fuzzy evaluation

2014-04-04

国家科技重大专项(2012ZX04003021);国家自然科学基金资助项目(51005118)

TG714DOI:10.3969/j.issn.1004-132X.2015.06.001

赵威,男,1977年生。南京航空航天大学机电学院副教授。主要研究方向为难加工材料与难加工结构的高速、高性能加工技术。王盛璋,男,1991年生。南京航空航天大学机电学院硕士研究生。何宁,男,1959年生。南京航空航天大学机电学院教授。李亮,男,1973年生。南京航空航天大学机电学院教授。杨吟飞,男,1982年生。南京航空航天大学机电学院讲师。