变速箱结构柔性对动态特性的影响分析

2015-10-29贺敬良何畅然吴序堂

贺敬良 何畅然 吴序堂 陈 勇

1.北京信息科技大学,北京,100192 2.北京电动车辆协同创新中心,北京,1001813.西安交通大学,西安,710049

变速箱结构柔性对动态特性的影响分析

贺敬良1,2何畅然1吴序堂3陈勇1,2

1.北京信息科技大学,北京,1001922.北京电动车辆协同创新中心,北京,1001813.西安交通大学,西安,710049

为了分析变速箱结构柔性对其动态特性的影响,基于多体动力学理论,建立了变速箱动态分析模型。在充分考虑了壳体、齿轮及其他各零部件柔性变形后,通过量化计算齿轮副啮合错位量、齿面接触应力、传递误差、振动位移等相关参数,分析了变速箱系统变形对动态性能的影响,并针对变速箱结构中的薄弱部分提出了改善措施。

结构柔性;动态特性;啮合错位量;啮合质量

0 引言

变速箱是由壳体、轴承、齿轮轴和齿轮等多个零部件装配而成的复杂多自由度机械振动系统。由于各组件是柔性结构体,所以受载时产生的变形会直接导致变速箱系统的结构发生改变。在实际工况下,当变速箱关键部位产生较严重的变形时,原有的齿轮副啮合情况会被破坏,轮齿啮合质量将受到影响,变速箱系统中所受动态激励也将增大,系统的动态性能将会降低,严重时变速箱可能无法正常工作。因此,国内外越来越多的学者开始对变速箱动态特性进行深入研究。文献[1]针对齿轮箱系统建立了齿轮箱系统耦合非线性动力学模型,考虑了内部激励影响下的系统的动态响应问题。文献[2]通过支撑轴承将各子系统进行了耦合,并建立了耦合系统的三维有限元模型,分析了齿轮箱的动力学行为。文献[3]采用数值仿真与实验相结合的方法,对某型自动变速箱内齿轮啮合时的动态特性进行了分析。文献[4]建立了变速箱壳体的有限元模型,通过动力学仿真分析求解了壳体在相应激励下的动态响应情况。以上方法对变速箱动态特性进行了一定的研究,但它们的共同特点都是将传动系统中的零部件单独独立出来进行受力分析,而不是将变速箱作为一个整体系统,综合考虑其各零部件柔性变形造成的非线性叠加对变速箱动态特性的影响。

本文从变速箱中各零部件柔性变形入手,对啮合错位量、传递误差、振动位移等参数进行了数值计算,分析了相关参数对变速箱动态性能的影响,通过改进壳体及优化齿轮参数,研究了变速箱结构柔性与动态特性的关系。

1 变速箱动态特性分析模型的建立

将某载货汽车5挡变速箱作为研究对象。该变速箱有一个动力输入轴、一个动力输出轴、一个中间轴和一个倒挡轴。基于变速箱参数,忽略箱体上倒角、过渡圆角、较小的凸台等对计算影响微小的特征,在Pro/Engineer中建立变速箱三维箱体,采用有限元方法提取箱体中凝聚节点的刚度矩阵、质量矩阵和相应节点信息,将以上信息导入到MASTA中,并与传动部件虚拟装配,获得多自由度变速箱动态特性分析模型,如图1所示。

1.轴承 2.常啮合齿轮 3.4挡轮 4.5挡轮 5.3挡轮 6.2挡轮 7.1挡轮 8.倒挡轮图1 变速箱动态特性分析模型

2 壳体柔性变形对齿轮副啮合错位量的影响

变速箱实际使用表明,该变速箱1挡齿轮相较其他挡位损坏频次较高,产生的振动较明显。本文以1挡为例,对其进行动态特性研究。该变速箱各挡齿轮具体参数如表1所列,1挡时,其输入转矩为300 N·m,输入转速为1800 r/min。

变速箱是柔性结构体,在1挡工况下,由于受齿轮啮合的动态啮合力的作用,变速箱系统中各部件都会发生柔性变形。壳体、齿轮及其他零件柔性变形叠加将使齿轮副实际啮合位置偏离理想位置,产生啮合错位,造成振动与冲击,影响变速箱的动态性能[5]。

表1 各挡齿轮基本参数

将变速箱系统中各零部件看作结构柔性体,把壳体与传动部件装配后,形成一个多自由度弹性振动系统,可得出该系统振动微分方程如下:

(1)

式中,M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;x为系统位移向量;F为激励力向量。

针对第1章中所建模型,利用式(1),可求解出变速箱系统在1挡工况下,各轴承和壳体螺栓孔处的受力和位移情况。将已经求出的受力及位移信息导入ANSYS Workbench中,作为壳体柔性变形分析的边界条件。在有限元中,对受载后壳体的变形情况进行计算,其变形情况如图2所示。

图2 壳体在1挡工况下受载后变形情况

由图2可知,壳体受载时,齿轮轴一端的轴承座处变形较大,其弯曲变形量最大值为0.2338 mm。当轴承座处产生变形时,变速箱输入齿轮轴的平行度会随之改变,齿轮副也将产生啮合错位量,最终影响变速箱动态性能。

利用上述模型,基于弹性力学理论,根据实际测量情况,通过下式计算壳体变形量并同时考虑其他各零部件变形[6]:

(2)

式中,Fβ x为啮合错位量;fbe为轴承位移量;B为方程系数(0.5~1);fsh1为主动轮变形量;fsh2为从动轮变形量;fma为齿轮装配公差;b为齿宽;l为轴承支承位置间的距离;δ1为左轴承相对水平位置的偏移量;δ2为右轴承相对水平位置的偏移量;d1为齿轮轴外径;A为单位齿宽所受平均载荷;k为单对啮合齿轮传递功率占总功率的百分比;K′为刚度系数(0.36~1.33);s为齿轮距齿轮轴中间点的距离;dsh为齿轮轴内径;fH β1、fH β2为主从动轮齿向倾斜公差;fca为可利用式(1)根据有限元法求得的壳体在轴承座处的变形量。

图3 1挡齿轮副啮合错位量

对20ms内的齿轮副啮合错位量进行计算时,将20ms分成64个时间步长,求得每个时间点对应的各个自由度方向上啮合错位量之和,最终得到1挡工况下齿轮副啮合错位量如图3所示。由图3可知,该挡齿轮副的啮合错位情况较严重,最大值达到了21.4851μm。啮合错位量会破坏齿轮副理想的啮合情况,从而加剧变速箱的振动[7]。

3 齿轮副柔性变形对啮合质量的影响

啮合传动时,由于受载荷作用,轮齿产生的柔性变形会使齿面实际接触斑点偏离理想位置,齿面出现偏载或应力集中现象,这不仅会缩短齿轮寿命,还会增大齿轮啮合时的动态激励,对变速箱系统形成冲击。

对加载齿面接触情况进行分析,可得1挡工况下主动轮齿面接触斑点,如图4所示。

图4 1挡主动轮齿面接触斑点

从图4可见,轮齿的柔性变形使得1挡主动轮齿面受力不均,最大应力值达到2986MPa(图4右下角),出现较明显的偏载现象。这将降低轮齿啮合质量,并影响其动态性能。

轮齿的柔性变形将使实际啮合线位置相较理想位置出现偏移,进而形成传递误差,变速箱中其他各零部件的受载变形叠加也将增大传递误差。

在传动过程中,变速箱所受的动态啮合力以传递误差为激励,当传递误差增大时,变速箱所受激励也将增大,进而会加剧变速箱的振动[8]。齿轮啮合的动态啮合力为

f=(Cp+Cw)-1δ

(3)

式中,f为齿轮啮合的动态啮合力;Cp为主动轮柔度;Cw为从动轮柔度;δ为单位传递误差。

在MASTA中,根据第1章中模型,对1挡工况下的齿轮副传递误差进行求解,计算结果如图5所示。

图5 1挡轮传递误差曲线

由图5可知,齿轮传递误差变化幅值较大,其最大值为21.6922μm,在1挡主动轮渐开线展开长度达到12.867mm时传递误差发生突变,对齿轮副会产生较大冲击,将严重影响齿面接触情况及变速箱动态性能。

4 变速箱结构柔性对动态响应的影响

4.1变速箱动态响应分析

由式(3)可知,传递误差会使动态啮合力(即激励)增大,变速箱动态响应也将更加剧烈。利用式(3)对1挡工况下的齿轮动态啮合力进行计算,得到动态啮合力与其频率的关系,见图6。

图6 齿轮动态啮合力与其频率的关系图

图6中所示峰值力即为对变速箱产生动态响应的齿轮啮合激励,变速箱中节点相应的峰值和齿轮动态啮合力峰值相对应。所以,可通过减小壳体在轴承座处的柔性变形量及降低轮齿柔性变形对啮合质量的影响,改善齿轮啮合的动态啮合力,从而提高变速箱动态性能[9]。

针对第1章中模型,通过式(3)求解变速箱系统所受动态激励值,根据式(2)得到1挡工况下系统的啮合错位量,再利用式(1),对此种工况下的变速箱动态响应进行计算。由于变速箱所受激励由1挡齿轮副啮合产生,所以此时变速箱的动态响应即为距1挡齿轮副最近的轴承支承位置的振动情况,沿X轴方向的振动情况如图7所示。

图7 变速箱1挡时的动态响应

由图7可见,当1挡齿轮副啮合时,将传递误差进行傅里叶变换后得到第一阶谐波作为输入条件,可得变速箱动态响应在频率为0.525kHz时,达到最大值,其值为196.831μm,振动幅度较大,对变速箱动态性能会产生不利影响。

4.2壳体添加加强筋后的变速箱动态响应分析

由图2可知,壳体在1挡工况下轴承座处的变形较大。因此,为了减小变形,降低其对齿轮副啮合错位量的影响,可对壳体结构进行改进。在保证尽可能不增加壳体重量的前提下,为了获得最小的轴承座处变形,经反复计算对比其变形量,最终确定了在壳体刚度薄弱处所添加的加强筋结构及尺寸。图8为添加加强筋后的壳体。

按第2章中的方法,在1挡工况下,对添加加强筋后的壳体柔性变形情况进行分析。得到壳体添加加强筋后的变形情况如图9所示。

由图9可见,壳体受载后,轴承座处最大弯曲变形量从0.234mm减小到0.146mm,减小了37.6%,其变形情况得到了明显改善。

再次提取添加加强筋后壳体的相关信息,可以得到添加加强筋后的变速箱动态特性分析模型,按照第2章中的方法对该模型在1挡工况下的啮合错位量进行计算,所得结果如图10所示。

1.未添加加强筋时啮合错位量 2.添加加强筋后啮合错位量图10 添加加强筋后的1挡啮合错位量

由图10可见,壳体改进后变速箱1挡齿轮副啮合错位量从21.4851μm减小至14.7731μm,减小了31.2%,且错位量变化幅度也有所减小。亦即,添加加强筋后,变速箱壳体在轴承座处的变形量减小,减小了啮合错位量,齿轮副啮合后对变速箱的振动冲击也将减小,变速箱的动态性能也会得到提高。

通过4.1节中方法,对改进后的模型施加载荷,计算得到相同工况下变速箱沿X轴方向的动态响应,如图11所示。

图11 添加加强筋后变速箱1挡时的动态响应

由图11可知,添加加强筋后,齿轮副啮合后对变速箱的振动冲击有所减小,变速箱动态响应最大值从一阶0.523kHz时的196.831μm下降到182.126μm,动态性能得到改善。但由于齿轮副柔性变形及其他零部件变形叠加亦会对轮齿啮合质量产生影响,因此,需对齿轮参数进行优化,以降低齿轮副柔性变形对变速箱动态性能的影响。

4.3齿轮参数优化后的变速箱动态响应分析

由图4、图5可知,轮齿接触面上有明显的应力集中及偏载现象,且传递误差波动情况较为明显。在满足齿轮安全系数和使用寿命的前提下,需要通过齿轮参数进行优化,以改善啮合质量对变速箱动态特性的影响。

为了减小齿面最大接触应力,均化每对轮齿的传递误差,在保证齿轮副中心距等参数不变的情况下,通过优化刀具的齿形参数,以改善齿轮宏观参数。其中,优化参数及范围值如表2所示。

表2 优化参数范围值 mm

优化基本刀具齿形后,可得优化前后5挡齿轮副重合度参数,如表3所示。

表3 优化前后5挡齿轮副重合度参数

从表3可知,对齿轮进行宏观参数优化后,齿轮副端面重合度从1.4249提高到了1.8826,总重合度也相应有所增大。此时,考虑壳体、轴承、轴及齿轮等零部件受载变形叠加最终对齿轮传递误差的影响,在MASTA中,对1挡主动轮传递误差进行求解,结果如图12所示。

图12 宏观参数优化后1挡主动轮传递误差

由图12知,由于齿轮副端面重合度增大,齿轮接触间波动减小,1挡工况下的主动轮传递误差最大值从92.6953μm减小到80.1392μm,幅值从21.6922μm减小到16.8819μm。但1挡主动轮渐开线展开长度在达到9.313mm时传递误差将发生突变,对轮齿会产生较大啮合冲击。所以,需要采用修形的方式对轮齿进行优化,以便进一步降低传递误差,改善齿面接触情况。

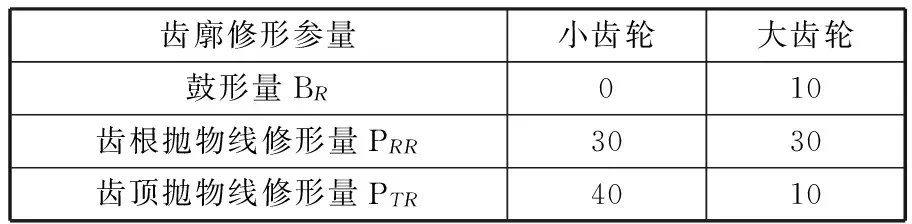

在齿轮宏观参数优化的基础之上,需要对1挡齿轮进行齿向修形和齿廓修形,修形参量通过计算后,结果如表4、表5所示。

表4 1挡轮齿廓修形参量 μm

表5 1挡轮齿向修形参量 μm

图13是在MASTA中计算得到的修形后1挡主动轮传递误差曲线。将其与修形前1挡主动轮传递误差曲线(图12)进行对比可以发现,传递误差幅值从16.8819μm减小到9.3116μm,并且其变化情况也趋于平缓。

图13 修形后1挡主动轮齿轮传递误差

利用MASTA对修形前后1挡主动轮传递误差等相关参数进行计算,所得结果如表6、表7所示。

表6 修形前1挡主动轮传递误差分析数值

表7 修形后1挡主动轮传递误差分析数值

将表6与表7进行对比后可以发现,轮齿单位长度上所受啮合力最小值由86 196.6601N减小到0,单位长度上所受啮合力最大值从225 962.7311N减小为91 384.2098N,减小了59.56%,改善效果较显著。

再次对1挡主动轮受载齿面接触情况进行分析,通过计算可得其接触斑点情况,如图14所示。

图14 修形后1挡主动轮齿面接触斑点

对比图14和图4可知,通过齿向修形和齿廓修形,轮齿齿面接触应力从修形前2986MPa降低至修形后1681MPa,降幅达到43.7%,齿面接触情况趋于合理。

对改进后的模型施加载荷,计算得到1挡工况下变速箱沿X轴方向的动态响应,如图15所示。从图15可以看出,修形后,由于齿轮传递误差幅值降低,齿轮啮合激励(即变速箱所受激励)也有所减小,变速箱动态响应最大值从一阶0.523kHz时的182.126μm进一步下降到149.132μm,动态性能得到显著提高。

图15 修形后变速箱1挡时的动态响应

由上述分析可知,变速箱结构柔性对动态特性有较为明显的影响。考虑变速箱中各零部件柔性变形叠加后,通过改进壳体,可有效减小壳体局部变形对齿轮副啮合错位量的影响。通过对齿轮宏观参数进行优化和轮齿修形,可提高齿轮副啮合质量,使变速箱动态特性得到改善。

5 结论

(1)根据多体动力学理论,建立了变速箱动态特性分析模型,在此基础上,对变速箱动态特性进行了分析。

(2)在考虑了变速箱中各零部件变形叠加后,量化计算了齿轮副啮合错位量,通过举例由壳体轴承座处变形引起的啮合错位量的变化,揭示了各部件变形对错位量影响。

(3)基于弹性力学理论,通过计算齿面接触应力、传递误差、动态啮合力及振动位移等相关参数,分析了齿轮副柔性变形对啮合质量和变速箱中动态激励的影响。

(4)为了减小齿轮副啮合错位量,改进了壳体结构,通过优化齿轮参数,降低了传递误差,改善了轮齿啮合质量,对比了变速箱结构优化前后的动态响应,分析了变速箱结构柔性与动态特性的影响。

(5)研究结果可为今后变速箱动态特性研究提供参考。

[1]朱才朝,黄泽好,唐倩,等.风力发电齿轮箱系统耦合非线性动态特性的研究[J].机械工程学报,2005, 41(8):203-207.

ZhuCaichao,HuangZehao,TangQian,etal.AnalysisofNonlinearCouplingDynamicCharacteristicsofGearboxSystemaboutWind-drivenGenerator[J].ChineseJournalofMechanicalEngineering, 2005, 41(8):203-207.

[2]陆波,朱才朝,宋朝省,等.大功率船用齿轮箱耦合非线性动态特性分析及噪声预估[J].振动与冲击,2009, 28(4):76-80.

LuBo,ZhuCaichao,SongChaosheng,etal.AnalysisofNonlinearImpactDynamicBehaviorforaGearPairSystemwithTimeVaryingStiffnessandFriction[J].JournalofVibrationandShock, 2009, 28(4):76-80.

[3]CurtisS,PearsJ.AnanalyticalMethodtoReduceGearWhineNoise,IncludingValidationwithTestData[J].SAEPaper, 2005,01-1819.

[4]刘辉,张喜清,项昌乐.多源动态激励下变速箱箱体结构的动态响应分析[J]. 兵工学报,2011,32(2):129-135.

LiuHui,ZhangXiqing,XiangChangle.DynamicResponseAnalysisofGearboxHousingunderMulti-sourceDynamicExcitation[J].ActaArmamentaria, 2011, 32(2):129-135.

[5]董海军,沈允文,刘梦君,等.齿轮系统Rattling动力学行为研究[J].机械工程学报,2004,40(1):136-141.

DongHaijun,ShenYunwen,LiuMengjun,etal.ResearchontheDynamicalBehaviorsofRattlinginGearSystem[J].ChineseJournalofMechanicalEngineering, 2004, 40(1):136-141.

[6]ISO.6336-1-2006CalculationofLoadCapacityofSpurandHelicalGears-Part1:BasicPrinciples,IntroductionandGeneralInfluenceFactors[S].London:BSI, 2006.

[7]朱才朝,陈爽,马飞,等.轮齿修形对兆瓦级风电齿轮箱动态特性影响[J].振动与冲击,2013,32(7):123-128.ZhuCaichao,ChenShuang,MaFei,etal.EffectofGearTeethModificationonDynamicCharacteristicsofaMegawattLevelWindTurbineGearbox[J].JournalofVibrationandShock, 2013, 32(7):123-128.[8]程燕.从齿轮传递精度对车辆传动系NVH的研究[J].机械设计与制造,2011(3):230-232.

ChengYan.ResearchtheVehicleTransmissionSystem’sNVHfromtheTransferPrecisionofGears[J].MachineryDesignandManufacture, 2011(3):230-232.

[9]闵海涛,高娟,马天飞. 汽车变速器箱体结构强度分析与优化设计[J].中国机械工程,2012,23(20):2514-2519.

MinHaitao,GaoJuan,MaTianfei.StructureStrengthAnalysisandOptimalDesignforAutomotiveGearboxHousing[J].ChinaMechanicalEngineering, 2012, 23(20):2514-2519.

(编辑王艳丽)

Analysis of Influences of Gearbox Flexibility on Dynamic Characteristics

He Jingliang1,2He Changran1Wu Xutang3Chen Yong1,2

1.Beijing Information Science and Technology University,Beijing,100192 2.Collaborative Innovation Center of Electric Vehicles in Beijing,Beijing,100181 3.Xi’an Jiaotong University,Xi’an,710049

To analyse the influences of gearbox flexibility on the dynamic characteristics, based on the theory of multi body dynamics, a transmission dynamic analysis model was built. After considering the flexibility deformation of the housing, gears and other parts, the influences of transmission system deformation on dynamic performance were analyzed by calculating mesh misalignment, contact stress, transmission errors, displacement and other relative parameters. In view of the weak parts in the transmission structure, the improvement measures were proposed.

structural flexibility; dynamic behavior; mesh misalignment; mesh quality

2014-08-27

国家自然科学基金资助项目(51275053);北京市属高等学校高层次人才引进与培养计划资助项目(CIT&TCD20130328);北京市教委科研基地建设资助项目(PXM2014_014224_000065)

U463.212DOI:10.3969/j.issn.1004-132X.2015.15.005

贺敬良,男,1963年生。北京信息科技大学机电工程学院教授。主要研究方向为汽车现代设计理论及方法。发表论文50余篇。何畅然,男,1991年生。北京信息科技大学机电工程学院硕士研究生。吴序堂,男,1935年生。西安交通大学机械工程学院教授、博士研究生导师。陈勇,男,1966年生。北京信息科技大学机电工程学院教授。