主泵机械密封返修处理与优化

2015-10-28杜鹏程袁潮潋

杜鹏程,王 川,袁潮潋,郑 勇

(福建福清核电有限公司,福建 福清 350318)

主泵机械密封返修处理与优化

杜鹏程,王川,袁潮潋,郑勇

(福建福清核电有限公司,福建 福清 350318)

某百万千瓦级核电站1号机组主泵机械密封在系统热态调试过程中,发现第一级机械密封侧O形圈附近区域,瞬态温度监测超过内部O形圈最高允许工作温度,为避免O形圈过热导致老化加剧而影响主泵长期运行可靠性和安全性,根据主泵总设计方意见现场对该机械密封实施解体并更换新O形圈。文章对主泵机械密封结构、功能进行介绍和分析,并重点对机械密封解体检查、处理和全部重新组装过程管理进行阐述,以全面质量管理对全部管理过程进行优化分析,保证了主泵机械密封解体、处理和复装全部工作保质、高效完成,为主泵日后大修机械密封检查工作及主泵日后现场处理提供了工程参考。

主泵;机械密封;全面质量管理;PDCA

CLC numbe:TL35 Article character:A Article ID:1674-1617(2015)04-0331-04

某百万千瓦级核电站反应堆冷却剂泵(简称主泵)为三轴承结构形式,其轴密封采用三级动压式机械密封,以串联形式安装在密封室内。机械密封轴封注入水来自RCV化学容积与控制系统中上充泵的轴封注入管线,下泄流是通过主泵高低压泄漏管线排至RPE系统[1]。

该机组热态调试过程中,其中1台主泵三级机械密封轴封注入水入口处瞬态最高温度达到161 ℃,超过主泵O形圈报警温度(O形圈报警温度120 ℃),将导致O形圈加剧老化变形而产生失效风险。同时根据主泵运行要求,一旦主泵密封室前温度超过150 ℃,则轴封注入水入口处对应O形圈必须更换,为保证主泵可运行性及可靠性现场对该台主泵机械密封实施解体检查并更换O形圈。

鉴于主泵机械密封轴封注入水均来自RCV系统上充泵轴封注入管线,为保证1号机组其他两台主泵运行可靠性及安全性,经与相关方确认,对1号机组其他两台主泵机械密封实施解体检查。

1 主泵机械密封结构、功能阐述

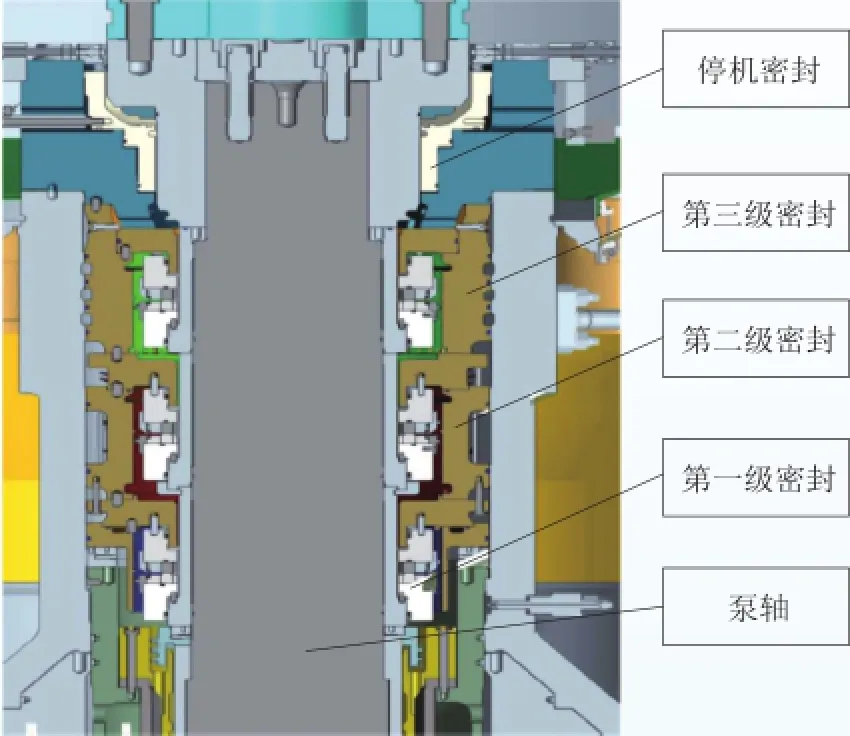

该主泵为三轴承结构,其轴密封系统采用三级机械密封串联+上部停机密封+下部检修密封共同组成,其中三级机械密封为流体动压型密封。流体动压型机械密封是利用其密封端面的流体动压槽或波形,在动静环面之间产生流体动压效应及形成有效的流体润滑膜。流体动压型机械密封各级密封结构基本相同,承受相近或相同的压差,且在事故工况下均具备承受系统全压的能力。

1.1主泵机械密封结构

主泵机械密封自驱动端至下分别为第三级密封、第二级密封、第一级密封。三级机械密封结构如图1所示。

每一级密封与泵轴之间均通过密封套(轴套)定位,其中任意两级密封之间通过密封端环进行轴向定位,该类型三级机械密封为串联结构,其中第一级、第二级密封通过紧固螺栓联接成第一、二级组件,并同第三级密封安装在密封室内。

图1 三级机械密封结构示意图Fig.1 The structure of three stage shaft seal

其单级机械密封主体结构主要包括:动密封环、静密封环。为使密封动、静环间相对轴向定位,设置了基环结构;同时为使三级密封串联后能相对轴向和径向定位,设置了密封套(轴套)和端环(位于两级密封接触面处)。

在主泵运行中,三级机械密封均处于工作状态,其工作基本原理通过在动、静密封面处形成一定厚度、一定刚度的水膜,通过水膜的良好密封效果保证动、静密封面始终处于密封状态。同时考虑到机械密封在密封室内安装实际结构,为保证三级密封整体密封可靠性和功能性,在每级机械密封与密封套(轴套)之间设置了若干密封元件(O形密封圈),在每级机械密封与密封室内表面之间同样设置了若干密封元件(O形密封圈),从结构上形成了良好的密封系统。

1.2主泵机械密封功能阐述与分析

主泵三级机械密封注入水,来自RCV系统上充泵轴封注入水在15.4 MPa下以约1 920 L/h流量注入到三级机械密封(额定工况)中,并分为三个支流:1)通过节流管线降压后在10.4 MPa压力下以约400 L/h流量注入第二级密封;2)通过节流管线降压后在5.4 MPa压力下以约400 L/h流量注入第三级密封;3)其余注入水保持15.4 MPa压力下以约1 120 L/h流量流经第一级密封并通过主泵内部折流管线及下部水导轴承最终流入主泵泵壳内一回路中。

轴封注入水在通过机械密封后,除排入泵壳内部约1 120 L/h密封水外,其余约800 L/h密封水再次通过节流管线降压至约0.2~0.3 MPa排入RPE系统,通过主泵机械密封的轴封注入水实现了完整的上充、下泄功能。

2 主泵机械密封解体检查问题及原因分析

2.1主泵机械密封解体检查问题

在主泵现场解体检查过程中,对3台主泵机械密封部件及附件进行100%目视检查记录,检查发现主要问题如下:

1)动、静密封环表面目视检查存在异常:该异常经PT检查呈现细线状其扩展方向沿密封面周向扩展;

2)在主泵机械密封轴封注入水入口滤网处、密封套(轴套)根部、密封面表面等多处区域发现颗粒状、絮状等杂质;

3)主泵机械密封套(轴套)连接处出现材料严重塑性变形导致的零件损伤;

4)轴封注入水入口侧O形圈呈现扭曲变形,且O形圈永久压缩变形量变大。

2.2缺陷PT显示原因分析

(1)动、静密封环表面PT异常显示原因分析

在解体检查过程中,在动、静环表面发现颗粒状杂质,同时缺陷显示方向沿机械密封动环旋转方向,据此判断导致缺陷显示原因为杂质进入动、静密封环间表面,在主泵运行中动、静密封面间相对高速旋转过程中,杂质与密封环表面发生研磨而造成。

(2)杂质进入原因分析

通过对机械密封入口滤网及密封部件进行目视检查,发现较多颗粒状、絮状等杂质存在,滤网处杂质位于轴封注入水进入侧故且杂质颗粒明显大于滤网网孔直径,故可判断杂质来自于主泵轴封注入水;而位于主泵机械密封第三级密封套(轴套)根部位置同样发现大量杂质聚集,通过检查分析临近区域杂质分布情况及轴封水流动曲线,判断该处杂质应来自于RPE管道下泄轴封注入水逆流携带杂质进入机械密封所致。

(3)损伤问题原因分析

通过对发生机械损伤密封套(轴套)进行目视检查,发现该机械损伤明显为两级密封套对中过程中发现“偏移”,导致密封套端部对中偏心,在安装过程中通过外力强行定位,最终导致出现材料塑性变形而出现零件损伤。

3 通过Ishikawa对主泵机械密封组装

为加强后续主泵机械密封组装过程控制力度,进一步提高组装过程管理水平,采取Ishikawa图对机械密封组装过程存在问题进行深入原因分析,并通过全面质量管理PDCA循环提升管理水平,主泵机械密封组装问题原因,具体如下:

测量:主泵机械密封密封套(轴套)1台泵共有三级轴套,且每一级轴套设计结构均不一致。在轴套对中安装过程中由于外部密封腔室的遮挡,致使安装技术人员无法对密封套最终定位进行目视检查,在这种情况下易发生密封套对中定位不当导致机械部件损伤问题。

工具:主泵机械密封组装过程中,除常规工具、测量工具外,还需配置较多主泵专用工具。如在机械密封紧固件锁定用的锁紧垫片,即需专用工具进行敲击和定位,由于个别专用工具多次组装使用会产生一定塑性变形而影响组装质量。

环境:由于机械密封各组成零部件具有高精密性及高配合性特点,为保证装配精度,对外部环境包括温度、湿度、清洁度有着严格的要求。除此之外,对于返修机械密封还有着另外严格的清洁要求即:自核岛拆除机械密封组件应完全清洁,若对解体后零部件清洁度不够,将直接影响着机械密封复装质量。

程序:对于机械密封高精密部件组装有着严格的程序作为过程控制依据文件,然而对于返修机械密封,如何控制拆除、解体、清洁阶段的过程控制,为体现“凡事有据可查、凡事有法可依”核安全文化理念,势必要求在此阶段同样编制适用的控制程序,已达到过程严格可控的全面质量管理要求,反之在此阶段若在没有适用程序和书面文件指导下进行作业,将对机械密封后续复装质量带来隐患。

4 通过全面质量管理优化分析

为加强主泵机械密封组装管理的过程控制力度,提高过程管理中质量和进度管理水平,通过采取全面质量管理(TQM)[2]中PDCA循环,对机械密封组装过程各相关环节进行优化管理提升,具体如下:

(1)P(计划)

在组装启动前详细对组装工作各环节进行分析,并编制和发布《主泵机械密封组装管理专项工作计划》,计划中详细描述机械密封组装各个环节,并对每个环节需准备及注意事项进行书面说明和阐述。

(2)D(执行)

为保证解体检查处理及组装过程的控制管理,严格按照既定《主泵机械密封组装管理专项工作计划》执行,同时在解体检查过程中通过组织主泵技术方采取100%目视检查(VT)及书面记录,体现在处理过程中凡事有据可查的核安全文化理念,同时针对主泵机械密封结构与功能的特殊性,在组装过程中针对组装使用的任一密封O形圈部件生产编号进行书面记录和管理,以满足密封元件作为功能部件重要组成部分在质量控制管理上具备可追溯性。

(3)C(检查)

主泵机械密封具备高度装配要求,在解体检查、组装过程中在完成每一组装工序后,如何做好检查、确认工作无疑对机械密封整体组装质量保证有着重大意义。为避免组装过程中出现“人因失误”从而导致组装过程中出现“漏装”“误装”“损坏”等问题出现,督促AAG组装技术人员通过使用组装工序记录单对每一组装工序启动前、工序执行中、工序完成后各个环节进行书面检查和记录。

(4)A(处置)

在主泵机械密封解体检查过程中,发现由于杂质进入导致机械密封内部积存一定杂质,同时导致机械密封密封环接触面出现缺陷显示,从根本原因出发,由于来自RCV系统轴封注入水内携带杂质并进入机械密封内部所致,故通过协调反馈施工方增加“轴封注入水管道清洁度检查工序”,即组织在主泵启动前对轴封注入水管道进行反复冲洗及清洁度检查确认,以避免再次发生杂质问题出现。

针对高温下O形圈加剧老化而失效问题,在解体过程中对机械密封内包括轴封注入水侧O形圈在内全部O形圈进行拆除,为保证主泵运行可靠性和安全性,在机械密封后续回装中已全部使用经复验合格的备件O形圈。

5 结束语

主泵机械密封在发现O形圈瞬态运行温度问题后,通过安排检查时间窗口,并对相关机械密封进行解体检查及必要更换工作后,及时处理并排除了主泵机械密封乃至主泵日后长期安全、稳定运行的隐患;同时在解体过程中通过使用TQM,对机械密封解体检查发现的缺陷显示进行了妥善处理,并在处置过程中以PDCA循环,优化过程管理,提升控制水平,保证了机械密封处理全程保质、科学、高效完成,为后续类似问题处理提供了工程实践经验。

[1] A.Painer. Operation and Maintenance Manual for Reactor Coolant Pump RCP 440-TB50 rev. E,Austria.

[2] 戚维明.全面质量管理(第三版)[M]. 北京:中国科学技术出版社,2010.(QI Wei-ming. Total Quality Control (Version 3)[M]. Beijing: China Science and Technology Press, 2010.)

Repair and Modifi cation of RCP Mechanical Seal

DU Peng-cheng, WANG Chuan, YUAN Chao-lian, ZHENG Yong

(Fujian Fuqing Nuclear Power Co., Ltd., Fuqing of Fujian Prov. 350318,China)

The operating temperature near the first shaft seal stage was found over the design working temperature of O rings during the hot commission of reactor coolant pumps. And to avoid the influence on safety and reliability of reactor coolant pump due to O rings fast ageing under high temperature, the disassembly of mechanical seal and changing new O rings were carried out according to design opinion. The paper introduces and analyzes the structure and function of reactor coolant pump in detail, and explains the disassembly checking, treatment and re-assembly work. By means of using TQM, it gives an optimized analysis to the whole management progress and keeps disassembly work, treatment work and re-assembly work proceeding in high quality and high efficiency. It also supplies engineering experience for the follow-up reactor coolant pump repair and treatment work on site.

reactor coolant pump; shaft seal; TQM; PDCA

TL35

A

1674-1617(2015)04-0331-04

2015-07-30

杜鹏程(1988—),男,黑龙江海伦人,助理工程师,大学本科,从事核电厂主泵等重要核级泵设备管理工作。