天然气处理厂重点管线弯头腐蚀检测及评价

2015-10-27魏霞张昆姬冠华李富生吴自亮张衍梅

魏霞,张昆,姬冠华,李富生,吴自亮,张衍梅

(中国石油长庆油田分公司第二采气厂,陕西榆林719000)

天然气处理厂重点管线弯头腐蚀检测及评价

魏霞,张昆,姬冠华,李富生,吴自亮,张衍梅

(中国石油长庆油田分公司第二采气厂,陕西榆林719000)

榆林天然气处理厂部分天然气管线自投运至今已服役超十年。天然气生产及处理过程中所携带的酸气、高矿化度地层水等,对管线产生了不同程度的腐蚀。通过对重点区域内的管线开展不停输全面检测评价,及时了解管线运行的安全状况,对存在的风险进行分析评价,并制定相应的对策及措施。

天然气管线;腐蚀检测;安全状况;对策

榆林天然气处理厂建成脱水脱烃装置2套,天然气处理能力20×108m3/a。干线来气管道10条,外输管道9条,联络线1条,转输气能力340×108m3/a。

本次检测内容包括原始数据收集、宏观检查、安全保护装置检查;腐蚀检测方法选取、管体及焊缝缺陷检测;检测结果分析、防腐层性能检测及修复;腐蚀机理分析、耐压强度校核;安全等级评价、剩余寿命预测。

为掌握厂内管线的腐蚀情况,本次管道检测选取服役年限超10年的输气管道、重点区域内的管线管件以及部分焊缝开展腐蚀检测评价。

图1 重点管线弯头腐蚀检测思路框图

1 重点管线弯头腐蚀检测

1.1 管体腐蚀直接检测

1.1.1 检测技术管体腐蚀直接检测采用的管线检测技术有5种,其中低、高频导波检测和远场涡流检测用于对管线进行大面积缺陷扫描,超声波测厚和超声C扫描用于对管线做精细检测。

1.1.2 数据分析利用低频导波、远场涡流检测1#脱水脱烃装置天然气管线均未发现明显的腐蚀缺陷;利用高频导波、超声C扫描并结合超声波测厚检测到1#脱水脱烃装置天然气管线有8处腐蚀缺陷,其中最大减薄量为1.0 mm,平均减薄量为0.7 mm。

表1 1#脱水脱烃装置天然气管线检测结果

利用超声C扫描、高频导波检测发现:陕京一线外输、二净来气厂内管线未发现明显的腐蚀缺陷。

低频导波、远场涡流并结合超声波测厚检测发现:陕京一线外输区管线最大减薄量为1.85 mm,平均减薄量1.2 mm。二净来气厂内管线最大减薄量为1.50 mm,平均减薄量0.75 mm。

表2 陕京一线外输区、二净来气厂内管线检测结果

南一干线厂内部分管线腐蚀平均速率为0.018 mm/a~0.072 mm/a,依据NACE SP0110-2010《湿气管道内腐蚀直接评价推荐做法》,属于低、中度均匀腐蚀。

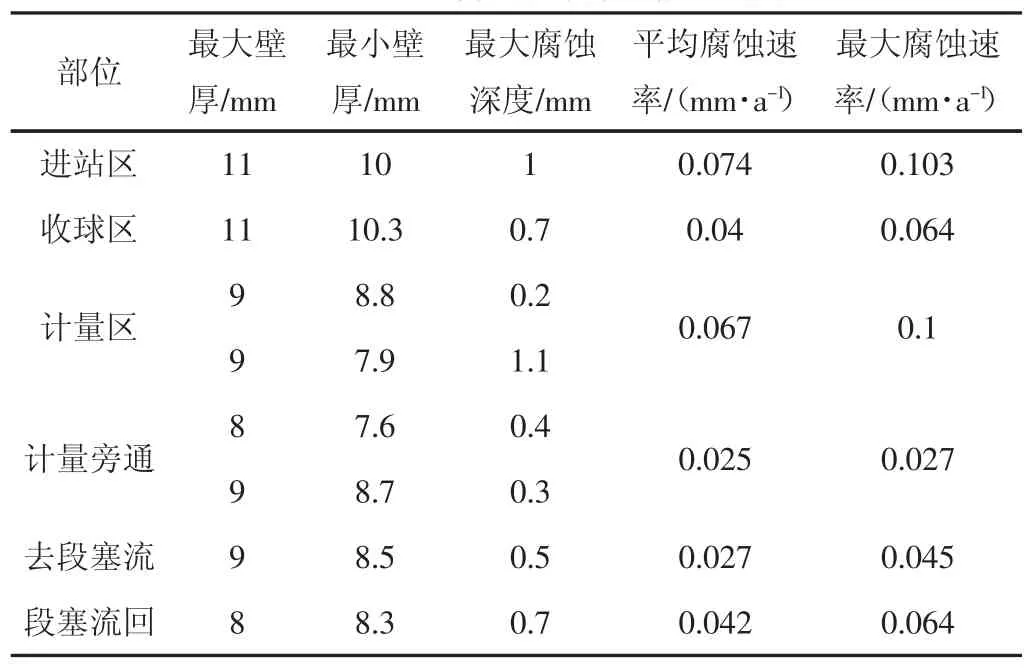

南二干线来气厂内部分,管线腐蚀平均速率0.027 mm/a~0.103 mm/a,属于中度均匀腐蚀。

利用各种检测方法测试的数据,基本接近或一致,表明数据真实、检测手段可靠。

表3 南一干线来气厂内管线检测结果

表4 南二干线来气厂内管线检测结果

1.2 埋地管道检测

1.2.1 埋地管道壁厚检测对管体直接检测显示较严重腐蚀点进行开挖检测。从管体直接检测的数据分析,厂内各管线均有不同程度的腐蚀缺陷。对于已检测出的埋地管线腐蚀,采取开挖检测的方式确认,并与原检测结果比对。

利用各种检测手段,并结合开挖检测比对的方式,直接检测和开挖检测腐蚀率综合误差≤2%,基本接近或一致,说明数据真实可靠。

1.2.2 防腐层性能检测对11条管线共18处进行重点开挖,未见防腐层大面积破损,主要以其他破损为主(老化、针孔缺陷等),防腐层受损管道未发现有外腐蚀发生,管壁未见大幅减薄现象,仍可按现有的输送压力运行。

1.3 焊缝腐蚀检测

采用磁粉检测、超声波检测、相控阵三种方法对焊缝质量进行检测,评价酸性气体腐蚀、应力作用、流体冲刷等各种因素作用下的焊缝性能。

通过检测数据分析,焊缝缺陷主要为未焊透和错边缺陷,根据GB/T19624-2004中的评价方法,目前未焊透、错边缺陷是安全的。

2 腐蚀检测分析及评价

2.1 腐蚀机理分析

榆林南区气质H2S平均含量为2.6 mg/m3,CO2平均含量为1.93%,结合采出水pH值、矿化度、Cl-含量得知榆林南区属于微含H2S、低含CO2气质。

PH2S=0.000 008 9 MPa<0.000 3 MPa,管线处于硫化物应力开裂0区。

PCO2=0.094 MPa,为CO2轻度腐蚀环境区。

PCO2÷PH2S=10 561>500,所以厂内天然气管道腐蚀以CO2腐蚀为主,属轻度腐蚀。

2.2 耐压强度校核

根据《在用工业管道定期检验规程》中的校核标准,除已停运的一条管道外,其他管线均能通过耐压强度校核。

2.3 安全评定

根据《在用工业管道定期检验规程》及《钢质管道及储罐腐蚀与防护调查方法标准》,明确各条管线安全等级及下次检测时间。在目前工况下除已停运的管线,其余管线可安全使用至下一检测时间。

2.4 剩余寿命预测及再评价时间

根据SY/T0087.2-2012,再评价时间间隔应为剩余使用寿命的一半,已检测管线最短再评价时间间隔为3年。

表5 管道剩余寿命和再评价时间表

3 结论与认识

在对站内3条干线和外输管线、脱水脱烃装置管线进行管道检测、埋地管道开挖检测以及焊缝检测与安全评价后基础上,得出如下结论和认识:

(1)已检管线整体质量较好,未发现重大腐蚀缺陷,腐蚀速率间于轻度与中度均匀腐蚀,局部中度点蚀现象,以CO2腐蚀为主。

(2)根据开挖出不同类型破损点,了解防腐层状况,整体情况良好。对检查出的破损点及时开展了修复,保证外防腐效果。

(3)为克服某一种检测方法存在的盲区及局限性,采用六种检测技术配合开展、相互验证的方式,保证数据的真实性、检测手段的可靠性。

(4)根据相关规范,明确了各条管线安全等级及检验周期,并进行了寿命预测(最小值为6年)。由于本次检验为首次全面检测,部分原始数据可能存在偏差,利用下一周期的检测数据进行预测会更准确。

[1]杨玉林,吕江,乔玉龙,等.靖边气田天然气管线腐蚀检测与趋势分析[J].石油化工应用,2010,29(4):97-102.

[2]蔡文军,陈国民,潘东明,赵学年.腐蚀管线剩余强度评估的研究进展[J].石油机械,2007,27(11):51-53.

[3]付道明,孙军,等.预测腐蚀管道剩余强度的新方法[J].油气储运,2004,23(4):18-24.

Natural gas treatment plant key pipeline elbow corrosion testing and evaluation

WEI Xia,ZHANG Kun,JI Guanhua,LI Fusheng,WU Ziliang,ZHANG Yanmei

(Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi 719000,China)

In Yulin natural gas treatment plant,some pipelines have been running for more than ten years.Because of sour gas and high salinity formation water generated during production and treatment,these pipelines have been corroded in some degree,and a serious trend has been emerged that pipe body of these pipes becomes more and more thin.Overall check and evaluation to those pipelines in critical areas are implemented,measures of corrosion prevention and repair measures are proposed,which will be useful for monitoring the situation of operation and safety,analyzing and evaluating potential risks.

natural gas pipelines;corrosion check;safety situation;measures

10.3969/j.issn.1673-5285.2015.08.027

TE988.2

A

1673-5285(2015)08-0103-03

2015-07-01