危险化学品的风险管理发展现状以及趋势

2015-10-27王晓雨

王晓雨,赵 斌

(1. 营口理工学院 化学工程系,辽宁 营口 115014; 2. 辽宁石油化工大学 机械工程学院,辽宁 抚顺 1130011)

危险化学品的风险管理发展现状以及趋势

王晓雨1,赵 斌2

(1. 营口理工学院 化学工程系,辽宁 营口 115014; 2. 辽宁石油化工大学 机械工程学院,辽宁 抚顺 1130011)

危险化学品在生产生活中广泛地被使用,具有较大的危险性,因此,其风险管理对于提高危险化学品安全性具有非常重要的意义。首先,分析了危险化学品生产过程、存储过程、运输过程和使用过程的安全问题。其次,讨论了危险化学品风险因素确定的方法;接着,分析了危险化学品的风险评价方法。最后,探究了危险化学品风险评价技术的发展趋势。

危险化学品;风险管理;风险评价

危险化学品具有易燃、易爆、有毒等危险性,主要包括爆炸物、氧化剂、可燃气(液)体、危险废物等。如果出现危险化学品的泄漏容易发生燃烧和爆炸事故,导致人员的伤亡。目前,危险化学品的使用日益增多,危险化学品的生产企业以及危险化学品的种类都不断增加。危险化学品的安全管理得到了不断地改善,但是还面临着许多威胁,一些大规模的危险化学品事故时有发生。根据相关统计,2014年全国一共发生30起危险化学品事故,导致了46人死亡,危险化学品安全生产形式好转,死亡人数也有所降低。一些重大的危险化学品事故主要出现在生产环节,例如,2014年1月吉林通化化工股份有限公司发生了爆炸事故,主要原因是操作人员打开净醇塔底部去精醇工段阀门后,没有同时打开稀醇罐的补水阀门,导致净醇塔底部稀醇液位低于300 mm的控制线,净醇塔底出料管口暴露在塔内高压气体中,高压气体沿出料管线窜入稀醇罐,罐内压力急剧增加,将罐顶掀开,净醇塔至稀醇罐的管线断裂,大气释放到泵房,达到了爆炸极限,导致了爆炸。2014年4月乌海市泰和集团煤焦化有限公司脱硫液中挥发出的氨气充满罐顶部,在罐顶附近清液管道上进行动火作业时,导致罐内爆炸。2015年8月12日,天津滨海新区一处集装箱码头发生爆炸,事发时十公里范围内均有震感,周围建筑和居民楼受损,事故导致100多人遇难。爆炸的地点存放硝酸钾、硝酸钠等硝酸盐物质,这些固体氧化剂遇热、碰撞产生了爆炸。三违(违章指挥、违规作业和违反劳动纪律)行为是导致危险化学品事故的主要原因,占总事故的 1/3,此外,生产运行管理不完善、设备存在缺陷以及工艺设计不佳也是导致危险化学品事故的主要原因。

1危险化学品各个环节的安全问题分析

1.1 生产过程

危险化学品的生产企业缺乏安全生产的意识,安全意识薄弱,安全管理不完善。危险化学品事故紧急指挥体系不完善,应急预案不合理,从业人员缺乏安全生产培训。大部分的危险化学品的生产企业没有编制合理的事故紧急预案,因此,一旦发生事故不能将事故的损失降低到最少。部分危险化学品生产企业的安全生产条件不佳,安全管理组织和人员配置不健全。大部分危险化学品企业设备比较陈旧,设备的升级改造不健全,一些个体危险化学品生产企业的技术水平不高,设备简陋,存在很多的安全隐患。危险化学品生产企业的制度规范不完善,没有进行及时的岗前培训,从而埋下了安全隐患[1]。

1.2 存储过程

危险化学品的仓库选址没有考虑到安全要求,如果出现事故,抢救比较困难,导致事故的损失更大。危险化学品仓库的存储量不符合要求,超过了危险极限,从而埋下了安全隐患。危险化学品的管理人员缺乏安全意识,危险化学品缺少必要的出厂检验,危险化学品的堆放混乱,也是导致事故发生隐患。

1.3 运输过程

危险化学品在运输过程中发生重大事故的概率较高,主要有以下几个方面的原因:政府相关机构的法律法规不健全,对危险化学品运输企业的消防监管不到位。危险化学品运输企业自身的管理制度不完善,管理工作不到位。危险化学品运输企业的基础设施投入不足,缺少消防设备等基础设施,一些包装车辆没有经过检测。此外,一些运输危险化学品的驾驶员也缺乏安全意识。

1.4 使用过程

危险化学品在生产生活中得到了广泛的使用,也存在着许多安全隐患,主要包括以下几个方面:相关机构的安全意识淡薄;使用者不关注安全生产,缺乏安全管理知识;企业缺少完善的操作规范,缺少有效地监管;事故的应急处理能力不足。

2 危险化学品风险因素的确定

2.1 风险因素的确定

危险化学品的危险性和存储量、生产工艺以及存储条件有关,因此,划分危险化学品风险因素等级的过程在考虑危险化学品临界量的同时,还必须关注存储设备的内部能量。从物质和能量的角度,危险化学品的风险因素包括两个类别:一是危险化学品重大风险因素;二是危险能量重大风险因素[2]。

2.2 确定合理的危险化学品的临界量

临界量是危险化学品规定的数值,超过该值的危险化学品即为重大风险因素。可以采取如下的确定办法:相关机构通过精确计算提出一个具体的危险化学品的死亡半径,接着利用TNT当量法求出该物质的TNT当量,最后根据TNT当量求出该物质的临界值[3]。

2.3 提出合理的分级办法

按照危险化学品的危险程度进行分级管理,能够减少安全监管负担,提高监管效率。目前,我国采用的分级方法包括:死亡半径分级法、神经网络分级法以及评价法。已有的分级方法都是经验模型,参数和权值选取具有随机性,分级效果不佳,每种方法又有自身的应用范围,因此,可以采取综合分级方法,提高危险化学品分级的准确性和可行性。

3 危险化学品的风险评价方法

3.1 风险识别

以化工项目中的原料、辅料以及产品为出发点,分析危险化学品的潜在风险,主要包括危险化学品的熔点、闪点、自燃点、危险度、爆炸极限、毒性等。此外,还应该从生产工艺出发,分析华工装置的构成以及配套设施,熟悉化工装置的生产设施以及工艺参数,分析不同化工装置的潜在风险。生产和储存系统是化工装置风险评价的主要关注对象,例如,近年来发生重大爆炸事故的危险源绝大多数都是生产系统中生产系统中的气态烃、轻质油品等危险化学品的加工和输送设施[4]。

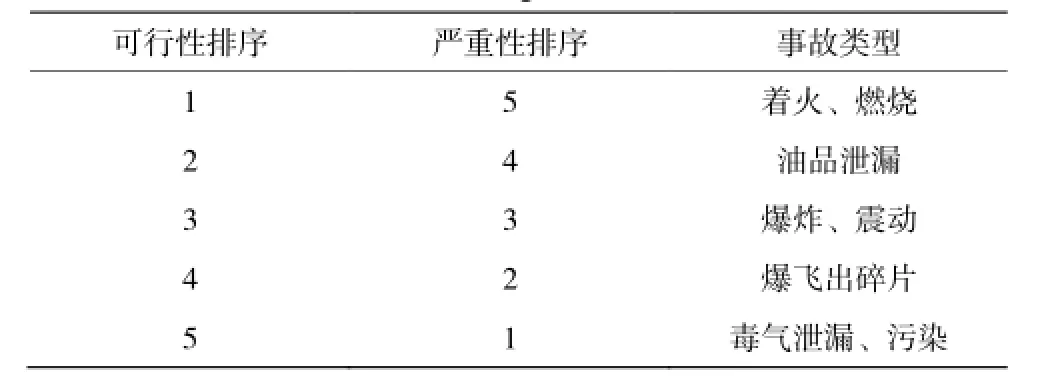

3.2 危险化学品事故类型

在生产过程中,误操作、设备老化、明火以及静电等因素都是导致化工装置爆炸的主要原因。化工企业危险化学品风险评价主要包括五种事故类型,见表1[5]。

表1 化工企业危险化学品事故类型Table 1 Fault type of hazardous material in chemical enterprise

3.3 风险评价技术

危险化学品风险评价得到了许多科学家的普遍关注,并且提出了众多有效的风险评价方法。目前已经得到成功应用的风险评价方法包括以下几种[6]:

3.3.1 工作危害分析

工作危害分析将一项操作划分为若干个步骤,识别出每个步骤中潜在的风险,然后,提出消除风险的方法。该方法以工作人员的操作为主,查找操作过程中蕴藏的风险。该方法简单可行、易于操作,分析精确,但不适用于华工装置和生产工艺的风险评价。

3.3.2 预危险性分析

预危险性分析在化工项目的发展初期使用,可以识别潜在的风险。通过类比能够分析危险化学品的风险因素、事故类型,并且能够评估化工项目的危险性。该方法可以适用于各类化工项目设计、施工以及生产的风险评价,该评价方法简单易操作,但是分析结果不够精确。

3.3.3 故障树分析

故障树分析从可能发生的事故出发,识别风险的起因、发生的概率,可以为消除风险提供有利的理论依据。该方法分析过程比较复杂,分析结果比较精确,参与风险评价的工作人员需要熟练地掌握该方法才能获得准确的评价结论。

3.3.4 模糊综合评价法

模糊综合评价法通过模糊理论对危险化学品进行风险评价,主要包括评价模型的构造、一级模糊评价、二级模糊评价以及评价结果处理四个步骤。通过对危险化学品的详细调查,确定相应的评价指标体系,依据模糊综合评价构建相应的危险化学品风险评价模型,从而能够确定危险化学品的风险等级,为评价危险化学品事故提供有利的依据。

4危险化学品风险评价技术的发展趋势

随着科学技术的高速发展,人们对危险化学品的安全性有了更高的要求,因此,对危险化学品风险评价技术也提出了新的要求。危险化学品风险评价技术的发展趋势主要包括以下三个方面[7]:

(1)危险化学品的风险评价技术应该融合先进的评价技术,积极地吸取国外风险评价的经验。通过对国外危险化学品风险评价技术的探究,积极地进行科技创新,提出新的风险评价技术,从而能够提高我国危险化学品风险评价的水平。

(2)开发出更人性化和智能化的危险化学品风险评价软件,覆盖更多的危险化学品的品种。针对我国危险化学品生产和储存企业的实际特点,设计出易于操作的软件,从而能够满足危险化学品生产和储存企业的实际需求。

(3)危险化学品风险评价技术还应该紧密地配合我国相关政策、法规和规范的更新,积极地采用的新的技术,开发出新的软件,从而能够提高危险化学品风险评价的实际状况

5 结 论

危险化学品在生产、存储、运输和使用过程中极易发生风险事故,如果处理不当将导致重大事故,造成人员伤亡和财产损失,极大地危险到了人们的生命和财产,因此,加强危险化学品的风险管理具有非常重要的意义,危险化学品的生产和存储企业应该积极地开发新的风险管理技术,提出新的风险管理措施,从而促进危险化学品行业的可持续发展。

[1]赵柏鑫, 顾国枫.化工企业直接作业环节安全管理工作探索[J]. 化工安全与环境, 2014 (45):6-7.

[2]王春华. 液氯泄漏事故后果风险研究[J]. 化工安全与环境, 2014(29):13-15.

[3]方来华. 危化品生产储存使用全过程安全监控与监管系统[J]. 中国安全生产科学技术, 2013, 9(7):114-117.

[4] 刘宏, 罗颖, 唐禹夏. 危险化学品企业安全标准化与职业健康安全管理体系整合体系研究[J]. 现代化工, 2008, 28(12):81-83.

[5]张先福. 危险化学品运输风险研究进展及分析[J]. 工业安全与环保,2014, (11):48-51.

[6] 黄政. 危险化学品环境风险防控立法问题研究[J]. 环境保护, 2013,41(19): 38-40.

[7] 辛春林, 王金连. 危险化学品运输事故历史数据研究综述[J]. 中国安全科学学报, 2012, 22(7):89-94.

Development Status and Trend of Risk Management for Hazardous Materials

WANG Xiao-yui1,ZHAO Bin2

(1. Department of Chemical Engineering, Yingkou Institute of Technology, Liaoning Yingkou 115000,China;2. School of Mechanical Engineering, Liaoning Shihua University, Liaoning Fushun 113001,China)

The hazardous materials have been widely applied in production and life, they have big fatalness, and therefore the risk management has significant meaning for improving the safety of hazardous materials. Firstly, the safety problems of hazardous materials during the procession of production, storage, transportation and using were analyzed. Secondly, the confirming methods of risk factors of hazardous materials were discussed. And then the risk evaluation methods of hazardous materials were studied. Finally, the developing trend of risk evaluation technology of hazardous materials was analyzed.

Hazardous materials; Risk management; Risk evaluation

X 928.01

A

1671-0460(2015)12-2839-03

2015-07-28

王晓雨(1995-),女,辽宁抚顺人,研究方向:应用化学。E-mail:wangxiaoyuyk1995@sina.com。