原煤预先脱泥与不脱泥重介工艺在高庄洗煤厂的应用对比

2015-10-26苏怀东朱守其

苏怀东,赵 伟,朱守其,徐 欣,王 涛

(枣庄矿业集团高庄煤业有限公司,山东 枣庄 277605)

1 概述

高庄洗煤厂是一座原设计入选能力为0.9 Mt/a的矿井型炼焦洗煤厂,始建于1997年,由原煤炭工业部南京煤矿设计研究院设计,该厂入选煤种属低灰、低硫、高发热量、强结焦性和成焦率较高的1/3焦煤,选煤方法采用混合跳汰分选、末精煤重介分选和煤泥浮洗联合工艺。

该厂于2001年2月投产,期间经过多次改扩建,至2014年底,形成了年入选能力为0.9 Mt原煤不脱泥无压三产品重介旋流器选煤系统和年入选能力为2.4 Mt/a的原煤预先脱泥无压三产品重介旋流器选煤系统。

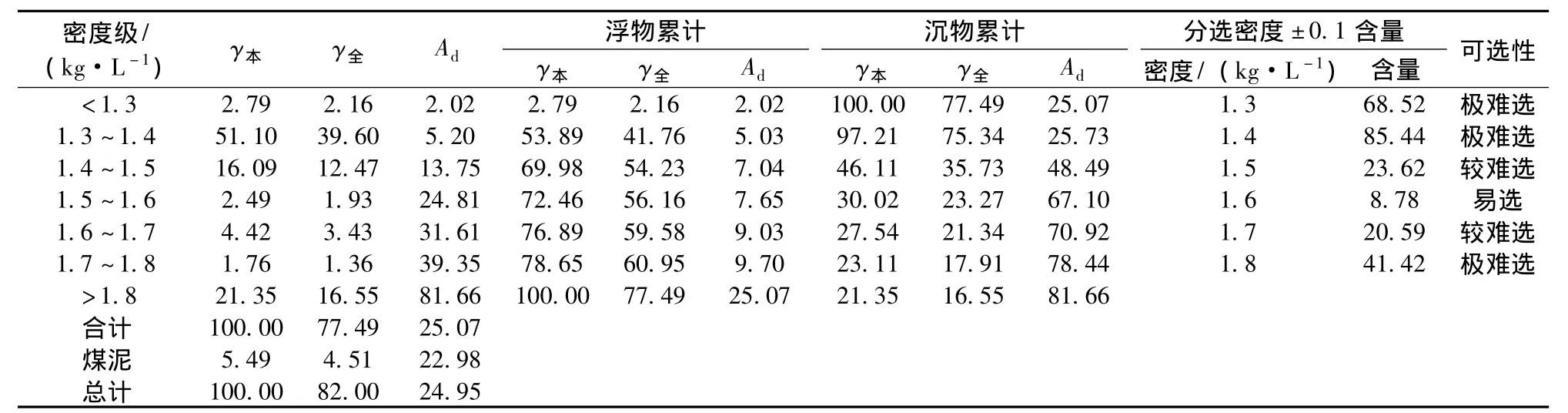

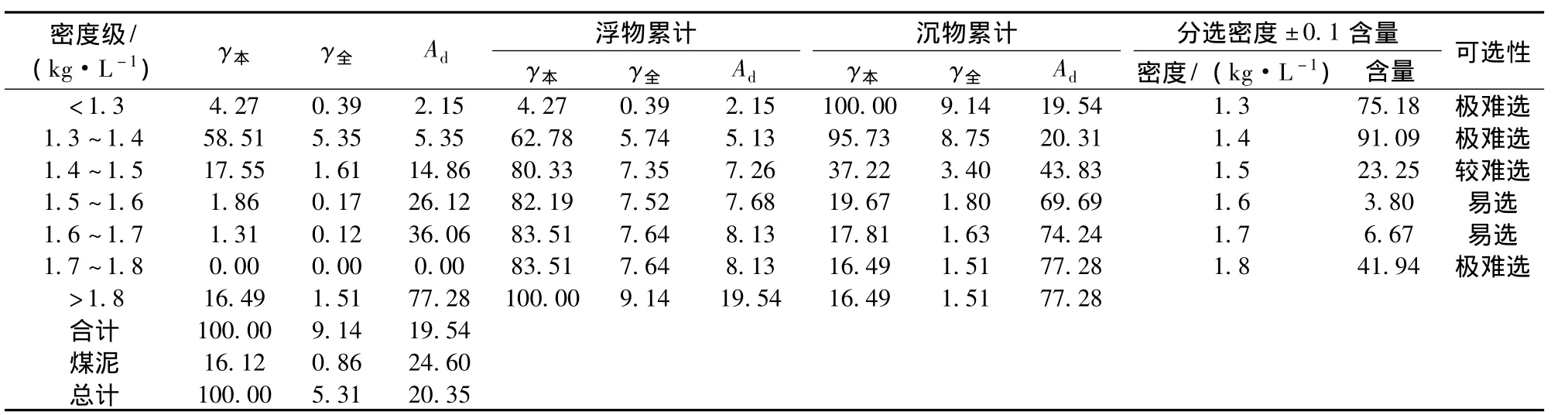

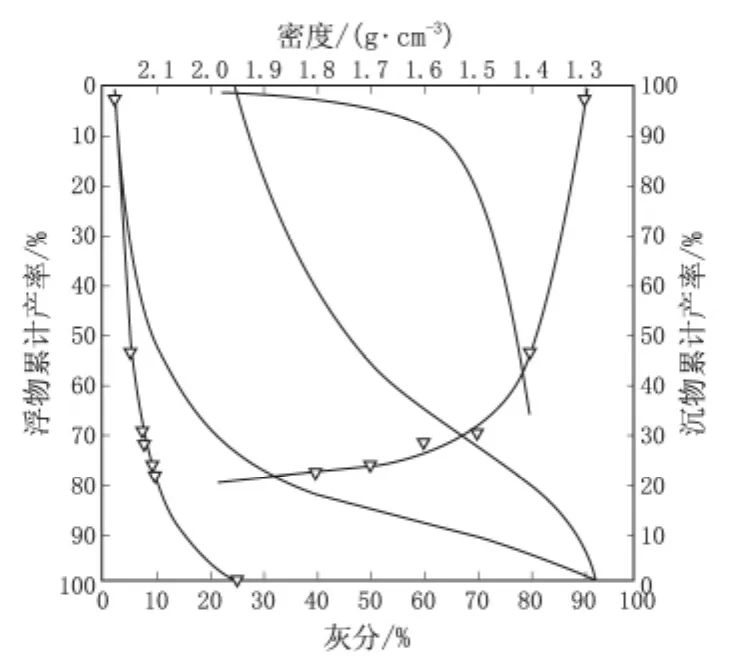

2 入选原煤煤质分析

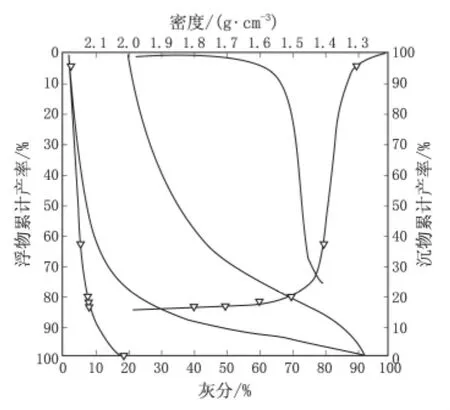

表1、表2分别为高庄洗煤厂50~1 mm和1~0.25 mm粒级原煤浮沉试验数据。根据表1、表2绘制原煤可选性曲线,见图1、图2。由表1、图1可知:当精煤灰分要求为8%时,理论分选密度为1.58 kg/L,理论产率为73.92%,分选密度±0.1含量为8.71%,扣除沉矸后为11.07%,因此50~1 mm粒级原煤可选性为中等可选。由表2、图2可知:当精煤灰分要求为8%时,理论分选密度为1.69 kg/L,理论产率为83.33%,分选密度±0.1含量为1.48%,扣除沉矸后为1.77%,因此1~0.25 mm粒级原煤可选性为易选[1],采用TBS分选应能取得理想的分选效果[2-5]。

表1 50~1 mm粒级原煤浮沉组成表Table 1 Float-and-sink analysis of raw coal 50-1 mm %

表2 1~0.25 mm粒级原煤浮沉组成表Table 2 Float-and-sink analysis of raw coal 1-0.25 mm%

图1 50~1 mm粒级原煤可选性曲线Fig.1 Washability curves of raw coal 50-1 mm

图2 1~0.25 mm粒级原煤可选性曲线Fig.2 Washability curves of raw coal 1-0.25 mm

此外,根据高庄洗煤厂日常生产经验,该厂煤质无泥化现象。

3 工艺流程介绍

高庄洗煤厂现有两种洗选工艺:一种为原煤不脱泥无压给料三产品重介旋流器主选+粗煤泥截粗回收+细煤泥浮选工艺;一种为原煤预先脱泥无压给料三产品重介旋流器主选+TBS粗煤泥分选+细煤泥浮选工艺。

3.1 原煤不脱泥重介工艺流程

图3所示为原煤不脱泥重介工艺流程:原煤经转载胶带进入无压三产品重介流器,分选出精煤、中煤和矸石三种产品。精煤由精煤分级筛脱水脱介后,>13 mm粒级精煤由胶带直接运输至精煤仓成为最终产品;13~0.5 mm粒级精煤经过刮板机,由离心机脱水回收后进入精煤仓 ;部分<0.5 mm粒级精煤进入精煤磁选机进行磁选脱介;磁选尾矿经旋流器分级浓缩后,粗精煤由离心机回收入仓,细煤泥直接进入浮选。

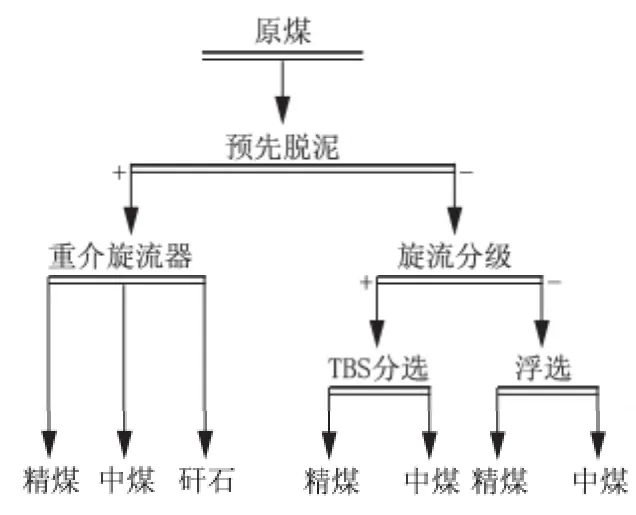

3.2 原煤预先脱泥重介系统工艺流程

图4所示为原煤预先脱泥重介工艺流程:首先,原煤经过筛缝为1 mm香蕉筛进行脱泥,筛上50~1 mm粒级进入无压三产品重介旋流器,分选出精煤、中煤、矸石三种产品;精煤磁选机尾矿与香蕉筛下<1 mm粒级煤泥经煤泥旋流器浓缩分级后,溢流 (<0.25 mm粒级)进入细煤泥浮选环节,底流 (0.25~1 mm粒级)进入TBS;TBS分选出的精矿经精煤浓缩分级旋流器-弧形筛-离心机脱水回收,由精煤胶带直接运至精煤仓,成为最终产品;精煤浓缩分级旋流器溢流、弧形筛筛下水进入细煤泥浮洗环节;TBS尾矿经浓缩旋流器-弧形筛-离心机脱水回收,成为中煤产品;细煤泥浮选采用直接浮洗工艺,浮洗精矿进入沉降过滤式离心机脱水回收,尾矿进入耙式浓缩机[6]。

图3 不脱泥重介系统工艺流程图Fig.3 The flowsheet of non-desliming dense medium separation system

图4 预先脱泥重介工艺流程图Fig.4 The flowsheet of pre-desliming dense medium separation process

4 生产技术指标对比

4.1 重介主选效果对比

为了更好地对比两系统三产品重介旋流器的工艺性能,选取入选原煤性质比较稳定的2015年4月生产数据进行综合对比。

对比数据如表3所示。从表3可知,在入选原煤基本相同的条件下,原煤不脱泥工艺的精煤灰分为8.55%,分选密度±0.1含量15.67%,精煤实际产率为60.75%,Ep1=0.0490,Ep2=0.0871,数量效率为95.05%;原煤预先脱泥工艺的精煤灰分为8.33%,分选密度 ±0.1含量为15.90%,精煤实际产率为61.65%,Ep1=0.0370,Ep2=0.0239,数量效率为96.21%。

表3 两种分选工艺三产品重介旋流器工艺性能对比Table 3 The comparative analysis of performance of three product dense medium cyclone in two separation processes

通过以上生产数据对比可知,原煤预先脱泥带来的直接效果是产品质量的提高,在同等分选条件下,灰分降低了0.22个百分点,精煤实际产率提高了0.9个百分点。

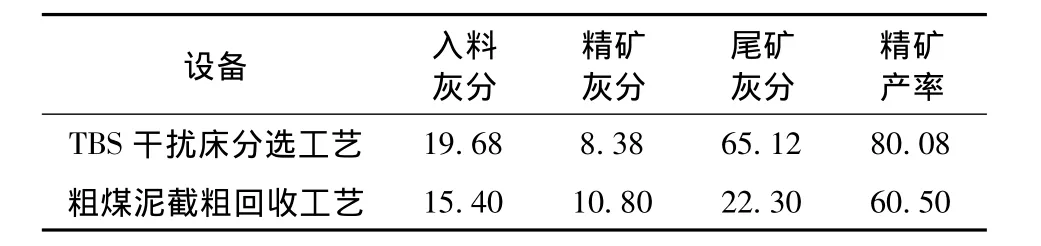

4.2 粗煤泥分选效果对比

原煤预先脱泥重介分选工艺系统粗煤泥采用TBS分选机分选回收,精矿灰分为8.38%,精矿产率为80.08%,其精矿脱水后掺入精煤产品,灰分完全符合精煤产品要求。而不脱泥重介分选工艺系统对粗煤泥的回收只是简单地分级脱水回收,粗精煤泥的灰分高达10.80%,其灰分远远超过精煤灰分要求,将其掺入精煤产品必须主洗精煤为之背灰。两种分选工艺的粗煤泥分选效果对比如表4所示。

表4 两种分选工艺粗煤泥分选效果对比Table 4 The comparative analysis of coarse coal slime separation effect in two separation processes %

4.3 中矸带煤损失指标对比

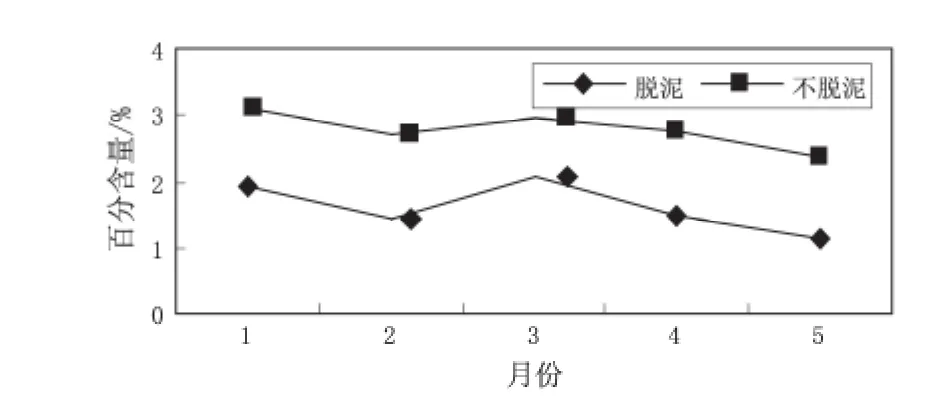

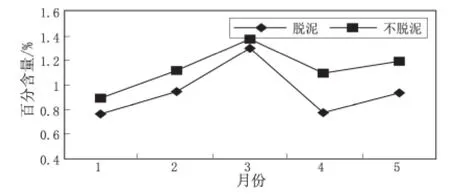

高庄选煤厂原煤预先脱泥和不脱泥重介系统2015年前5个月中煤带煤和矸石带煤指标对比分别如图5、图6所示。

从前五个月的中矸带煤指标来看,原煤预先脱泥重介工艺中煤中<1.45 g/cm3密度级含量均值为1.61%,明显低于原煤不脱泥重介工艺的均值2.79%。原煤预先脱泥与不脱泥重介工艺矸石中<1.80 g/cm3密度级含量均值分别为 0.95%和1.13%。以上数据充分说明,采用原煤预先脱泥工艺无论在重介分选效果还是在分选精度上都要优于不脱泥工艺。

图5 中煤中<1.45 g/cm3密度级含量对比Fig.5 The analysis of the content of minus 1.45 g/cm3 middlings in two separation systems

图6 矸石中<1.80 g/cm3密度级含量对比Fig.6 The analysis of the content of minus 1.80 g/cm3 reject in two separation systems

4.4 脱介效果和介耗对比分析

原煤不脱泥入选意味着全部煤泥进入重介旋流器,系统循环悬浮液和循环水都将大量增加,这必然增加介耗,同时介质中的煤泥需要通过分流不间断排出,以确保合格介质中的固体体积浓度不超标,煤泥含量越多,分流就越大,介质回收系统负荷就越大,介质损失也就越大。在原煤预先脱泥重介工艺中,介质回收系统只需少量分流,因而悬浮液密度的调节十分简捷,悬浮液性质相对稳定,而且减少了介质回收系统的负荷,有利于介质回收,从而降低介耗[7-8]。

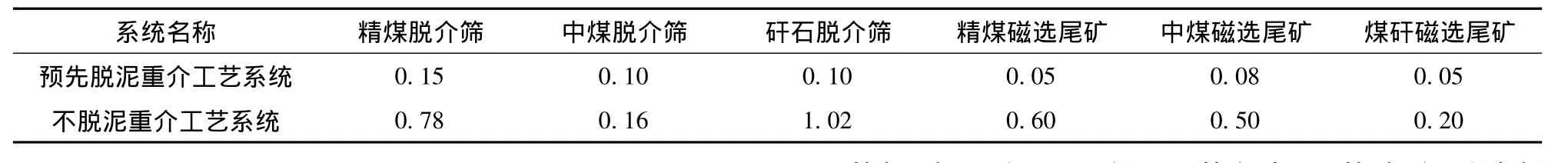

4.4.1 产品带介对比

表5所示为原煤预先脱泥重介工艺系统和原煤不脱泥重介工艺系统中脱介筛筛上产品带介及磁选尾矿带介检查结果。由表5数据可以看出,原煤预先脱泥重介工艺系统脱介筛筛上产品带介及磁选尾矿带介量明显低于不脱泥重介工艺系统,产品带走的介质量相对于不脱泥重介工艺系统明显降低,不仅降低了系统介耗,也避免了介质污染精煤,影响精煤质量[9-10]。

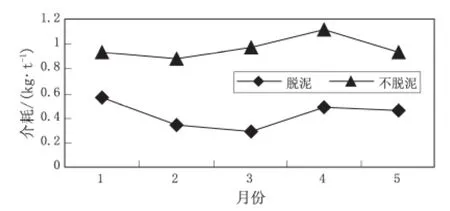

4.4.2 介耗对比

两种工艺2015年前5个月介耗消耗如图7所示。由图7可以看出,原煤预先脱泥重介工艺系统的介耗比原煤不脱泥重介工艺系统下降了一半。

表5 脱介筛筛上产品带介及磁选尾矿带介检查结果Table 5 The inspection results of medium consumption on oversize of medium draining screen and on tailings of magnetic separators %

图7 脱泥与不脱泥系统介耗对比Fig.7 The comparative analysis of medium consumption in two systems

5 经济效益对比

原煤预先脱泥重介工艺系统的平均介耗为0.43 kg/t,相比不脱泥重介工艺系统平均介耗0.97 kg/t降低了0.54 kg/t。预先脱泥重介工艺系统年入选原煤量以240万t计算,则采用预先脱泥工艺相对于采用不脱泥工艺每年可节省介质消耗(0.54×240)/1000=1296 t,介质价格按照1200元/t计算,每年可节省介质消耗费用155.52万元。

原煤预先脱泥重介工艺系统精煤产率为61.55%,比不脱泥重介工艺系统精煤产率60.50%提高了1.05个百分点,即采用原煤预先脱泥工艺比原煤不脱泥工艺系统每年多产精煤240万t×1.05%=2.52万t,精煤价格按500元/t计算,则每年可创造效益1260万元。

综上各项,重介系统采用原煤预先脱泥工艺相比于不脱泥工艺每年可多创效益为1415.52万元,经济效益相当可观。

[1]谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[2]袁永胜.炼焦煤选煤厂的选煤新工艺探讨 [J].煤炭工程,2010(1):23-24.

[3]李志勇.预先脱泥无压给料重介质旋流器高效分选新工艺[J].煤炭加工与综合利用,2008(5):1-3.

[4]尹 茂.预先脱泥无压给料分选工艺在新庄选煤厂的应用 [J].洁净煤技术 ,2013(6):113-116.

[5]苏素芳.预先脱泥重介洗选工艺在邢台洗煤厂的应用 [J].洁净煤技术 ,2012(3):4-6.

[6]陶 东.不连沟选煤厂降低介耗的措施 [J].洁净煤技术,2012(2):20-22.

[7]马士忠,陈建平,刘新国.济三选煤厂降低介耗生产实践 [J].洁净煤技术,2012(4):16-19.

[8]张 震,曹桂宝.重介选煤工艺在唐口煤业选煤厂的应用 [J].洁净煤技术,2011(2):15-17.

[9]黄开林,柳建华.郭家湾选煤厂优化设计思路[J].洁净煤技术,2013(1):24-26.

[10]吴 胜.选煤新工艺在响水矿选煤厂的应用[J].煤炭加工与综合利用,2009(3):25-27.