大型XJM-S型浮选机超宽问题解决方案研究

2015-10-26李红旗

张 鹏,李红旗

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

XJM-S系列浮选机是我国选煤厂应用最广泛的<0.5 mm粒级煤泥浮选设备[1]。为适应选煤厂大型化、集约化的发展趋势,XJM-S系列浮选机目前也正在向节能、大型、高选择性方向发展[2]。大型化是浮选设备的发展方向,是提高浮选机处理能力、降低浮选单位电耗和大型选煤厂建设投资及运行成本的有效途径。但是,随着浮选机的大型化发展[3-4],设备尺寸增大、超限问题突显,给浮选机的运输与安装环节带来诸多不便。大型XJM-S型浮选机的设计是基于提高单位容积的处理能力,采用大截面、小槽深的理念[5],故超限问题主要反映在超宽方面;超高问题虽也存在,但尚易解决,不是主要问题。为此,针对大型XJM-S型浮选机的超宽问题进行探讨,尝试将浮选机结构设计、运输方案和现场安装方案相结合,来解决设备超宽引起的运输与安装环节的安全性低、费用高、周期长和难度大的难题。

1 设备超宽的影响

1.1 设备超宽对运输的影响

1.1.1 技术性限制

大型XJM-S型浮选机在运输过程中受到多种障碍的限制,主要包括道路的净空限制、路面限制以及行政管理限制。净空限制主要指天桥桥梁、道路管线、隧道和收费站等道路设施在道路净高和净宽方面的限制;路面限制主要指道路的最小曲线半径和坡度等限制;行政管理限制指超限运输车辆在运输过程中受运输管理部门相关运输条例的限制。

1.1.2 安全影响

国内标准高速公路双向四车道是2 m×7.5 m,六车道是2 m×11.25 m,八车道是2 m×15 m,高速路面的宽度一般是3.75 m或3.5 m。目前,最大XJM-S型浮选机宽度为5.95 m,属四级大型物件,在运输过程中给沿途车辆、人员及设备自身等都带来严重的安全隐患。

1.1.3 经济影响

大件运输产生的主要费用包括汽车运输费、燃油费、道路使用费、线路方案制定费、与相关部门的协议费、技术咨询费以及因运输大型物件发生的道路改造、桥涵加固、清障、护送 、装卸等费用[6]。与普通货物运输相比,在高速公路上,大件运输企业除应缴税金外,还要支付过路费、道路补偿费、管理费、监护费以及各种罚款,这些费用有时高达运费的5 ~8 倍[7-8]。

1.1.4 工期影响

浮选机的运输需要满足工程工期的要求,四级大型物件的运输时间除受运输线路里程、道路通行状况影响外,还受到大型物件《公路运输经营许可证》和《道路运输证》的审批时间影响。《道路大型物件运输管理办法》规定:各级交通主管部门,按审批权限,自接到业户书面申请之日起,30天之内给予批准或不批准的书面答复;四类大型物件运输业户经县、市级交通主管部门逐级审核后,报省级交通主管部门审批。如此逐级审核会担搁大量的时间。

1.2 设备超宽对安装的影响

大型浮选机超宽,对进出厂房的净空间需求较大,而现场厂房的柱间距、起吊孔大小等尺寸有限,致使大型浮选机的安装很难实现。遇到此类问题,解决方案无非两种途径:一是将设备解体进入厂房,再拼装;二是拆除影响设备进入厂房的梁、柱、顶棚等,使设备能够整体安装。

对于新建厂房,安装大型浮选机尚可根据实际情况,通过合理安排土建工程和安装工程的施工来尽量降低因设备超宽而造成的额外费用。但对于旧厂房改造项目,大型浮选机安装要么需拆卸再拼装,要么需拆除原有厂房的梁、柱、厂房顶棚等,待设备安装完毕后再恢复拆除部分,无论哪种都会增加安装费用。

2 解决方案

解体是解决大型XJM-S型浮选机超宽问题的最佳方案,但是传统的XJM-S型浮选机结构即使采用解体方案,槽体、假底等部件仍然超宽。因此,需将浮选机结构设计、分体运输和现场拼装方案相结合,用以克服大型XJM-S型浮选机超宽问题。具体解决思路是:

(1)从结构设计考虑,改进超宽部件结构,规避超宽问题。

(2)从分体运输考虑,需降低运输费用和运输周期,提高运输安全性。

(3)从现场拼装考虑,必须保障设备安装质量和运行性能。

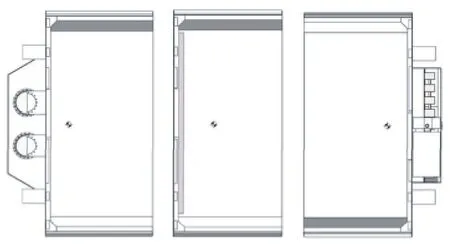

2.1 结构设计

传统XJM-S型浮选机结构中,超宽部件主要是槽体和假底。根据结构特点,将传统槽体和假底分别设计成两件。改进后大型四槽XJM-S型浮选机由8件槽体、8件假底、4件横梁、4套搅拌机构、4套驱动装置、8件走台板和其他辅助装置组成。其他辅助装置包含刮泡机构、大皮带轮罩、栏杆、皮带、紧固件等,其中刮泡机构包括刮泡轴(装有轴承座)、刮泡板、卡板、联轴器等。大型XJM-S型浮选机结构示意如图1所示。

图1 大型XJM-S型浮选机结构示意图Fig.1 Structural diagram of large-scale XJM-S flotation machine

2.1.1 槽体吊点设置

大型浮选机槽体较传统结构发生较大改变,吊点的设置很重要。在起重吊装作业中,若浮选机槽体发生倾斜或晃动,则有可能碰到人员或设备等,并且如果在倾斜或晃动过程中重心发生偏移,将会导致组装索具各肢受力的比例分配发生变化,可能会使组装索具个别的肢超载,对索具造成损坏,严重时可能造成更大的损失[9]。

大型浮选机槽体结构不完全对称,因而重心位置无法采用简单的方法精确确定。为保证吊点设置的合理性,槽体中心位置的确定是十分必要的。为此,在大型浮选机吊点设计的过程中,应用了Solid-Works进行实体建模,以确定其重心的精确位置(图2)。根据重心位置,设置吊点位置,还应注意以下事项:

(1)耳板设置在槽体内侧,以避免吊装时钢丝绳与槽体溢流堰棱面接触。

(2)耳板设置在重心上方,以提高吊装的平稳性。

(3)耳板设置应和重心在吊点水平面内的投影点与耳板中心点连线方向一致,以改善吊点的受力情况。

图2 重心位置示意图Fig.2 Schematic diagram of centre-of-gravity position

2.1.2 槽底设计

槽底是浮选机主要的承重部件,设备自重和矿浆重量全部由其支撑。大型XJM-S型浮选机设备自重和所需承载的矿浆量显著增大,对槽底的强度要求有明显提升。传统槽底采用网格板结构,研究表明[12],XJM-S60型浮选机槽底,采用肋板加高、加厚与座板下肋板延长的方案,不能满足设计要求;采用增加座板方案,能满足设计要求,但增加座板会改变土建结构中浮选机基础的受力状况,提高对支撑梁的要求,增加土建投资。因此,大型XJM-S型浮选机采用H型钢框架结构来取代传统网格板结构,在保证槽底强度的同时,依然保留了浮选机座板在设备两侧的传统。为保证安全性,对新型浮选机槽底进行了有限元分析。

为节省计算时间,根据载荷和槽底的对称性,建立有限元模型只取槽底的1/2部分,不会影响计算结果的精度。运用ANSYS软件进行实体建模,并对模型进行有限元分析,选择合适的网格大小,设置模型材料属性,进行网格划分,模型如图3所示。

图3 网格划分模型Fig.3 Grid dividing model

根据浮选机工作状况,座板设定为固定约束,对称面施加对称约束,在槽底表面施加2.6×104Pa大小的压力。对该模型进行求解,其等效应力云图如图4所示,位移矢量和图如图5所示。

图4 应力云图Fig.4 Stress nephogram

图5 位移矢量和图Fig.5 Displacement vector sum

由图4和图5可知,应力最大点出现在座板与梁连接处,位移矢量和最大区域分布在槽底对称面附近。

槽底在工况载荷下的最大von-mises应力为:σmax=270 MPa < [σ]= σs/n=287 MPa,

式中:[σ]为许用应力,MPa;σs为材料的屈服极限,σs=345 MPa;n为安全系数,n=1.2。

经计算,新型槽底结构能够满足强度要求。

2.1.3 槽体设计

槽体采用法兰连接,法兰连接的主要作用是:两槽体连接的定位;加强浮选机槽体的整体刚度;用以安装支撑部件,以防运输和吊装过程中槽体发生变形。

走台板作为支撑部件,其长度与浮选机槽体的长宽相近,因此应改进走台板的结构,增强其强度。在运输和吊装槽体时,走台板用螺栓安装在A-A平面的法兰上,以防槽体变形。

2.2 运输方案

设备发货前,所有部件先组装完毕,设备整体调试正常后,各部件按一定顺序编号,然后将设备解体,最后再装车运输。一台大型4槽XJM-S型浮选机,共用4辆13 m低平板半挂车运输。每辆半挂车上装2件槽体,其余部件都分别放在槽体内运输。

具体布置方案为:每2件假底重叠放入1件槽体内,8件假底共占用4件槽体空间;横梁、大皮带轮罩、刮泡轴以及分别装有紧固件、卡板、皮带、联轴器的木箱占用2件槽体空间;搅拌机构、传动装置、刮泡板和栏杆等占用2件槽体空间。如图6所示,在运输过程中,各部件均布置于槽体内。

图6 各部件在半槽体内的布置Fig.6 Arrangement of all parts in semi-cell

2.3 安装方案

为保证浮选机设备质量、组装工期和施工安全,结合实际情况,制定如下安装工序:

(1)先将各部件吊运出槽体,再将8件槽体依次吊运至安装位置,拆除支撑部件,然后调平、找正,保证各槽溢流堰的直线度偏差不大于2 mm,槽体对角线长度差不得超过3 mm[13]。用螺栓连接各法兰,焊接每槽内中心线处法兰。焊接前不得安装其他部件,以避免因其他部件遮挡而造成的焊接工序不能实现的问题。

(2)假底就位、找正,焊接两件假底间焊缝。安装走台板,为以后工序的实施提供施工平台,为施工人员的安全提供保证。

(3)安装搅拌机构,调整假底位置,保证大皮带轮的上平面与水平面的平行度误差不大于1 mm,搅拌轴中心线与槽体侧壁距离的极限偏差为±10 mm。以搅拌机构为基准,安装横梁,并在横梁上安装驱动装置。

(4)安装刮泡机构,确保安装后转动灵活,刮泡板外沿距离溢流堰边缘3~5 mm。安装扶手杆、皮带和皮带护罩等辅助装置。

3 结语

目前,该种结构设计、运输和现场安装相结合的大型浮选机超宽问题解决方案已成功地应用于XJM-S60型浮选机,较好地克服了由超宽引起的运输和安装的难题。

(1)在运输方面,降低了运输过程中技术性限制,提高了设备运输的安全性,节约了大件运输超出普通货物5~8倍的额外运输费用;节省了大型物件《公路运输经营许可证》和《道路运输证》的审批时间。

(2)在安装方面,降低了设备进出厂房对净空间的要求,安装难度大大降低。

因此,将设计、运输和现场安装结合起来,是一条切实可行的解决大型和超大型设备运输、安装等问题的有效方案。

[1]史英祥.XJM-S28型浮选机的工业应用 [J].选煤技术,2010(1):23-27.

[2]史英祥.XJM-S45型浮选机的研制与工业应用 [J].选煤技术,2013(2):1-4.

[3]程宏志,韩丽萍.XJM-S型浮选机的研究进展及展望 [J].选煤技术,2009(4):83-87.

[4]程宏志,张孝钧,石 焕,等.XJM- (K)S系列浮选机的研究现状及展望 [J].选煤技术,2008(4):122-125.

[5]刘春艳.李兴海.XJM-S8型浮选机数值模拟及湍流特征分析[J].选煤技术,2010(6):1-4.

[6]罗 建.公路大件运输线路选择方案及模型研究[J].西华大学学报,2013(4):71-76.

[7]丁 琼.高速公路大件运输收费定价及其监管[J].长安大学学报,2014(4):36-40.

[8]张 欢.高速公路计重收费关键问题研究 [D].长沙:中南大学,2010.

[9]李国英,李旭昆.起吊用吊点的设置探讨 [J].金属制品,2014(5):55-59.

[10]李红旗.XJM-S60浮选机槽底有限元分析及优化[J].选煤技术,2014(2):1-4.

[11]国家煤炭工业局.MT/T768-1998煤用双层伞形叶轮浮选机 [S].北京:中国煤炭工业出版社,1998.