压缩机在天然气槽车BOG回收中的应用

2015-10-25无锡华润燃气有限公司承灿赟陆田军韩如聪

无锡华润燃气有限公司 承灿赟 陆田军 韩如聪

压缩机在天然气槽车BOG回收中的应用

无锡华润燃气有限公司 承灿赟 陆田军 韩如聪

为减少常规LNG槽车卸车方式存在的缺陷带来的损失,在储配站搭建了一套基于BOG气体压缩机的LNG槽车卸车系统。结合无锡新区储配站具体实例,介绍了此套卸车系统的组成、工作流程以及系统搭建过程中改造工程的实施方案。最后结合此系统具体的运行监测数据,对系统的经济性进行了深入分析,总结了系统运行过程的优势与不足。

LNG储配站 BOG压缩机 LNG槽车卸车系统

1 LNG槽车卸车系统应用背景

1.1 无锡市LNG用气分析

为了减小城市天然气使用量随季节变化的波动给城市天然气持续、稳定供应造成的影响,无锡华润燃气有限公司在无锡新区建造了一座液化天然气(LNG)储配站进行液化天然气存储、气化调峰及对外输送。

无锡新区 LNG储配站作为城市用气应急调峰的重要组成部分,拥有容量150 m3的LNG真空粉末罐8台,担负着冬季调峰供气的重要职能。

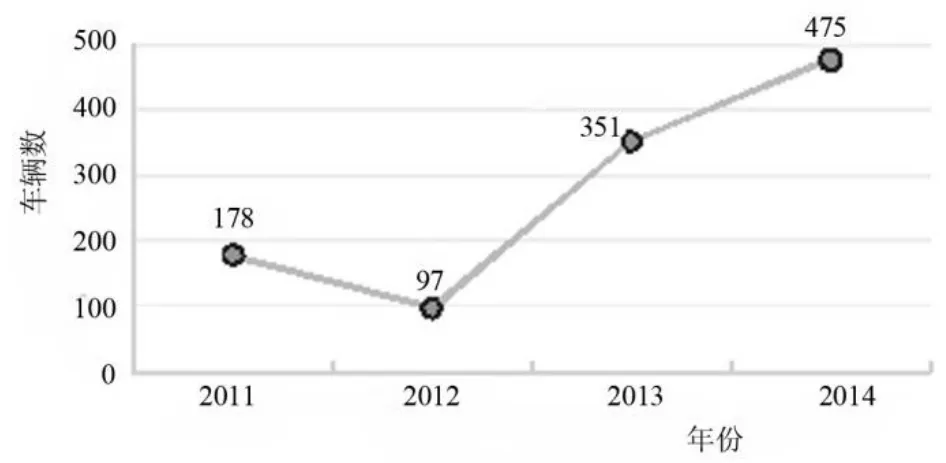

近几年随着城市燃气需求量的增大,相应的调峰气量也在不断增加,LNG的需求量逐年提升(见图1)。加之2014年储配站LNG储罐充装平台建设完成并投入使用,更加大了LNG的使用量。为此新区LNG储配站每年要接收大量LNG作为备用气源、用气高峰时的调峰气源和过渡气源,以及LNG储罐充装用气。

图1 新区LNG储配站每年接收槽车数量

由图1可以看出,随着无锡市用气量的增加以及LNG储罐充装平台的建成使用,LNG每年的使用量在逐步增加,新区 LNG储配站在 2013年和2014年分别接收LNG槽车351辆和475辆,均有大幅增加。以此接收数量预估,未来储配站每年要接收大约 500辆槽车 LNG,假设以每车平均载重20 t,1 t=1 400 m3计算,每年大约接收1 400万m3的天然气。大量 LNG槽车的接收任务对新区储配站卸车系统有了更高的要求,减少卸车过程中的损失成了卸车时的首要任务。新区储配站供气时段主要集中在冬季用气高峰时期,因此每年接收槽车卸气的高峰也是在冬季。

1.2 常规槽车卸车分析

无锡公司以前采用常规的LNG槽车卸车方式,即使用储配站卸车设备直接将LNG输送到LNG储罐中。由于受LNG储罐内部压力的影响,卸车后槽车内会残留大量的BOG气体,因此造成卸车净重要低于上游LNG供应商出厂的充装净重。这种卸车不彻底,导致大量LNG在卸车过程中损失。无锡公司每年要接收大量LNG槽车卸气,由于卸车不彻底,每年给公司造成大约几十万元经济损失。

为了回收LNG槽车卸车后残余的BOG气体,使卸车更彻底,无锡公司引入一套BOG气体压缩机卸车系统。此系统可以将槽车内BOG气体加热回温、加压后输送到城市中压管网系统中。这套系统使槽车卸车更彻底,有效地降低了卸车过程的损失,降低一级输差。

2 LNG槽车卸车工艺系统的组成和实施方案

2.1 工艺系统的组成

LNG槽车卸车工艺系统的组成见图2。

图2 LNG槽车卸车工艺系统组成示意

从图2工艺系统组成示意图中可以看出,这套系统中的核心设备为BOG气体压缩机。除此之外,主要设备还有增压气化器、BOG气体加热器、水循环冷却系统、压力控制系统和电气控制系统。另外还包括供电网络、监测系统、调压器和涡轮流量计等辅助设备。图2中虚线框部分为此次系统改造新增加的设备,其他是储配站原有设备,此系统在充分利用已有设备基础上改造完成。

系统中增压气化器用于给槽车LNG储罐增压,便于LNG输出;BOG加热器用于对槽车内输出的低温BOG气体进行加热回温,使BOG气体温度达到满足压缩机进口要求的温度;水循环冷却系统用于对BOG气体压缩机工作过程中冷却降温;电气控制系统则包含压缩机、水泵等设备的反馈控制和供电系统;监测系统则包含压缩机工作情况、气体温度和阀门状态的监控和自动控制系统。调压器用于调节压缩机出口气体的压力,使BOG气体压力适于城市中压管网。涡轮流量计用于计量输送到城市管网中的天然气量,在槽车卸车时则辅助计量回收的BOG气体量。

2.2 系统工作流程

基于BOG气体压缩机的LNG槽车卸车系统的工作流程如图3所示。

图3 LNG槽车卸车系统工作流程示意

LNG槽车首先利用储配站中卸车设备将 LNG直接输送到LNG储罐中,当槽车内压力下降到与LNG储罐内压力相当时,无法继续卸车,此时槽车内仍剩余可观的BOG气体。然后则需要BOG气体压缩机系统对残余BOG气体进行回收利用,回收流程大致如下:

(1)回收槽车 BOG气体前,首先要关闭储罐BOG气体出口阀门;

(2)BOG气体由槽车经低温管道输送到BOG加热器,加热回温;

(3)加热回温后的气体由BOG压缩机吸入加压后输出到常温燃气管道中;

(4)加压后气体经由调压器调压以及其他处理工艺后输入到城市中压管网中;

(5)涡轮流量计对回收的BOG气体量进行计量。

2.3 工艺系统实施方案

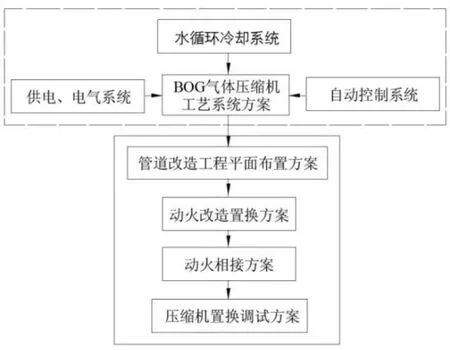

本工程实施方案主要包括BOG气体压缩机工艺系统实施方案和压缩机前后工艺管道的改造工程实施方案两个部分。如图4中所示,虚线和实线框分别代表了上面两个主要工程实施方案。

图4 工艺系统实施方案

BOG气体压缩机工艺系统实施方案主要是为安装压缩机设备建设一些辅助系统设施。此实施方案主要包括自动控制系统的建设、室外电气系统的敷设、配电系统室内电气系统建设、水循环冷却系统建设以及室外防雷接地建设。

其中BOG气体压缩机自动控制系统是本系统的重要部分。控制系统选用技术先进,性能可靠的PLC控制系统,且系统开放性能好。本系统采用集中控制和就地监测相结合的控制方案,为保证本工程的运行安全、设备安全以及事故状态下实现安全停车,本工程设置了信号联锁和紧急停车系统。通过本系统可以监测BOG压缩机内温度、BOG压缩机进/出口压力、BOG加热器出口温度、调压器进出口压力等运行参数,当某个参数出现异常时,可以实现报警和自动紧急停车。

监测系统中主要配置监测点及其作用:

(1)BOG气体压缩机要求进口温度-5~40℃,因此在压缩机入口处安置温度传感器用于监测进口气体温度,防止温度过低损坏压缩机。

(2)BOG气体压缩机后接常温燃气管道,因此在压缩机出口处安置温度传感器用于监测出气口气体温度,防止温度太低损坏燃气管道。

(3)BOG气体压缩内部温度传感器,监测压缩机运行过程中内部温度的变化,防止压缩机运行温度过高造成损坏。

(4)BOG气体压缩机进/出口压力监测。防止进/出口压力超出允许范围造成压缩机故障。

室内实验与野外调查结束后,学生把实践过程中遇到的问题,疑点难点反馈给教师并提交实习报告,教师对学生展现的动手能力和实践能力进行反思和总结,再进行答疑解惑。学生通过实验和调查巩固和加深所学知识,拓宽知识广度,增强感性认识,对理论知识的理解也更为深刻[5]。

(5)调压器进/出口压力监测。监测压力是否符合管道输送范围。

另一工程实施方案则是BOG气体压缩机前后工艺管道改造工程方案,这是本实施方案中的主要工程部分。由图4可以看出,主要包含管道改造工程平面布置方案、动火改造置换方案、动火相接方案和BOG气体压缩机置换调试方案。在工程设计实施时其中一些主要的工艺设定为:BOG压缩机前、后管路设计压力均为 0.8 MPa;调压器前管路设计压力为 0.8 MPa,调压器后管路设计压力为 0.4 MPa;调压前管道安全阀设定压力0.74 MPa,调压后管道安全阀设定压力0.4 MPa;BOG气体压缩机的主要参数为:吸气压力0.1~0.5 MPa,排气压力0.6 MPa,最大通过能力2 m3/min。BOG加热器前管道为低温管道,BOG加热器后的管道为常温碳钢管道。

3 系统成效分析

3.1 槽车卸气亏损计算算法

无锡公司LNG槽车卸气亏损重量计算方法如下:

LNG供应商在槽车充装 LNG时会根据充装LNG前的车辆重量与充装后的毛重计算出差值作为LNG充装净重,假设为m1;而在我们储配站卸气时,会根据LNG卸车前的毛重与卸车后的槽车重量计算出差值作为我们的卸气净重,假设为m2;储配站卸气净重与供应商充装净重的差值(m2-m1)作为计算亏损重量的一个基准值,假设为 m,即m=m2-m1。

与LNG供销商进行结算时是以m为基准的(卸气差在±1%范围内属于允许的范畴,这里假设每车为20 t进行计算)。当m小于-0.2 t时,结算时以卸气净重加上0.2 t计算(m2+0.2 t);当m大于-0.2 t小于0.2 t时,结算时以供应商的充装净重计算(m1);当m大于0.2时,结算时以卸气净重减去0.2 t计算(m2-0.2)。

因此槽车每车卸车亏损重量为:假设每槽车亏损质量为Δm,则可用下式表示。

Δm总为一年的卸车亏损重量,n为一年的卸车数量。

传统卸车方式是利用储配站设备直接向 LNG储罐中卸气。由于储罐中压力处于0.3~0.4 MPa之间,造成槽车卸车后残留,因此实际卸车情况大部分是卸车净重小于充装净重,即m<0。也就是说我们公司在卸车过程中多处于亏损状态。图5表示了近几年内无锡公司卸车时平均每车的卸气差(以结算充装净重为基准),虽然每年每车卸气差没有太大变动,但随着卸车量数的增加,卸车损失的总量仍在增大。图5中2014年10月后卸气差明显减小,原因是10月份开始使用压缩机进行槽车卸车,通过统计和计算可以得出,使用压缩机卸车后卸气差比以前减小了 54%,BOG压缩机卸车系统对于回收槽车内的残余气体具有明显作用。

图5 近几年无锡公司平均每车的卸气差

如果按LNG5 500元/t的价格计算,每年由于卸车亏损造成的经济损失p为:p=Δm总·5 500元。

从图 5可以看出往年常规卸车方式每车卸车平均损失约0.16 t,按2014年总共卸车475辆计算,由于卸车亏损重量造成的经济损失约42万元。

3.2 系统经济性分析

引入基于BOG气体压缩机的LNG槽车卸车系统后,有效回收了残余的BOG气体,降低了卸车亏损重量。BOG气体压缩机通过两个月的运行和监控,统计得出平均每车的卸车损失由0.16 t下降到0.06 t。假设以未来3年平均每年卸车500辆估算,对该卸车系统经济性进行分析计算,计算结果如表1和表2所示。

表1 BOG压缩机LNG槽车卸车系统测算结果

其中计算标准:峰平平均电价为0.85元/kWh;以设备使用年限为 15年计算设备每年折旧额;卸车时BOG气体压缩机以及水泵工作时间平均每车为15 min;由于设备操作简单,未增加额外人员管理运行,计算时忽略了人力成本。

表2 LNG槽车卸车系统项目投资现金流量

由上式从压缩机系统投入运行起计算出项目静态投资回收期为2.36年,表明该项目投资回收速度较快,具有较强的经济性。当然影响静态投资回收期主要敏感因素是卸气的车数,因此由于灌装平台的投入使用,卸气量会有很大的增加,实际的静态投资回收期会缩短很多。

4 结语

此系统采用常温BOG气体压缩机,在回收低温BOG天然气时,对气体组成、流量、压力变化有较强的适应性。充分利用了空气的热能对 BOG气体进行加热回温,正常运行不需要额外提供热量。采用国产常温压缩机替代昂贵的进口低温天然气压缩机,节约工程的一次投资费用,同时也缩短压缩机的运行周期。

本系统在应用过程中发现对于水循环冷却系统并不是十分需要。由于现在卸车回收BOG气体量有限,压缩机持续工作时间并不是很长;加之BOG气体为低温气体,即使加热回温后温度依然偏低,对压缩机有一定的冷却作用,并且压缩机的工作高峰集中在冬季,气温较低。因此压缩机在工作过程中仅靠风冷足以满足工作温度要求。

Application of BOG Compressors in the LNG Tank Unload System

Wuxi China Resources Gas Co., Ltd. Cheng Chanyun Lu Tinjun Han Rucong

A set of LNG tank unload system based on BOG Compressors has been established to reduce the loss caused by defects of traditional LNG tank unload system. Combined with the example of the storage & distribution station in Wuxi New District, the composition of the system is introduced, and advantages and disadvantages by analyzing its economics are summarized as well.

LNG storage & distribution station, BOG compressor, LNG tank unload system