浅谈在役燃气管道内检测前的清管实施

2015-10-25深圳市燃气集团股份有限公司马文婷

深圳市燃气集团股份有限公司 马文婷

浅谈在役燃气管道内检测前的清管实施

深圳市燃气集团股份有限公司 马文婷

为确保在役燃气管道内检测数据的精确度,在内检测前需对管道进行清管作业。文章阐述了适用于燃气管道内检测前清管作业的清管器类型及其实施顺序,分析了通球管道的条件、通球前的准备和通球操作中的技术要点,介绍了在役燃气管道中清管的效果,并结合实践经验研究了清管过程中卡堵的处置方式。

在役燃气管道 清管 清管器 卡堵

为掌握在役燃气管道的缺陷状况,获取管道本体可靠、准确的基础特征数据,进而制定维修计划,保证在役燃气管道的安全稳定运行,《钢质管道内检测技术规范》(GB/T 27699—2011)规定管道内检测周期不应超过8年,新建管道应当在投产3年内进行首次管道内检测,确保智能清管器在管道内的通过能力及检测精度,需在内检测前对燃气管道实施专门的清管作业,清除管内的泥沙、锈渣、硫化亚铁粉末、泡沫以及施工遗留的其他杂质,而燃气管道运行压力低、管线分输支线多,清管作业难度大,为确保燃气管道清管作业期间的安全稳定供气,有必要对内检测前的清管实施进行研究。

1 内检测前清管器

在役燃气管道内检测前的清管作业,需达到良好的管道清洁程度,并对管道的通过能力进行验证,因此应选择清污效果好,通过能力高的心轴清管器,其结构特点是由刚性骨架主体和其上安装的各种清管工具组成,如皮碗、测径铝板、钢刷和磁性钢刷等,其特点是密封性能好,运行距离长,清污效果好。

对于燃气管道的一般清管,采用皮碗清管器即可;对于清除管内壁凝结的残留物,釆用钢刷清管器比较合适,且钢刷的厚度越大,清管能力越强,有内涂层的管道则应选择尼龙刷清管器,以避免造成内涂层的破坏;对于清除管道内部存在的铁锈或其他施工杂物如焊渣悍条等铁磁性杂质,可选择带磁性钢刷的清管器。清管器均安装信号发射机,通过信号接收仪确认清管器离开发球筒、通过设标点、进入收球筒以及卡球点具体位置。

在内检测前,为进一步验证管道的通过能力,常在心轴清管器的中间或者尾部位置安装一个铝质测径板。通球后,可通过测径板的变形或褶皱程度,判断管道的缺陷及其变形程度,但不能确定管段变形的具体位置和变形性状,同时,测径清管器能有效清除管道内的悬浮污物。

为确保管道清管时安全稳定供气,按照清管器通过能力由强到弱、清管能力由弱到强的原则分批次将管道内杂质清除,以达到内检测智能检测器运行的管道洁净程度。建议采用以下顺序进行清管:

(1)先采用皮碗清管器,通过皮碗的磨损情况或破裂程度、清出杂物的情况大致判断管道有无变形,初步验证管道的通过能力,通过清出物的情况,判断管道内的清洁程度。在此清管过程中,应重点监控压力的变化,记录清管器通过每个监听点的准确时间,通过压力和清管器运行时间来大致判断清管器在管道的运行状态,是否存在阻滞现象。

(2)采用碟形皮碗清管器+测径板,进一步清除管道内污物,测径板进一步检测管道变形情况,通过测径板前后的变形情况,判断管道的变形或者内部有无其他尖锐物。测径板也可按照直径(如85%、90%、95%内径)分多次与钢刷清管器穿插使用。

(3)采用碟形皮碗+钢刷或尼龙刷清管器,清除管道内壁上附着的其他清管器不能去除的污物,进一步清除管道内残余污物。

(4)采用碟形皮碗+磁性钢刷清管器,清除管道内的铁锈,施工过程中遗留的细小金属物体,进一步清除管道内残余污物,保证管道洁净程度符合内检测的要求。

2 管网设施条件

通球管道的管径必须相同,管道弯头曲率半径应满足相应规格清管器的通过性能指标,相邻弯头间的直管段长度应大于等于500 mm。开孔直径大于30%管道正常外径的三通设置挡条,两相邻三通中心间距应大于管道外径的2.5倍。管道阀门为全通径,且全线阀门开启灵活,通球期间处于全开状态。管道沿线的管道桩、里程桩、测试桩应基本齐全。收、发球门站安装了符合规范要求的收发球筒,且具备压力调节的工艺条件。在通球前组织对沿线调压站模拟通球工况进行停供测试,通过对其供气周边的中压管网压力监控点的监控确定其停供后管网系统的最长供气时间,为通球过程中该调压站的提前关闭时间的确定以及发生卡堵、堵塞状况下的应急抢修时间提供参考。

3 清管实施

3.1 气量平衡

清管过程中管内气体始终保持由发球门站流向收球门站,管段内的压力、流量需稳定,为保证稳定的气流,检测器经过分输支线前后0.5 h的时间区间内,需进行支线的停供。管段内气体的流速(即球速)控制在0.5~3 m/s,所需理论推球流量可按照式(1)计算:

式中:Q——推球流量,km3/h;

F——管道的内横截面积,m2;

v——清管器运行平均速度,km/h;

p——清管器后平均压力(清管器上游最近的阀室压力或调压站进站压力的SCADA读数),MPa。

发球门站的理论流量除满足推球流量外,还需满足清管器上游分输支线实时变化的调压站的供气需求总和,当供气高峰期门站的流量不能满足推球及清管器上游调压站的需求时,在条件具备的情况下可考虑开启清管器上游的LNG应急气化站。收球门站向检测管段的理论供气流量为检测器下游各调压站的供气需求总和减去理论推球流量。通过对发球时间和球速的控制,尽量避开在用气晚高峰收球。

3.2 设标点跟踪

在实际通球过程中,清管器的运行速度受到管道敷设条件、内壁摩擦力、清管器泄流孔面积等因素影响,其速度难以进行精确的控制,为确定检测过程中清管球的位置,判断其运行情况,需对清管器进行跟踪。跟踪方法为检测之前根据管道周边的环境、埋深等设立位置固定的设标点(如阀室或标志桩),在检测过程中跟踪记录检测球通过每个设标点的时间来确定清管器的位置及运行速度。设标点的跟踪方式包括人工跟踪、AMG盒记录两种,依据车辆可到达设标点的难易程度确定其跟踪方式,在人员难以到达的设标点处预埋 AMG盒,记录清管器或检测器的经过时间;在人员方便到达的设标点,由人工采用接收仪接收清管器或上发射机发出的信号。根据人员情况可设置3~4个跟球小组,采用滚动式跟踪的模式,当监听到过球信息后当前跟踪小组即向前移动至最前的设标点进行监听。

3.3 场站操作

站内人员负责在收发球门站进行收发清管器的操作,沿线用气调压站的人员在清管器通过支线前0.5 h停止调压站的供气操作,通过支线后0.5 h恢复调压站的供气,并负责用气调压站堵塞滤芯的更换及清洗,站内人员按照调度指令调整门站和调压站的供气工况。

4 清管效果

某城镇燃气次高压管网系统,由东线和西线组成,其中东线于2006年投产,长68.8 km;西线于2007年开始投产,长76.3 km,东线和西线通过一个门站连接,次高压管道的设计压力为1.6 MPa,实际运行压力为 1.5 MPa,主线管道规格为D508×7.9,材质为L360(X52),采用3PE外防腐层,无内涂层。东线沿线共有主线线路截断阀门13座,分输支线9条;西线沿线共有主线线路截断阀门16座,分输支线11条。

2013年和2014年计划对东线和西线实施内检测,在此之前对两条管线进行内检测前的清管作业,按清管器通过能力由强到弱、清管能力由弱到强的原则,按顺序分批次采用皮碗清管器、钢刷清管器、磁力清管器的进行清管。在钢刷清管器清出杂质较少时,采用90%内径的测径清管器,验证管道的通过能力。

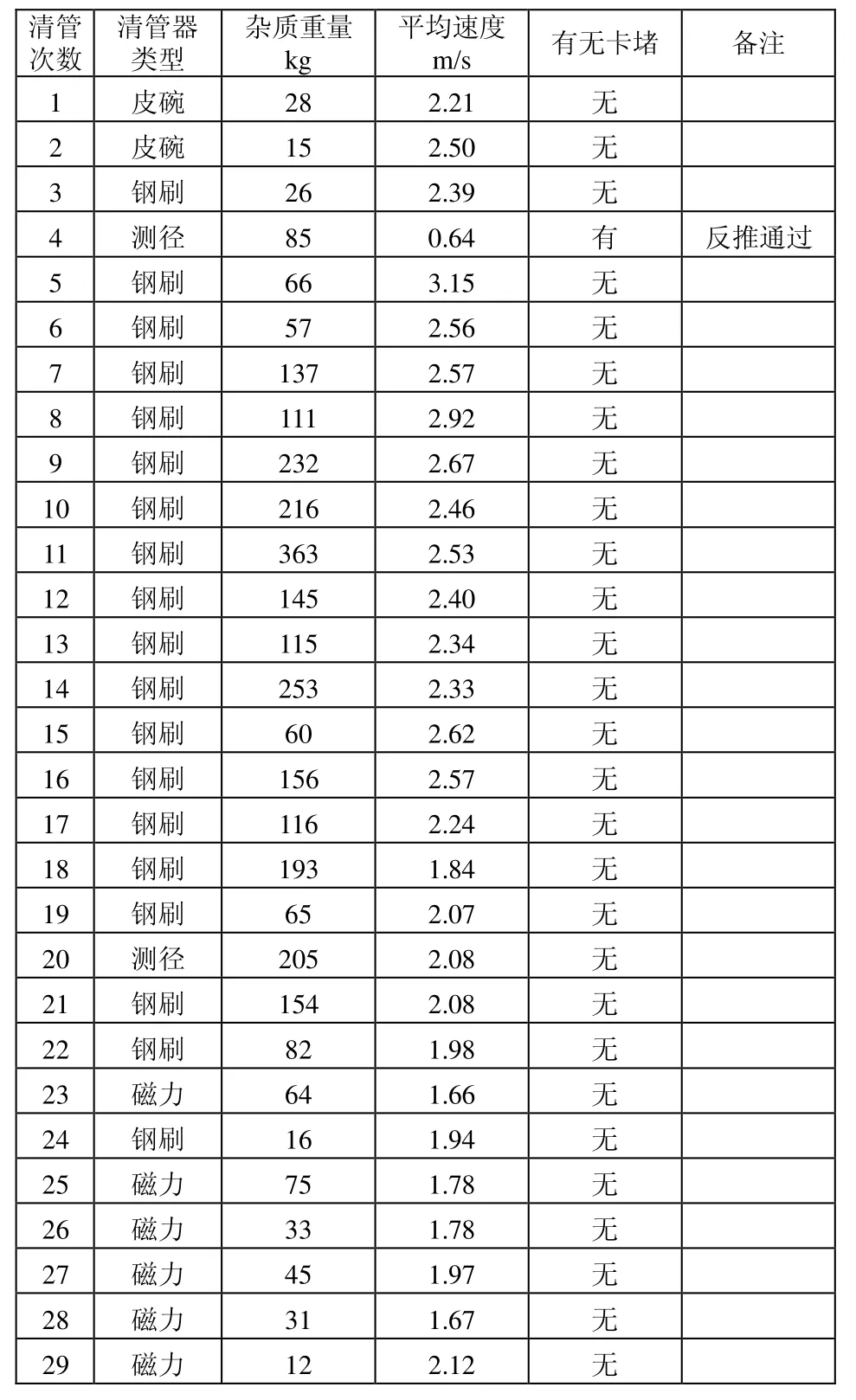

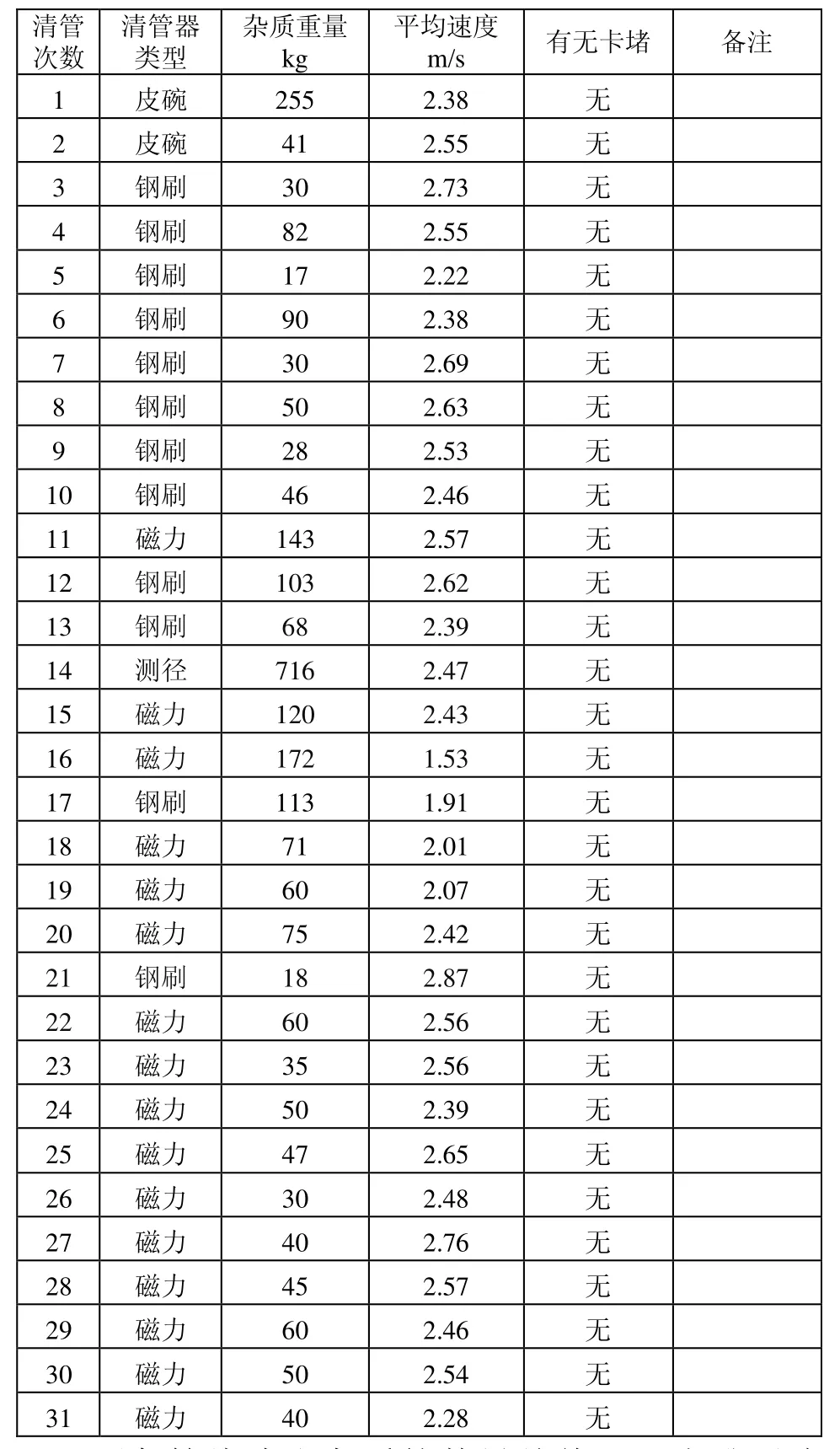

东线和西线分别清出3 156和2 785 kg的杂质,清出的杂质主要以铁锈和粉尘为主,并有少量的沙粒、泥块、焊渣和清管泡沫球外皮等,清管效果良好,表1和表2为两条管线清管的情况。

表1 东线内检测前清管情况统计

表2 西线内检测前清管情况统计

两条管线清出杂质的数量总体呈现先升后降的趋势,为确保内检测前管道的清洁程度,须进行多次清管。东线在第4次采用测径清管器(90%内径)进行清管时出现了卡堵,建议在实施了少次清管后采用测径清管器时尽量选择直径较小(如 85%内径)的测径板,待实施了多次清管使管道的清洁程度提高后,可适当增加测径板的直径。

5 卡堵处置

在清管过程中,最易出现的是卡堵,清管过程中发生卡堵可能会造成管输能力不足,严重时造成供气中断,影响下游用户的正常用气,并损坏清管器。

判断是否发生卡堵,可按清管器的实际运行速度预测清管器应该在某一时间到达某点处,而实际上超过较长时间仍未到达,再结合SCADA对管网运行工况的监控,若疑似卡堵点下游管道压力持续下降,上游管道压力持续上升则可判断管道发生卡堵。另外,还可以根据管道内气流的声音来判断是否发生卡堵,若清管器正常行进,在距离清管球运行最近的管道裸露点(如阀室或站内地上管等),可听到其经过管道每一道焊缝时发出的有规律的声音,若无法听到便可初步判定清管器出现了异常状况。

5.1 处置原则

在发生卡堵时,确定了卡堵位置后,可加大清管器前后压差,或加强推力等,消除或减弱其前进阻力,使清管球继续运动至收球筒内。主要包括以下几种处理方法:

(1)通过提高发球门站的出站压力增加清管器上游的压力,降低收球门站的出站压力使清管器后的压力减小,以达到增大清管器前后压差驱动其运动。

(2)提高发球门站出站压力,短时间关闭清管器下游的第一个线路截断阀,暂时将卡堵管段与下游管段隔离,同时设法降低已关闭线路截断阀下游管道的压力或清管球后的压力:一种方式是在保证下游各用户用气需求的情况下,关闭或降低可向已关闭线路截断阀下游管道供气的场站,待被关闭线路截断阀后压力下降至一定值时再打开该线路截断阀瞬时引发清管器动作;另外一种方式是通过放散或加大清管器与已关闭的线路截断阀间用气调压站的流量以降低该段的压力,利用前后压差的增大驱动清管器运动;待清管器运动至正常速度后,在到达下游已关闭线路截断阀之前缓慢平衡阀门两端压力,并恢复阀门至全开位置。

(3)发送泡沫清管器。若以上措施无效,可考虑则从发球站场发送泡沫清管器或其它清管器将卡堵清管器推出。

(4)反推。缓慢提高清管器后(收球门站)管道压力直至与清管器前压力平衡;然后缓慢降低清管器前(发球门站)管道压力,驱动清管器反向运动倒回至发球点,并在发球门站按收球工艺流程回收清管器。

(5)断管取球。如采取以上处置方案无法驱动清管器动作,则应在确定清管器、检测器卡堵的具体位置后进行断管取球。如清管器在管道内未完全卡死,可小范围移动,则应将清管器驱动至较易开挖施工处实施断管取球。

5.2 处置案例

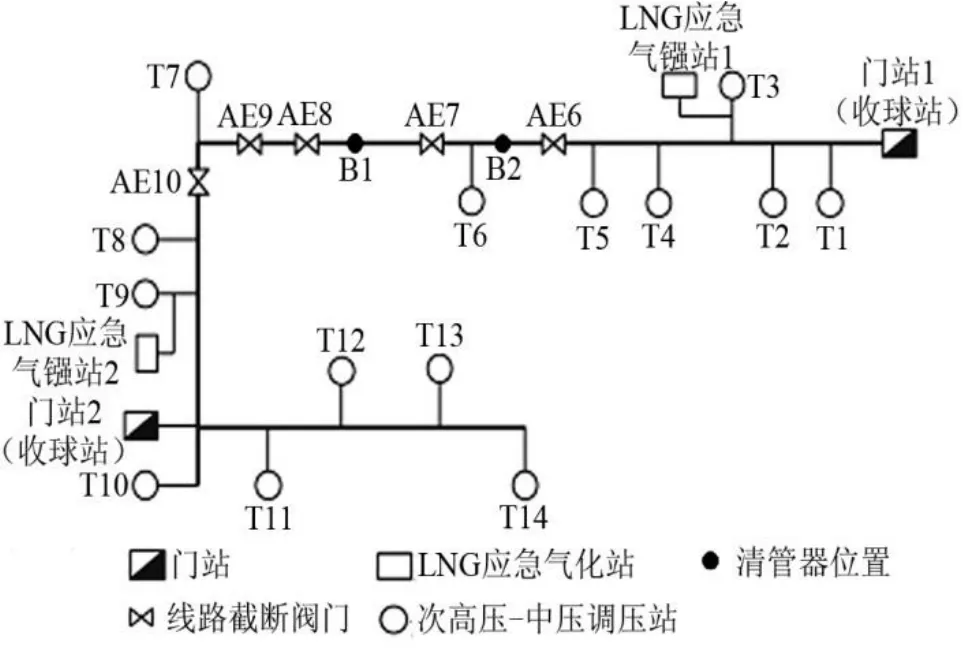

上述某城市次高压燃气管道东线在第4次采用测径清管器进行清管时,清管器运行了44 km后卡在AE8东侧335 m的B1处,管道运行单位尝试降低清管器下游压力以驱动清管器运动,关闭了线路截断阀AE10以使卡球管段与下游管段隔开,通过调压站T7的用气使下游管段压力降至1.2 MPa,但未能驱动清管器。于是决定进行反推,恢复线路截断阀AE10的全开状态,关闭线路截断阀AE8,通过控制门站2提高线路截断阀AE10西侧压力至1.5 MPa,控制门站1的压力以降低清管球东侧的压力至1.2 MPa,形成了0.3 MPa的反向压差,至第2日早上8:00用气低峰期,关闭调压站T6所在支线阀,开启线路截断阀AE8进行反推,清管器通过线路截断阀AE7后将其关闭,待清管球停止于B2处后,关闭其东侧线路截断阀AE6,之后再通过控制门站1、门站2的出站压力以在清管球两侧建立0.4 MPa的正向压差,先后开启线路截断阀AE7、AE6,继续清管作业。

图1 次高压管网清管作业示意

6 数据管理

在清管作业前,应将设标点的编号、位置描述(采用阀室或桩编号加偏移量的形式)、坐标、里程、埋深等信息录入GIS系统或管道完整性管理信息系统中;每次清管作业时,除记录日期、清管器的类型数量等信息之外,还需实时记录清管球经过每个设标点时通过SCADA系统检测的上下游阀门监测的压力值、上下游门站的流量,以及现场上报的时间、监测人等信息,便于清管过程中实时计算清管器运行的速度;清管结束后,记录其运行时间和清出的杂质重量,这些信息最终由数据管理员录入完整性管理系统中便于后期查看,并为下一阶段的发送变形检测器和腐蚀检测器提供通过依据和工况调整依据。

Discussion on Application of Pigging before Inline Inspection of Live Pipelines

Shenzhen Gas Group CO., Ltd. Ma Wenting

It is necessary to conduct pigging before in-line inspection of live pipelines to ensure high-quality testing data. The paper describes pig types suitable for in-line inspection of live pipelines , analyzing the technical points in pigging process, introducing the results of the pigging in live pipelines, and discuss the treatment methods of pig blockage as well.

live pipeline, pigging, pig, blockage