大型球铁飞轮铸造工艺优化及生产验证

2015-10-24毕海香杨恒远于建忠王潘兴刘继波

毕海香,杨恒远,于建忠,王潘兴,刘继波

(潍柴重机股份有限公司,山东潍坊 261108)

大型球铁飞轮铸造工艺优化及生产验证

毕海香,杨恒远,于建忠,王潘兴,刘继波

(潍柴重机股份有限公司,山东潍坊 261108)

L27飞轮在生产过程中废品率较高,缩松、夹渣类缺陷尤为突出。针对这些铸造缺陷进行了工艺改进优化。结合球墨铸铁自身特点以及铸件结构,依据均衡凝固理论,最终采用无冒口和冷铁配合工艺。经过生产验证,缩松、夹渣等铸造缺陷得到有效控制,铸件成品率显著提高。铸件加工后达到质量标准,满足了使用性能要求。

球墨铸铁;铸造工艺优化;缩松;夹渣

L27系列柴油机是我公司新引进的大型柴油机,飞轮是柴油机关键零部件之一。飞轮作为柴油机功率输出端,一直在转动,而且外缘装配钢齿圈,所以对其有着严格的质量要求。该飞轮表面要全部加工,要求内部组织致密,不允许有任何铸造缺陷,加工完成后必须经过超声波和磁粉检测。

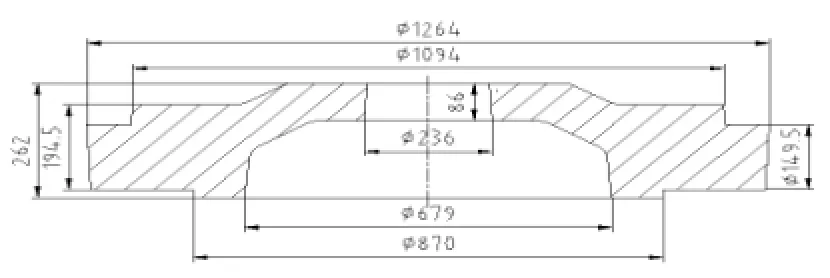

L27飞轮铸件材质为QT400-15,外轮廓尺寸为¢1 260×260(mm),铸件毛坯质量1.5 t。飞轮简图见图1。

图1 L27飞轮简图

1 原工艺设计及验证情况

该飞轮属于大型厚断面球墨铸铁,而且壁厚相差悬殊,极易在最后凝固的区域产生缩松。因此采用了底部冷铁+顶部冒口工艺,见图2。冷铁的激冷作用可以平衡铸件的壁厚差、从而减小甚至消除热节;保温冒口可以对铸件的收缩进行补偿。同时采用半封闭式浇注系统保证铁液平稳而快速充型。

图2 飞轮原铸造工艺简图

实际生产中飞轮采用碱酚醛树脂自硬砂手工造型,使用20 t/h中频感应电炉熔炼,2 t堤坝式球墨铸铁专用浇包。浇注温度定为1 330~1 350 ℃。

采用原工艺生产验证4件,每件铸件初加工后冒口根部都有缩松缩孔(图3),大平面还有零星的夹渣。

图3 冒口根部缩松

2 原因分析与工艺改进

原工艺中保温冒口设置在铸件最高处。浇注时,铁液先填充型腔,并且在型腔内经过底部冷铁激冷作用后,最后进入冒口。因此,冒口内的金属液温度始终低于铸型内铁液温度。另外冒口颈尺寸较小,冒口就会比铸件提前凝固。所以保温冒口并没有对铸件起到有效的补缩作用,反而发生“倒抽”现象,使得铸件冒口根部处出现缩松、缩孔缺陷。

针对原工艺以及现场条件,从以下几个方面进行了相应改进:

(1)安放冒口区域是飞轮与曲轴配合部位,属于最关键位置(质量标准中1区),要求内部组织致密,必须进行超声波检测。所以取消保温冒口,改为冷铁;

(2)下箱冷铁数量增加,增强激冷效果,分别为1#冷铁27块,2#冷铁19块,3#冷铁6块。冷铁除了激冷作用外,还可以使得铸件的部分石墨化膨胀提前,所以冷铁对铸件有增强自补缩的作用[1]。

在上述两点改进措施的基础上,提出了2套方案进行验证。方案A(图4):上箱大平面均布16块冷铁;方案B(图5):上箱大平面出气棒增至14只,取消冷铁,法兰盘顶面也增加4只出气棒。

图4 改进后方案A工艺简图

图5 改进后方案B工艺简图

3 新工艺生产验证情况

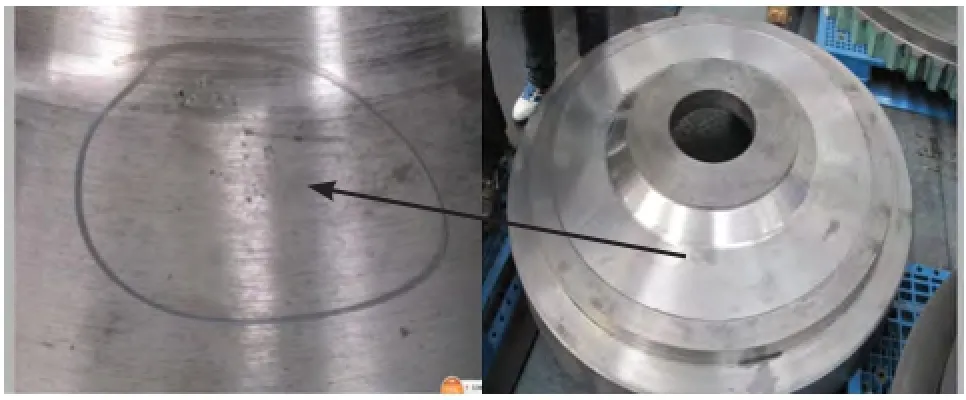

按照改进后方案A生产4件,在法兰盘根部处出现缩松(图6),大平面冷铁部位发生呛孔、皮下气孔、夹渣等缺陷(图7)。

图6 法兰盘根部缩松

图7 大平面上夹渣

方案A中只有法兰盘斜通道处没有冷铁。此处铁液为其他部位收缩提供了补缩,而没有多余的铁液来补充通道处自补缩的不足,因此出现缩松。上箱大平面上放置冷铁,铁液到达此处后,大平面上的冷铁再次对铁液激冷,铁液温度会很低,铁液中的气体无法逃逸出去,而且此时金属液的粘度增大,金属液中氧化物或熔渣不易上浮而残留在金属液内,导致铸件大平面处就产生了夹渣、渣孔等缺陷[2]。

按照方案B生产验证4件,经加工检验后铸件无缺陷,达到性能要求,满足装机条件。方案B中大平面上增加出气棒,浇注过程中产生的气体能及时排出,而且出气棒充当了溢流冒口,铁液中的夹渣、以及低温金属液顺利排出。按照均衡凝固理论,铸件在凝固过程中利用石墨化膨胀进行了自补缩,另外合理的浇注系统兼作冒口,在凝固初期对铸件进行了补缩[3]。

4 现场生产控制

(1)造型时冷铁周围砂子须手工舂实,填砂后再进行震实,保证铸型的紧实度。砂型紧实度不高,铸型在浇注压力和石墨析出膨胀力的作用下扩大,金属液不够补缩导致铸件产生缩松缩孔[4];另外,紧实度低的铸型表面容易被金属液侵蚀、或与金属液中的氧化物合成熔渣,导致铸件产生夹渣[4]。

(2)控制冷铁使用次数和表面质量,避免放置冷铁部位产生气孔或者影响激冷效果。

5 结束

对L27飞轮采取一系列工艺改进措施,经生产验证,取得了显著效果。截止目前,该飞轮已经加工120多件,没有因缩松、夹渣等铸造缺陷而报废,提高了铸件成品率。取消保温冒口,提高了工艺出品率,同时降低了铸造成本。实践证明,无冒口与冷铁配合工艺,结合合理的浇注系统对于大平面、厚断面的球铁件铸件的生产是可行、经济的。

[1] 中国机械工程铸造分会.铸造手册:铸造工艺[M].北京:机械工业出版社,2003:381.

[2] 徐建林.球铁件夹渣缺陷形成的影响因素分析[J].兵器材料科学工程,2003,26(2):19-21.

[3] 周直.球墨铸铁件无冒口铸造可行性论证和实践—球墨铸铁缩孔、缩松问题的探讨(一)[J].现在铸铁,2004(3):1-8.

[4] 徐建林,苏义祥,路阴,等.球墨铸铁件常见缺陷的分析与决策[J].铸造,2001,50(4):225-228.

[5] 段立学,李慧民,王晓波. 大型球铁件的无冒口铸造[J]. 中国铸造装备与技术,1999(6).

[6] 袁征峰,庞争群,毛启成. 解决皮下气孔的一种好方法[J]. 中国铸造装备与技术,2004(3).

EcoVadis和TfS扩展合作伙伴关系

2015年9月16-18日,Together for Sustainability(TfS可持续发展协会联合会) 和EcoVadis公司将参加在上海国际会议中心举办的中国国际石油化工大会,就未来可持续及创新石油化工工业的行程进行高层对话。

EcoVadis,第一个提供供应链可持续性绩效评级和改进工具的协作平台,而Together for Sustainability (TfS),国际化工协会联合会发展倡议,宣布了其合作关系的延续,以进一步推进化学工业供应链中的可持续实践。

自四年前TfS成立以来,其会员已增加了一倍多。除了六个创始会员,TfS还加入了来自欧洲和美国的会员,并打算在全球范围内持续扩展。TfS会员公司携手共同评估和审核其供应商,并分享成果。双方的有利之处是:供应商只收到来自TfS的一个评估请求,而不是来自每个客户的多个请求,且TfS成员共享审核成果。通过利用这些协同增效效应,将在改进措施方面加大力度。EcoVadis是TfS的评估合作伙伴,其评估方案已产生显著影响,至今共有7 800多个供应商公司参与。

TFS评估方案依靠EcoVadis云协作平台和CSR (Corporate-Social-Responsibility)评级服务,通过250人组成的全球团队提供支持,为110个国家的供应商提供性能改进工具。

“TfS很高兴能扩大与EcoVadis的这种合作伙伴关系,我们期待着通过评估方案巩固迄今我们已经取得的成功,”TfS董事长和赢创工业集团首席采购官Rüdiger Eberhard说道,“随着70%以上的供应商在第二次评估中提高了他们的得分,这使我们对EcoVadis评级和协作体系的有效性有了更大的信心。”

“在短短四年里,TfS已经成为可持续供应链产业分工协作的基准。”EcoVadis联合首席执行官和共同创始人Pierre-François Thaler补充道。“它们已经通过会员公司首席采购官清晰的愿景和非常强有力的承诺,规划和推动了傲人的业绩。我们非常荣幸能继续以TfS的开创性努力,推动化工供应链中CSR实践的发展”。

目前,它在全球共有16个会员企业,并打算继续在全球范围内扩展。网址:http://www.tfsinitiative.com

Casting process optimization and production validation of large nodular cast iron flywheel

BI HaiXiang, YANG HengYuan, YU JianZhong, WANG PanXing, LIU JiBo

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108,Shandong,China)

The rejection rate was higher of L27 flywheel in the process of production, shrinkage, slag inclusion defects were particularly prominent. Aimed at these defects, casting technology was improved. Combined with the characteristics of the nodular cast iron and casting itself structure, and according to the proportional solidifcation theory, the casting technology cooperated non-riser with chills was employed ultimately. Through production verifcation, the casting defects such as shrinkage, slag inclusion were effectively controlled and the casting yield was increased signifcantly. The processed castings can meet the quality standards and the performance requirements.

Nodular Cast Iron;Casting Process Optimization;Shrinkage Slag Inclusion

TG255;

A;

1006-9658(2015)06-0021-03

10.3969/j.issn.1006-9658.2015.06.006

2015-07-10

稿件编号:1507-991

毕海香(1981—),女,工程师,主要从事铸铁件铸造工艺开发研究.