木塑复合材料表面装饰研究

2015-10-21姚爱莹宋魁彦

姚爱莹 宋魁彦

摘要

[目的]为了获得最佳的木塑复合材料表面装饰工艺。[方法]通过热塑丙烯酸树脂漆、醇酸调和漆和植绒浆染料3种装饰颜料对基材处理过的木塑复合材料的表面装饰性能进行研究,从附着力和色彩装饰性2个方面进行评价。[结果]3种装饰颜料采用3次装饰的木塑复合材料附着力较大,色彩分布较为集中,色差较1次装饰和2次装饰要小;醇酸调和漆在附着力和色彩装饰性2个方面优于其他2种颜料。[结论]醇酸调和漆适合于木塑复合材料的表面装饰。

关键词 木塑复合材料;装饰颜料;装饰性能

中图分类号 S784 文献标识码 A 文章编号 0517-6611(2015)03-226-04

The Study of Surface Decoration for Wood Plastic Composite Materials

YAO Aiying, SONG Kuiyan*

(College of Materials Science and Engineering, Northeast Forestry University, Harbin, Heilongjiang 150040)

Abstract [Objective] In order to get the best surface decoration process for wood plastic composite materials. [Method]This paper uses alkyd ready mixed paint,thermoplastic acrylic resin paint and thermal transfer ink to decorative the surface of wood plastic composite, and uses two aspects of adhesion and color decorative evaluation of three kinds of decorative paints. [Result]Using threetime decoration will have a better effect on adhesion, color distribution and color difference than onetime decoration and secondary decoration. Alkyd mixed paint both in adhesion and color decorative is better than the other two kinds of pigment for the decoration of wood plastic composite. [Conclusion] Alkyd mixed paint is saitable for the decoration of wood plastic composite.

Key words Wood plastic composite materials; Decorative paints; Decorative performance

基金項目 “十二五”农村领域国家科技计划课题(2012BAD32B04)。

作者简介

姚爱莹(1990-),女,黑龙江萝北人,硕士研究生,研究方向:设计与材料研究。

*通讯作者,博士生导师,教授,从事木材理学与人居环境、木材保护与功能修饰研究。

收稿日期 20141205

木塑复合材料是将农作物秸秆、木粉、木纤维等生物质材料与从废旧塑料中获得的高分子材料按比例混合经一定工艺制得的一种新型环保材料[1-4],能够有效地实现农林业及工业材料的循环利用。木塑复合材料兼具生物质材料和高分子材料的优点,因此在包装、仓储、城建以及建筑装饰等行业用途十分广泛[5]。

对木塑复合材料的装饰主要有以下几种:①加工彩色型材,即在木塑复合材料配料过程中加入一定的着色剂,以达到装饰的作用,但着色剂的加入会加速木塑材料的老化[6-7];②木塑压花与拉毛,即通过压花机与拉毛机等在木塑复合材料表面进行装饰,可以在木塑复合材料表面形成一定的装饰纹理,该方法的色彩上需要丰富[8-9];③表面贴面装饰,依靠胶黏剂将饰面材料胶合在木塑复合材料表面,常用的材料有薄木、浸渍纸等,要根据饰面材料及基材的特征选择合适的胶黏剂[10-11];④表面覆膜也可应用于木塑复合材料表面装饰,但装饰成本过高。

将表面涂饰、印刷烫印等抗老化、工艺简易、成本低廉的装饰方式应用于木塑复合材料表面,将会产生良好的装饰效果及经济效益[12]。该研究选用热塑性丙烯酸树脂漆、醇酸调和漆以及植绒浆染料3种装饰颜料对木塑表面进行装饰,以获得最佳的木塑复合材料表面装饰工艺。

1 材料与方法

1.1 试验材料

试验原料:聚氯乙烯塑料,杨木粉(100目,含水率3%左右),马来酸酐(偶联剂)、石蜡(润滑剂)。

装饰颜料:醇酸调和漆(天蓝色,中绿色),热塑丙烯酸树脂漆(解放蓝,葱绿色),含有2%交联剂的植绒浆染料(淡蓝色,青色),选用颜色应与木塑材料色彩差异较大,便于观察装饰色彩的变化。

试验仪器设备:SHP10A混合机、双螺杆挤出机、SL6型塑料压力机、电加热器、热转印纸、ATA自动附着力测试仪、NF333型分光光度计等。

1.2 试验方法

1.2.1

试材制备。聚氯乙烯木塑基材按比例进行制备,其中杨木粉占物料重量的60%,聚氯乙烯塑料占物料的36%,马来酸酐占3%作为偶联剂以及1%的石蜡作为润滑剂,通过SHP10A混合机高速混合,双螺杆挤出机挤出,再经过SL6型塑料压力机成型后,将基材截成60 mm×100 mm×4 mm样板。

1.2.2

表面装饰。将样板进行基材表面砂光处理,之后用醇酸调和漆、植绒浆染料、热塑性丙烯酸树脂漆3种装饰颜料对木塑样品进行表面装饰,每种装饰方式分别进行1次装饰、2次装饰、3次装饰,每次装饰前必须待其固化后再进行下一次。

1.2.3

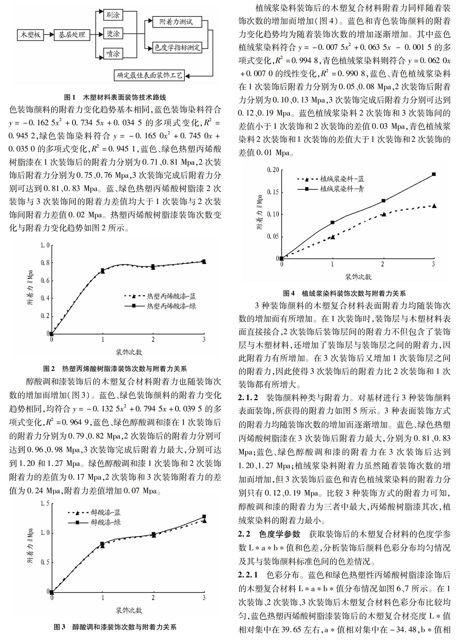

性能测试。采用ATA全自动附着力测试仪获取装饰后样板的附着力;采用NF333型分光光度计测量装饰颜料的色彩分布及色差情况。对木塑复合材料的喷涂、刷涂、烫涂3种装饰方式进行对比分析,以确定木塑复合材料最佳的表面装饰工艺,表面装饰试验技术路线如图1所示。

图1 木塑材料表面装饰技术路线

2 结果与分析

2.1 装饰颜料的附着力

对3种装饰颜料附着力进行测定,分析装饰后木塑复合材料的表面附着力与装饰次数、附着力与装饰颜料种类之间的关系。

2.1.1

装饰次数与附着力。热塑丙烯酸树脂漆装饰后的木塑复合材料附着力随装饰次数的增加而增加,并且蓝色和绿色装饰颜料的附着力变化趋势基本相同,蓝色装饰染料符合y=-0.162 5x2+0.734 5x+0.034 5的多项式变化,R2=0945 2,绿色装饰染料符合y=-0.165 0x2+0.745 0x+0035 0的多项式变化,R2=0.945 1,蓝色、绿色热塑丙烯酸树脂漆在1次装饰后的附着力分别为0.71、0.81 Mpa,2次装饰后附着力分别为0.75、0.76 Mpa,3次装饰完成后附着力分别可达到0.81、0.83 Mpa。蓝、绿色热塑丙烯酸树脂漆2次装饰与3次装饰间的附着力差值均大于1次装饰与2次装饰间附着力差值0.02 Mpa。热塑丙烯酸树脂漆装饰次数变化与附着力变化趋势如图2所示。

图2 热塑丙烯酸树脂漆装饰次数与附着力关系

醇酸调和漆装饰后的木塑复合材料附着力也随装饰次数的增加而增加(图3)。蓝色、绿色装饰颜料的附着力变化趋势相同,均符合y=-0.132 5x2+0.794 5x+0.039 5的多项式变化,R2=0.964 9,蓝色、绿色醇酸调和漆在1次装饰后的附着力分别为0.79、0.82 Mpa,2次装饰后的附着力分别可达到0.96、0.98 Mpa,3次装饰完成后附着力最大,分别可达到1.20和1.27 Mpa。绿色醇酸调和漆1次装饰和2次装饰附着力的差值为0.17 Mpa,2次装饰和3次装饰附着力的差值为0.24 Mpa,附着力差值增加0.07 Mpa。

图3 醇酸调和漆装饰次数与附着力关系

植绒浆染料装饰后的木塑复合材料附着力同样随着装饰次数的增加而增加(图4)。蓝色和青色装饰颜料的附着力变化趋势均为随着装饰次数的增加逐渐增加。其中蓝色植绒浆染料符合y=-0.007 5x2+0.063 5x - 0.001 5的多项式变化,R2=0.994 8,青色植绒浆染料则符合y=0.062 0x+0007 0的线性变化,R2=0.990 8,蓝色、青色植绒浆染料在1次装饰后附着力分别为0.05、0.08 Mpa,2次装饰后附着力分别为0.10、0.13 Mpa,3次装饰完成后附着力分别可达到012、0.19 Mpa。蓝色植绒浆染料2次装饰和3次装饰间的差值小于1次装饰和2次装饰的差值0.03 Mpa,青色植绒浆染料2次装饰和1次装饰的差值大于1次装饰和2次装饰的差值0.01 Mpa。

图4 植绒浆染料装饰次数与附着力关系

3种装饰颜料的木塑复合材料表面附着力均随装饰次数的增加而有所增加。在1次装饰时,装饰层与木塑材料表面直接接合,2次装饰后装饰层间的附着力不但包含了装饰层与木塑材料,还增加了装饰层与装饰层之间的附着力,因此附着力有所增加。在3次装饰后又增加1次装饰层之间的附着力,因此使得3次装饰后的附着力比2次装饰和1次装饰都有所增大。

2.1.2

装饰颜料种类与附着力。

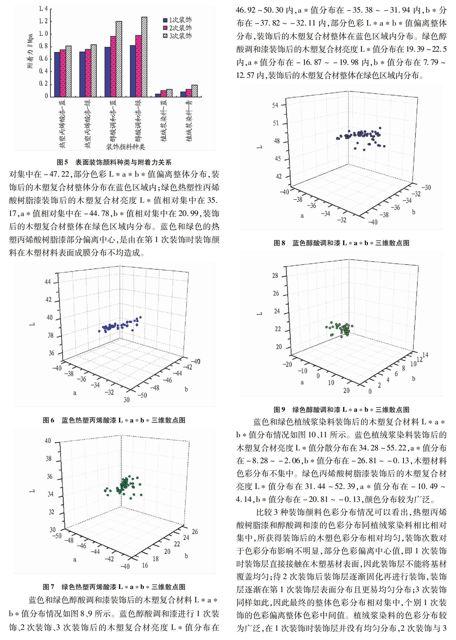

对基材进行3种装饰颜料表面装饰,所获得的附著力如图5所示。3种表面装饰方式的附着力均随装饰次数的增加而逐渐增加。蓝色、绿色热塑丙烯酸树脂漆在3次装饰后附着力最大,分别为0.81、0.83 Mpa;蓝色、绿色醇酸调和漆的附着力在3次装饰后达到120、1.27 Mpa;植绒浆染料附着力虽然随着装饰次数的增加而增加,但3次装饰后蓝色和青色植绒浆染料的附着力分别只有0.12、0.19 Mpa。比较3种装饰方式的附着力可知,醇酸调和漆的附着力为三者中最大,丙烯酸树脂漆其次,植绒浆染料的附着力最小。

图5 表面装饰颜料种类与附着力关系

安徽农业科学 2015年

2.2 色度学参数

获取装饰后的木塑复合材料的色度学参数L*a*b*值和色差,分析装饰后颜料色彩分布均匀情况及其与装饰颜料标准色间的色差情况。

2.2.1

色彩分布。蓝色和绿色热塑性丙烯酸树脂漆涂饰后的木塑复合材料L*a*b*值分布情况如图6、7所示。在1次装饰、2次装饰、3次装饰后木塑复合材料色彩分布比较均匀,蓝色热塑丙烯酸树脂漆装饰后的木塑复合材亮度L*值相对集中在39.65左右,a*值相对集中在-34.48,b*值相对集中在-47.22,部分色彩L*a*b*值偏离整体分布,装饰后的木塑复合材整体分布在蓝色区域内;绿色热塑性丙烯酸树脂漆装饰后的木塑复合材亮度L*值相对集中在35.17,a*值相对集中在-44.78,b*值相对集中在20.99,装饰后的木塑复合材整体在绿色区域内分布。蓝色和绿色的热塑丙烯酸树脂漆部分偏离中心,是由在第1次装饰时装饰颜料在木塑材料表面成膜分布不均造成。

图6 蓝色热塑丙烯酸漆L*a*b*三维散点图

图7 绿色热塑丙烯酸漆L*a*b*三维散点图

蓝色和绿色醇酸调和漆装饰后的木塑复合材料L*a*b*值分布情况如图8、9所示。蓝色醇酸调和漆进行1次装饰、2次装饰、3次装饰后的木塑复合材亮度L*值分布在46.92~50.30内,a*值分布在-35.38~-31.94内,b*分布在-37.82~-32.11内,部分色彩L*a*b*值偏离整体分布,装饰后的木塑复合材整体在蓝色区域内分布。绿色醇酸调和漆装饰后的木塑复合材亮度L*值分布在19.39~22.5内,a*值分布在-16.87~-19.98内,b*值分布在779~1257内,装饰后的木塑复合材整体在绿色区域内分布。

图8 蓝色醇酸调和漆L*a*b*三维散点图

图9 绿色醇酸调和漆L*a*b*三维散点图

蓝色和绿色植绒浆染料装饰后的木塑复合材料L*a*b*值分布情况如图10、11所示。蓝色植绒浆染料装饰后的木塑复合材亮度L*值分散分布在34.28~55.22,a*值分布在-8.28~-2.06,b*值分布在-26.81~-0.13,木塑材料色彩分布不集中。绿色丙烯酸树脂漆装饰后的木塑复合材亮度L*值分布在31.44~52.39,a*值分布在-10.49~4.14,b*值分布在-20.81~-0.13,颜色分布较为广泛。

图10 蓝色植绒浆染料L*a*b*三维散点图

图11 青色植绒浆染料L*a*b*三维散点图

比较3种装饰颜料色彩分布情况可以看出,热塑丙烯酸树脂漆和醇酸调和漆的色彩分布同植绒浆染料相比相对集中,所获得装饰后的木塑色彩分布相对均匀,装饰次数对于色彩分布影响不明显,部分色彩偏离中心值,即1次装饰时装饰层直接接触在木塑基材表面,因此装饰层不能将基材覆盖均匀;待2次装饰后装饰层逐渐固化再进行装饰,装饰层逐渐在第1次装饰层表面分布且更易均匀分布;3次装饰同样如此,因此最终的整体色彩分布相对集中,个别1次装饰的色彩偏离整体色彩中间值。植绒浆染料的色彩分布较为广泛,在1次装饰时装饰层并没有均匀分布,2次装饰与3次装饰后也并没有改善。在该试验中,植绒浆染料不能有效地在木塑材料表面形成均一稳定的装饰层,使获得最终的木塑板色彩分布不集中,装饰颜料对基材覆盖能力较差,并且装饰次数对于色彩的影响也不明显。

2.2.2

色差。蓝色、绿色热塑丙烯酸树脂漆进行1次、2次、3次装饰后的A、B、C、D编号样品木塑复合材与相应标准板色差情况如图12、13所示。蓝色热塑丙烯酸树脂漆随装饰次数的增加与标准板间的色差逐渐减小,在1次装饰后的C基材色差最大为4.39,B基材色差最小为1.12;2次装饰后的色差,A基材最大为2.97,C基材最小为2.34;3次装饰后的B基材色差最小可达到0.41,C基材色差为4种基材中最大,为0.90。绿色热塑丙烯酸树脂漆4种基材的色差随装饰次数的增加而减小,在1次装饰后A基材色差,最大为3.99,C基材最小为2.92,2次装饰后A基材色差最大,为3.00,3次装饰后的色差D基材最大,为2.62,C基材最小为1.62。

图12 蓝色热塑丙烯酸树脂漆色差

图13 绿色热塑丙烯酸树脂漆色差

蓝色、绿色醇酸调和漆进行1次装饰、2次装饰、3次装饰后的A、B、C、D 4种样品的木塑复合材料与相应标准板色差情况如图14、15所示。蓝色醇酸调和漆随装饰次数的增加与标准板间的色差逐渐减小,1次装饰后的D基材色差最大为4.83,A基材色差最小为2.52;2次装饰后D基材色差最大为2.94,A色差最小为1.45;3次装饰后的A基材色差最小可达到1.05,D基材色差为4种基材中最大,为1.17。绿色醇酸调和漆4种基材的色差随装饰次数的增大而减小,1次装饰后D基材色差最大为3.99,C基材最小为2.57,3次装饰后的色差D基材最大为0.45,C基材最小为0.29。

图14 蓝色热塑醇酸调和漆色差

蓝色、青色植绒浆染料进行1次、2次、3次装饰后的A、B、C、D 4种木塑复合材料与相应标准板色差情况如圖16、17所示。蓝色植绒浆染料的表面装饰次数与标准板间的色差关系并不明显,1次装饰后的A基材色差最大,为11.92,B基材色差最小为3.34;2次装饰后A色差最大为12.04,C基材色差最小为2.45;3次装饰后的C基材色差最小可达到2.93,D基材色差为4种基材中最大,为6.99。青色植绒浆染料表面装饰次数与标准板间的色差关系不明显,1次装饰后A基材色差最大,为16.18,B、C基材最小为6.80;2次装饰后A基材的色差最大,为14.35,B基材色差最小,为2.52;3次装饰后的色差D基材最大,为16.99,B基材最小,为2.96。

从该试验的色差分析上看,装饰次数能够减小装饰后的木塑复合材料与标准之间的差距,使色彩均匀分布在木塑复合材料表面。3种装饰颜料中醇酸调和漆的色差在1次装

饰、2次装饰和3次装饰后均为较小,且在3次装饰后色差均可小于1,装饰效果相对较好,醇酸调和漆能够在木塑材料表面形成较为均一的装饰层;而植绒浆染料的色差较大,装饰

次数并没有有效地改善装饰层分布不均的问题,造成植绒浆染料在3种装饰颜料中装饰效果最差。

3 结论

(1)从此次试验可得出,装饰次数可以有效地增加热塑丙烯酸树脂漆、醇酸调和漆和植绒浆染料在木塑复合材料表面的附着力,并有利于装饰颜料色彩的均匀分布,减小色差;对于木塑复合材料的表面装饰,醇酸调和漆在附着力和装饰色彩效果方面是3种装饰颜料中表现较好的,可以用于木塑材料的一般表面装饰,热塑丙烯酸树脂漆的附着力较醇酸调和漆次之,装饰色彩效果较好;植绒浆染料不适合木塑复合材料的表面装饰。

(2)木塑复合材料的表面装饰工艺可以初步确定为对基材表面处理后进行3次装饰,最终的装饰效果利用色差进行评价。在今后的研究中应该进一步提高装饰颜料的附着力,完善并优化木塑材料的表面装饰工艺,以提高木塑复合材料的装饰性。

参考文献

[1]

HNG P S,LEE A N,HANG C M,et al.Biological durability of injection moulded wood plastic composite boards[J].Journal of Applied Sciences,2011,11:384-388.

[2] GUO J,TANG Y N,XU Z M.Performance and thermal behavior of wood plastic composite produced by nonmetals of pulverized waste printed circuit boards[J].Journal of Hazardous Materials,2010,179(1):203-207.

[3] 杨霄.甜高粱渣木塑复合材料的加工与性能研究[D].北京:北京化工大学,2013.

[4] 于旻,何春霞,刘军军,等.不同表面处理麦秸秆对木塑复合材料性能的影响[J].农业工程学报,2012(9):171-177.

[5] 林建国,浦鸿汀.木塑复合材料的研究和应用进展[J].广东塑料,2006(3):17-20.

[6] 王爱梅.PVC基木塑复合材料的制备及其性能研究[D].天津:河北工业大学,2013.

[7] TSUNEHISA MIKI,MASAKO SEKI,SOICHI TANAKA,et al.Preparation of wood plastic composite sheets by lateral extrusion of solid woods using their fluidity[J].Procedia Engineering,2014,81:580-585.

[8] MASAHIRO TAKATANI,TADASHI OKAMOTO.Wood/Plastic composite of high filler content [J].Molecular Crystals and Liquid Crystals,2008,483:326-338.

[9] 方明鋒,黄华.木塑复合材料的研究及应用[J].现代农业科技,2009(3):8-10,14.

[10] 张兆好,齐英杰.木塑复合材料的应用与发展[J].木材加工机械,2009(S1):74-77,38.

[11] 吴燕,毛泽南,汪菲,等.木塑复合材料薄木贴面工艺初探[J].林业科技开发,2013(5):92-94.

[12] 赵胜男,王海刚,杨军,等.聚烯烃木塑复合材料的表面涂饰性能[J].东北林业大学学报,2013(6):114-119.